Изобретение относится к машиностроению, к амортизаторам, принцип действия которых основан на использовании упру- гопластической деформации материала рабочих элементов, и может найти- применение для защиты высокоточных приборов и агрегатов подвижных и стационарных объектов техники от воздействия инерционных перегрузок при динамических нагрузках в транспорте в строительстве сейсмостойких сооружений.

Известен пластический амортизатор, рабочие зпементы которого расположены в виде стержней и оболочек, подвергающихся деформации пластического кручения, сжатия, раздачи.

Недостатком этого амортизатора -. малая унификация, ограниченный рабочий ход, а его силовые характеристики (зависимость силы срабатывания от его хода) имеют малую заходную часть, а также ограниченное количество циклов воздействия нагрузки. Недостатком также является малый угол скручивания при движении, что существенно ограничивает ход амортизации, а следовательно, и возможности амортизации ин- з тенсивных воздействий.

Наиболее близким техническим реше- (/) нием к изобретению является амортизатор, f принятый за прототип, содержащий цилиндрическую оболочку, установленные на ней Е деформируемые элементы из труб, через которые зигзагообразно пропущены нити.

Недостатками прототипа являются:

1) малый ход амортизации вследствие 1 высокого коэффициента трения материа- 00 лов, применяемых для изготовления дефор- ( мируемыХ элементов (труб), коэффициент (j трения скольжения которых не превышает а 0,1, Это резко ограничивает число труб, ко- Ј торые могут быть одновременно охвачены парой гибких нитей, а следовательно, сни- жается и ход амортизации, который может -л быть обеспечен в результате обжатия таких труб;

2) большие линейные габариты вследствие размещения элементов вдоль линии действия нагрузки:

3) низкое удельное энергопоглощение, так как число труб (пластически деформируемм-. .элементов) для данной конструкции существенно ограничено.

Цолью изобретения является увеличение хода амортизации и уменьшения габаритов.

Указанная цель достигается тем, что количество труб выбрано четным, оси труб расположены параллельно образующей оболочки, в последней выполнены каналы для нитей, а концы разных нитей расположены с диаметрально противоположных сторон оболочки.

Такая конструкция обеспечивает одновременное обжатие труб нитями с их кручением вокруг оболочки (оси каждой из труб) при приложении ударного усилия к нитям. Вследствие этого снижается трение нити с трубы, так как процесс скольжения нитей о трубу заменяется процессом качения трубы по обеим нитям.

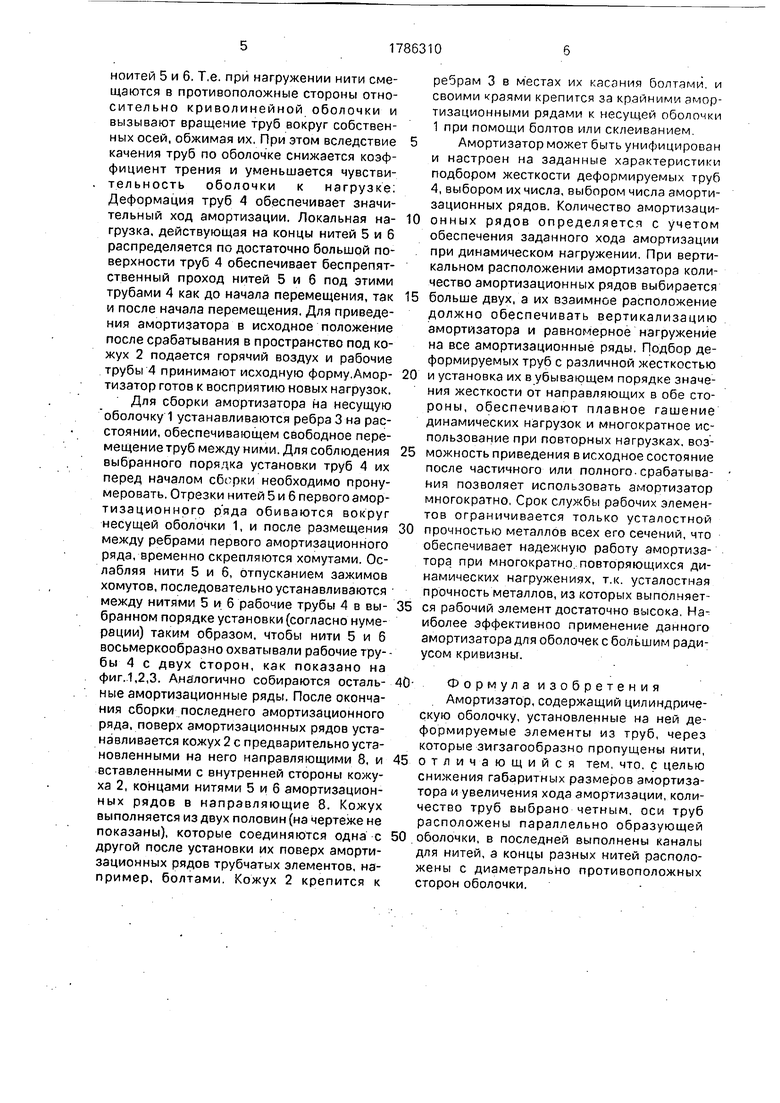

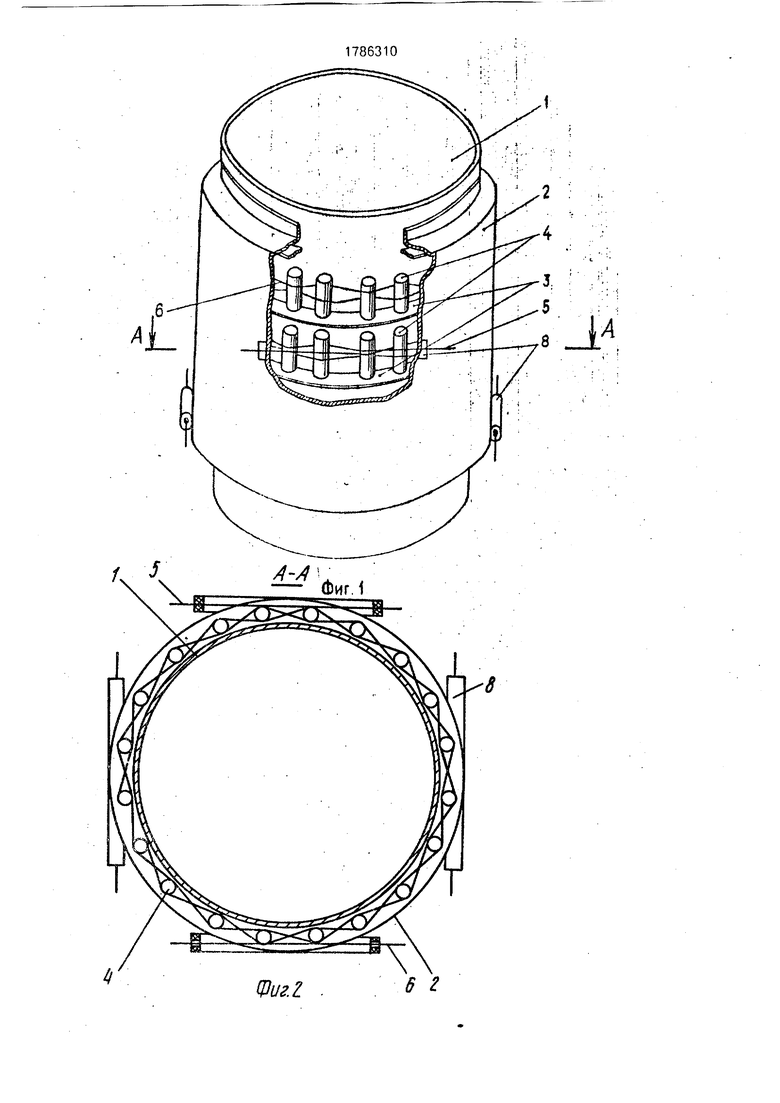

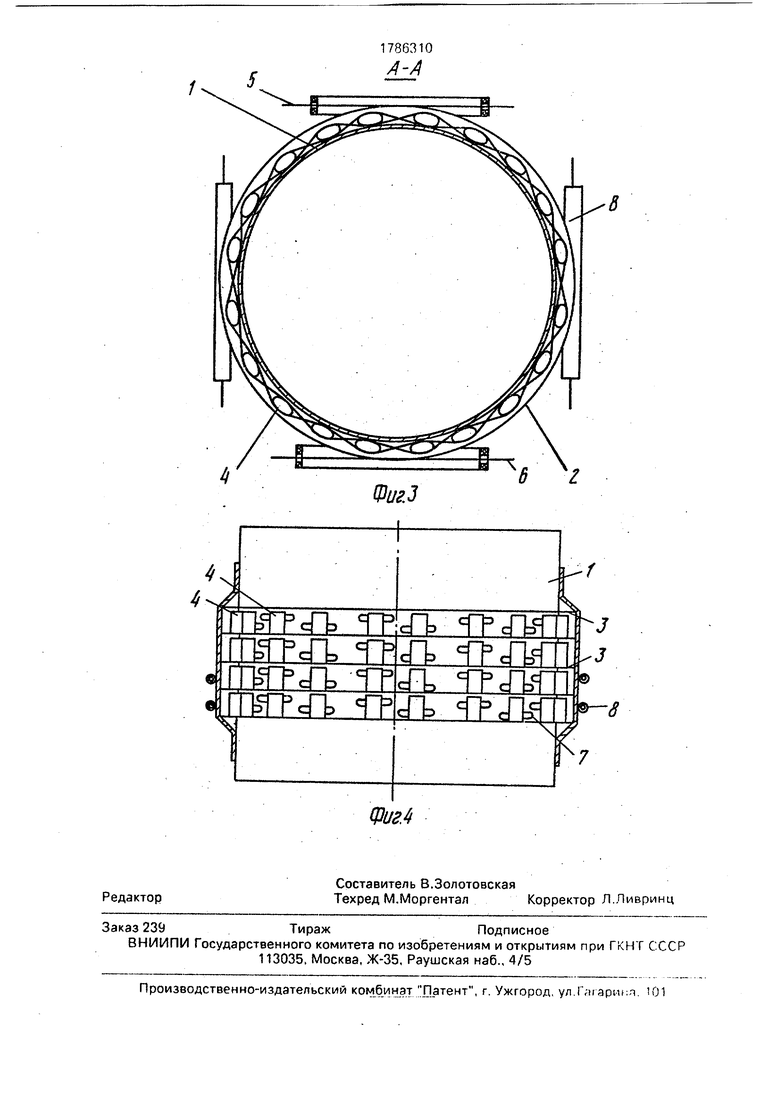

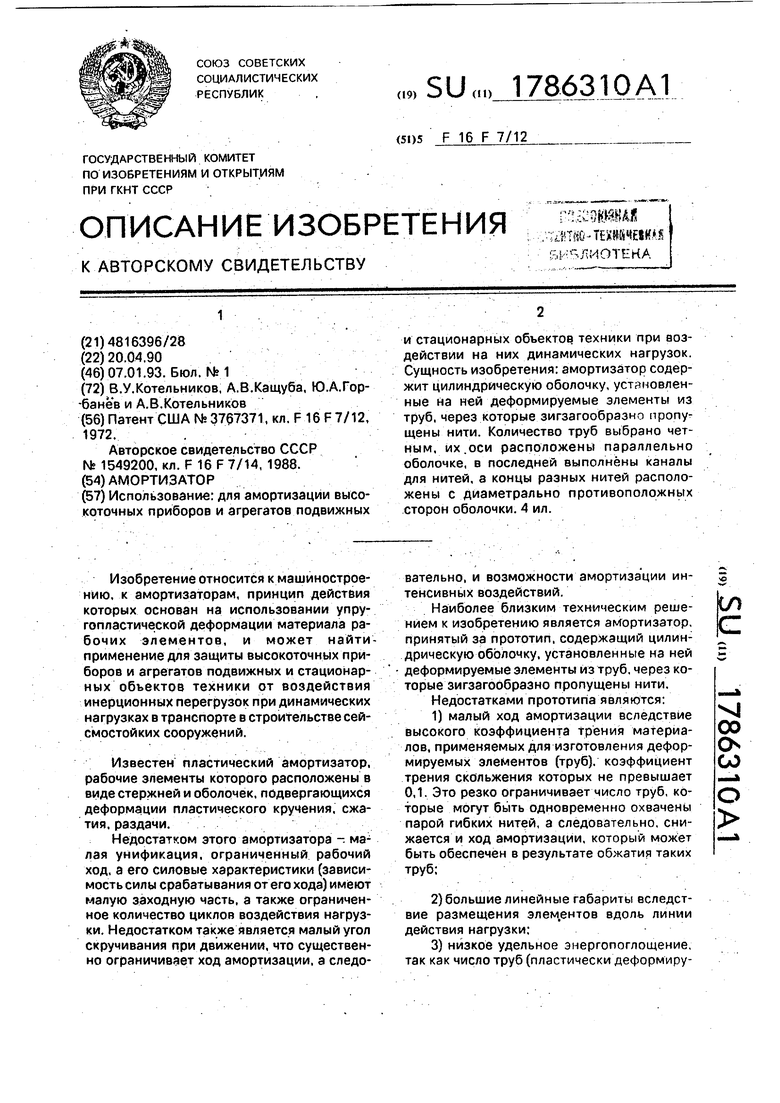

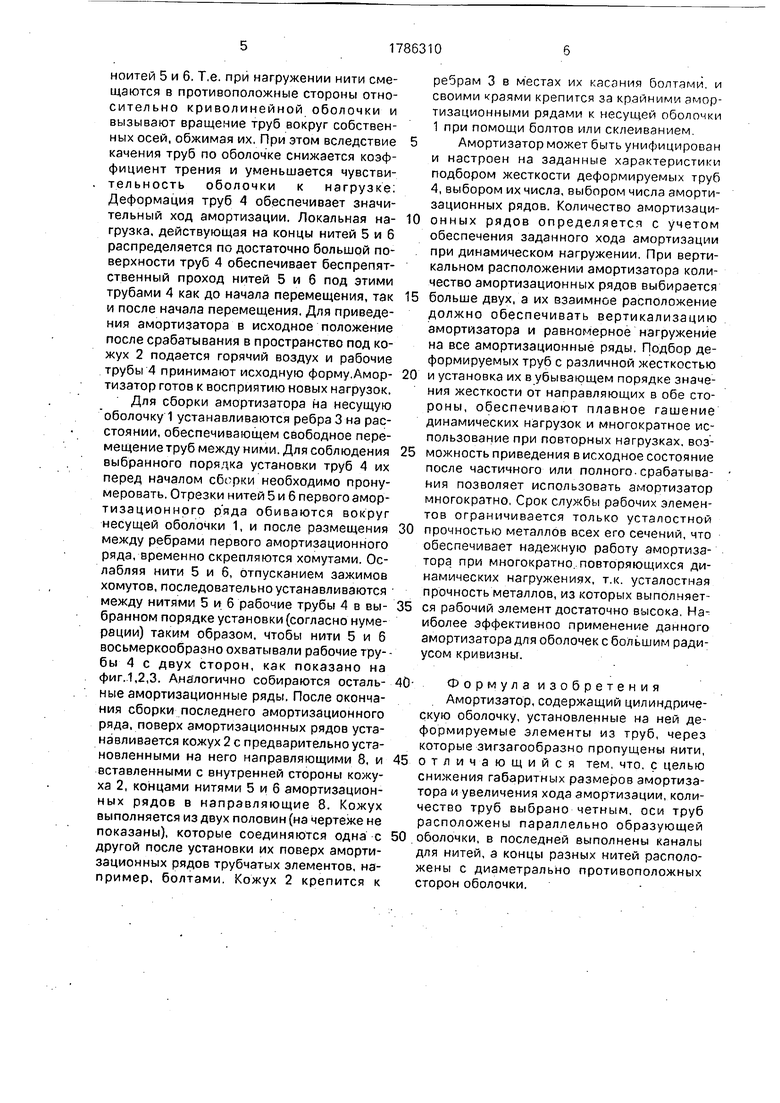

На фиг.1 изображен амортизатор, общий вид, и показаны два амортизационных ряда (со стороны направляющих и с тыльной стороны ряда); на фиг.2-разрез А-А на фиг. 1 (взаимное расположение нитей); на фиг.З - разрез А-А на фиг.1 (после частичного срабатывания); на фиг.4- размещение рабочих труб в амортизаторе с четырьмя амортизационными разрядами (без нитей).

Амортизатор содержит цилиндрическую оболочку 1, защитный подкрепленный кожух 2, установленные между ними амортизационные ряды, разделенные ребрами 3. Каждый амортизационный ряд включает в свой состав ячеистый заполнитель, выполненный в виде деформируемых труб 4, и элементы передачи усилий, выполненные в виде двух отрезков нитей 5 и 6. Оси труб расположены параллельно образующей оболочки. В состав каждого амортизационного ряда, помимо рабочих труб, отрезка нитей и направляющих, входят два ребра амортизационного ряда, позволяющие организовать подвижность труб только вдоль линии кривизны несущей оболочки. Вы: бранный порядок расположения труб с различной жесткостью (возрастающий или убывающий) обеспечивает более плавное гашение динамических .нагрузок, что увеличивает амортизационные характеристики устройства. Цилиндрическая оболочка 1, изготовленная из композитных материалов, имеет каналы (проточки) 7, выполненные для обеспечения прохода нитей 5 и 6 под трубами 4 так, чтобы трубы 4 при радиальном воздействии на них не прижимали нити 5 и 6 к оболочке 3. Оболочка 1 может быть совмещена с несущей оболочкой защищаемого объекта (на фиг. не показан). Кожух 2, изготовленный из высокопрочных материалов, и представляющий собой подкрепленную оболочку, устанавливается поверх амортизационных рядов и крепится к оболочке 1 за крайними рядами и к ребрам 3

при помощи болтов или клея. Кожух амортизатора, воспринимающий значительные нагрузки, выполнен в виде криволинейной подкрепленной оболочки, служащей для защиты от механических воздействий, для ус0 тановки направляющих, расположенных попарно с противоположных сторон оболочки для защиты от пыли, грязи и обеспечения герметичности при подаче в амортизацией:- ный ряд горячего воздуха при приведении

5 его в исходное состояние. Деформируемые трубы 4, изготовленные из материала, обладающего эффектом памяти формы, устанавливаются свободно и равномерно вдоль линии кривизны несущей криволинейной

0 оболочки 1 между ребрами и могут совершать перемещение (перекатывание) вдоль линии кривизны несущей оболочки 1 в обе стороны. Оси деформируемых труб 4 параллельны оси амортизатора. Поверх криволи5 нейной оболочки установлено четное число деформируемых элементов (труб). Отрезки нитей 5 и 6, представляющие собой оба отрезка металлического троса, покрытого смазкой, охватывают зигзагообразно (вось0 меркообразно) деформируемые трубы 4 так, что эти трубы 4 находятся между пересечениями нитей 5 и 6 и выходят своими концами в направляющие 8, выполненные в виде эллиптических труб, в противоположные сто5 роны по каналам направляющих 8, снабженных герметизирующими уплотнителями 9, выполненными из эластичного материала. Одна нить 5, закрепленная на основании, уложена вокруг оболочки в про-.

0 тивоположном направлении по отношению к другой нити 6, закрепленной к этому основанию (на фиг. не показано). Направляющие 8 расположены попарно с противоположных сторон оболочки.

5 Работа амортизатора основана на пластической деформации деформируемых труб 4 отрезками нитей 5 и 6 при действии на концы нитей 5 и 6 тянущих усилий, возникающих при инерционных перемещениях

0 амортизатора с амортизируемым объектом относительно оснований, к которым крепятся концы нитей 5 и 6. При возникновении усилий на концы нитей 5 и 6, происходит их натяжение, при котором нити 5 и 6 нагружают с двух сторон рабочие трубы 4 и дефор5 мируют их. При радиальном воздействии нитей 5 и б, движущихся в направлении силы натяжения, происходит вращение рабочих труб от разнонаправленного с противоположных сторон труб движения

ноитей 5 и 6. Т.е. при нагружении нити смещаются в противоположные стороны относительно криволинейной оболочки и вызывают вращение труб вокруг собственных осей, обжимая их, При этом вследствие качения труб по оболочке снижается коэффициент трения и уменьшается чувствительность оболочки к нагрузке; Деформация труб 4 обеспечивает значительный ход амортизации. Локальная нагрузка, действующая на концы нитей 5 и 6 распределяется по достаточно большой поверхности труб 4 обеспечивает беспрепятственный проход нитей 5 и б под этими трубами 4 как до начала перемещения, так и после начала перемещения. Для приведения амортизатора в исходное положение после срабатывания в пространство под кожух 2 подается горячий воздух и рабочие трубы 4 принимают исходную форму.Амортизатор готов к восприятию новых нагрузок. Для сборки амортизатора на несущую оболочку 1 устанавливаются ребра 3 на расстоянии, обеспечивающем свободное перемещение труб между ними. Для соблюдения выбранного порядка установки труб 4 их перед началом сборки необходимо пронумеровать. Отрезки нитей 5 и 6 первого амор- тизационнрго ряда обиваются вокруг несущей оболочки 1, и после размещения между ребрами первого амортизационного ряда, временно скрепляются хомутами. Ослабляя нити 5 и 6, отпусканием зажимов хомутов, последовательно устанавливаются между нитями 5 и 6 рабочие трубы 4 в выбранном порядке установки (согласно нумерации) таким образом, чтобы нити 5 и 6 восьмеркообразно охватывали рабочие тру- - бы 4 с двух сторон, как показано на фиг. 1,2,3. Аналогично собираются остальные амортизационные ряды, После окончания сборки последнего амортизационного ряда, поверх амортизационных рядов устанавливается кожух 2 с предварительно установленными на него направляющими 8, и вставленными с внутренней стороны кожуха 2, концами нитями 5 и 6 амортизационных рядов в направляющие 8. Кожух выполняется из двух половин (на чертеже не показаны), которые соединяются одна с другой после установки их поверх амортизационных рядов трубчатых элементов, например, болтами. Кожух 2 крепится к

ребрам 3 в местах их касания болтами, и своими краями крепится за крайними амортизационными рядами к несущей оболочки 1 при помощи болтов или склеиванием. 5Амортизатор может быть унифицирован и настроен на заданные характеристики подбором жесткости деформируемых труб 4, выбором их числа, выбором числа амортизационных рядов. Количество амортизаци0 онных рядов определяется с учетом обеспечения заданного хода амортизации . при динамическом нагружении. При вертикальном расположении амортизатора количество амортизационных рядов выбирается

5 больше двух, а их взаимное расположение должно обеспечивать вертикализацию амортизатора и равномерное нагруженйе на все амортизационные ряды. Подбор деформируемых труб с различной жесткостью

0 и установка их в убывающем порядке значения жесткости от направляющих в обе стороны, обеспечивают плавное гашение динамических нагрузок и многократное использование при повторных нагрузках, воз5 можность приведения в исходное состояние после частичного или полного, срабатывания позволяет использовать амортизатор многократно, Срок службы рабочих элементов ограничивается только усталостной

0 прочностью металлов всех его сечений, что обеспечивает надежную работу амортизатора при многократно., повторяющихся динамических нагружениях, т.к. усталостнэя прочность металлов, из которых выполняет5 ся рабочий элемент достаточно высока. Наиболее эффективное применение данного амортизатора для оболочек с большим радиусом кривизны.

0- Формулаизобретения

Амортизатор, содержащий цилиндрическую оболочку, установленные на ней деформируемые элементы из труб, через которые зигзагообразно пропущены нити,

5 отличающийся тем, что. с целью снижения габаритных размеров амортизатора и увеличения хода амортизации, количество труб выбрано четным, оси труб расположены параллельно образующей

0 оболочки, в последней выполнены каналы для нитей, а концы разных нитей расположены с диаметрально противоположных сторон оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Амортизатор | 1990 |

|

SU1805239A1 |

| Амортизатор | 1990 |

|

SU1805240A1 |

| Трехслойная амортизационная оболочка | 1981 |

|

SU998687A1 |

| Амортизатор | 1989 |

|

SU1747763A1 |

| Трехслойная амортизационная оболочка | 1983 |

|

SU1157188A2 |

| Многослойная панель | 1989 |

|

SU1627626A1 |

| Многослойная панель | 1985 |

|

SU1276776A2 |

| Герметичная емкость | 1988 |

|

SU1615070A1 |

| Многослойная панель | 1985 |

|

SU1317075A1 |

| Многослойная панель | 1983 |

|

SU1120079A1 |

Использование: для амортизации высокоточных приборов и агрегатов подвижных и стационарных объектов техники при воздействии на них динамических нагрузок. Сущность изобретений: амортизатор содержит цилиндрическую оболочку, установленные на ней деформируемые элементы из труб, через которые зигзагообразно пропут щены нити. Количество труб выбрано четным, их.оси расположены параллельно оболочке, в последней выполнены каналы для нитей, а концы разных нитей расположены с диаметрально противоположных сторон оболочки. 4 ил.

| Патент США № 3767371, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Авторское свидетельство СССР Мг 1549200, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-20—Подача