Изобретение относится к химическому машиностроению, а именно к запорному устройству, применяемому в центральных выгрузочных узлах емкостных механизированных фильтров и в других аппаратах.

Известно запорное устройство емкостного фильтра, включающее корпус, электроприводной механизм запирания центрального проема выгрузки, запорный орган в виде стакана.

Электроприводной механизм запирания выполнен в виде установленного на несущей и опорной осях поворотного кронштейна с редукторами возвратно-поступательного перемещения и поворота стакана, направляющей рейки с пазом для опорной оси ходового винта и прижимного

кольца, свободно установленного на направляющих шпильках в центральном проеме выгрузки.

Известен поворотный затвор, содержащий корпус с размещенным в нем запорным- органом.

. Запорный орган выполнен в виде эластичного цилиндра с жестким дном и эластичным козырьком у противоположного основания и связанным с механизмом жесткой обоймы, в которой установлен эластичный патрубок. Жесткое дно эластичного цилиндра выполнено в виде диска с диаметром, равным наружному диаметру эластичного патрубка.

Известен также тарельчатый клапан, являющийся наиболее близким к предлагаеы

ому по своей технической сущности и дотигаемому эффекту, содержащий корпус, очлененный с седлом, и установленный в корпусе на оси поворотный рычаг, на конус которого закреплена ось, шарнирно соединенная с тарелкой запирания седла.

Тарельчатый клапан снабжен насаженными на ось рычага, соединенной с тарелками, эксцентричными втулками, Клапан подвешен посредством шарнирного узла на рычаге. На опоре установлен привод, выполненный в виде гидроцилиндра, соединенного посредством серьги с валом рычага. Шарнирный узел представляет собой два взаимно перпендикулярных валика шарнир Гука). Один из валиков базируется, в эксцентриковых втулках, установленных подвижно на рычаге, а другой валик пропущен сквозь ушки тарелки и первый валик.

Совмещение тарелки.с седлом корпуса осуществляется при сборке клапана. Перемещением рычага вдоль вала и последующей фиксации винтами обеспечивается становка тарелки по одной из перпендикулярных осей. Одновременным поворотом обеих эксцентриковых втулок достигается установка тарелок по другой оси, после чего втулки привариваются.

Недостатком тарельчатого клапана является то, что он предназначен только для герметизации люков дымовых ходов или холодного дутья.

Недостатком клапана является и то, что конструкция не обеспечивает достаточного усилия прижатия запорного органа к седлу люка, так как тарелка его с помощью шарнирного узла установлена подвешенной, испытывающей дополнительное давление газа с тыльной стороны (противоположной запорным органам аппаратов с нижней выгрузкой), в то время как механическое усилие прижатия с помощью вынесенного рычага, жёстко соединенного с валом и серьгой привода и имеющего длинное плечо (от оси вала до центра клапана), будет небольшим. :

Целью изобретения является повышение надежности путем улучшения прижатия запорного органа к люку выгрузки.

Для достижения указанной цели запорное устройство, содержащее цилиндрический корпус с седлом и расположенный в корпусе поворотный запорный орган, взаимодействующий через рычаг и ось с гидроцилиндром привода, отличается тем, что оно снабжено дополнительными гидроцилиндрами привода, коллектором и прижимными элементами, а седло и запорный орган выполнены с фланцами, причем фланец седла выполнен с диаметром, большим диаметра фланца запорного органа, и с торцевой конической поверхностью, обращенной к корпусу, при этом дополнительные гидроцилиндры равноудаленно и радиально закреплены с внешней стороны корпуса, соединены общим коллектором и установлены с возможностью одновременного взаимодействия в плоскости, перпендикулярной оси корпуса, с радиально перемещающимися

прижимными элементами, выполненными в виде секторов, шарнирно соединенных со штоками дополнительных гидроцилиндров и выполненных с внутренней радиальной проточкой, сечение которой образовано с

одной стороны ступенчатой поверхностью, а с другой - конической поверхностью, ответной конической, поверхности фланца седла, кроме того, секторы размещены с возможностью взаимодействия ссоответств.ующими поверхностями фланцев седла и запорного органа.

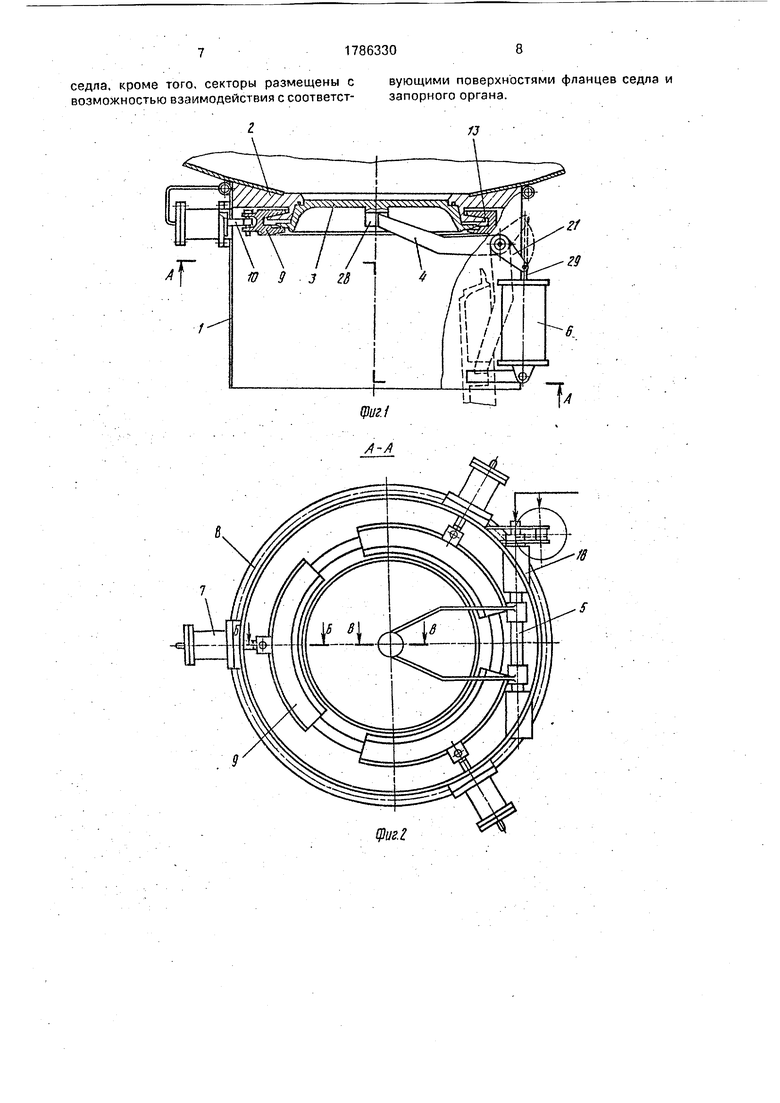

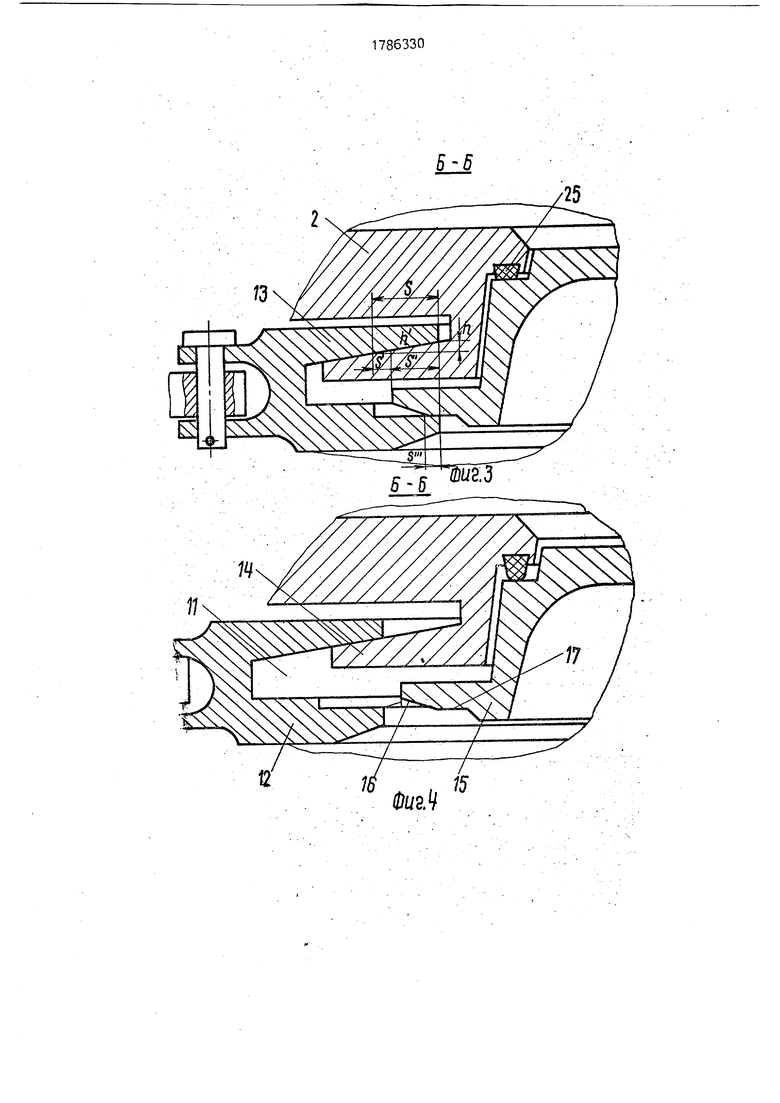

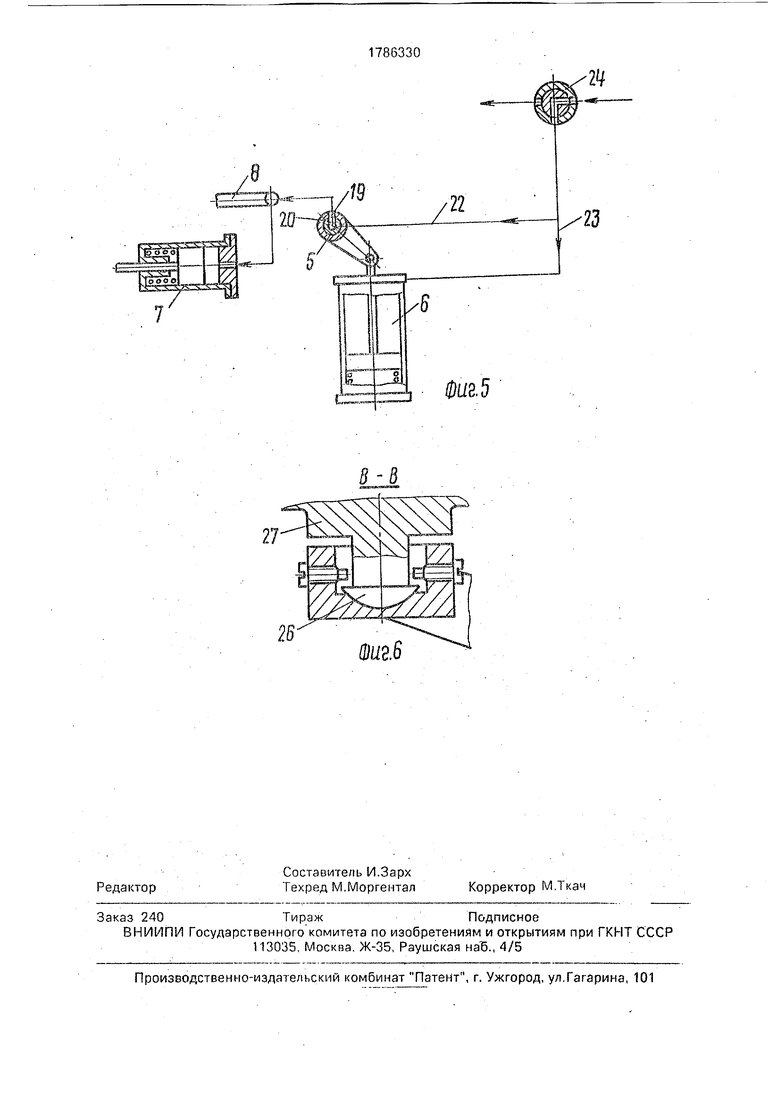

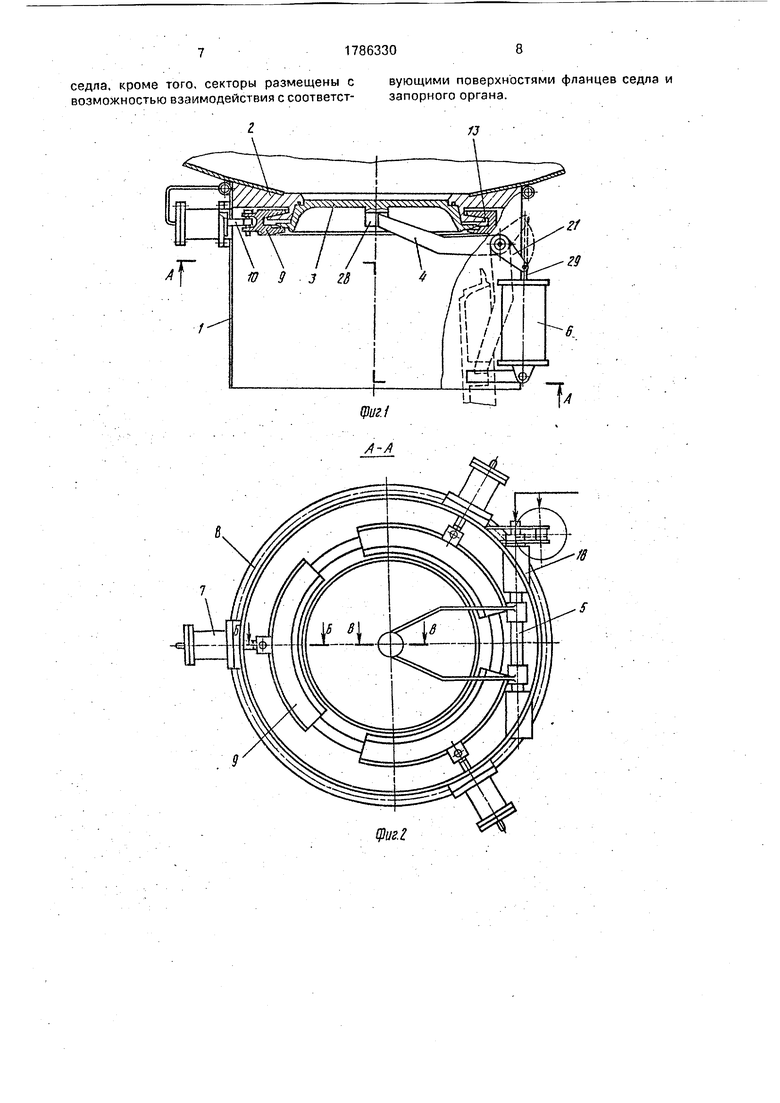

На фиг.1 изображен продольный разрез запорного устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 2 (1-е

положение); на фиг.4 - разрез Б-Б на фиг.2. (2-е положение); на фиг.5 - схема управления; на фиг.6- разрез В-В на фиг,2.

Запорное устройство содержит цилиндрический корпус 1 с седлом 2 и расположенный в корпусе 1 поворотный запорный орган 3, взаимодействующий через рычаг 4 и ось 5 с гидроцилиндром привода 6, Запорное устройство снабжено дополнительными гидроцилиндрами 7 привода, коллектором 8

и. прижимными элементами 9. Седло 2 и запорный орган 3 выполнены с фланцами 10 и 11, причем фланец 10 седла 2 выполнено диаметром, большим диаметра фланца 1 запорного органа 3, и с торцевой конической

. поверхностью 12, обращенной к корпусу 1, Дополнительные гидроцилиндры 7 равноудалены и радиально закреплены с внешней стороны корпуса 1, соединены общим коллектором 8 и установлены с возможностью

одновременного взаимодействия в плоскости, перпендикулярной оси корпуса 1, с ра диально перемещающимися прижимными элементами 9, выполненными в виде секторов, шарнирно соединенных со штоками 13

дополнительных гидроцилиндров 7. Прижимные элементы 9 (сектора) выполнены с внутренней радиальной проточкой 14, сечение которой образовано с одной стороны ступенчатой поверхностью 15, а с другой конической поверхностью 16, ответной конической поверхности 12 фланца 10 седла 2. Секторы 9(прижимные элементы) размещены с возможностью взаимодействия с соот- . ветствующими поверхностями фланцев 10 и 11 седла 2 и запорного органа 3.

Во втулке 17, неподвижно закрепленной в цилиндрическом корпусе 1, выполнен радиальный канал 18, сопрягающийся с радиальным каналом 19 полой оси 5, жестко связанной с рычагом 4 и серьгой 20. Система запитки маслом включает магистрали 21 и 22 с двухходовым краном 23.

В кольцевой проточке с нижней стороны горизонтального уступа седла 2 установлено упругое уплотнительное кольцо 24.

Запорный орган 3 сферическим торцом 25 ступицы 26 свободно базируется в несущей опоре 27 рычага 4.

Фланец 11 поворотного запорного органа 3 обеспечен с нижней стороны фаской 28, выполненной под малым углом (15°) к горизонтали и горизонтальным участком 29.

Запорное устройство работает следующим образом.

В исходном положении запорного органа 3 (при открытом люке выгрузки) с началом подачи масла в гидроцилиндр привода 6 шток его, шарнирно связанный с серьгой 20, совершает поступательную подвижку сверху вниз, одновременно поворачивая рычаг 4 с запорным органом 3 в направлении по часовой стрелке на 90° (двухходовой кран находится в положении, показанном на фиг.5).

При этом прижимные элементы 9 находятся в крайнем отведенном от центра положении, а образующая конической поверхности 16 проточки 14 их находится в постоянном сопряжении с фланцем 10 седла 2, а более короткий (меньшего диаметра) фланец 11 запорного органа 3 свободно проходит к седлу 2. После упора запорного органа 3 в уплотнительное кольцо 24 седла 2 и одновременного окончания поворота на 90° оси 5 происходит совмещение ее радиального канала 19 с каналом 18 втулки 17 и масло из полой оси 5 начинает поступать в кольцевой коллектор 8, а из него в дополнительные гидроцилиндры 7. Штоки 17 гидро- цилиндров 7 поступательно перемещаются в направлении центра люка выгрузки. Вместе со штоками 13 в радиальном направлении к центру перемещаются прижимные элементы 9, выполненные в виде секторов, при этом Образующая конической поверхности 16 внутренней радиальной проточки 14 перемещается по фланцу 1.0 седла 2 на величину хода S, совершая подъем на высоту h (фиг.З, 4). При прохождении участка S1 нижний горизонтальный уступ ступенчатой поверхности 15 проточки 14 сектора 9 совершает подъем на высоту h и входит в сопряжение с фзской 28 фланца 11 запорного органа 3. Далее прижимные элементы 9 своей проточкой 14 перемещаются по участку S , при этом ее ступенчатая поверхность 15, двигаясь по фаске 28 фланца 11

5 запорного органа 3 и выходя на горизонтальный участок 29 (путь ) осуществляет дожатие его и последующее фиксированное в этом положении. При дожатий упругое уплотнительное кольцо 24, испытывая допол0 нительное усилие запорного Органа 3, сжимается, обеспечивая тем самым надежную герметизацию люка.

Открытие люка выгрузки осуществляется в обратном порядке. Штоки 13 гидроци5 линдров 7 поступательно перемещаются в направлении от центра к периферии. Вместе со штоками 13 в радиальном направлении (от центра) перемещаются прижимные элементы 9.

0 После достижения прижимными элементами крайнего отведенного положения запорный орган 3 свободно проходит мимо его уступа со ступенчатой поверхностью, поворачиваясь относительно оси 5 в на5 правлении против часовой стрелки на угол 90°.

Улучшение прижатия запорного органа к седлу люка выгрузки обеспечивает повышение надежности работы запорного уст0 ройства.

Формула изобретения

Запорное устройство, содержащее ци5 линдрический корпус с седлом и расположенный в корпусе поворотный запорный орган, взаимодействующий через рычаг и ось с гидроцилиндром привода, от л ича ю- щ е е с я тем, что оно снабжено дополнитель0 ными гидроцилиндрами привода, коллектором и прижимными элементами, а седло и запорный орган выполнены с фланцами, причем фланец седла выполнен с диаметром, большим диаметра фланца запорного

5 органа, и с торцевой конической поверхностью, обращенной к корпусу, при этом дополнительные гидроцилиндры равноудаленно и радиально закреплены с внешней стороны корпуса, соединены общим коллектором и ус0 тановлены с возможностью одновременного взаимодействия в плоскости, перпендикулярной оси корпуса, с радиально перемещающимися прижимными элементами, выполненными в виде секторов, шарнирно соединенных со.

5 штоками дополнительных гидроцилиндров и выполненных с внутренней радиальной проточкой, Сечение которой образовано с одной стороны ступенчатой поверхностью, а с другой - конической поверхностью, ответной конической поверхности фланца

седла, кроме того, секторы размещены с вующими поверхностями фланцев седла и возможностью взаимодействия с соответст- запорного органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорное устройство | 1990 |

|

SU1710905A1 |

| ТРУБНАЯ ГОЛОВКА | 2001 |

|

RU2182218C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2006 |

|

RU2295081C1 |

| ТРУБНАЯ ГОЛОВКА | 2000 |

|

RU2170328C1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1991 |

|

RU2022189C1 |

| ПРОХОДНОЙ ЗАПОРНЫЙ КЛАПАН, САМОЗАКРЫВАЮЩИЙСЯ ПРИ ОТСУТСТВИИ ДАВЛЕНИЯ НА ЕГО ВХОДЕ | 2003 |

|

RU2258167C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| ЗАПОРНЫЙ МЕХАНИЗМ УЗЛА СТЫКОВКИ-РАССТЫКОВКИ ПРОДУКТОПРОВОДА | 2016 |

|

RU2634650C1 |

| Обратный клапан | 2019 |

|

RU2713933C1 |

Использование: в центральных выгрузочных узлах емкостных механизированных фильтров. Сущность изобретения: в цилиндрическом корпусе с седлом расположен поворотный запорный орган, взаимодействующий через рычаг и ооь с гидроцилиндром привода. Седло и запорный орган выполнены с фланцами. Флалец седла выполнен с диаметром, большим диаметра фланца запорного органа, и с торцевой конической поверхностью, обращенной к корпусу. Дополнительные тидроцилиндры равноудаленно и радиально закреплены с внешней стороны корпуса, соединены общим коллектором и установлены с возможностью одновременного взаимодействия в плоскости, перпендикулярной оси корпуса, с радиально перемещающимися прижимными элементами, выполненными в виде секторов, шарнирно соединенных с штоками дополнительных гидроцилиндров и выполненных с внутренней радиальной проточкой. Сечение проточки образовано с одной стороны ступенчатой поверхностью, с другой - конической поверхностью, ответной конической поверхности фланца седла. Секторы размещены с возможностью взаимодействия с соответствующими поверхностями фланцев седла и запорного органа, 6 ил.

| Тарельчатый клапан | 1971 |

|

SU472976A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-11-26—Подача