Изобретение относится к области машиностроения, а именно к запорным устройствам, применяемым в центральных выгрузочных узлах емкостных механизированных фильтров и в других аппаратах, и может быть использовано в нефтехимической, фармацевтической и других отраслях промышленности.

Известно запорное устройство, в корпусе которого установлен поворотный запорный орган, взаимодействующий через запирающий механизм с штоком привода [1].

Устройство снабжено направляющими, размещенными на стенке корпуса и взаимодействующими со штоком привода и запирающим механизмом, а запирающий механизм выполнен в виде стакана, внутри которого установлен подпружиненный поршень, в котором выполнен паз, а в стенке стакана жестко закреплен палец, взаимодействующий с пазом поршня.

В момент запирания клапана подается сигнал на привод, при этом шток с опорным роликом перемещается по упорно-направляющей планке до крайнего нижнего положения, переводя силовой рычаг через нормальную ось клапана, в результате чего они занимают устойчивое фиксированное положение. Пружина, передавая свое усилие на клапан через ось, поршень, гильзу, опорный ролик и упорно-направляющую планку, осуществляет запирание выгрузочного отверстия. Фиксация запорного органа в закрытом состоянии осуществляется за счет того, что опорный ролик с силовым рычагом опускается за нормальную ось клапана. Поэтому в случае использования в качестве привода пневмоцилиндра давление с последнего может быть снято.

Недостатком устройства является невозможность использовать его в качестве запорного узла в аппаратах с центральной выгрузкой. Недостатком является и то, что устройство не обладает необходимой надежностью из-за возможной деформации пружины, имеющей большие габариты, при работе в аппаратах, находящихся под давлением 0,2-0,3 МПа.

Наиболее близким к изобретению из известных по технической сущности и достигаемому эффекту является запорное устройство, содержащее цилиндрический корпус, привод со штоком и поворотный запорный орган с осью, связанной со штоком привода, при этом запорное устройство снабжено втулкой, кольцевой эластичной камерой с патрубком подачи и слива рабочей жидкости и сферическими фиксаторами. Корпус выполнен разъемным в радиальной плоскости в виде верхней и нижней частей, а втулка установлена с возможностью осевого перемещения коаксиально корпусу между его нижней и верхней частями и подпружинена к последней. На обращенной к нижней части корпуса внутренней поверхности втулки выполнены нажимные пазы, а на обращенных друг к другу поверхностях втулки и верхней части корпуса выполнены с образованием кольцевой полости кольцевые выемки. На обращенных друг к другу внутренней поверхности нижней части корпуса и боковой поверхности запорного органа выполнены с возможностью совмещения равномерно расположенные по окружности гнезда.

Эластичная камера размещена в кольцевой полости с возможностью контакта с запорным органом, а фиксаторы размещены с возможностью контакта с пазами втулки в гнездах нижней части корпуса и установлены в них с возможностью ввода в гнезда запорного органа при его закрытом положении и вывода при открытом положении.

Устройство снабжено двухходовым краном, сообщенным с ним каналом подвода рабочей жидкости и золотником. В оси запорного органа выполнено сквозное отверстие, подключенное через золотник к каналу подвода рабочей жидкости и патрубку кольцевой камеры.

Устройство также снабжено кривошипом, шарнирно соединенным со штоком привода и жестко с осью запорного органа [2].

Основным недостатком данного устройства является сложность конструкции, определяемая наличием большого количества сопрягающихся узлов и деталей. Недостатком является и то, что указанная совокупность узлов и деталей снижает надежность устройства в работе.

Задача изобретения состоит в повышении надежности и упрощении конструкции.

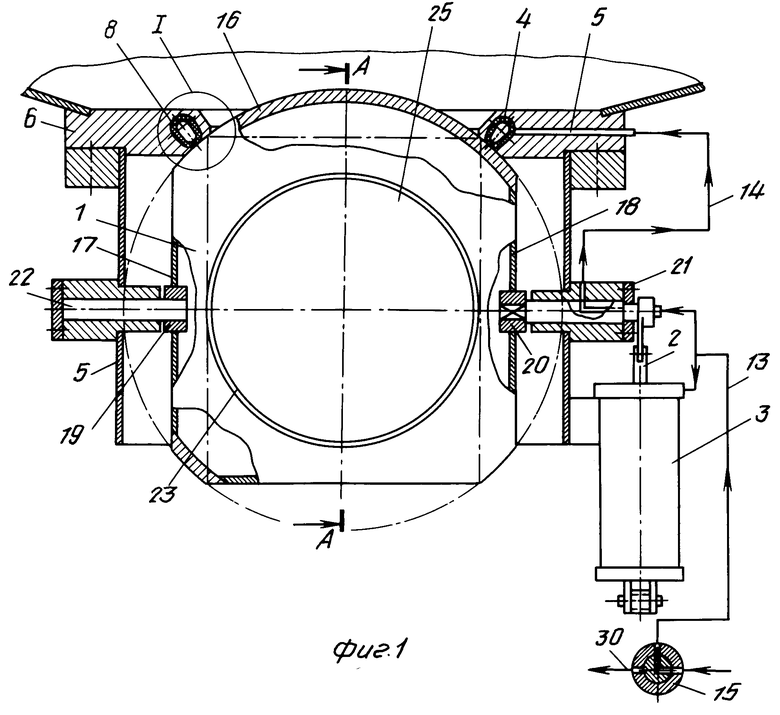

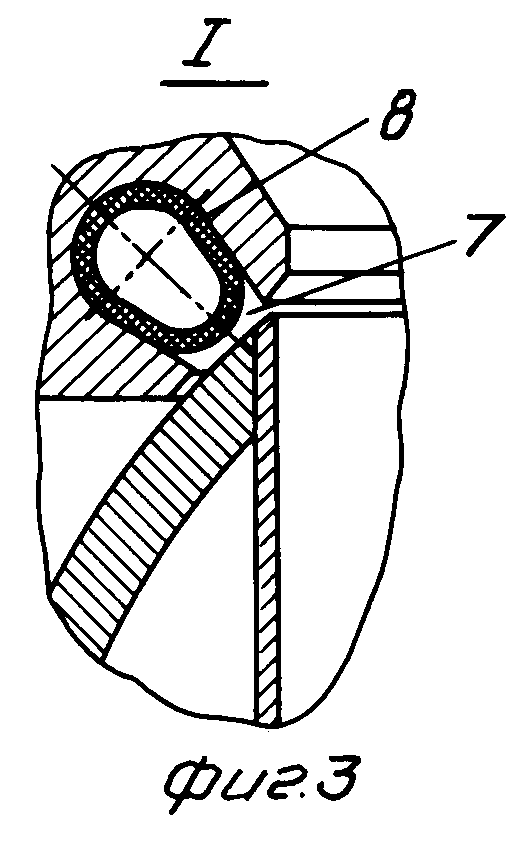

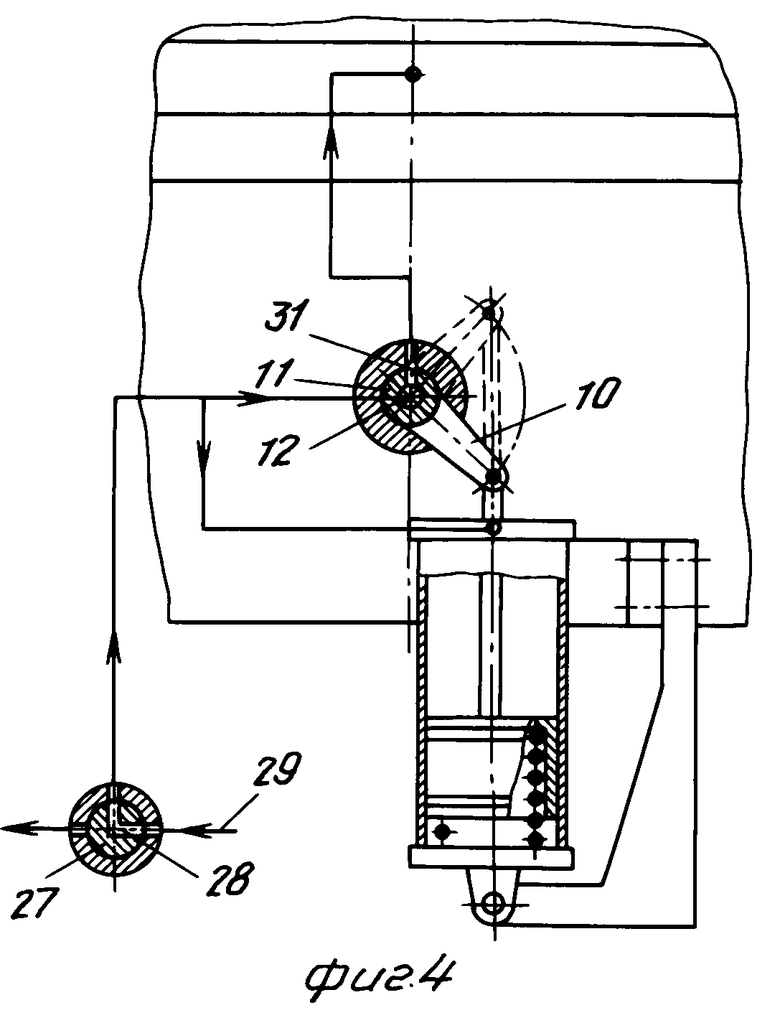

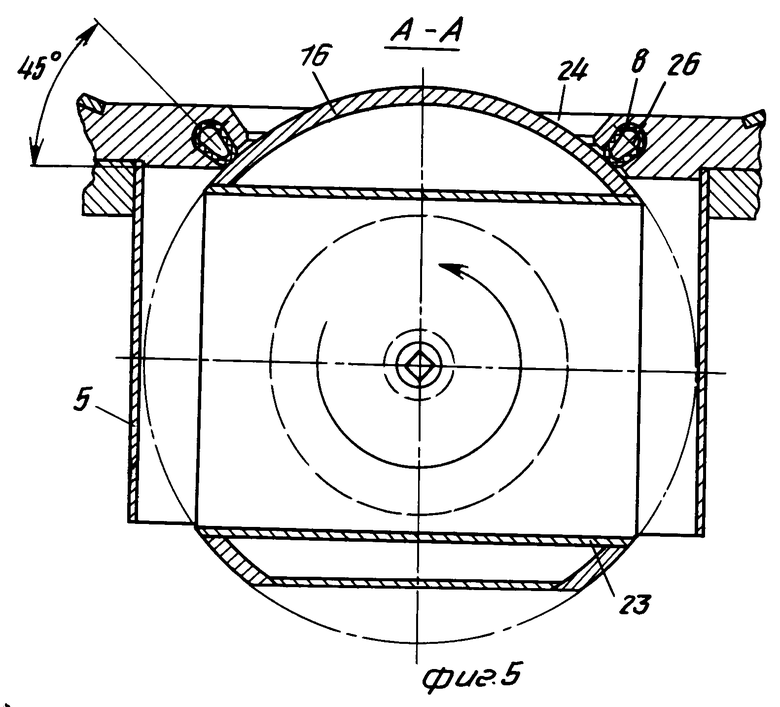

Сущность изобретения поясняется чертежами, где на фиг. 1 показан продольный разрез устройства; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - то же (второе положение); на фиг. 4 - схема управления; на фиг. 5 - разрез А-А на фиг. 1.

Запорное устройство содержит запорный орган 1, взаимодействующий со штоком 2 гидроцилиндра 3 привода и цилиндрический разъемный корпус 4 в виде нижней 5 и верхней 6 частей. В верхней части 6 корпуса 4 выполнена кольцевая выемка 7 с размещенной в ней кольцевой эластичной камерой 8 с патрубком 9 подачи и слива рабочей жидкости, имеющей возможность контакта с запорным органом 1. Запорное устройство содержит кривошип 10, шарнирно соединенный со штоком 2 гидроцилиндра 3 и жестко с осью 11 запорного органа 1 с выполненным в ней сквозным отверстием 12, подключенным к каналу 13 подвода рабочей жидкости и через канал 14 к патрубку 9 кольцевой камеры 8, двухходовой кран 15, сообщенный с запорным органом 1 каналами 13, 14 подвода рабочей жидкости.

Поворотный запорный орган 1 выполнен в форме размещенного в корпусе 4 шарового пояса, установленного с возможностью вращения своей сферической поверхностью 16 (в вертикальной плоскости) относительно горизонтальной оси оснований 17, 18, обеспеченных для этого соосно расположенными втулками 19, 20, сопрягающимися с полуосями 21, 22 корпуса 4, и снабжен в полости вращения под углом 90о к основаниям 17, 18 двумя диаметрально противоположными параллельными сечениями, жестко соединенными полым цилиндром 23, обеспечивающим взаимодействие с люком выгрузки 24 и образующим при совмещении с ним выгрузочный канал 25. Внутренняя кольцевая выемка 7 в верхней части 6 цилиндрического корпуса 4 имеет в сечении продолговатую форму, выполненную под углом 45о к горизонтали, образующую вместе со сферической поверхностью 16 запорного органа 1 кольцевую полость 26. Рабочий орган 27 двухходового крана 15 установлен с возможностью взаимодействия канала 28 с каналом 29 подвода масла в систему и каналом 30 слива масла из системы. В полуоси 21 выполнено радиальное сверление 31, соединенное со сквозным отверстием 12.

Запорное устройство работает следующим образом.

В период закрытия запорным органом 1 люка выгрузки 24 аппарата рабочий орган 27 двухходового крана 15 находится в положении совмещения с каналом 29 подвода масла под давлением в систему и с каналом 13 подачи масла в гидроцилиндр 3 и через канал 14 в патрубок 9 кольцевой эластичной камеры 8. Плунжер гидроцилиндра 3 со штоком 2 смещается из верхнего крайнего положения в нижнее, поворачивая кривошип 10, жестко связанный с полуосью 21, на 90о. Запорный орган, жестко соединенный своей втулкой 20 с консолью полуоси 21, также поворачивается на 90о, перекрывая при этом своей сферической поверхностью люк выгрузки 24.

Одновременно с окончанием поворота полуоси 21 на 90о (в направлении по часовой стрелке) происходит совмещение ее радиального сверления 31 с каналом 14 и масло через патрубок 9 поступает в кольцевую эластичную камеру 8, заполняя и деформируя ее до полного совмещения последней с кольцевой полостью 26, образованной выемкой 7 в верхней части 6 корпуса 4 и сферической поверхностью 16 запорного органа 1. Происходит герметизация стыка запорного органа 1 с люком выгрузки 24. При этом запорный орган 1 находится в фиксированном положении, т.к. плунжер гидроцилиндра 3 перемещен в нижнее крайнее положение вместе со штоком 2, удерживающим его через кривошип 10 и полуось 21 в указанном положении, а сферическая поверхность запорного органа 1 испытывает относительно оси вращения равномерную нагрузку, передаваемую давлением масла в эластичной кольцевой камере 8. Открытие люка выгрузки 24 происходит в обратном порядке. Рабочий орган 27 двухходового крана 15 поворачивается в направлении против часовой стрелки на 90о до совмещения канала 28 с каналом 30 слива масла из системы. При совмещении канала 28 двухходового крана 15 с каналом 30 начинается одновременный слив его (и стравливание давления) из эластичной кольцевой камеры 8 и надплунжерного пространства гидроцилиндра 3, т. к. плунжер в последнем под действием пружины сжатия начинает перемещаться к верхнему крайнему положению, вытесняя масло из рабочей полости. Эластичная камера 8 сжимается, принимая исходную форму, и контакт ее со сферической поверхностью 16 запорного органа 1 перестает быть силовым и герметизирующим, а сам поворотный запорный орган, под воздействием штока 2, кривошипа 10 начинает проворачиваться на полуосях 21, 22 в направлении против часовой стрелки. После разъединения сверления 31 полуоси 21 и канала 14 слив остающегося масла из эластичной камеры 8 прекращается, а масло из гидроцилиндра 3 продолжает выдавливаться плунжером.

При повороте запорного органа 1 на 90о его полый цилиндр 23 совмещается с проемом люка выгрузки 24, обеспечивая тем самым беспрепятственную выгрузку осадка из аппарата через выгрузочный канал 25.

Запорное устройство позволяет упростить конструкцию и повысить надежность без применения узлов, требующих использования таких деталей и элементов конструкции как подпружиненная втулка, специальные фиксаторы, радиальные гнезда, нажимные пазы и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорное устройство | 1990 |

|

SU1786330A1 |

| Запорное устройство | 1990 |

|

SU1710905A1 |

| Сгуститель | 1990 |

|

SU1708387A1 |

| Запорное устройство | 1990 |

|

SU1710897A1 |

| Сгуститель | 1990 |

|

SU1771798A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЭЛЕМЕНТОВ АВТОМОБИЛЯ | 1993 |

|

RU2042448C1 |

| ШАРОВОЙ КРАН | 1991 |

|

RU2035652C1 |

| Дозатор сыпучих материалов | 1988 |

|

SU1682806A1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| Ограничитель грузового момента гидравлической грузоподъемной машины | 1986 |

|

SU1416435A1 |

Использование: в центральных выгрузочных узлах емкостных механизированных: фильтров и в других аппаратах. Сущность изобретения: запорный орган выполнен в форме размещенного в корпусе шарового пояса, снабженного двумя диаметрально противоположными параллельными сечениями, жестко соединенными с полым цилиндром. В корпусе выполнена внутренняя кольцевая выемка трапецеидальной формы. Выемка расположена под углом 45° к горизонтали и в ней установлена эластичная камера с патрубками подачи и слива рабочей жидкости. Выемка корпуса выполнена продолговатой формы. Большее основание выемки на торце выполнено в виде полукруга, плавно переходящего в боковые стенки трапеции. 5 ил.

ЗАПОРНОЕ УСТРОЙСТВО, содержащее поворотный запорный орган, выполненный в форме размещенного в корпусе шарового пояса, установленного с возможностью вращения своей сферической поверхностью в вертикальной плоскости относительно горизонтальной оси оснований и снабженного в плоскости вращения под углом 90o к основаниям двумя диаметрально противоположными параллельными сечениями, жестко соединенными с полым цилиндром, выполненную в корпусе внутреннюю кольцевую выемку, имеющую в сечении трапецеидальную форму, расположенную под углом 45o к горизонтали и образующую вместе со сферической поверхностью запорного органа кольцевую полость, в которой размещена кольцевая эластичная камера с патрубками подачи и слива рабочей жидкости, отличающееся тем, что внутренняя кольцевая выемка корпуса выполнена продолговатой формы, в которой глубина в сечении, нормальном к запорному органу, больше ее ширины, а большее основание трапецеидального сечения кольцевой выемки корпуса на торце выполнена в виде полукруга, плавно переходящего в боковые стенки трапеции.

| Запорное устройство | 1990 |

|

SU1710897A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-10-30—Публикация

1991-03-14—Подача