Изобретение относится к коксохимическому пpоизводству, а именно, к способам улавливания выбросов при загрузке шихты и выдаче кокса из стояков коксовых печей, а также к устройствам для их осуществления.

Известен способ улавливания газов при загрузке шихты, в котором отсос газов осуществляют через свободный люк с последующим их сжиганием в специальной камере непосредственно при выходе из этого люка (авт. св. N 427041, кл. С 10 В 31/02, 1972).

Недостатками способа является невозможность как последовательного, так и одновременного улавливания газов загрузки и выдачи из стояков коксовой печи, т. е. невозможность полной ликвидации вредных выбросов на верху печи.

Кроме того, продукты горения газов загрузки коксовых печей сбрасываеющися в рабочей зоне верха коксовых печей.

Известно также устройство для бездымной загрузки коксовых печей, включающее камеру сжигания со стыковочным узлом на выходе и приспособлениями для подвода топливного газа и воды.

Недостатки указанного устройства те же, что и при осуществлении способа в данном устройстве.

Кроме того, следует отметить возможность применения этого устройства только для улавливания газов загрузки термически подготовленной шихты.

Наиболее близок к предлагаемым способ бездымной загрузки коксовых печей и устройство для его осуществления (авт. св. N 1419138, кл. С 10 В 27/04, 31/02, 1987, ДСП).

Способ включает подачу угольной шихты в печь, отсос газов загрузки, их организованное сжигание на выходе из стояков коксовой печи при разрежении в стационарном коллекторе 100-300 мм вод. ст. , орошение водой после достижения остаточного содержания горючих компонентов 1-4 об; % и передачу продуктов горения в стационарный коллектор с последующим выделением полукоксовой мелочи.

Способ осуществляют в устройстве, включающем камеру сжигания с нижним стыковочным узлом на входе для соединения со стояком печи и регулируемой системой орошения на выходе, расположенной на расстоянии 0,5-1,5 диаметра. Камера сжигания оборудована верхним стыковочным узлом для соединения со стационарным коллектором и смонтирована на тележке с возможностью перемещения по направляющим эстакады над стояками коксовых печей.

Описанные способ и устройство можно использовать и для улавливания газов из стояков печей, готовых к выдаче. Однако одновременно улавливать газы загрузки и выдачи одним устройством невозможно.

В зависимости от количества газосборников (один или два) на коксовой батарее для одновременного улавливания газов необходимы соответственно два или четыре устройства. Но на верху печи невозможно расположить два таких устройства. Кроме того, это потребовало бы усложнения процессов улавливания и обслуживания.

Следовательно, к недостаткам технического решения по прототипу можно отнести сложность осуществления одновременного улавливания газов загрузки шихты и выдачи кокса из стояков, а значит - невозможность полной ликвидации выбросов на верху печи.

Цель изобретения - упрощение процесса при ликвидации выбросов на верху коксовых печей.

Поставленная цель достигается тем, что, в способе улавливания газов при загрузке шихты и выдаче кокса на верху печи, включающем подачу угольной шихты в печь, отсос газов через стояки, их организованное сжигание, последующее орошение водой и пылеулавливание, производят одновременно отсос газов загрузки шихты и выдачи кокса с одновременным сжиганием их на выходе из стояков и спецлюков коксовой печи, орошение водой продуктов горения производят после достижения остаточного содержания горючих компонентов в смеси, равного 0,5-2 об. % . При этом соотношение расхода воздуха, подаваемого в газы загрузки и выдачи, составляет 2-2,2: 1, а отсос и сжигание газов производят при разрежении в стационарном коллекторе 320-370 мм вод. ст.

Основные отличия предлагаемого способа заключаются в количественных параметрах, характеризующих содержание горючих компонентов в смеси перед орошением водой, величину разрежения в стационарном коллекторе, в камере сжигания, а также соотношение расхода воздуха, подаваемого в газы загрузки и выдачи для организации процесса горения и охлаждения продуктов горения.

Эти количественные признаки получены экспериментальным путем, следовательно они являются существенными.

Указанные отличия позволяют поддерживать в камере сжигания необходимый гидравлический режим, обеспечивающий одновременное улавливание и организованное сжигание газов до необходимых пределов, последующее охлаждение продуктов их сгорания, что упрощает улавливание вредных выбросов на верху печей при их ликвидации.

Поставленная цель достигается также тем, что предлагаемое устройство снабжено дополнительным нижним патрубком на входе. При этом длина обоих нижних патрубков равна 1,6-1,62 их диаметра.

Отличительные признаки предлагаемого устройства обеспечивают его установку над стояками с определенными зазорами между нижними патрубками и стояками. Это обеспечивает полноту одновременной эвакуации газов из стояков, их организованное сжигание при заданном режиме, последующее охлаждение продуктов сгорания, что упрощает процесс одновременного улавливания газов загрузки и выдачи при ликвидации выбросов на верху печи.

Таким образом, отличительные признаки способа и устройства в отдельности способствуют достижению поставленной цели, а только их общая совокупность обеспечивает достижение поставленной цели.

В предложенном устройстве камера сжигания снабжена приспособлением для подвода топливного газа, верхним стыковочным узлом для соединения со стационарным коллектором, тележкой, установленной на направляющих над стоками или спецлюками коксовых печей, а также систему орошения.

Указанная длина нижних патрубков определена в результате опытно-промышленных исследований и является наиболее рациональной с точки зрения повышения эффективности ликвидации выбросов на верху коксовых печей и находится в предлагаемых пределах. Кроме того, дополнительный патрубок имеет регулировочное приспособление для поддержания необходимого разрежения в камере сжигания.

При длине нижних патрубков более 1,62 их диаметра наблюдается недожог газов до 5-6% и повышение температуры продуктов их сгорания до 600-700оС, длина менее 1,6 их диаметра снижает эффективность ликвидации выбросов на верху коксовых печей.

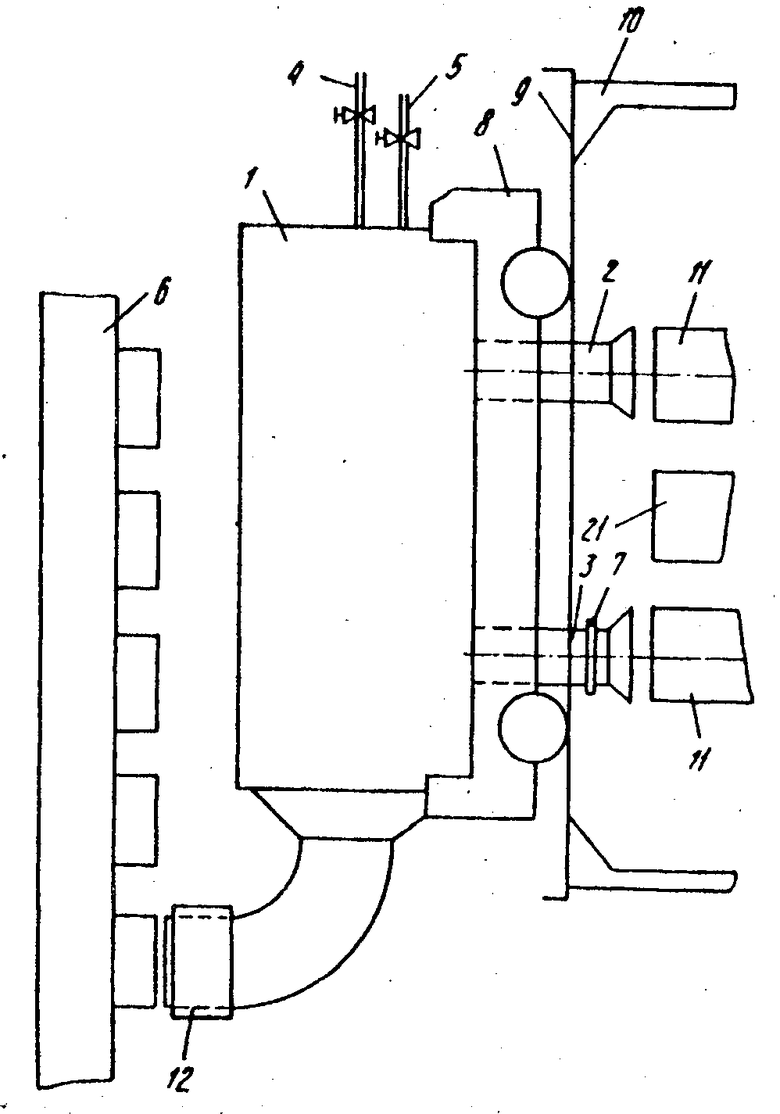

На чертеже изображено устройство для улавливания газов при разгрузке шихты и выдаче кокса на верху печей, общий вид.

Устройство для улавливания газов загрузки и выдачи кокса включает камеру сжигания 1 с нижними патрубками 2 и 3 на входе и приспособлениями 4 и 5 для подвода топливного газа и воды, а также стационарный коллектор 6 для отсоса продуктов горения газов загрузки и выдачи кокса. Нижние патрубки 2 и 3 имеют длину 1,6-1,62 их диаметра, причем дополнительный патрубок 3 оборудован регулировочным приспособлением 7. Камера сжигания 1 смонтирована на тележке 8 с возможностью передвижения по направляющим 9 эстакады 10 над стояками 11 коксовых печей и имеет стыковочное устройство 12 для соединения со стационарным коллектором 6.

Пример осуществления способа и работы устройства.

Камеру сжигания 1 на тележке 8 передвигают и устанавливают таким образом, чтобы патрубок 2 располагался над открытым стояком 11 загружаемой коксовой печи, а патрубок 3 - над открытым стояком 11 коксовой печи, подготавливаемой к выдаче. Камеру сжигания 1 соединяют посредством стыковочного устройства 12 со стационарным коллектором 6, в котором поддерживают разрежение 320-370 мм вод. ст. , подают топливный газ из приспособления 4 и воду на орошение продуктов сгорания из приспособления 5. Топливный газ воспламеняется за счет тепла печи и воздуха, поступающего в зазор между привалочной поверхностью стояков 11 и патрубков 2 и 3. После стыковки с коллектором 6 в камере сжигания 1 создается разрежение 130-160 мм вод. ст.

В камеру сжигания поступают одновременно газы загрузки и газы из печей, подготавливаемых к выдаче.

Газы загрузки поступают в камеру сжигания 1 через патрубок 2 с температурой 600оС, а газы из печи, подготавливаемой к выдаче, поступают через дополнительный патрубок 3 с температурой 900оС. При этом за счет разрежения в камере сжигания 1 с газами поступает и воздух в соотношении 2,2-2: 1 соответственно через патрубки 2 и 3. Воздух, поступающий через патрубок 2, расходуется на сжигание газов загрузки, а поступающий через патрубок 3 - для сжигания газов из печи, подготавливаемой к выдаче, и охлаждения продуктов сгорания обоих газов перед их орошением водой на 100-150оС. Требуемое соотношение поступления воздуха между патрубками 2 и 3 поддерживается за счет регулировочного устройства 7. Воздух, поступающий через патрубок 3, способствует более полному выгоранию горючих компонентов газов до их содержания 0,5-2 об. % (определяется газоанализатором). Снижение температуры продуктов сгорания перед их орошением водой позволяет снизить расход воды на 50-70 л. При этом температура продуктов сгорания, поступающих в стационарный коллектор 6 через выходной патрубок 12, 50-60оС. Далее продукты сгорания поступают в стационарную систему очистки, где производится из очистка от пыли, представляющей собой полукоксовую мелочь.

После загрузки очередной камеры коксования открывают стояк следующей печи. Камеру сжигания 1 передвигают таким образом, что патрубок 2 становится против стояка (спецлюка) 11, против которого стоял патрубок 3, а последний устанавливают против вновь открытого стояка (спецлюка) 11. Стояк 11 загруженной печи закрывают, и печь подключают к газосборнику.

Предложенный способ загрузки может быть осуществлен на батареях как с двумя, так и с одним газосборником.

Способ и устройство позволяют ликвидировать выбросы на верху печей, подготавливаемые к выдаче и выдаваемые, которые ранее не подвергались обезвреживанию, одновременно и в одном устройстве с обезвреживанием газов загрузки коксовых печей.

Предложенное устройство позволяет производить загрузку как влажной, так и термоподготовленной угольной шихты.

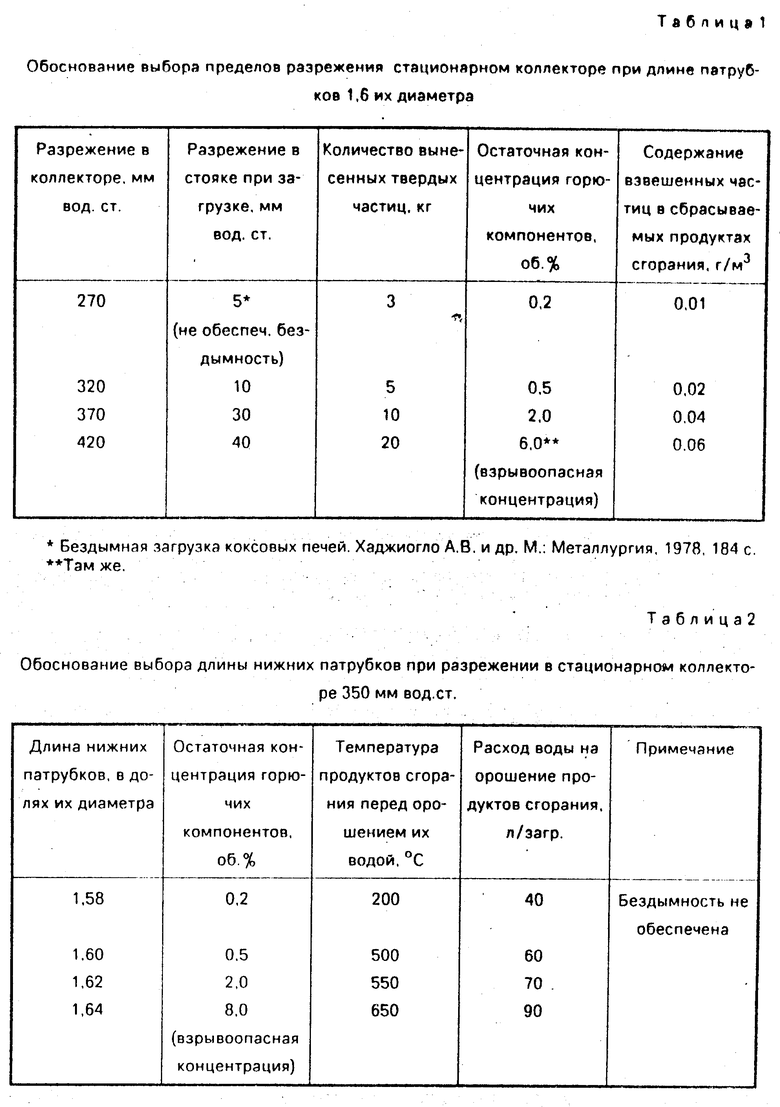

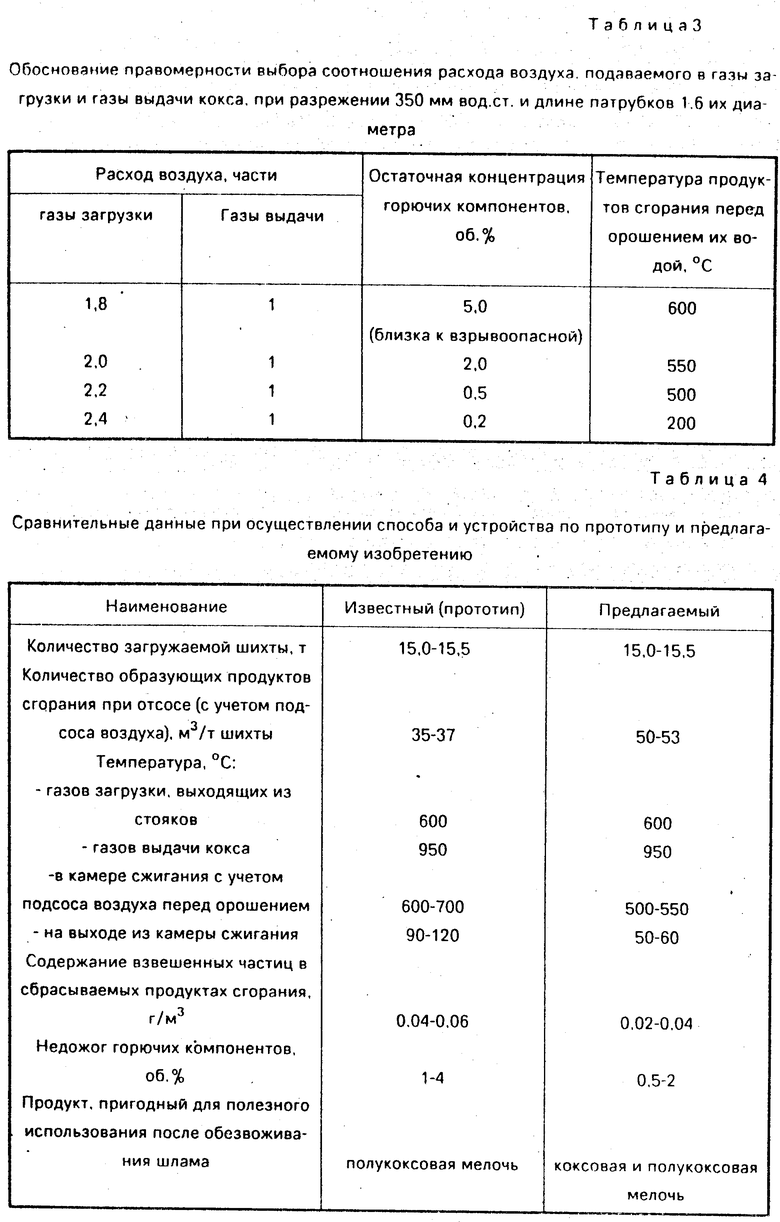

Ниже в таблицах приведены результаты исследований в ХОКХЗе.

В условиях Харьковского завода испытывалось устройство, имевшее длину камеры сжигания 7 м и диаметр 1 м. Диаметр нижних патрубков равнялся 0,44 м.

Из данных табл. 1 следует, что наиболее рациональное разрежение в коллекторе находится в пределах 320-370 мм вод. ст. , поскольку снижение разрежения ниже 320 мм вод. ст. не обеспечивает бездымности процесса загрузки и подготовки к выдаче, а повышение его более 370 мм вод. ст. приводит к нарушению процесс горения и повышению содержания горючих компонентов в продуктах сгорания до взрывоопасных концентраций. Кроме того, повышение разрежения вызывает повышение уносов пыли из камеры коксования и ухудшение эффективности работы системы пылеочистки.

Из табл. 2 видно, что уменьшение длины патрубков менее 1,6 их диаметра не обеспечивает бездымности процесса, а увеличение их длины более 1,62 их диаметра приводит к тому, что вследствие сокращения зазора между патрубками и привалочной поверхностью стояков снижается подсос воздуха в камеру сжигания, что приводит к повышению температуры газов, увеличению потребности в воде для их орошения и росту концентрации горючих компонентов в продуктах сгорания.

Из табл. 3 видно, что наиболее приемлемым является соотношение расходов воздуха между патрубками 2 и 3 как 2-2,2: 1, поскольку оно обеспечивает достаточную полноту сжигания газов и снижение температуры продуктов сгорания до 500-550оС.

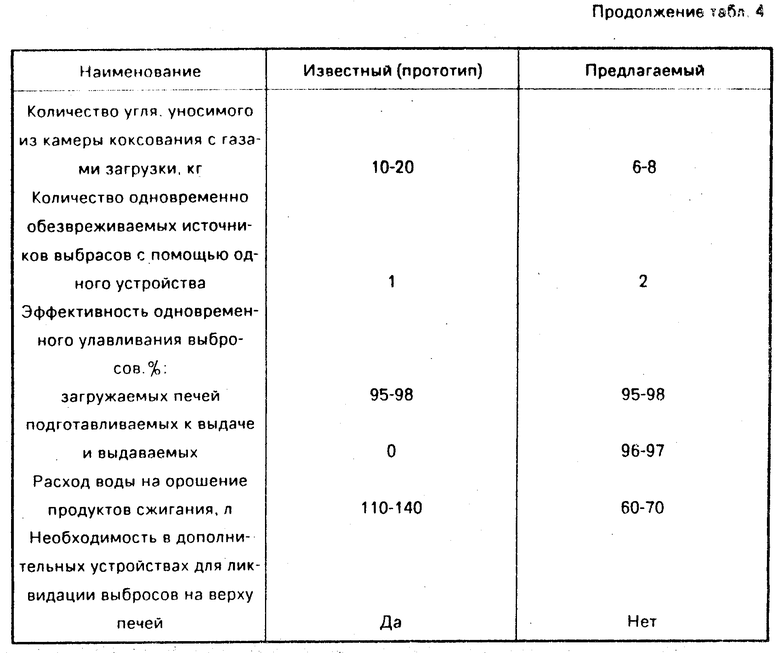

В табл. 4 приведены сравнительные данные, полученные при осуществлении способа и устройства по прототипу и по изобретению, из которых видно, что показатели предлагаемого способа и устройства для его осуществления значительно лучше, чем в прототипе.

Так, существенно улучшаются условия труда на верху коксовых печей за счет ликвидации выбросов из стояков печей, подготавливаемых к выдаче, а также загружаемых печей. Снижается содержание взвешенных частиц (угольной пыли, смолы) от 0,04-0,06 г/м до 0,02-0,04 г/м3 в сбрасываемых продуктах сгорания.

В результате увеличения разрежения в стационарном коллекторе со 100-300 до 320-370 мм вод. ст. обеспечивается полнота отсоса, эффективное сжигание и частичное охлаждение продуктов сгорания за счет подсосов воздуха и регулировки его поступления в камеру сжигания через два нижних патрубка. При этом температура в камере сжигания перед орошением снижается с 600-700 до 500-550оС, расход воды на орошение уменьшается со 110-140 до 60-70 л/загр. , а температура продуктов сгорания, поступающих в стационарный коллектор, снижается с 90-120 до 50-60оС.

Кроме того, отпадает необходимость в дополнительных устройствах для ликвидации выбросов на верху печей, поскольку она осуществляется одним устройством одновременно из двух источников и с одной установки.

Предлагаемый способ и устройство для бездымной загрузки коксовых печей приемлем и для влажной и для термоподготовленной шихты, а также загрузке без углезагрузочной машины. (56) Авторское свидетельство СССР N 427041, кл. С 10 В 31/02, 1972.

Авторское свидетельство СССР N 1419138, кл. С 10 В 27/04, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2105784C1 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| СПОСОБ ОТВОДА И ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 2008 |

|

RU2397197C2 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| СПОСОБ СОВМЕСТНОГО УЛАВЛИВАНИЯ ГАЗОВ ОБЕЗГРАФИЧИВАНИЯ И ВЫБРОСОВ ОТ ДВЕРЕЙ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2116122C1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| СПОСОБ И УСТРОЙСТВО РАЗДЕЛЬНОГО СБОРА ГАЗА КОКСОВЫХ ПЕЧЕЙ | 2011 |

|

RU2550869C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2008 |

|

RU2394869C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОТСОСА И ОЧИСТКИ ГАЗОВ ВЫДАЧИ КОКСА, ГАЗОВ ОБРАБОТКИ КОКСОВЫХ КАМЕР И ПРИНУДИТЕЛЬНОГО ОБЕЗГРАФИЧИВАНИЯ ИХ СТОЯКОВ И СВОДОВ | 2000 |

|

RU2189384C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2001 |

|

RU2233861C2 |

Использование: изобретение относится к коксохимическому производству, а именно к способам улавливания выбросов при загрузке шихты и выдаче кокса из стояков коксовых печей, а также к устройствам для их осуществления. Сущность изобретения: газы загрузки шихты и выдачи кокса отсасывают и сжигают одновременно на выходе из стояков или спецлюков коксовой печи, а после достижения остаточного содержания горючих компонентов в смеси продукты горения орошают водой. Отсос и сжигание газов производят при разрежении. Устройство для осуществления способа снабжено на выходе дополнительным нижним патрубком, который на выходе содержит регулировочное приспособление. 4 табл. , 1 ил.

Авторы

Даты

1994-05-30—Публикация

1990-03-11—Подача