Изобретение относится к коксохимическому производству, а именно к способам бездымной загрузки коксовых печей и устройствам для их осуществления.

Целью изобретения является повышение эффективности бездымной загрузки за счет снижения количества выбросов вредных компонентов в атмосферу и твердых отходов.

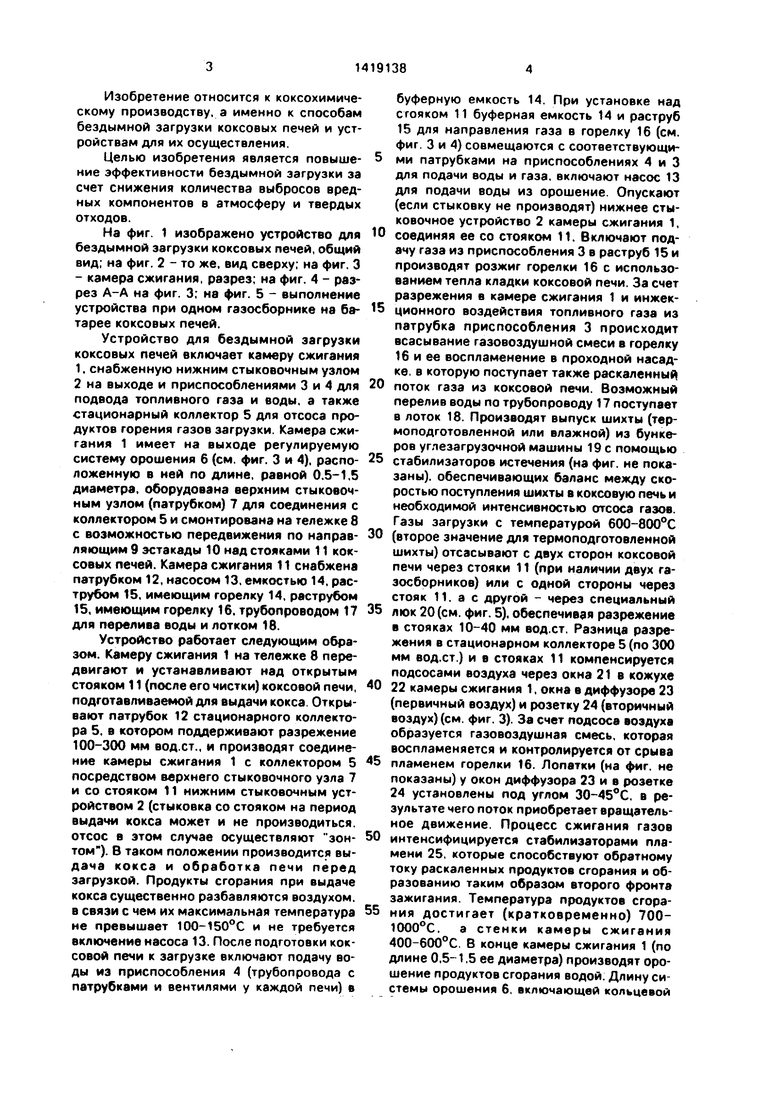

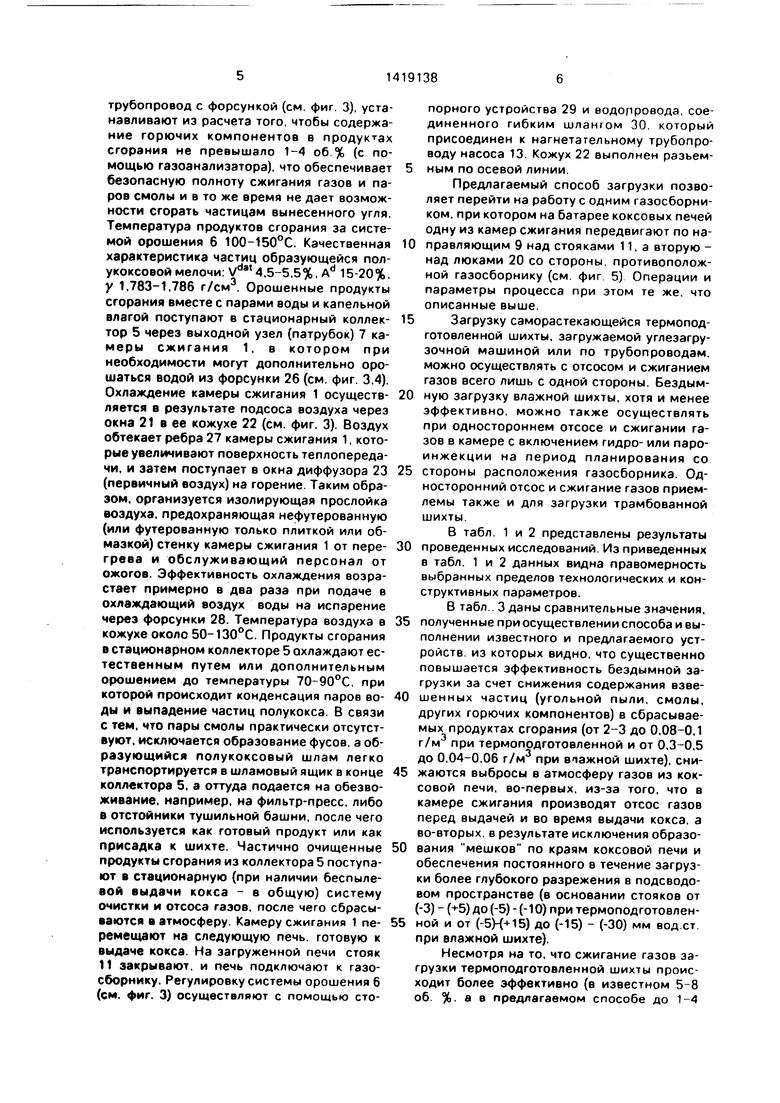

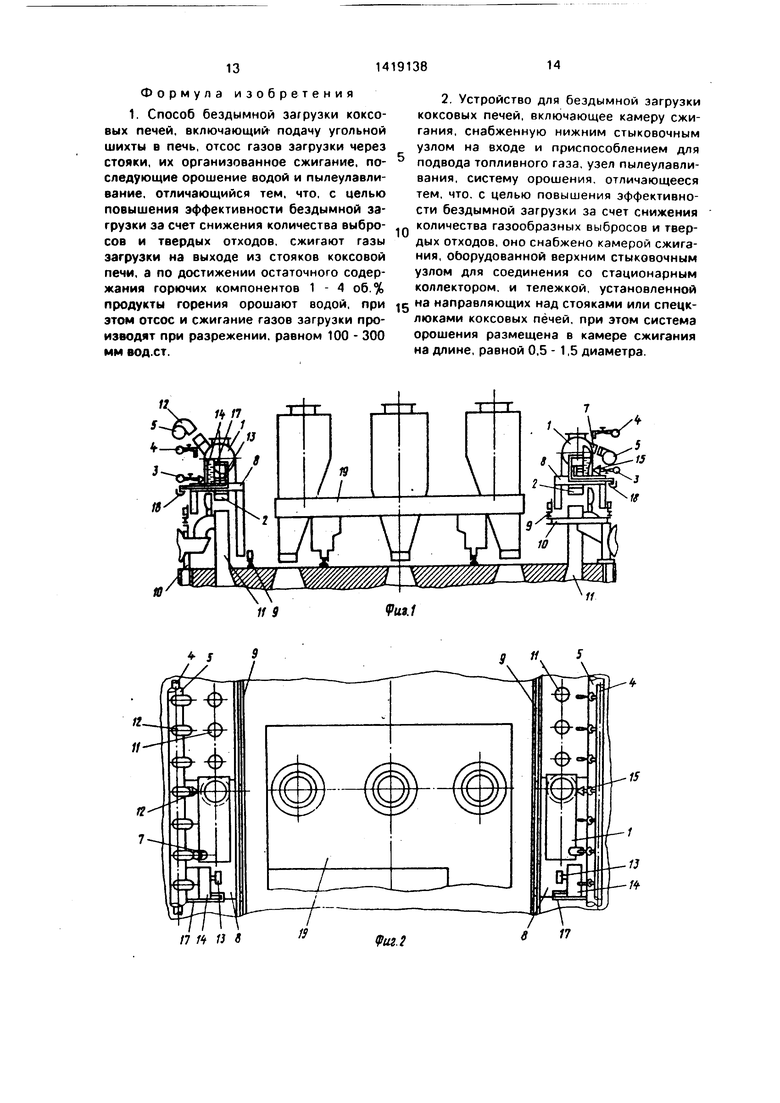

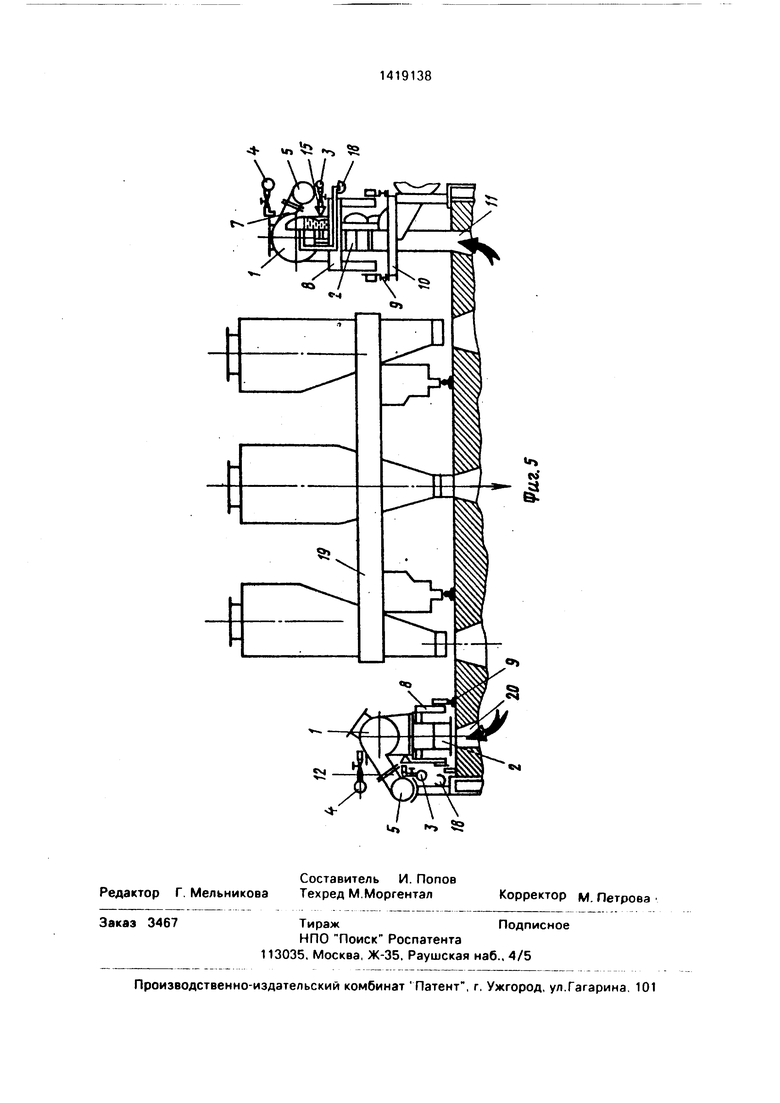

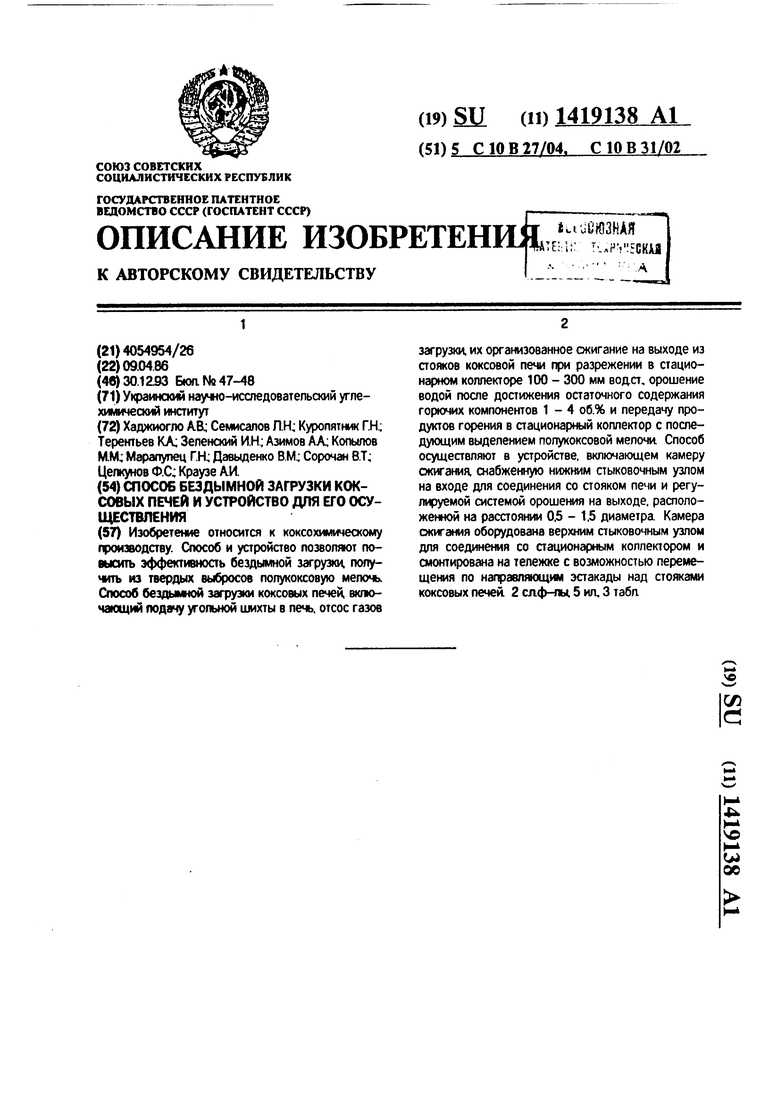

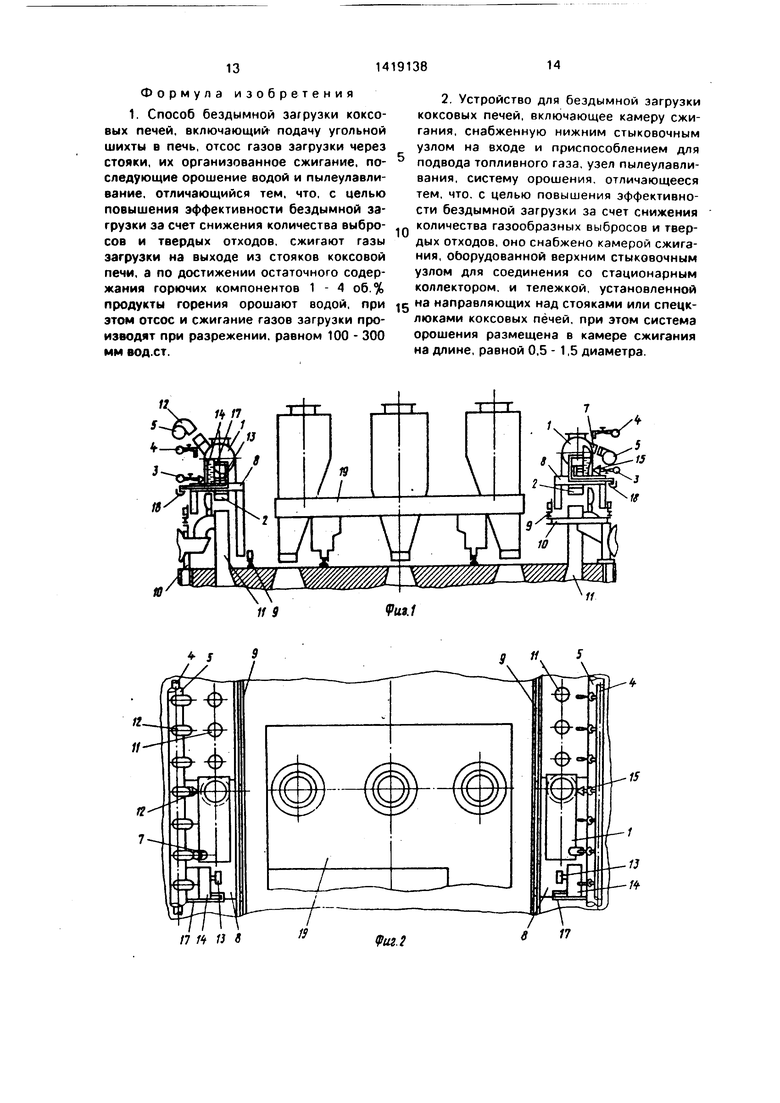

На фиг. 1 изображено устройство для бездымной загрузки коксовых печей, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - камера сжигания, разрез; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - выполнение устройства при одном газосборнике на батарее коксовых печей.

Устройство для бездымной загрузки коксовых печей включает камеру сжигания 1, снабженную нижним стыковочным узлом 2 на выходе и приспособлениями 3 и 4 для подвода топливного газа и воды, а также стационарный коллектор 5 для отсоса продуктов горения газов загрузки. Камера сжигания 1 имеет на выходе регулируемую систему орошения 6 (см. фиг, 3 и 4), расположенную в ней по длине, равной 0.5-1,5 диаметра, оборудована верхним стыковочным узлом (патрубком) 7 для соединения с коллектором 5 и смонтирована на тележке 8 с возможностью передвижения по направляющим 9 эстакады 10 над стояками 11 коксовых печей. Камера сжигания 11 снабжена патрубком 12, насосом 13, емкостью 14, раструбом 15, имеющим горелку 14, раструбом 15, имеющим горелку 16, трубопроводом 17 для перелива воды и лотком 1в.

Устройство работает следующим образом. Камеру сжигания 1 на тележке 8 передвигают и устанавливают над открытым стояком 11 (после его чистки) коксовой печи, подготавливаемой для выдачи кокса. Открывают патрубок 12 стационарного коллектора 5. в котором поддерживают разрежение 100-300 мм вод.ст., и производят соединение камеры сжигания 1 с коллектором 5 посредством верхнего стыковочного узла 7 и со стояком 11 нижним стыковочным устройством 2 (стыковка со стояком на период выдачи кокса может и не производиться, отсос в зтом случае осуществляют зонтом). В таком положении производится выдача кокса и обработка печи перед загрузкой. Продукты сгорания при выдаче кокса существенно разбавляются воздухом, в связи с чем их максимальная температура не превышает 100-150°С и не требуется включение насоса 13. После подготовки коксовой печи к загрузке включают подачу воды из приспособления 4 (трубопровода с патрубками и вентилями у каждой печи) в

буферную емкость 14. При установке над стояком 11 буферная емкость 14 и раструб

15для направления газа в горелку 16 (см. фиг. 3 и 4) совмещаются с соответствующими патрубками на приспособлениях 4 и 3 для подачи воды и газа, включают насос 13 для подачи воды из орошение. Опускают (если стыковку не производят) нижнее стыковочное устройство 2 камеры сжигания 1,

0 соединяя ее со стояком 11. Включают подачу газа из приспособления 3 в раструб 15 и производят розжиг горелки 16 с использованием тепла кладки коксовой печи. За счет разрежения в камере сжигания 1 и инжек5 ционного воздействия топливного газа из патрубка приспособления 3 происходит всасывание газовоздушной смеси в горелку

16и ее воспламенение в проходной насадке, в которую поступает также раскаленный

0 поток газа из коксовой печи. Возможный перелив воды по трубопроводу 17 поступает в лоток 18. Производят выпуск шихты (тер- моподготовленной или влажной) из бункеров углезагрузочной машины 19с помощью

5 стабилизаторов истечения (на фиг. не показаны), обеспечивающих баланс между скоростью поступления шихты в коксовую печь и необходимой интенсивностью отсоса газов. Газы загрузки с температурой 600-800°С

0 (второе значение для термоподготовленной шихты) отсасывают с двух сторон коксовой печи через стояки 11 (при наличии двух газосборников) или с одной стороны через стояк 11. а с другой - через специальный

5 люк 20 (см. фиг. 5), обеспечивая разрежение в стояках 10-40 мм вод.ст. Разница разрежения в стационарном коллекторе 5 (по 300 мм вод.ст.) и в стояках 11 компенсируется подсосами воздуха через окна 21 в кожухе

0 22 камеры сжигания 1, окна в диффузоре 23 (первичный воздух) и розетку 24 (вторичный воздух) (см. фиг. 3). За счет подсоса воздуха образуется газовоздушная смесь, которая воспламеняется и контролируется от срыва

5 пламенем горелки 16. Лопатки (на фиг. не показаны) у окон диффузора 23 и в розетке 24 установлены под углом 30-45 С, в результате чего поток приобретает вращательное движение. Процесс сжигания газов

0 интенсифицируется стабилизаторами пламени 25, которые способствуют обратному току раскаленных продуктов сгорания и образованию таким образом второго фронта зажигания. Температура продуктов сгора5 ния достигает (кратковременно) 700- 1000°С, а стенки камеры сжигания 400-600°С. В конце камеры сжигания 1 (по длине 0,5-1.5 ее диаметра) производят орошение продуктов сгорания водой. Длину системы орошения 6, включающей кольцевой

трубопровод с форсункой (см. фиг. 3), устанавливают из расчета того, чтобы содержание горючих компонентов в продуктах сгорания не превышало 1-4 об.% (с помощью газоанализатора), что обеспечивает безопасную полноту сжигания газов и паров смолы и в то же время не дает возможности сгорать частицам вынесенного угля. Температура продуктов сгорания за системой орошения 6 100-150°С. Качественная характеристика частиц образующейся полукоксовой мелочи: .5-5,5%, А 15-20%, у 1,783-1,786 г/см . Орошенные продукты сгорания вместе с парами воды и капельной влагой поступают в стационарный коллектор 5 через выходной узел (патрубок) 7 камеры сжигания 1, в котором при необходимости могут дополнительно орошаться водой из форсунки 26 (см. фиг. 3,4). Охлаждение камеры сжигания 1 осуществляется в результате подсоса воздуха через окна 21 в ее кожухе 22 (см. фиг. 3). Воздух обтекает ребра 27 камеры сжигания 1, которые увеличивают поверхность теплопередачи, и затем поступает в окна диффузора 23 (первичный воздух) на горение. Таким образом, организуется изолирующая прослойка воздуха, предохраняющая нефутерованную (или футерованную только плиткой или обмазкой) стенку камеры сжигания 1 от перегрева и обслуживающий персонал от ожогов. Эффективность охлаждения возрастает примерно в два раза при подаче в охлаждающий воздух воды на испарение через форсунки 28. Температура воздуха в кожухе около 50-130 0. Продукты сгорания в стационарном коллекторе 5 охлаждают естественным путем или дополнительным орошением до температуры 70-90°С, при которой происходит конденсация паров воды и выпадение частиц полукокса. В связи с тем. что пары смолы практически отсутствуют, исключается образование фусов. а образующийся полукоксовый шлам легко транспортируется в шламовый ящик в конце коллектора 5. а оттуда подается на обезвоживание, например, на фильтр-пресс, либо в отстойники тушильной башни, после чего используется как готовый продукт или как присадка к шихте. Частично очищенные продукты сгорания из коллектора 5 поступают в стационарную (при наличии беспылевой выдачи кокса - в общую) систему очистки и отсоса газов, после чего сбрасываются в атмосферу. Камеру сжигания 1 перемещают на следующую печь, готовую к выдаче кокса. На загруженной печи стояк 11 закрывают, и печь подключают к газосборнику. Регулировку системы орошения 6 (см. фиг. 3) осуществляют с помощью стопорного устройства 29 и водопровода, соединенного гибким шлангом 30. который присоединен к нагнетательному трубопроводу насоса 13. Кожух 22 выполнен разьем- 5 ным по осевой линии.

Предлагаемый способ загрузки позволяет перейти на работу с одним газосборником, при котором на батарее коксовых печей одну из камер сжигания передвигают по на- 0 правляющим 9 над стояками 11, а вторую - над люками 20 со стороны, противоположной газосборнику (см. фиг 5) Операции и параметры процесса при этом те же. что описанные выше.

5 Загрузку саморастекающейся термопод- готовленной шихты, загружаемой углезагру- зочной машиной или по трубопроводам, можно осуществлять с отсосом и сжиганием газов всего лишь с одной стороны. Бездым0 ную загрузку влажной шихты, хотя и менее эффективно, можно также осуществлять при одностороннем отсосе и сжигании газов в камере с включением гидро- или паро- инжекции на период планирования со

5 стороны расположения газосборника. Односторонний отсос и сжигание газов приемлемы также и для загрузки трамбованной шихты.

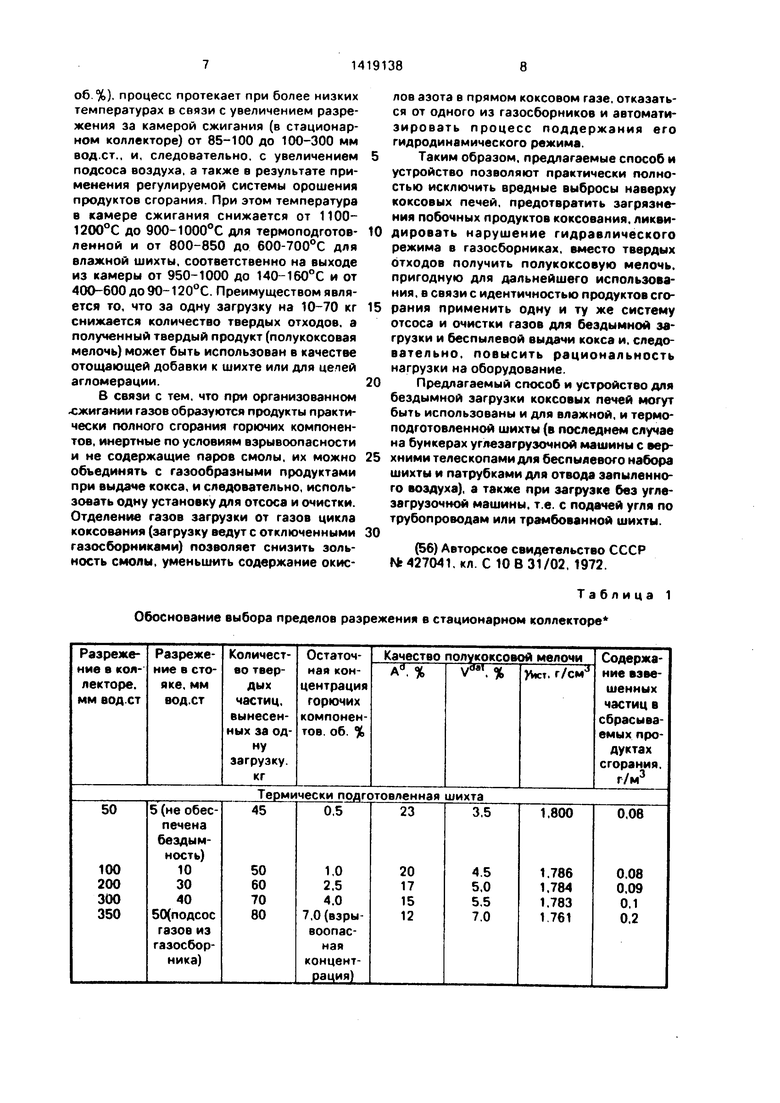

В табл. 1 и 2 представлены результаты

0 проведенных исследований. Из приведенных в табл. 1 и 2 данных видна правомерность выбранных пределов технологических и конструктивных параметров.

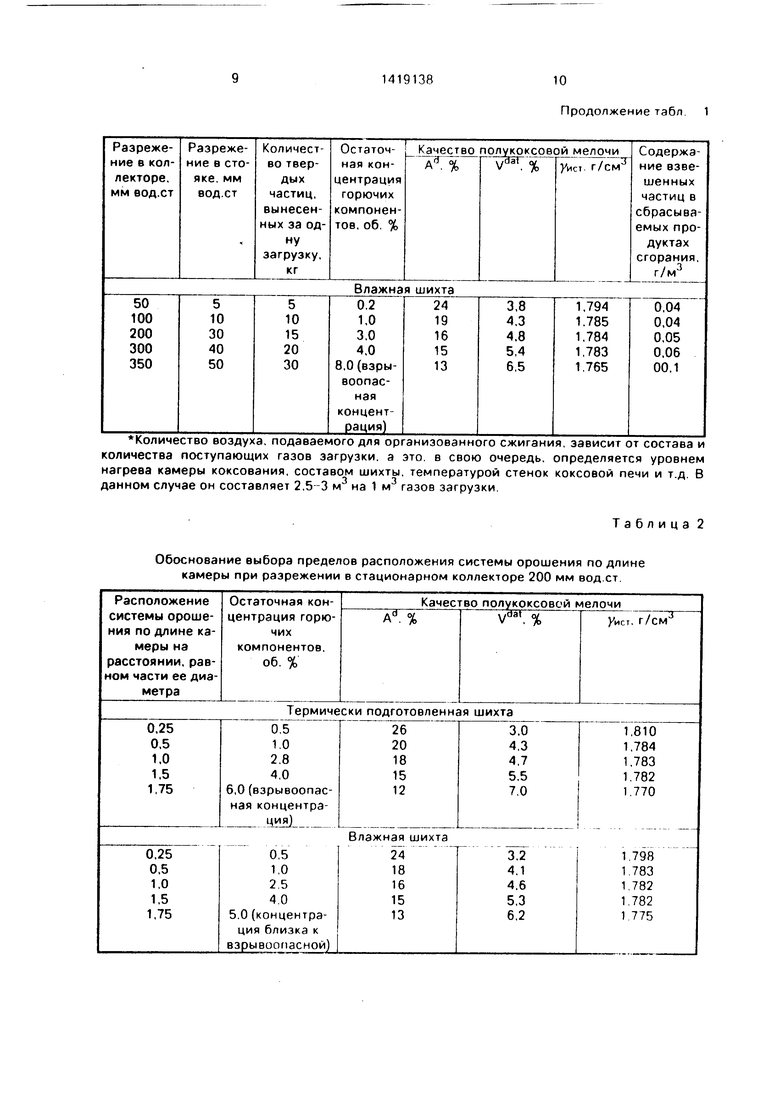

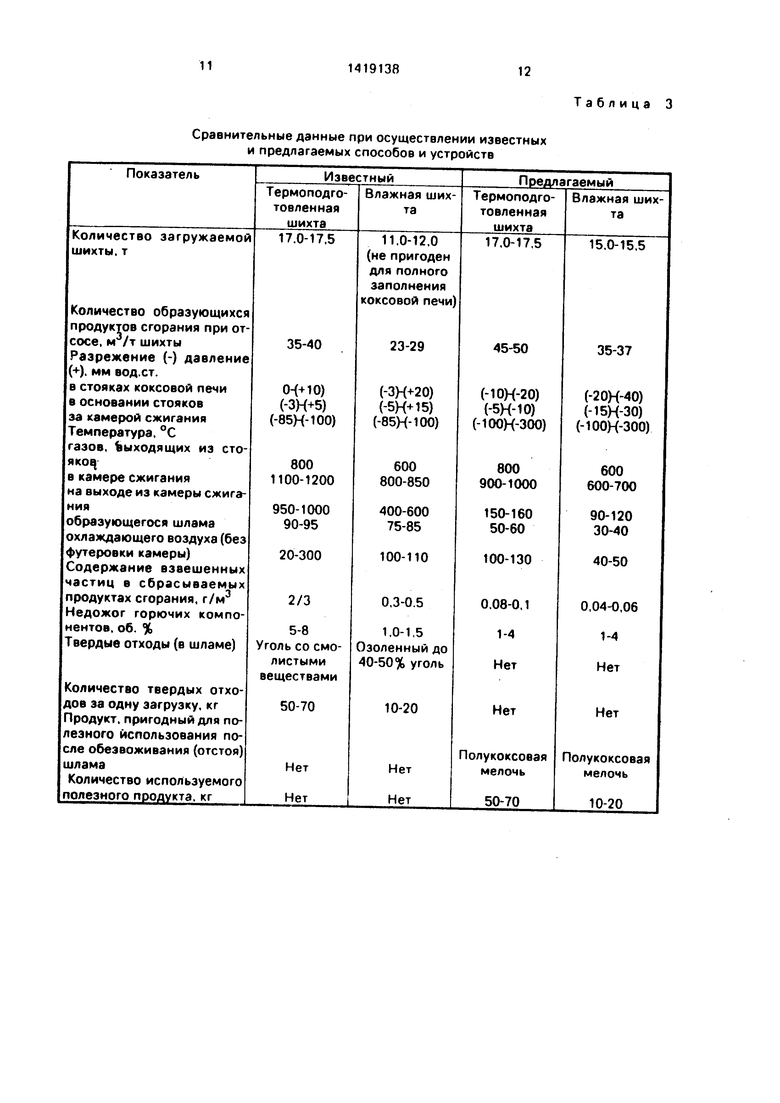

В табл.. 3 даны сравнительные значения.

5 полученные при осуществлении способа и выполнении известного и предлагаемого устройств, из которых видно, что существенно повышается эффективность бездымной загрузки за счет снижения содержания взве0 шенных частиц (угольной пыли, смолы, других горючих компонентов) в сбрасываемых продуктах сгорания (от 2-3 до 0,08-0.1 г/м при термоподготовленной и от 0.3-0.5 до 0,04-0.06 г/м при влажной шихте), сни5 жаются выбросы в атмосферу газов из коксовой печи, во-первых, из-за того, что в камере сжигания производят отсос газов перед выдачей и во время выдачи кокса, а во-вторых, в результате исключения образо0 вания мешков по краям коксовой печи и обеспечения постоянного в течение загрузки более глубокого разрежения в подсводо- вом пространстве (в основании стояков от (-3) - (-t-5) до (-5) - (-10) при термоподготовлен5 ной и от (-5)4+15) до (-15) - (-30) мм вод.ст. при влажной шихте).

Несмотря на то. что сжигание газов загрузки термоподготовленной шихты происходит более эффективно (в известном 5-8 об. %. а в предлагаемом способе до 1-4

о6.%). процесс протекает при более низких температурах в связи с увеличением разрежения за камерой сжигания (в стационарном коллекторе) от 85-100 до 100-300 мм вод.ст.. и, следовательно, с увеличением подсоса воздуха, а также в результате применения регулируемой системы орошения продуктов сгорания. При этом температура в камере сжигания снижается от 1100- 1200°С до 900-1000 С для термоподготов- ленной и от 800-850 до 600-700°С для влажной шихты, соответственно на выходе из камеры от 950-1000 до 140-160°С и от 400-600 до 90-120°С. Преимуществом является то, что за одну загрузку на 10-70 кг снижается количество твердых отходов, а полученный твердый продукт (полукоксовая мелочь) может быть использован в качестве отощающей добавки к шихте или для целей агломерации.

В связи с тем, что при организованном д:жигании газов образуются продукты практически полного сгорания горючих компонентов, инертные по условиям взрывоопасности и не содержащие паров смолы, их можно объединять с газообразными продуктами при выдаче кокса, и следовательно, использовать одну установку для отсоса и очистки. Отделение газов загрузки от газов цикла коксования (загрузку ведут с отключенными газосборниками) позволяет снизить зольность смолы, уменьшить содержание окис0

5

0

5

0

лов азота в прямом коксовом газе, отказаться от одного из газосборников и автоматизировать процесс поддержания его гидродинамического режима.

Таким образом, предлагаемые способ и устройство позволяют практически полностью исключить вредные выбросы наверху коксовых печей, предотвратить загрязнения побочных продуктов коксования, ликвидировать нарушение гидравлического режима в газосборниках, вместо твердых отходов получить полукоксовую мелочь, пригодную для дальнейшего использования, в связи с идентичностью продуктов сгорания применить одну и ту же систему отсоса и очистки газов для бездымной загрузки и беспылевой выдачи кокса и, следо- вательно, повысить рациональность нагрузки на оборудование.

Предлагаемый способ и устройство для бездымной загрузки коксовых печей могут быть использованы и для влажной, и термо- подготовленной шихты (в последнем случае на бункерах углезагрузочной машины с верхними телескопами для беспылевого набора шихты и патрубками для отвода запыленного воздуха), а также при загрузке без углезагрузочной машины, т.е. с подачей угля по трубопроводам или трамбованной шихты.

(56) Авторское свидетельство СССР Nf427041.Kn. С 10В31/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ЗАГРУЗКЕ ШИХТЫ И ВЫДАЧЕ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1786828A1 |

| УСТРОЙСТВО ДЛЯ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2105784C1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| СПОСОБ ОТВОДА И ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 2008 |

|

RU2397197C2 |

| Устройство для загрузки коксовых печей | 1985 |

|

SU1307833A1 |

| СПОСОБ И УСТРОЙСТВО РАЗДЕЛЬНОГО СБОРА ГАЗА КОКСОВЫХ ПЕЧЕЙ | 2011 |

|

RU2550869C2 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1970 |

|

SU287901A1 |

| СПОСОБ СОВМЕСТНОГО УЛАВЛИВАНИЯ ГАЗОВ ОБЕЗГРАФИЧИВАНИЯ И ВЫБРОСОВ ОТ ДВЕРЕЙ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2116122C1 |

| Способ бездымной загрузки коксовых печей угольной шихтой и машина для его осуществления | 1975 |

|

SU1225848A1 |

Изобретение относится к коксохимическому лроизводаву. Способ и устройаво позволяют повысить эффективность бездымной загрузки получить из твердых выбросов полукоксовую мелочь. Способ бездммой зафузки коксовых печей, чакхций подачу угольной шихты в печь, отсос газов загрузки, их организованное сжигание на выходе из аояков коксовой печи при разрежении в стационарном коллекторе 100 - 300 мм вода, орошение водой после достижения остаточного содержания горючих компонентов 1-4 об.% и передачу продуктов горения в стационарный коллектор с последующим выделением полукоксовой мелочи Способ осущеавляют в уаройстве. включающем камеру сжигания снабженную нижним стыковочным узлом на входе для соединения со стояком печи и регулируемой системой орошения на выходе, расположенной на расаоянии 0.5 - 1.5 диаметра Камера сжигания оборудована верхним пыковочным узлом для соединения со аационарным коллектором и смонтирована на тележке с возможностью перемещения по направляющим эстакады над стояками коксовых печей. 2 слф-лы: 5 ип, 3 табп

Таблица 1 Обоснование выбора пределов разрежения в стационарном коллекторе

Количество воздуха, подаваемого для организованного сжигания, зависит от состава и количества поступающих газов загрузки, а это. в свою очередь, определяется уровнем нагрева камеры коксования, составом шихты, температурой стенок коксовой печи и т.д. В данном случае он составляет 2,5-3 м на 1 м газов загрузки.

Обоснование выбора пределов расположения системы орошения по длине камеры при разрежении в стационарном коллекторе 200 мм вод.ст.

Продолжение табл. 1

Таблица 2

Сравнительные данные при осуществлении известных и предлагаемых способов и устройств

Таблица 3

Формула изобретения

п

17 /4 13

0

11

Риз.1

IS

Риг.2

п

27 28

28 22 28 26 21

29 30Hff7

Фиь.4

s

Авторы

Даты

1993-12-30—Публикация

1986-04-09—Подача