Изобретение относится к коксохимическому производству, а именно к устройствам для обеспечения пожаровзрывобезопасности газовых смесей при бездымной загрузке и выдаче коксовых печей.

Известно устройство для бездымной загрузки коксовых печей, включающее камеру сжигания, снабженную стыковочными узлами на входе и выходе газов, приспособлениями для подвода топливного газа и воды, а также регулируемую систему орошения продуктов горения, размещенную в камере сжигания [1]

Недостатками устройства являются:

необходимость размещения на передвижной камере сжигания бака для воды, насоса, трубопроводов, кожуха камеры сжигания, что повышает металлоемкость и общую массу камеры сжигания;

несовершенство системы охлаждения продуктов горения газов, выделяющихся при загрузке коксовых печей (газы загрузки), что приводит к существенному недожегу газов (до 4% горючих компонентов) и возможности образования взрывоопасных концентраций в отводящих трубопроводах;

несовершенство системы охлаждения пламенной трубы камеры сжигания, что приводит к непродолжительному сроку эксплуатации устройства из-за наличия местных перегревов, а следовательно деформаций пламенной трубы и образования в ее стенках микротрещин;

невозможность одновременной локализации вредных выбросов из загружаемых и выдаваемых коксовых печей.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является устройство для бездымной загрузки коксовых печей [2]

Устройство по прототипу включает стационарный коллектор для отсоса продуктов горения газов загрузки и выдачи кокса, камеру сжигания, снабженную нижним стыковочным узлом на входе, приспособления для подвода топливного газа и воды, патрубком для отсоса газов выдачи кокса, верхним стыковочным узлом для соединения с патрубком стационарного коллектора, а также регулируемую систему орошения, размещенную в камере сжигания на выходе.

Недостатками указанного устройства являются:

необходимость размещения емкости на передвижной камере сжигания для обеспечения водой регулируемой системы орошения продуктов горения, что повышает металлоемкость установки;

размещение системы орошения непосредственно в камере сжигания, не имеющей футеровки, что приводит к местным перегревам, деформации, появлению трещин в стенках камеры, а также ограничивает регулирование эффективной длины зоны горения.

Перечисленные недостатки не позволяют обеспечить полную пожаровзрывобезопасность технологического процесса и снижают срок службы и эксплуатационную надежность устройства.

Задачей данной изобретения является усовершенствование конструкции устройства для бездымной загрузки коксовых печей путем размещения регулируемой системы орошения на внутренней поверхности стационарного коллектора на определенном расстоянии по его длине от места соединения этого патрубка с верхним стыковочным узлом камеры сжигания, оснащения его внешней поверхности системой охлаждения в виде продольной каналов определенной длины и расположенных на определенном расстоянии друг от друга, а также обеспечения камеры сжигания внутренней футеровкой из специального огнеупорного материала и имеющей второго заданную толщину и за счет этого предотвращение перегрева стенок камеры сжигания, тем самым повышение срока ее службы и обеспечение эксплуатационной надежности и, кроме того, охлаждение газа в стационарном коллекторе до заданной температуры путем использования стационарно установленных приспособлений (перенос оборудования для орошения продуктов горения с камеры сжигания в стационарные условия позволяет значительно ее облегчить и уменьшить динамические нагрузки на верх коксовых печей) при высокой степени очистки газов и значительном снижении содержания в них горючих компонентов.

Поставленная задача решается тем, что в устройстве для бездымной загрузки коксовых печей, включающем стационарный коллектор для отсоса продуктов горения газов загрузки, камеру сжигания, снабженную нижним стыковочным узлом на входе, приспособлением для подвода топливного газа, патрубком для отсоса газов выдачи кокса в верхним стыковочным узлом для соединения с патрубком стационарного коллектора, а также регулируемую систему орошения продуктов горения, последняя размещена на внутренней поверхности патрубка стационарного коллектора по его длине на расстоянии от места соединения этого патрубка с верхним стыковочным узлом камеры, равном 0,15 0,8 длины этого патрубка, а внешняя поверхность патрубка снабжена системой охлаждения, выполненной в виде продольных каналов, расположенных на расстоянии друг от друга, равном 0,05 0,2 диаметра патрубка коллектора и имеющих длину, равную 0,7 0,9 длины патрубка коллектора, при этом, камера сжигания футерована изнутри огнеупорным бетоном на основе керамзитового заполнителя.

Отличительные признаки устройства имеют следующую причинно-следственную связь с достигаемым техническим результатом:

размещение регулируемой системы орошения на внутренней поверхности патрубка стационарного коллектора на расстоянии от места соединения этого патрубка с верхним стыковочным узлом камеры сжигания, равном 0,15 0,8 длины этого патрубка обеспечивает снижение общей массы передвижной камеры сжигания газов загрузки за счет снятия с ее тележки бака для воды, предназначенной для охлаждения продуктов горения и самой камеры сжигания, насоса, подающего эту воду на распыливающие устройства (форсунки) регулируемой передвижной системы орошения и кожуха передвижной камеры сжигания, напорных трубопроводов при полной инертизации продуктов горения газов загрузки;

снабжение патрубка стационарного коллектора внешней системой охлаждения, выполненной в виде продольных каналов, расположенных на определенном расстоянии друг от друга и по длине патрубка коллектора, позволяет осуществлять эффективный отвод тепла от нагревающихся в процессе отвода горячих продуктов горения в стационарный коллектор стенок патрубка этого коллектора, исключая тем самым местные перегревы, вызывающие образование микротрещин в стенках патрубка и его деформацию, что приводит к продленную срока службы материала, из которого выполняются патрубки коллектора;

выполнение внутренней футеровки камеры сжигания из огнеупорного материала приводит к значительному снижению термического воздействия на стенки пламенной трубы передвижной камеры сжигания, что позволяет продлить срок ее службы, дает возможность изготавливать камеру сжигания не из нержавеющей стали, а из менее дорогостоящей углеродистой, а также создать более безопасные условия работы обслуживающему персоналу (снизить тепловое воздействие, предотвратить ожоги и т.д.).

Таким образом, только вся совокупность признаков способствует достижению поставленной задачи.

Сущность предлагаемого устройства поясняется чертежами.

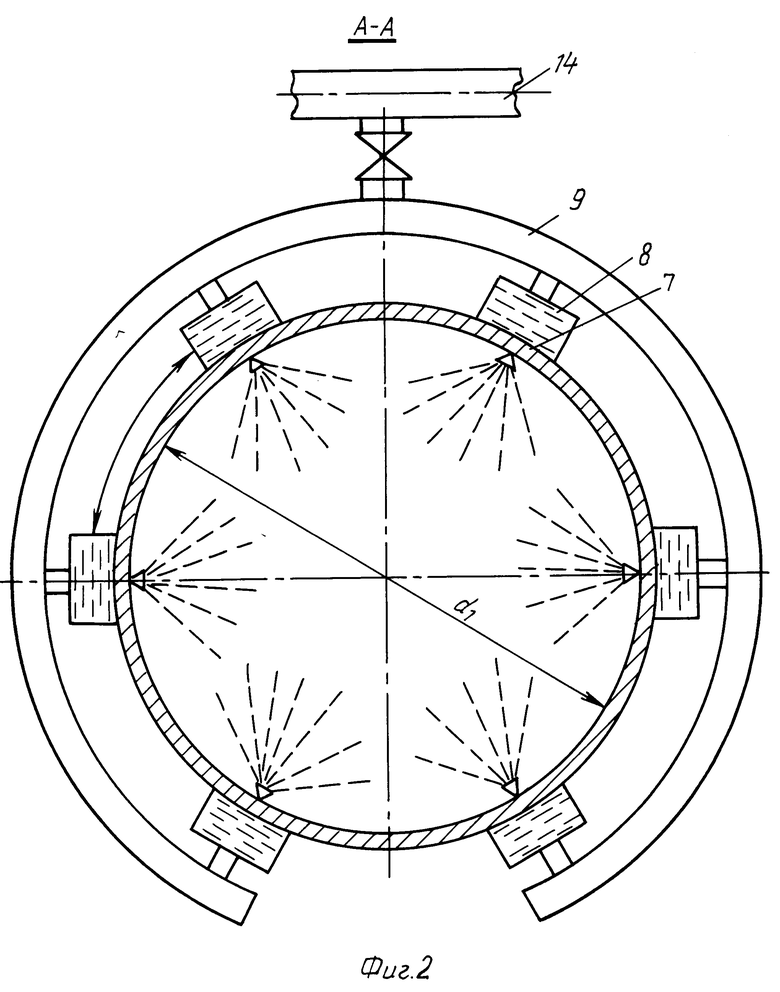

На фиг. 1 приведен общий вид устройства. На фиг. 2 патрубок стационарного коллектора в разрезе по А-А.

Устройство для бездымной загрузки коксовых печей включает стационарный коллектор 1 для отсоса продуктов горения газов загрузки, камеру сжигания 2, снабженную нижним стыковочным узлом 3 на входе, приспособлением 4 для подвода топливного газа, верхним стыковочным узлом 5 для соединения с патрубком 6 стационарного коллектора 1, патрубком для отсоса газов выдачи кокса (на фиг. не приводится). Устройство содержит также регулируемую систему орошения 7, размещенную на внутренней поверхности патрубка 6 стационарного коллектора 1 по его длине L1 на расстоянии от места соединения этого патрубка с верхним стыковочным узлом 5 камеры сжигания 2, равном 0,15 0,8 длины L этого узла (фиг. 1). Патрубок 6 стационарного коллектора 1 также снабжен системой охлаждения 8 (фиг. 1), выполненной в виде продольных каналов, расположенных по наружной поверхности патрубка 6 коллектора 1 на расстоянии L2 друг от друга, равном 0,05-0,2 диаметра d1 патрубка 6 коллектора 1, и имеющих длину L3, равную 0,7 0,9 длина патрубка 6 коллектора 1. Вода в системы орошения продуктов горения 7 и охлаждения патрубка коллектора 8 подается через приспособление для подачи воды 9 (фиг. 2). Камера сжигания 2 (фиг. 1) футерована изнутри огнеупорным бетоном 10 на основе керамзитового заполнителя толщиной h, равном 0,08 диаметра d2 камеры сжигания 2.

Устройство работает следующим образом.

Передвижную камеру сжигания 2 устанавливают таким образом, чтобы нижний стыковочный узел 3 располагался над открытым стояком загружаемой коксовой печи, а патрубок для отсоса газов выдачи кокса над стояком подготавливаемой к выдаче печи. Открывают патрубок 6 стационарного коллектора 1 и стыкуют с ним камеру сжигания 2 с помощью верхнего стыковочного узла 5 и со стояком загружаемой печи 11 при помощи нижнего стыковочного узла 3 (стыковка со стояком может и не производиться, отсос как и патрубком для газов выдачи кокса осуществляется как зонтом).

В таком положении производится выдача кокса и обработка печи перед загрузкой. Продукты горения при выдачи кокса существенно разбавляются воздухом, в связи с чем их максимальная температура не превышает 100-150oC и не требует подачи воды для дополнительного охлаждения.

Углезагрузочный вагон (на фиг. не приводится) с набранной в бункере шихтовой устанавливают на подготовленную к загрузке печь, на которой уже установлена передвижная камера сжигания 2. Подают газ из коллектора 12 обратного коксового газа в приспособление 4 для подачи топливного газа (раструб) и производят розжиг горелки 13 с использованием тепла кладки коксовой печи. Из водопровода 14 подают воду в приспособление 9 для подачи воды в системы 7 орошения продуктов сгорания и охлаждения 8 патрубка стационарного коллектора.

Производят поочередный выпуск шихты из бункеров углезагрузочного вагона.

Газы загрузки с температурой 600-800oC (второе значение для термоподготовленной шихты) отсасывают с двух сторон коксовой печи через стояки 11 (при наличии двух газосборников) или с одной стороны через стояк, а с другой через специальный люк.

За счет подсоса воздуха в камеру сжигания через регулировочные окна (на фиг. не обозначены) образуется газовоздушная смесь, которая воспламеняется и контролируется от срыва пламени горелкой 13. Температура продуктов горения достигает 900-1000oC для термоподготовленной шихты и 700-800oC для влажной шихты, а стенки патрубка стационарного коллектора 6 соответственно 700-800oC и 500-600oC. На выходе из камеры сжигания 2 (в патрубке 6 стационарного коллектора по длине 0,15 0,8 его длины) производят орошение продуктов горения водой. Место расположения системы 7 орошения устанавливают из расчета, чтобы содержание горючих компонентов в продуктах горения не превышало 0,2 0,8% объемн. что позволяет обеспечить безопасную полноту сгорания газов и паров смолы и, в то же время, предотвратить возможность полного выгорания вынесенных газовым потоком частиц угля, которые после улавливания в системе очистки могут использоваться в технологическом процессе. Пылегазовый поток, поступающий в стационарный коллектор, пожаровзрывоопасности в данном случае не представляет, так как нижний концентрационный предел распространения пламени для угольной и коксовой пыли значительно выше образующихся концентраций. Температура продуктов горения за системой 7 орошения равна 70-80oC.

Охлаждение стенки патрубка 6 стационарного коллектора осуществляется при помощи системы 8 охлаждения, выполненной в виде продольных каналов, расположенных по его наружной поверхности на расстоянии друг от друга, равном 0,05 0,2 диаметра патрубка и имеющих длину, равную 0,7 0,9 его длины. Температура внешней поверхности стенки в межканальном пространстве 250-300oC, что вполне достаточно для надежной и безопасной работы устройства. Внутренняя футеровка 10 камеры 2 сжигания предохраняет стенку пламенной трубы от перегрева и обслуживающий персонал от ожогов и теплового воздействия.

Продукты горения из стационарного коллектора 1 поступают в стационарную систему очистки и отсоса газов (на фиг. не приводится), после чего сбрасываются в атмосферу. После окончания загрузки камеру 2 сжигания отсоединяют от коллектора 1 и стояка 11 и перемешивают на следующую печь, готовую к выдаче кокса. На загруженной печи стояки 11 закрывают и печь подключают к газосборнику (на фиг. не приводится).

Устройство прошло испытания на ОПУ Харьковского опытного коксохимического завода в условиях загрузки влажной и термоподготовленной шихт и на ОПУ Донецкого коксохимического завода (Рутченковский участок) при загрузке влажной шихты.

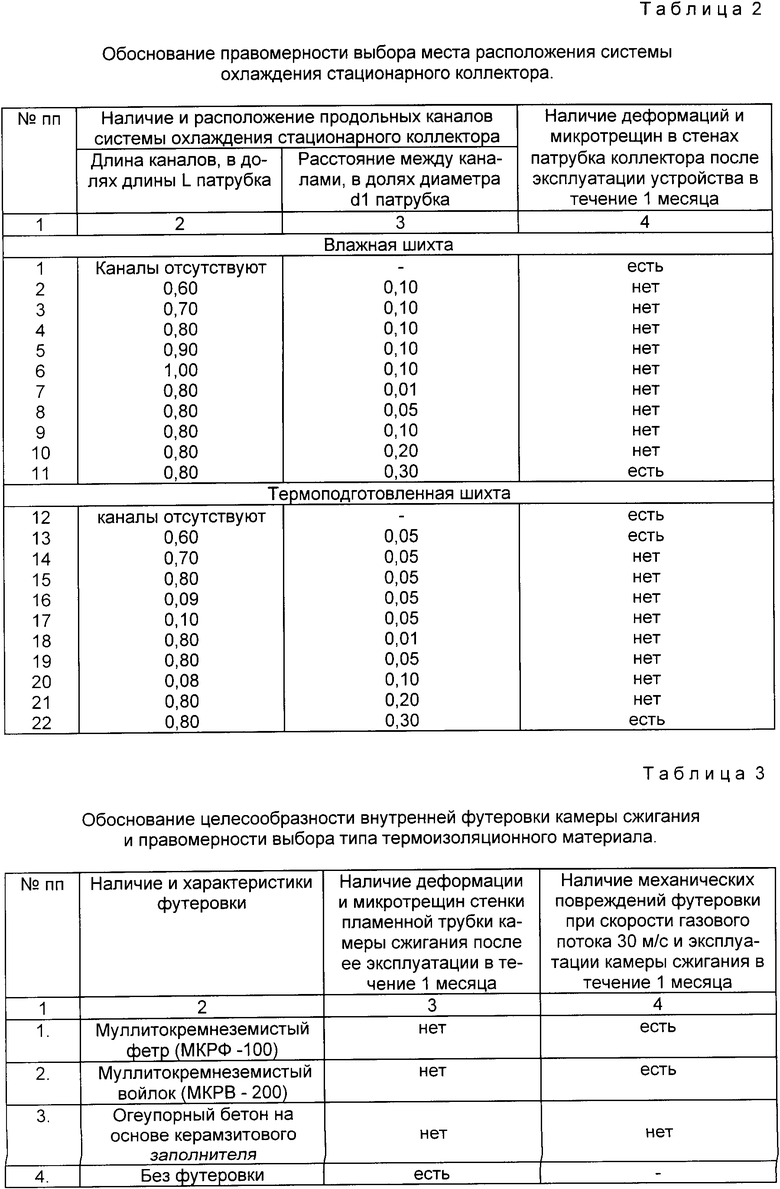

Первоначально были проведены эксперименты по обоснованию правомерности выбора диапазона изменения расположения регулируемой системы орошения по длине патрубка стационарного коллектора от места соединения этого патрубка с верхним стыковочным узлом камеры сжигания. Полученные данные приведены в таблице 1.

Камеры сжигания футерована (h 60 мм).

Патрубок стационарного коллектора имеет внешнюю систему охлаждения.

Из данных таблицы 1 следует, что оптимальными значениями длины расположения системы орошения как для термоподготовленной так и влажной шихт является длина, равная 0,15 0,80 длины патрубка. При уменьшении длины расположения системы орошения меньше 0,15 длины патрубка из-за сокращения зоны горения газов загрузки повышается остаточная концентрация горючих компонентов в продуктах горения и, соответственно, пожарная и взрывная опасность процесса. При увеличении длины расположения системы орошения больше 0,8 длины патрубка увеличивается длина неохлаждаемого участка патрубка, что приводит к его деформации, образованию трещин в стенках и сокращению срока службы устройства.

Далее были проведены эксперименты по обоснованию правомерности выбора места расположения внешней системы охлаждения патрубка стационарного коллектора. Полученные результаты приведены в таблице 2.

Камера сжигания имеет футеровку толщиной 60 мм.

Патрубок стационарного коллектора снабжен системой орошения на расстоянии от места соединения этого патрубка с верхним стыковочным узлом камеры сжигания, равном 0,8 его длины.

Разрежение в стационарном коллекторе 3200 Па.

Из данных таблицы 2 следует, что наиболее эффективный отвод тепла от стенок патрубка стационарного коллектора, а следовательно исключение местных перегревов, при загрузке как влажной так и термоподготовленной шихт, осуществляется при длине продольных охлаждающих каналов, составляющей 0,7 - 0,9 длины патрубка коллектора и расстоянию между ними, составляющему 0,05 - 0,2 его диаметра. Сокращение длины охлаждающих каналов до менее 0,7 длины патрубка и увеличение расстояния между ними до более 0,2 его диаметра приводят к недостаточному охлаждению стенок патрубка, что вызывает его деформацию и сокращает срок службы. Удлинение охлаждающих каналов свыше 0,9 длины патрубка коллектора и сокращение расстояния между ними до менее 0,05 отрицательного эффекта не дает, но нецелесообразно, так как отвод тепла от стенки патрубка в этом случае даже чрезмерный, а дополнительный расход металла на изготовление системв охлаждения нецелесообразен из экономических соображений.

Были проведены эксперименты, подтверждающие необходимость футеровки камеры сжигания и правомерность выбора типа термоизоляционного материала.

Полученные данные представлены в таблице 3.

Патрубок стационарного коллектора снабжен системой орошения по длине равной 0,8 длины этого узла и имеет внешнее охлаждение в виде каналов длиной 0,8 длины патрубка коллектора и расположенных на расстоянии 0,05 диаметра патрубка друг от друга.

Разрежение в стационарном коллекторе 3200 Па.

Из данных, приведенных в таблице 3 следует, что для внутренней футеровки передвижной камеры сжигания по теплотехническим свойствам подходят все испытанные материалы, а по механическим только один огнеупорный бетон. При скорости газового потока 30 м/с (нормальный режим работы передвижной камеры сжигания) на его поверхности не возникало механических повреждений, в отличие от двух других волокнистых материалов. Следовательно, камеру сжигания целесообразно футеровать огнеупорным бетоном на основе керамзитового заполнителя и высокоглиноземистого цемента.

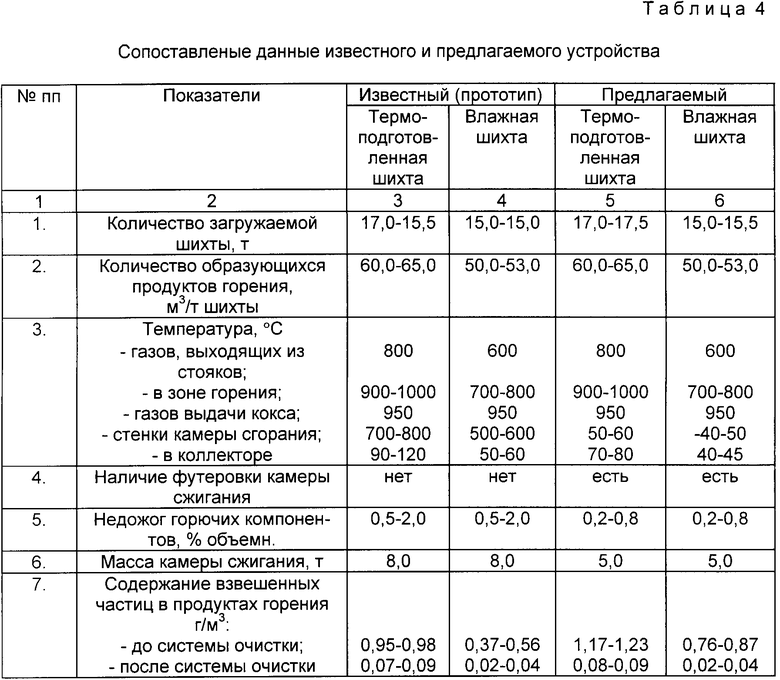

В таблице 4 приведены сопоставительные результаты испытаний устройств для бездымной загрузки коксовых печей известного по прототипу и предлагаемого.

В таблице 4 приведены сравнительные данные, полученные при работе устройства по прототипу и предлагаемого устройства из которых видно, что сжигание газов загрузки в предлагаемом устройстве происходит более эффективно, что повышает пожаровзрывобезопасность технологического процесса. Содержание горючих компонентов в продуктах горения 0,2 0,8, а в прототипе 0,5 2,0% объемн. Это достигается переносом системы орошения в патрубок стационарного коллектора, чем увеличивается эффективный объем камеры сжигания и, следовательно, полнота сгорания газов. При этом снижается количество сгоревших (безвозвратно потерянных) угольных частиц. Содержание взвешенных частиц в продуктах горения до очистки повысилось с 0,95 0,98 до 1,17 1,23% для термоподготовленной и с 0,37 0,56 до 0,76 0,87% для влажной шихт. Эффективность системы пылеочистки не изменилась.

Существенно снижается масса передвижной камеры сжигания (от 8 до 5 т), а следовательно динамические нагрузки на верх коксовых печей, что оказывает положительное влияние на срок службы батареи.

Применение внутренней футеровки камеры сжигания позволило защитить стенку пламенной трубы от местных перегревов, деформаций и преждевременного износа. Появилась возможность изготавливать камеру сжигания не из нержавеющей стали, а из менее дорогостоящей углеродистой.

В месте соединения патрубка стационарного коллектора с верхним стыковочным узлом передвижной камеры сжигания происходит подсос воздуха в продукты горения, что позволяет снизить их температуру до системы орошения и сократить тем самым расход воды на их охлаждение.

В связи с тем, что температура стенки камеры сжигания снизилась до 40-60oC, условия работы обслуживающего персонала значительно улучшились.

Применение высокоэффективной системы охлаждения патрубков стационарного коллектора позволило исключить их деформацию и образование в их стенках микротрещин.

Предлагаемое устройство для бездымной загрузки коксовых печей приемлемо как для влажной так и для термоподготовленной шихт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ЗАГРУЗКЕ ШИХТЫ И ВЫДАЧЕ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1786828A1 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| СПОСОБ ОТВОДА И ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 2008 |

|

RU2397197C2 |

| Устройство для загрузки коксовых печей | 1985 |

|

SU1307833A1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1963 |

|

SU152454A1 |

| СПОСОБ ОБЕЗГРАФИЧИВАНИЯ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1995 |

|

RU2107083C1 |

| СПОСОБ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА | 2006 |

|

RU2329291C1 |

| СПОСОБ СОВМЕСТНОГО УЛАВЛИВАНИЯ ГАЗОВ ОБЕЗГРАФИЧИВАНИЯ И ВЫБРОСОВ ОТ ДВЕРЕЙ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1996 |

|

RU2116122C1 |

Изобретение предназначено для обеспечения пожаровзрывобезопасности газовых смесей при бездымной загрузке коксовых печей. Регулируемая система 7 орошения продуктов горения размещена внутри патрубка 6 стационарного коллектора 1 на расстоянии, не превышающем его длину от места соединения этого патрубка с верхним стыковочным углом 5 камеры 2 сжигания. Это расстояние выбрано равным 0,15 - 0,8 длины патрубка. Патрубок 6 снабжен наружной системой охлаждения, выполненной в виде продольных каналов, расположенных по наружной поверхности патрубка 6. Каналы друг от друга расположены на расстоянии, равном 0,05 - 0,20 диаметра патрубка, и имеют длину, равную 0,7 - 0,9 длины патрубка. Камера 2 сжигания футерована изнутри огнеупорным бетоном на основе керамзитового заполнителя. 1 с.п.ф-лы, 2 ил.

Устройство для бездымной загрузки коксовых печей, включающее стационарный коллектор для отсоса продуктов горения газов загрузки, камеру сжигания, снабженную нижним стыковочным узлом на входе, патрубком для отсоса газов выдачи кокса, приспособлением для подвода топливного газа и верхним стыковочным узлом для соединения с патрубком стационарного коллектора, а также регулируемую систему орошения продуктов горения, отличающееся тем, что последняя размещена внутри патрубка стационарного коллектора на расстоянии, не превышающем его длину от места соединения этого патрубка с верхним стыковочным узлом камеры сжигания, а именно, равным 0,15 0,80 длины патрубка, при этом патрубок стационарного коллектора снабжен наружной системой охлаждения, выполненной в виде продольных каналов, расположенных по наружной поверхности патрубка коллектора на расстоянии друг от друга, равном 0,05 0,20 диаметра патрубка коллектора, и имеющих длину, равную 0,7 0,9 длины патрубка коллектора, а камера сжигания футерована изнутри огнеупорным бетоном на основе керамзитового заполнителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1419138, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1786828, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-02-27—Публикация

1996-07-29—Подача