ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ САМОТУШЕНИЯ ЖИДКОСТЕЙ, ГОРЯЩИХ ПРИ АВАРИЙНОМ ИСТЕЧЕНИИ ИЛИ ПРОЛИВЕ | 2007 |

|

RU2419472C2 |

| Устройство для тушения горящих жидкостей | 1990 |

|

SU1755814A1 |

| Устройство тушения горящих легковоспламеняющихся и горючих жидкостей с минимальной температурой кипения более 40 C | 2019 |

|

RU2725417C1 |

| Устройство предотвращения пожаров, а также самотушения горючих жидкостей в стационарном емкостном оборудовании с нестабильными уровнями жидкости | 2022 |

|

RU2785154C2 |

| УСТРОЙСТВО ДЛЯ САМОТУШЕНИЯ ГОРЯЩИХ ЖИДКОСТЕЙ | 2003 |

|

RU2252804C2 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ ПОДАВЛЕНИЕМ КОНВЕКЦИИ ДЛЯ ГОРЯЩИХ ЖИДКОСТЕЙ | 2010 |

|

RU2442625C2 |

| Устройство для тушения и предотвращения загораний горючих жидкостей | 1987 |

|

SU1463317A1 |

| Устройство для тушения горящих жидкостей | 1987 |

|

SU1676639A1 |

| СПОСОБ ОБЪЕМНОГО ТУШЕНИЯ ГОРЯЩЕЙ НЕФТИ ВНУТРИ ПЕЧИ ДЛЯ ЕЕ ПОДОГРЕВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225731C2 |

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2015 |

|

RU2594871C1 |

Изобретение относится к противопожарной технике и позволяет повысить эффективность тушения. Система пассивного тушения горящего жидкого металла содержит соединенные между собой посредством переливных патрубков емкости, снабженные приемным и сливным элементами, причем переливные патрубки имеют Г-образную форму и установлены в одной из емкостей входным торцом у дна емкости, а в соседней - выходным торцом у дна емкости, в зоне сочленения патрубков емкости имеют отверстия, а патрубки установлены на высоте, обеспечивающей незаполняемый объем емкости высотой Н 0,11d , где Н - незаполняемая высота, ad- эквивалентный диаметр канала . 3 ил.

Изобретение относится к пожарной технике и может быть использовано в энергетике, химической технологии и отраслях народного хозяйства, использующих металлы щелочной группы.

Целью изобретения является повышение эффективности тушения, обеспечение удобства сборки, монтажа, демонтажа и ремонтопригодности устройства.

Указанная цель достигается тем, что система пассивного тушения горящего жидкого металла, содержащая две или более соединенные между собой посредством переливных патрубков емкости, каждая из которых снабжена приемным и сливным элементами, переливные патрубки выполнены Г-образной формы и установлены входным и выходным торцом у дна емкости, а в зоне сочленения емкостей на станках патрубков имеются сквозные отверстия, обращенные к приемным элементам, причем

патрубки установлены на высоте, обеспечивающей незаполняемый объем емкости высотой

A 0,11d2 363KB, мм,

где Н - незаполняемая высота каналов приемного элемента,

йэкв эквивалентный диаметр канала.

Выполнение переливных патрубков Г- образной формы и размещение их выходных торцов у дна емкости и на высоте, обеспечивающей незаполняемый объем емкости высотой Н 0,11236 существенно упрощает сборку и процесс ликвидации последствий аварии.

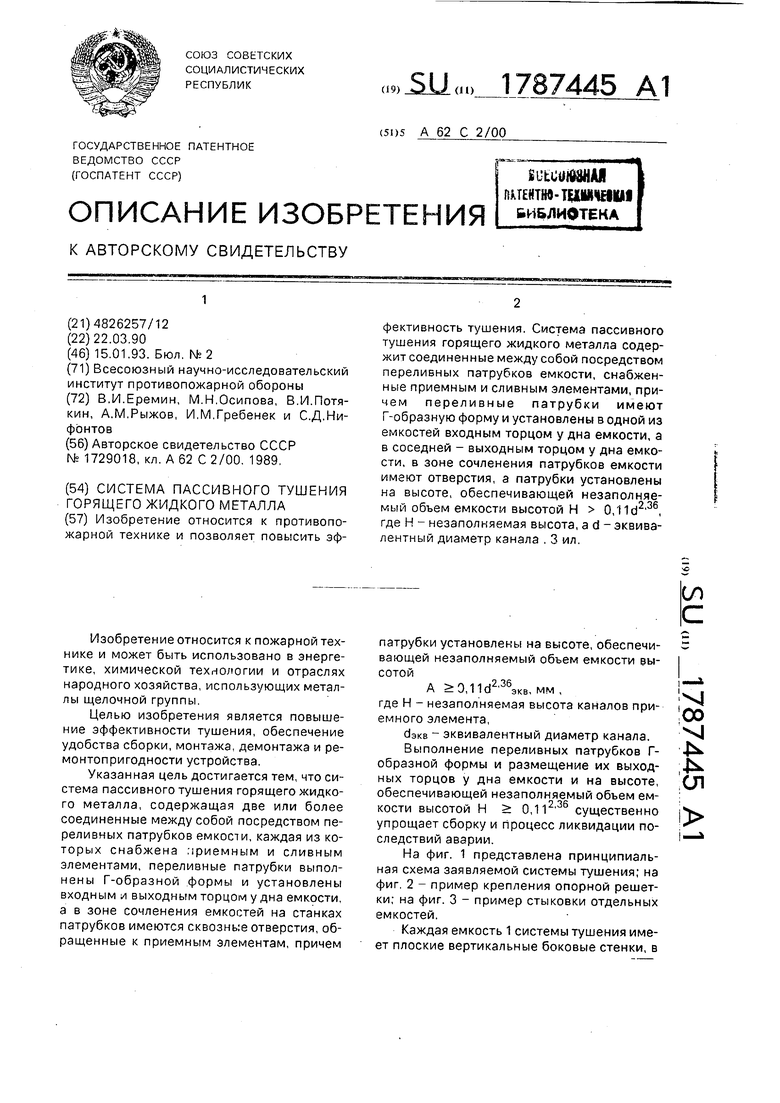

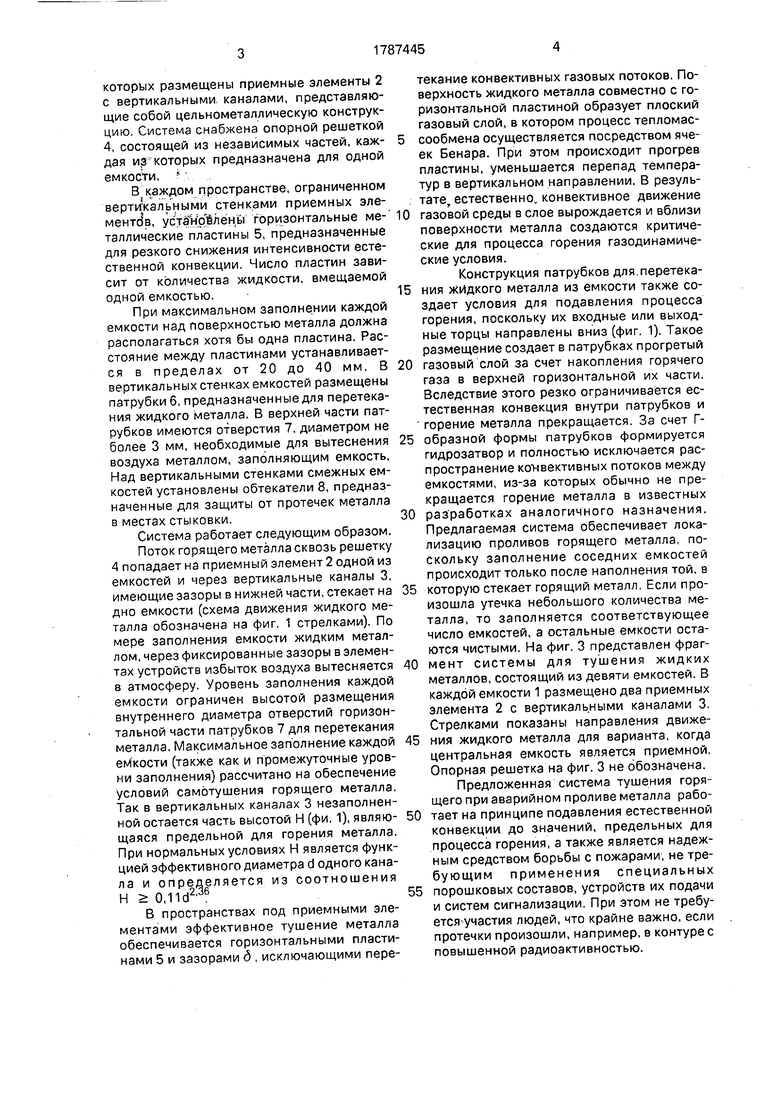

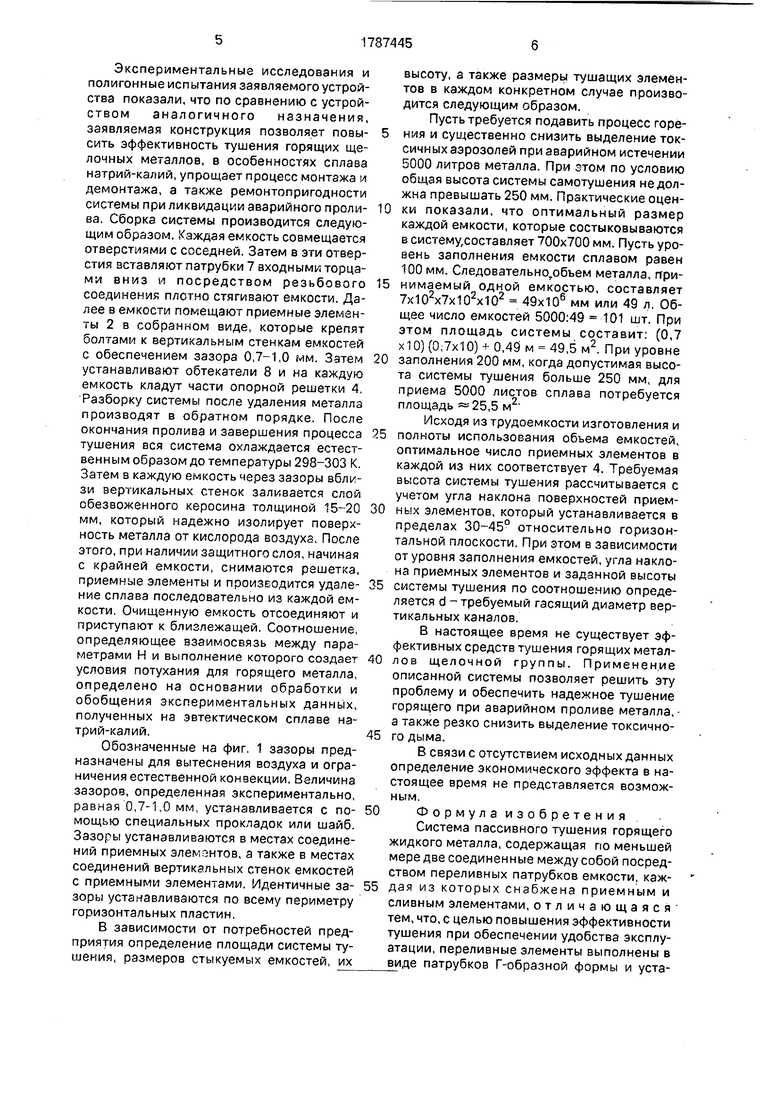

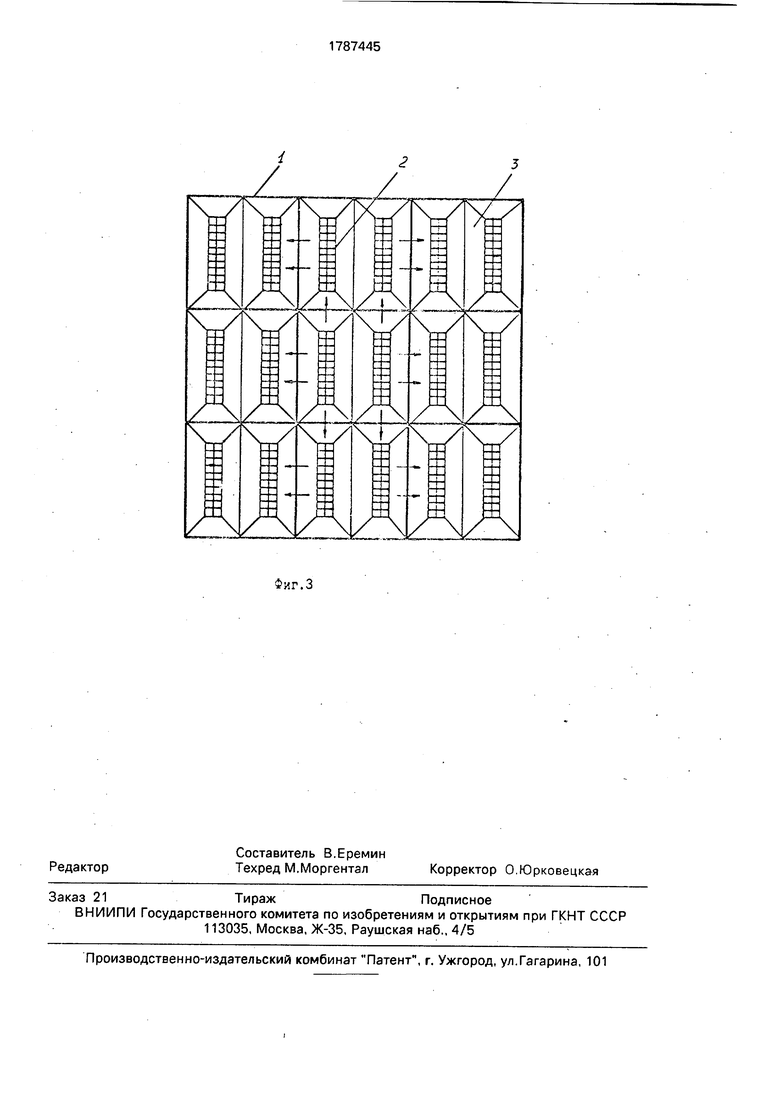

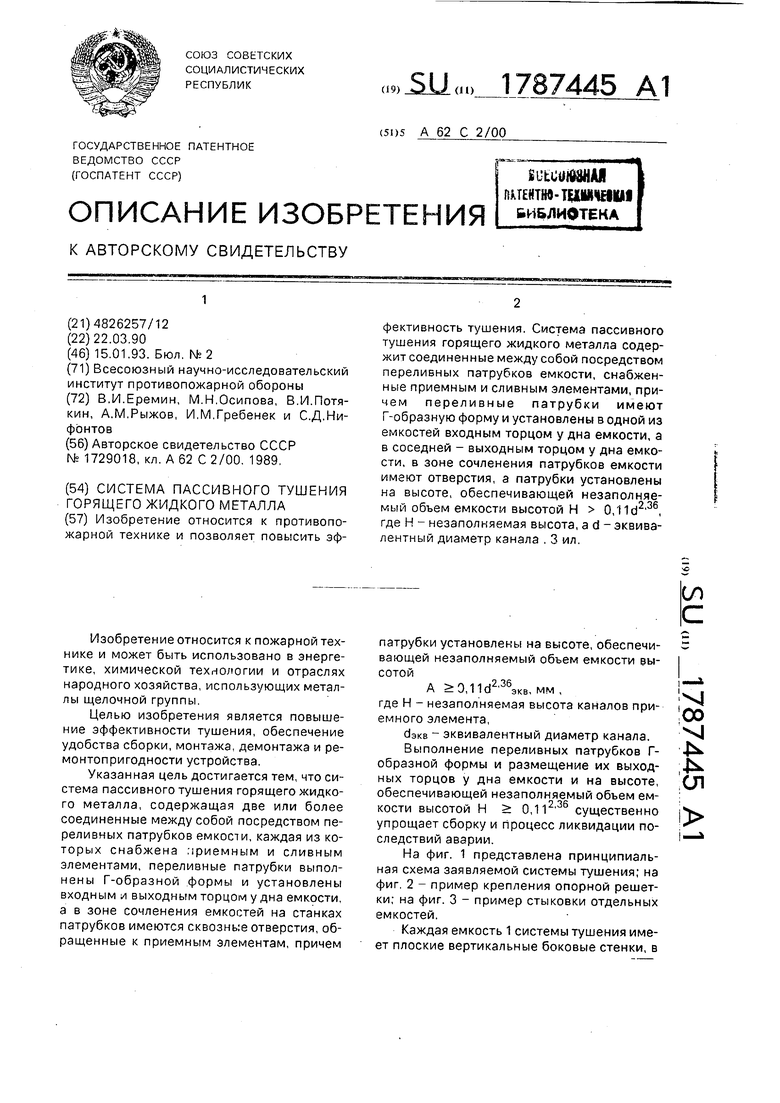

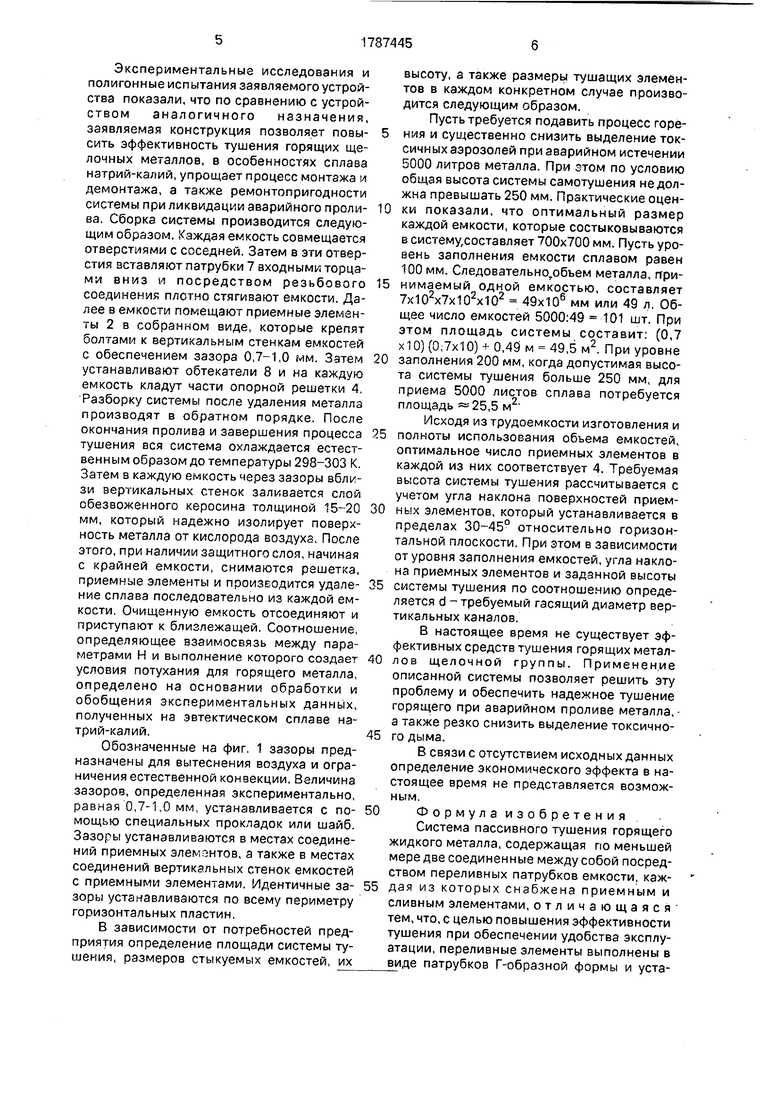

На фиг. 1 представлена принципиальная схема заявляемой системы тушения; на фиг. 2 - пример крепления опорной решетки; на фиг. 3 - пример стыковки отдельных емкостей.

Каждая емкость 1 системы тушения имеет плоские вертикальные боковые стенки, в

N

00 :vl

Јь

ся

которых размещены приемные элементы 2 с вертикальными каналами, представляющие собой цельнометаллическую конструкцию. Система снабжена опорной решеткой 4, состоящей из независимых частей, каждая которых предназначена для одной емкости. ;.

В каждом пространстве, ограниченном вертикальными стенками приемных элементов, ус т§Ур)ёлёнь1 горизонтальные металлические пластины 5, предназначенные для резкого снижения интенсивности естественной конвекции. Число пластин зависит от количества жидкости, вмещаемой одной емкостью.

При максимальном заполнении каждой емкости над поверхностью металла должна располагаться хотя бы одна пластина. Расстояние между пластинами устанавливается в пределах от 20 до 40 мм. В вертикальных стенках емкостей размещены патрубки 6, предназначенные для перетека- ния жидкого металла. В верхней части патрубков имеются отверстия 7, диаметром не более 3 мм, необходимые для вытеснения воздуха металлом, запблняющим емкость, Над вертикальными стенками смежных емкостей установлены обтекатели 8, предназначенные для защиты от протечек металла в местах стыковки.

Система работает следующим образом.

Поток горящего металла сквозь решетку 4 попадает на приемный элемент 2 одной из емкостей и через вертикальные каналы 3, имеющие зазоры в нижней части, стекает на дно емкости (схема движения жидкого металла обозначена на фиг. 1 стрелками). По мере заполнения емкости жидким металлом, через фиксированные зазоры в элементах устройств избыток воздуха вытесняется в атмосферу. Уровень заполнения каждой емкости ограничен высотой размещения внутреннего диаметра отверстий горизонтальной части патрубков 7 для перетекания металла. Максимальное заполнение каждой ем кости (также как и промежуточные уровни заполнения) рассчитано на обеспечение условий самотушения горящего металла. Так в вертикальных каналах 3 незаполненной остается часть высотой Н (фи, 1), являющаяся предельной для горения металла. При нормальных условиях Н является функцией эффективного диаметра d одного кана- ла и определяется из соотношения Н 0,11d2 36

В пространствах под приемными элементами эффективное тушение металла обеспечивается горизонтальными пластинами 5 и зазорами 6 , исключающими перетекание конвективных газовых потоков. Поверхность жидкого металла совместно с горизонтальной пластиной образует плоский газовый слой, в котором процесс тепломас- сообмена осуществляется посредством ячеек Бенара. При этом происходит прогрев пластины, уменьшается перепад температур в вертикальном направлении. В резуль- тате, естественно., конвективное движение

газовой среды в слое вырождается и вблизи поверхности металла создаются критические для процесса горения газодинамические условия.

Конструкция патрубков для.перетекания жидкого металла из емкости также создает условия для подавления процесса горения, поскольку их входные или выходные торцы направлены вниз (фиг. 1). Такое размещение создает в патрубках прогретый

газовый слой за счет накопления горячего газа в верхней горизонтальной их части. Вследствие этого резко ограничивается естественная конвекция внутри патрубков и горение металла прекращается. За счет Гобразной формы патрубков формируется гидрозатвор и полностью исключается распространение коивективных потоков между емкостями, из-за которых обычно не прекращается горение металла в известных

разработках аналогичного назначения. Предлагаемая система обеспечивает локализацию проливов горящего металла, поскольку заполнение соседних емкостей происходит только после наполнения той, в

которую стекает горящий металл. Если произошла утечка небольшого количества металла, то заполняется соответствующее число емкостей, а остальные емкости остаются чистыми. На фиг. 3 представлен фрагмент системы для тушения жидких металлов, состоящий из девяти емкостей. В каждой емкости 1 размещено два приемных элемента 2 с вертикальными каналами 3. Стрелками показаны направления движения жидкого металла для варианта, когда центральная емкость является приемной. Опорная решетка на фиг. 3 не обозначена. Предложенная система тушения горящего при аварийном проливе металла работает на принципе подавления естественной конвекции до значений, предельных для процесса горения, а также является надежным средством борьбы с пожарами, не требующим применения специальных

порошковых составов, устройств их подачи и систем сигнализации. При этом не требуется участия людей, что крайне важно, если протечки произошли, например, в контуре с повышенной радиоактивностью.

Экспериментальные исследования и полигонные испытания заявляемого устройства показали, что по сравнению с устройством аналогичного назначения, заявляемая конструкция позволяет повысить эффективность тушения горящих щелочных металлов, в особенностях сплава натрий-калий, упрощает процесс монтажа и демонтажа, а также ремонтопригодности системы при ликвидации аварийного пролива. Сборка системы производится следующим образом. Каждая емкость совмещается отверстиями с соседней. Затем в эти отверстия вставляют патрубки 7 входными торцами вниз и посредством резьбового соединения плотно стягивают емкости. Далее в емкости помещают приемные элементы 2 в собранном виде, которые крепят болтами к вертикальным стенкам емкостей с обеспечением зазора 0,7-1,0 мм. Затем устанавливают обтекатели 8 и на каждую емкость кладут части опорной решетки 4. Разборку системы после удаления металла производят в обратном порядке. После окончания пролива и завершения процесса тушения вся система охлаждается естественным образом до температуры 298-303 К. Затем в каждую емкость через зазоры вблизи вертикальных стенок заливается слой обезвоженного керосина толщиной 15-20 мм, который надежно изолирует поверхность металла от кислорода воздуха. После этого, при наличии защитного слоя, начиная с крайней емкости, снимаются решетка, приемные элементы и производится удаление сплава последовательно из каждой емкости. Очищенную емкость отсоединяют и приступают к близлежащей. Соотношение, определяющее взаимосвязь между параметрами Н и выполнение которого создает условия потухания для горящего металла, определено на основании обработки и обобщения экспериментальных данных, полученных на эвтектическом сплаве натрий-калий.

Обозначенные на фиг. 1 зазоры предназначены для вытеснения воздуха и ограничения естественной конвекции. Величина зазоров, определенная экспериментально, равная 0,7-1,0 мм, устанавливается с помощью специальных прокладок или шайб. Зазоры устанавливаются в местах соединений приемных элементов, а также в местах соединений вертикальных стенок емкостей с приемными элементами. Идентичные зазоры устанавливаются по всему периметру горизонтальных пластин.

В зависимости от потребностей предприятия определение площади системы тушения, размеров стыкуемых емкостей, их

высоту, а также размеры тушащих элементов в каждом конкретном случае производится следующим образом.

Пусть требуется подавить процесс горения и существенно снизить выделение токсичных аэрозолей при аварийном истечении 5000 литров металла. При этом по условию общая высота системы самотушения не должна превышать 250 мм. Практические оцен0 ки показали, что оптимальный размер каждой емкости, которые состыковываются в систему,составляет 700x700 мм. Пусть уровень заполнения емкости сплавом равен 100 мм. Следовательно обьем металла, при5 нимаемый одной емкостью, составляет 7хЮ2х7хЮ2х102 49x106 мм или 49 л. Общее число емкостей 5000:49 101 шт. При этом площадь системы составит: (0,7 хЮ) (0,7x10) + 0,49 м 49,5 м2. При уровне

0 заполнения 200 мм, когда допустимая высота системы тушения больше 250 мм, для приема 5000 листов сплава потребуется площадь 25,5 м

Исходя из трудоемкости изготовления и

5 полноты использования объема емкостей, оптимальное число приемных элементов в каждой из них соответствует 4. Требуемая высота системы тушения рассчитывается с учетом угла наклона поверхностей прием0 ных элементов, который устанавливается в пределах 30-45° относительно горизонтальной плоскости. При этом в зависимости от уровня заполнения емкостей, угла наклона приемных элементов и заданной высоты

5 системы тушения по соотношению определяется d -требуемый гасящий диаметр вертикальных каналов.

В настоящее время не существует эффективных средств тушения горящих метал0 лов щелочной группы. Применение описанной системы позволяет решить эту проблему и обеспечить надежное тушение горящего при аварийном проливе металла,- а также резко снизить выделение токсично5 го дыма.

В связи с отсутствием исходных данных определение экономического эффекта в настоящее время не представляется возможным.

0 Формулаизобретения

Система пассивного тушения горящего жидкого металла, содержащая по меньшей мере две соединенные междусобой посредством переливных патрубков емкости, каж5 дая из которых снабжена приемным и сливным элементами, отличающаяся тем, что, с целью повышения эффективности тушения при обеспечении удобства эксплуатации, переливные элементы выполнены в виде патрубков Г-образной формы и установлены в одной емкости входным торцом у высоте, обеспечивающей незаполняемый дна емкости, а в соседней - выходным тор- объем емкости высотой Н 0,11d , мм,

цом у дна емкости, причем в зоне сочленения патрубков емкости имеют сквозные отверстия, обращенные к приемным эле- 5 ментам, причем патрубки установлены на

где Н - незаполняемая высота каналов приемного элемента;

d - эквивалентный диаметр канала.

L--J.---г----Ј--S I----7

высоте, обеспечивающей незаполняемый объем емкости высотой Н 0,11d , мм,

где Н - незаполняемая высота каналов приемного элемента;

d - эквивалентный диаметр канала.

| Авторское свидетельство СССР Me 1729018, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1993-01-15—Публикация

1990-03-22—Подача