Изобретение относится к устройствам для мокрой очистки газа от пылы и может быть использовано в металлургической, горнодобывающей и химической промышленности.

Известно устройство для мокрой очистки отходящих газов, содержащее сепараци- оннуй камеру, входной и выходной патрубок,,-ороситель, патрубок для отвода шлама1 и отражатель капельной жидкости. В этом устройстве струи распыленной жидкости направлены вдоль оси потока-запыленного газа в сторону вентилятора. При таком попутном движении твердые частицы плохо перемешиваются (особенно, если скорости потоков соизмеримы), а следовательно, и смачиваются капельками жидкости. Для того, чтобы смачивание было удовлетворительным, необходимо иметь большое количество распыляемой воды.

В данной конструкции распыление воды идет в одном месте, а смешивание ее с твердыми частицами - в другом, в месте установки вентилятора, причем смешивание происходит в основном только в плоскости движения лопастей вентилятора. Так как лопасти вентилятора имеют большую площадь, то при прохождении по ним грязе- пылевого потока вследствие эрозии происходит их интенсивный износ, что приводит к частой замене вентилятора. Кроме того, в данном устройстве газоводяной поток претерпевает поворот на 90°, ухудшающий аэродинамику и приводящий к быстрому износу стенок камеры и выходных патрубков из-за интенсивной абразивной эрозии, что сокращает срок службы агрегата,

Наиболее близкой к устройству является конструкция, содержащая сепарацион- ную камеру прямоугольного сечения, входной патрубок, ороситель, выходной патрубок чистого газа, патрубок для отвода шлама и отражатель капельной жидкости. Однако, в этом устройстве ороситель обеспечивает только пленочное течение жидкости по наружной стенке сепарационной камеры, не распыляя ее на отдельные капли различных диаметров, что приводит к большому расходу жидкости.

Очищаемый газ имеет в своем составе твердые частицы различных диаметров, для улавливания которых путем смачивания требуются капли жидкости определенных размеров. Поэтому при прохождении газа через селарационную камеру твердые частицы, попав на поверхность водяной пленки, не имеют возможность перемешиваться с ней и смачиваться, а следовательно, и улавливаться ею полностью.

Нет связи между количеством подаваемой оросителем жидкости и положением отражателя, что в случае резкого увеличения производительности устройства позволяет грязевому потоку пройти над отражателем и поступить в выходной патрубок чистого газа. Это приведет к снижению степени очистки.

Наличие рассекателей водяной пленки

препятствует активному перемешиванию жидкости с твердыми частицами очищаемого газа, снижая, тем самым, возможность смачивания всех фракций твердых частиц. Кроме того, создаются дополнительные поверхности трения и гидравлические сопротивления, что также приводит к снижению срока службы агрегата.

Целью изобретения является уменьшение расхода орошаемой жидкости и увеличение срока службы агрегата путем совмещения зоны распыления смачиваемой жидкости и зоны смешивания.

Сущность решения заключается в том, что в известном устройстве для мокрой очистки газа, содержащем входной патрубок с оросителем, сепарационную камеру, выходной патрубок чистого газа, патрубок для отвода шлама и отражатель капельной жидкости, согласно изобретению, ороситель выполнен в виде полого вала с крыльчаткой и форсунками, расположенными в форме сегнерова колеса ступенчато установленными вдоль вала, и смонтирован по оси входного патрубка, а отражатель размещен в расширительной камере, расположенной между сепарационной камерой и выходным патрубком, шарнирно соединен с ней и связан с оросителем механизмом, обеспечивающим их синхронную работу.

Проведенные в производственных условиях многочисленные исследования (на 19 котельных) отходящих от котлоагрегатов газов, выявили, что они содержат различные по величине твердые частицы. Примерное

распределение этих частиц таково, %:

20-25мкм 55

8-10 мкм 30

3-5 мкм 15

Каждая фракция твердых частиц для своего смачивания требует определенной величины капель жидкости.

Оптимальным соотношение размеров частиц пыли и капель орошаемой жидкости dT и d является условие (1, стр. 45):

dx (15-20)04(1)

Для эффективного улавливания всех частиц пыли в зоне орошения, согласно условию (1), необходимо иметь капли жидкости различного диаметра (от 0,05 до 0,6 мкм), что

Устройство работает следующим образом.

Вода, подаваемая на орошение, при помощи трубопровода 10 и насоса 11 поступает в полый вал 7 оросителя 2, а затем в форсунки 8. Выходя из форсунок 8, вода под действием реактивной силы приводит во вращательное движение весь ороситель 2, создавая при этом во входном патрубке 1 вращающийся водяной туман. Так как очищаемый газ имеет различные по величине твердые частицы, то и форсунки имеют различную характеристику.

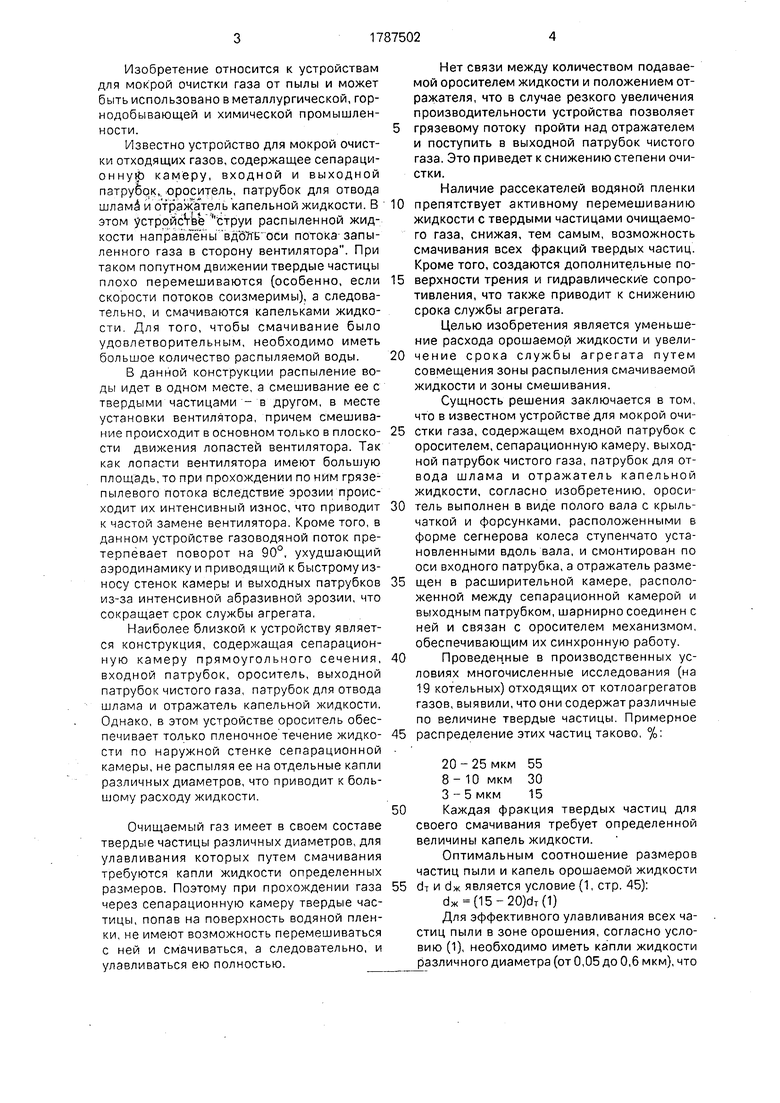

Вышедшие из форсунок капли воды имеют одновременно два связанных вращательных движения (фиг.З, 4): вокруг оси выходного отверстия форсунки (поверхности ВиГ в плоскости перпендикулярной этой оси) и вокруг продольной оси вала 7 оросителя 2. Эти движения образуют вокруг каждого ряда форсунок тороидальные жидкостные.объемы.

Во входной патрубок 1 также поступает запыленный газ. Проходя через область вращающегося водяного тумана, твердые частицы различных фракций очищаемого газа перемешиваются с капельной жидкостью. Во входном патрубке 1 создается движение грязевого потока в двух направлениях: вращательное движение относительно оси канала и поступательное движение вдоль канала, что способствует интенсивному перемешиванию твердых частиц и капельной жидкости. Каждой фракции твердой частицы соответствует определенный диаметр капельной жидкости, которая смачивает их.

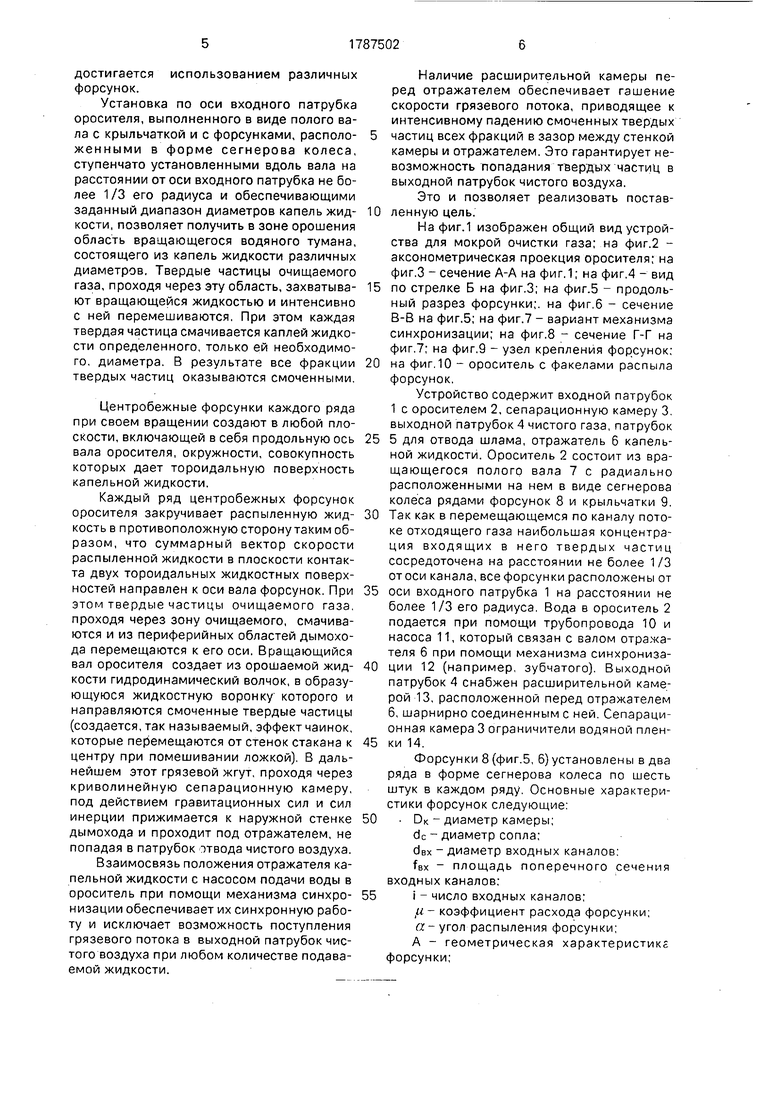

Каждый ряд центробежных форсунок оросителя закручивает распыленную жидкость в противоположные стороны (фиг.З). На фиг.З изображен расположенный горизонтально полый вал 7, от которого парал- лельнодруг другу вверх и вниз идут два ряда стоек (поз.27 фиг.9), образующих два ряда размещения форсунок. Над валом 7 в этот момент находятся форсунки, обращенные к наблюдателю соплами. Первый (правый) ряд форсунок (по ходу движения газа) закручивает жидкость против движения часовой стрелки (поверхность г). Второй (левый) ряд форсунок закручивает жидкость по движению часовой стрелки (поверхность В).

Жидкость, вытекающая из верхних форсунок, создает реактивные силы; направленные от наблюдателя за чертеж.

Под горизонтальным полым валом 7 расположены в рассматриваемый момент форсунки с соплами, на правленными за чертеж. Реактивные силы, приложенные к этим форсункам, направлены от чертежа к наблюдателю. Таким образом, пара сил от верхних и нижних форсунок вращает вал 7 по часовой стрелке, если смотреть со стороны набегающего потока газа (на чертеже справа от форсунок). Движение жидкости вытекающей из сопел нижнего ряда форсунок, является зеркальным отражением движения жидкости верхнего ряда форсунок. Подобная картина будет наблюдаться

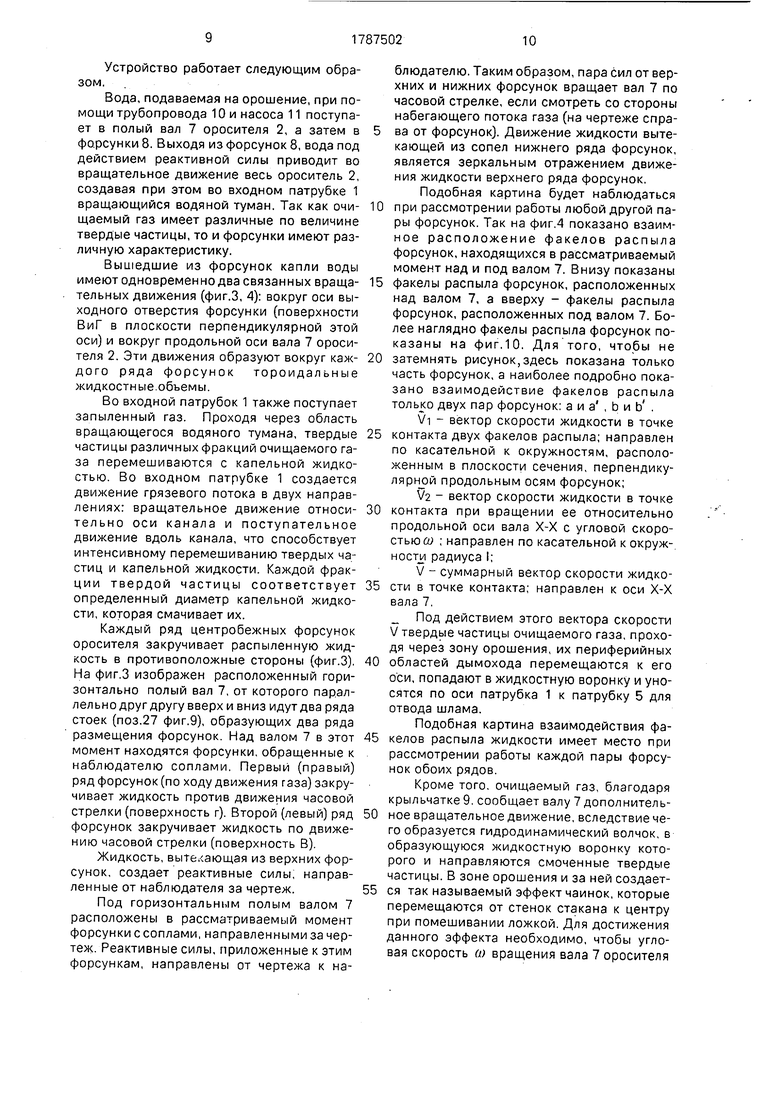

при рассмотрении работы любой другой пары форсунок. Так на фиг.4 показано взаимное расположение факелов распыла форсунок, находящихся в рассматриваемый момент над и под валом 7. Внизу показаны

факелы распыла форсунок, расположенных над валом 7, а вверху - факелы распыла форсунок, расположенных под валом 7. Более наглядно факелы распыла форсунок показаны на фиг.10. Для того, чтобы не

затемнять рисунок,здесь показана только часть форсунок, а наиболее подробно показано взаимодействие факелов распыла только двух пар форсунок: а и а , b и b . Vi - вектор скорости жидкости в точке

контакта двух факелов распыла; направлен по касательной к окружностям, расположенным в плоскости сечения, перпендикулярной продольным осям форсунок;

/2 - вектор скорости жидкости в точке

контакта при вращении ее относительно продольной оси вала X-Х с угловой скоростью ш ; направлен по касательной к окружности радиуса I;

V - суммарный вектор скорости жидкости в точке контакта; направлен к оси Х-Х вала 7.

Под действием этого вектора скорости V твердые частицы очищаемого газа, проходя через зону орошения, их периферийных

областей дымохода перемещаются к его оси, попадают в жидкостную воронку и уносятся по оси патрубка 1 к патрубку 5 для отвода шлама.

Подобная картина взаимодействия факелов распыла жидкости имеет место при рассмотрении работы каждой пары форсунок обоих рядов.

Кроме того, очищаемый газ, благодаря крыльчатке 9. сообщает валу 7 дополнительное вращательное движение, вследствие чего образуется гидродинамический волчок, в образующуюся жидкостную воронку которого и направляются смоченные твердые частицы. В зоне орошения и за ней создается так называемый эффект чаинок, которые перемещаются от стенок стакана к центру при помешивании ложкой. Для достижения данного эффекта необходимо, чтобы угловая скорость (а вращения вала 7 оросителя

2 была бы связана с линейной скоростью V движения газа в дымоходе соотношением

ш Ј р V3 п R2

2р

где Ј - коэффициент использования энергии газа;

р- плотность газа;

R - радиус крыльчатки;

jH - крутящий момент.

Их входного патрубка 1 грязевой поток поступает в специальную камеру 3 криволинейной формы, где смоченные капельной жидкостью твердые частицы, собранные в жгут, под действием центробежных и гравитационных сил отбрасываются к наружной стенке. Из сепарационной камеры 3 грязевой поток поступает в расширительную камеру 13, имеющую форму диффузора, в которой резко снижается скорость потока. При этом все. смоченные фракции твердых частиц под действием гравитационных сил опускаются на дно расширительной камеры, и образующийся в процессе очистки газа шлам стекает через патрубок 5 отвода шлама, а очищенный газ отводится через зазор между отражателем 6 и верхней стенкой расширительной камеры 13 в патрубок 4 отвода чистого газа.

Степень очистки очищаемого газа и скорость его движения требуют различной дозировки воды, подаваемой в ороситель, а это в свою очередь влияет на положение отражателя 6. Если отражатель будет занимать какое-то одно фиксированное положение, то в случае увеличения подачи воды через ороситель 2 грязевой поток имеет возможность пройти в зазор между отражателем 6 и верхней стенкой расширительной камеры 13 и поступить в выходной патрубок 4 отвода чистого газа. С целью исключения данной возможности отражатель 6 капельной жидкости связан с насосом 11 подачи воды в ороситель2 механизмом .обеспечивающим их синхронную работу. При уве

личении числа оборотов выходного вала насоса 11, т.е. с увеличением объема подаваемой воды, увеличивается и угол подъема отражателя 6 и наоборот.

5Механизм синхронизации работает следующим образом. Для увеличения подачи воды в ороситель 2 увеличивается давление за насосом 11. Под этим увеличенным давлением вода поступает также через штуцер

10 22 в цилиндр 15 слева от поршня 17 и перемещает его слева на право. При этом посредством штока 16, пальца 19 и кулисы 18 поднимается отражатель 6, а пружина 21 сжимается. На фиг.7 поднятое положение

15 отражателя 6 показано пунктиром. При уменьшении давления подачи пружина 21 перемещает поршень 17 справа на лево и отражатель 6 опускается.

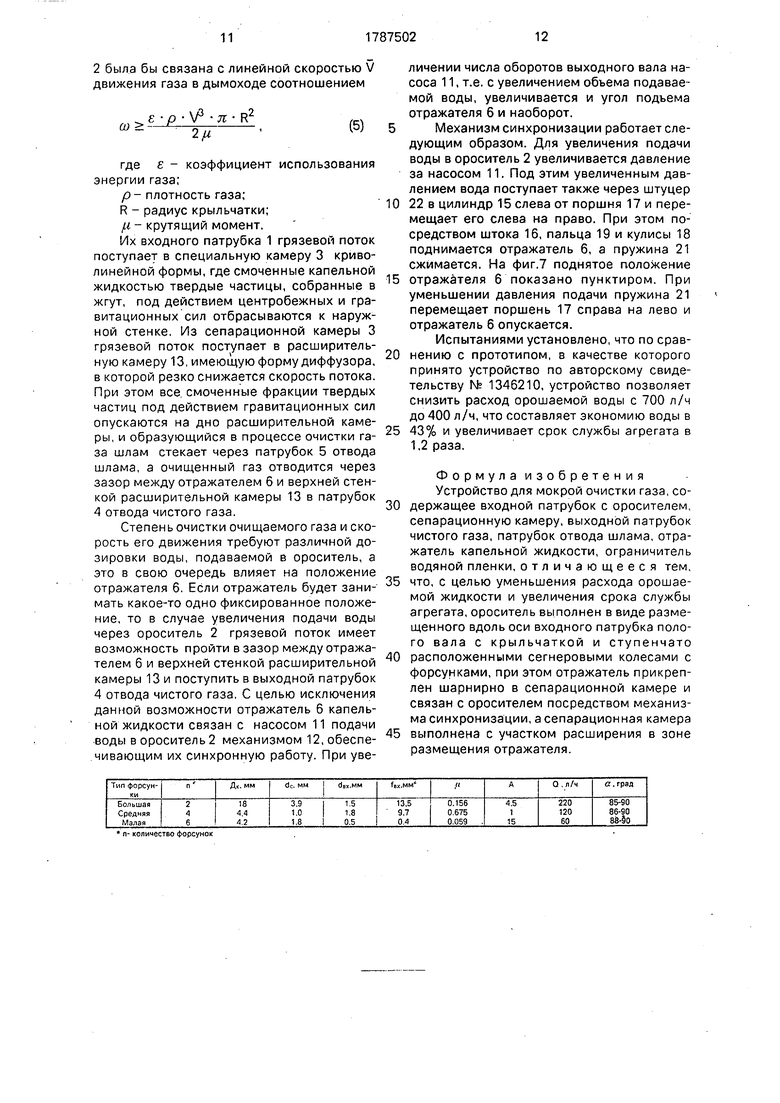

Испытаниями установлено, что по срав20 нению с прототипом, в качестве которого принято устройство по авторскому свидетельству N 1346210, устройство позволяет снизить расход орошаемой воды с 700 л/ч до 400 л/ч, что составляет экономию воды в

25 43% и увеличивает срок службы агрегата в 1,2 раза.

Формула изобретения Устройство для мокрой очистки газа, со30 держащее входной патрубок с оросителем, сепарационную камеру, выходной патрубок чистого газа, патрубок отвода шлама, отражатель капельной жидкости, ограничитель водяной пленки, отличающееся тем,

35 что, с целью уменьшения расхода орошаемой жидкости и увеличения срока службы агрегата, ороситель выполнен в виде размещенного вдоль оси входного патрубка полого вала с крыльчаткой и ступенчато

40 расположенными сегнеровыми колесами с форсунками, при этом отражатель прикреплен шарнирно в сепарационной камере и связан с оросителем посредством механизма синхронизации, а сепарационная камера

45 выполнена с участком расширения в зоне размещения отражателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоочиститель | 1990 |

|

SU1757709A1 |

| Инерционный пылеуловитель | 1987 |

|

SU1563737A1 |

| Инерционный пылеуловитель для мокрой очистки газа | 1985 |

|

SU1346210A1 |

| Скруббер | 1977 |

|

SU689709A1 |

| АБСОРБЕР | 2017 |

|

RU2653829C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171705C1 |

| СЕТЧАТЫЙ ВЕРТИКАЛЬНЫЙ ФИЛЬТР | 2018 |

|

RU2668026C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2530405C1 |

| Устройство для мокрой очистки газа | 1988 |

|

SU1533741A1 |

| КАСКАДНАЯ ФОРСУНКА | 2004 |

|

RU2253517C1 |

Использование: мокрая очистка газа от пыли в металлургической, горнодобывающей и химической промышленности. Сущность изобретения: устройство содержит входной патрубок 1 с оросителем 2, сепара- ционную камеру 3, выходной патрубок 4 чистого газа, патрубок 5 для отвода шлама, отражатель 6 капельной жидкости. Ороситель 2 состоит из вращающегося полого вала 7 с радиально расположенными на нем в виде сегнерова колеса рядами форсунок 8 и крыльчатки 9. Вода в ороситель 2 подается при .помощи трубопровода 10 и насоса 11, который связан с валом отражателя 6 при помощи механизма синхронизации 12. Выходной патрубок 4 снабжен расширительной камерой 13, расположенной перед отражателем 6, шарнирно соединенным с ней. Сепарационная камера 3 имеет ограничители водяной планки 14. 10 ил. 1 табл. ел С

п- количество форсунок

достигается использованием различных форсунок.

Установка по оси входного патрубка оросителя, выполненного в виде полого вала с крыльчаткой и с форсунками, расположенными в форме сегнерова колеса, ступенчато установленными вдоль вала на расстоянии от оси входного патрубка не более 1/3 его радиуса и обеспечивающими заданный диапазон диаметров капель жидкости, позволяет получить в зоне орошения область вращающегося водяного тумана, состоящего из капель жидкости различных диаметров. Твердые частицы очищаемого газа, проходя через эту область, захватывают вращающейся жидкостью и интенсивно с ней перемешиваются. При этом каждая твердая частица смачивается каплей жидкости определенного, только ей необходимого, диаметра. В результате все фракции твердых частиц оказываются смоченными.

Центробежные форсунки каждого ряда при своем вращении создают в любой плоскости, включающей в себя продольную ось вала оросителя, окружности, совокупность которых дает тороидальную поверхность капельной жидкости.

Каждый ряд центробежных форсунок оросителя закручивает распыленную жидкость в противоположную сторону таким образом, что суммарный вектор скорости распыленной жидкости в плоскости контакта двух тороидальных жидкостных поверхностей направлен к оси вала форсунок. При этом твердые частицы очищаемого газа, проходя через зону очищаемого, смачиваются и из периферийных областей дымохода перемещаются к его оси. Вращающийся вал оросителя создает из орошаемой жидкости гидродинамический волчок, в образующуюся жидкостную воронку которого и направляются смоченные твердые частицы (создается, так называемый, эффект чаинок, которые перемещаются от стенок стакана к центру при помешивании ложкой). В дальнейшем этот грязевой жгут, проходя через криволинейную сепарационную камеру, под действием гравитационных сил и сил инерции прижимается к наружной стенке дымохода и проходит под отражателем, не попадая в патрубок отвода чистого воздуха.

Взаимосвязь положения отражателя капельной жидкости с насосом подачи воды в ороситель при помощи механизма синхронизации обеспечивает их синхронную работу и исключает возможность поступления грязевого потока s выходной патрубок чистого воздуха при любом количестве подаваемой жидкости.

Наличие расширительной камеры перед отражателем обеспечивает гашение скорости грязевого потока, приводящее к интенсивному падению смоченных твердых

частиц всех фракций в зазор между стенкой камеры и отражателем. Это гарантирует невозможность попадания твердых частиц в выходной патрубок чистого воздуха.

Это и позволяет реализовать поставленную цель.

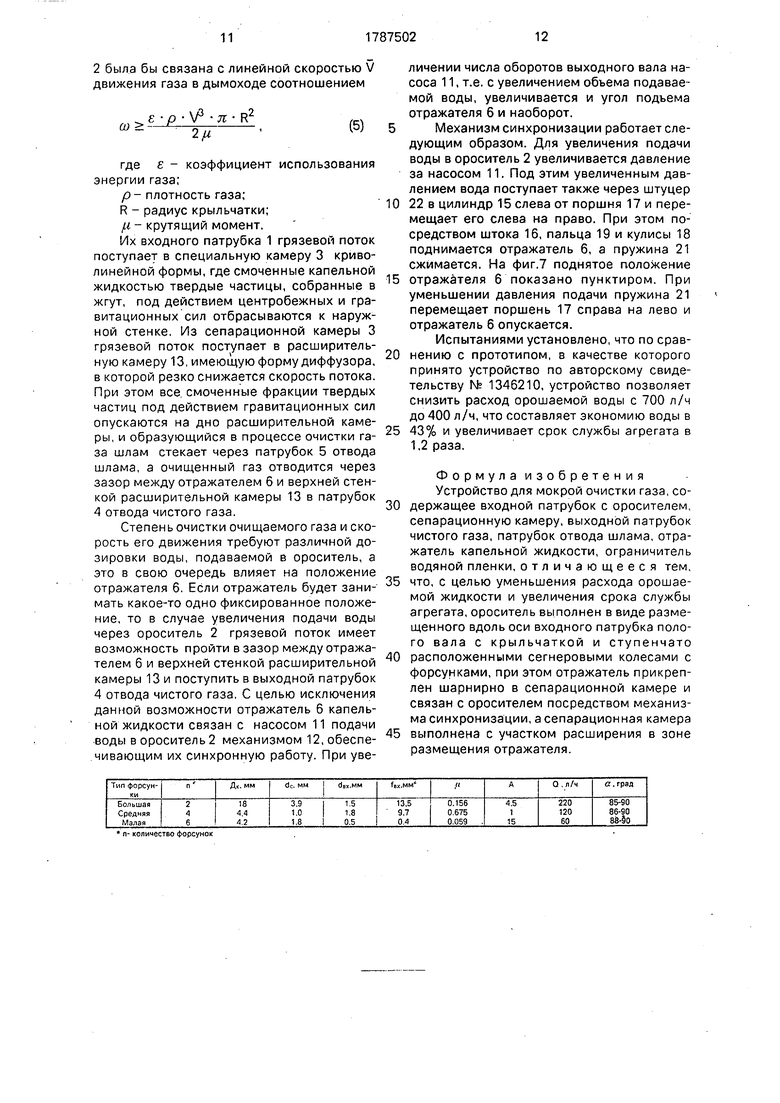

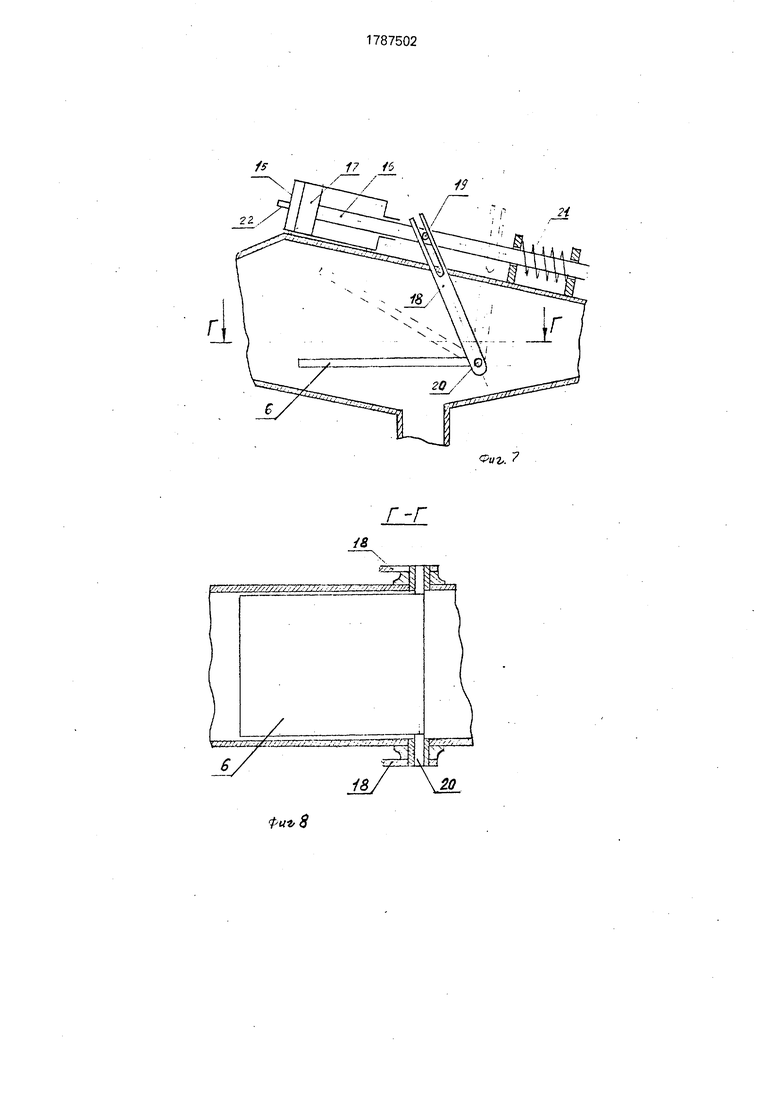

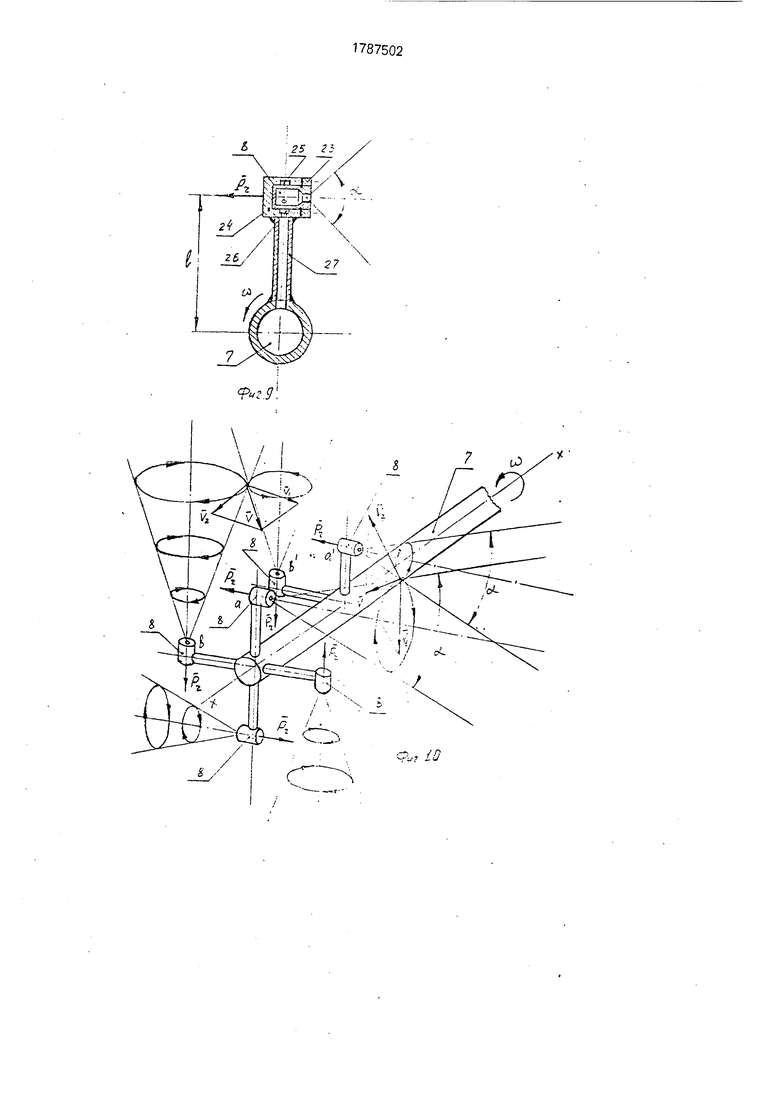

На фиг.1 изображен общий вид устройства для мокрой очистки газа; на фиг.2 - аксонометрическая проекция оросителя; на фиг.З - сечение А-А на фиг. 1; на фиг.4 - вид

по стрелке Б на фиг.З; на фиг.5 - продольный разрез форсунки;, на фиг.6 - сечение В-В на фиг,5; на фиг.7 - вариант механизма синхронизации; на фиг.8 - сечение Г-Г на фиг.7; на фиг.9 - узел крепления форсунок;

на фиг.10 - ороситель с факелами распыла форсунок.

Устройство содержит входной патрубок 1 с оросителем 2, сепарационную камеру 3. выходной патрубок 4 чистого газа, патрубок

5 для отвода шлама, отражатель 6 капельной жидкости. Ороситель 2 состоит из вращающегося полого вала 7 с радиально расположенными на нем в виде сегнерова колеса рядами форсунок 8 и крыльчатки 9.

Так как в перемещающемся по каналу потоке отходящего газа наибольшая концентрация входящих в него твердых частиц сосредоточена на расстоянии не более 1/3 от оси канала, все форсунки расположены от

оси входного патрубка 1 на расстоянии не более 1/3 его радиуса. Вода в ороситель 2 подается при помощи трубопровода 10 и насоса 11, который связан с валом отражателя 6 при помощи механизма синхронизации 12 (например, зубчатого). Выходной патрубок 4 снабжен расширительной камерой 13, расположенной перед отражателем 6, шарнирно соединенным с ней. Сепараци- онная камера 3 ограничители водяной пленки 14.

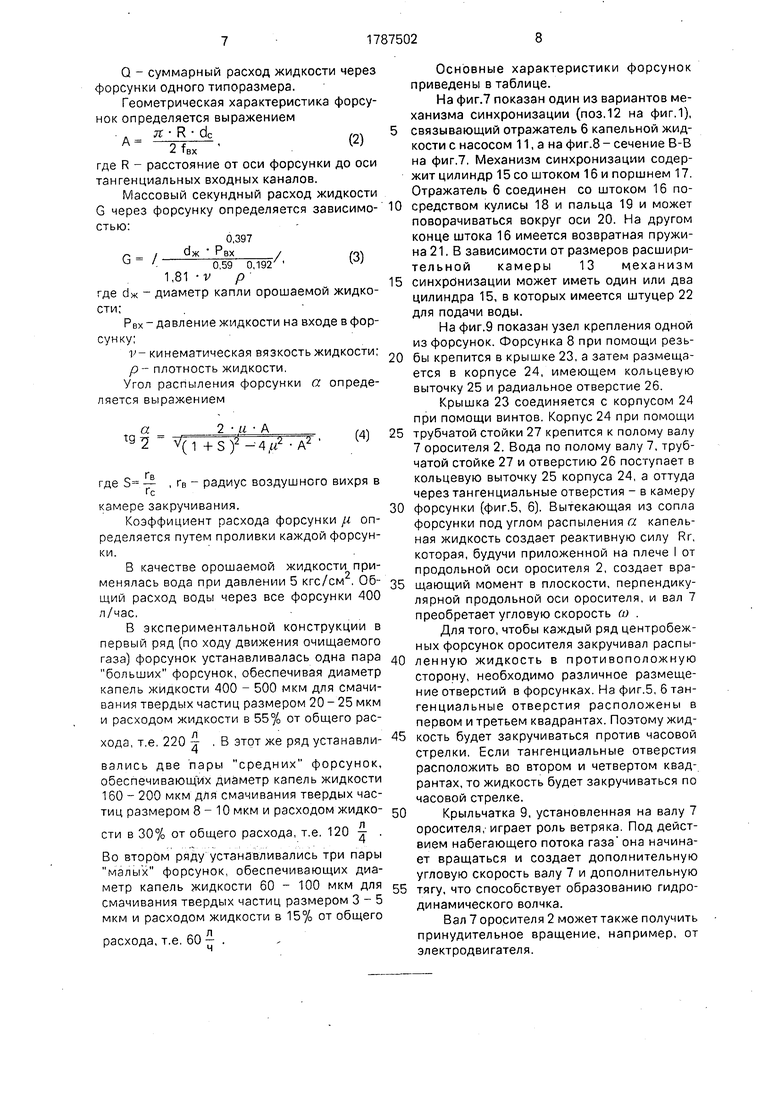

Форсунки 8 (фиг.5, 6) установлены в два ряда в форме сегнерова колеса по шесть штук в каждом ряду. Основные характеристики форсунок следующие:

DK - диаметр камеры; dc - диаметр сопла; Овх диаметр входных каналов: fBx - площадь поперечного сечения входных каналов;

i - число входных каналов;

/и - коэффициент расхода форсунки; а-угол распыления форсунки; А - геометрическая характеристике форсунки;

Q - суммарный расход жидкости через форсунки одного типоразмера.

Геометрическая характеристика форсунок определяется выражением л R dc

А

(2)

2 f вх

где R - расстояние от оси форсунки до оси тангенциальных входных каналов.

Массовый секундный расход жидкости G через форсунку определяется зависимостью:

0,397 dx РВХ/

G /

(3)

0,59 0,192 1,81 V р

где dx - диаметр капли орошаемой жидкости;

РВХ - давление жидкости на входе в форсунку;

v- кинематическая вязкость жидкости; р- плотность жидкости. Угол распыления форсунки о. определяется выражением

а tg-j

2 и. А

v(1 +S)2-4,u2 -A2

гв

где S - , гв - радиус воздушного вихря в

С

камере закручивания.

Коэффициент расхода форсунки fi определяется путем проливки каждой форсунки.

В качестве орошаемой жидкости применялась вода при давлении 5 кгс/см . Общий расход воды через все форсунки 400 л/час,

В экспериментальной конструкции в первый ряд (по ходу движения очищаемого газа) форсунок устанавливалась одна пара больших форсунок, обеспечивая диаметр капель жидкости 400 - 500 мкм для смачивания твердых частиц размером 20 - 25 мкм и расходом жидкости в 55% от общего расхода, т.е. 220 j , В этот же ряд устанавливались две пары средних форсунок, обеспечивающих диаметр капель жидкости 160 - 200 мкм для смачивания твердых частиц размером 8-10 мкм и расходом жидкости в 30% от общего расхода, т.е. 120 -г .

Во втором ряду устанавливались три пары малых форсунок, обеспечивающих диаметр капель жидкости 60 - 100 мкм для смачивания твердых частиц размером 3-5 мкм и расходом жидкости в 15% от общего

расхода, т.е. 60 - .

Основные характеристики форсунок приведены в таблице.

На фиг.7 показан один из вариантов механизма синхронизации (поз.12 на фиг.1),

5 связывающий отражатель 6 капельной жидкости с насосом 11, а на фиг.8 - сечение В-В на фиг.7. Механизм синхронизации содержит цилиндр 15 со штоком 16 и поршнем 17. Отражатель 6 соединен со штоком 16 по10 средством кулисы 18 и пальца 19 и может поворачиваться вокруг оси 20. На другом конце штока 16 имеется возвратная пружина 21, В зависимости от размеров расширительной камеры 13 механизм

15 синхрбнизации может иметь один или два цилиндра 15, в которых имеется штуцер 22 для подачи воды.

На фиг.9 показан узел крепления одной из форсунок. Форсунка 8 при помощи резь20 бы крепится в крышке 23, а затем размещается в корпусе 24, имеющем кольцевую выточку 25 и радиальное отверстие 26.

Крышка 23 соединяется с корпусом 24 при помощи винтов. Корпус 24 при помощи

25 трубчатой стойки 27 крепится к полому валу 7 оросителя 2. Вода по полому валу 7, трубчатой стойке 27 и отверстию 26 поступает в кольцевую выточку 25 корпуса 24, а оттуда через тангенциальные отверстия - в камеру

30 форсунки (фиг.5, 6). Вытекающая из сопла форсунки под углом распыления а капельная жидкость создает реактивную силу Rr, которая, будучи приложенной на плече I от продольной оси оросителя 2, создает вра35 щающий момент в плоскости, перпендикулярной продольной оси оросителя, и вал 7 преобретает угловую скорость со .

Для того, чтобы каждый ряд центробежных форсунок оросителя закручивал распы40 ленную жидкость в противоположную сторону, необходимо различное размещение отверстий в форсунках. На фиг.5, 6 тангенциальные отверстия расположены в первом и третьем квадрантах. Поэтому жид45 кость будет закручиваться против часовой стрелки. Если тангенциальные отверстия расположить во втором и четвертом квадрантах, то жидкость будет закручиваться по часовой стрелке.

50 Крыльчатка 9, установленная на валу 7 оросителя,-играет роль ветряка. Под действием набегающего потока газа она начинает вращаться и создает дополнительную угловую скорость валу 7 и дополнительную

55 тягу, что способствует образованию гидродинамического волчка.

Вал 7 оросителя 2 может также получить принудительное вращение, например, от электродвигателя.

8u#5

Фиг. $

Фщ. 6

оъ

W

Ј3

ZOSLQLl

| Гальперин Б.Ч | |||

| Новое в разработке и промышленном использовании мокрых способов очистки отходящих газов/ В кн | |||

| Проблемы окружающей среды и природных ресурсов) | |||

| Обзорная информация, М., 1989, №2, с.43-50 | |||

| Инерционный пылеуловитель для мокрой очистки газа | 1985 |

|

SU1346210A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-15—Публикация

1990-03-30—Подача