Изобретение относится к разделению сыпучих материалов и может быть использовано в сельском хозяйстве, строительной и химической промышленности.

Известны устройства для сепарации зерновых материалов в воздушном потоке, содержащие вентилятор, вертикальный воздушный канал, загрузочный бункер и приемники продуктов разделения,

Недостатком известных устройств явля- ется низкая эффективность процесса сепарации из-за высокой неравномерности поля скоростей воздушного потока в канале.

Известны устройства для разделения сыпучих материалов, содержащие загрузочный бункер, щелевое сопло и приемники продуктов разделения.

Основным недостатком известных устройств является низкая эффективность процесса сепарации, обусловленная явлением экранирующего эффекта, когда легкие частицы увлекаются тяжелыми, тяжелые - легкими.

Наиболее близким к заявляемому способу по выполняемой функции и достигаемому эффекту является способ сепарации зерновых материалов, включающий подачу исходного материала монослоем на внутреннюю поверхность усеченного конуса, воздействие на движущийся материал воздушным кольцевым потоком и вывод продуктов разделения.

Недостатком известного способа является низкая эффективность процесса сепарации, обусловленная невозможностью выбора оптимальной скорости кольцевого воздушного потока, при которой исключалось бы увеличение тяжелыми частицами легких и легкими - тяжелых.

Наиболее близким к заявляемому устройству по выполняемой функции и достигаемому эффекту является устройство, включающее загрузочный бункер, установленный под ним возможностью вращения от привода полый усеченный конус с кольцевым соплом на боковой поверхности, соединенным с .нагнетательным патрубком вентилятора и приемники продуктов разде- ления асположенные под конусом концен- трично ему.

Недостатком известного устройства является низкая эффективность процесса сепарации из-за одинаковых скоростей ввода легких и тяжелых частиц в кольцевое сопло.

Целью изобретения является повышение эффективности процесса сепарации.

Поставленная цель достигается тем, что, перед воздействием воздушным кольцевым потоком, материал продувают дополнительным кольцевым воздушным потоком меньшей скорости, при этом скорость первого кольцевого потока определяют из формулы

V

i

2т (((Ок. Кс)2 г -д ctg a j Сх S р

где а - угол между образующей конуса и горизонталью;

m - индивидуальная масса наиболее легких частиц, находящихся в исходном материале;

WK - частота вращения конуса; Кс - коэффициент скольжения частиц по внутренней поверхности конуса;

г- радиус вращения конуса на начальном участке перфораций;

Сх - коэффициент аэродинамического сопротивления частиц воздушному потоку;

S - миделево сечение частиц; р- плотность воздуха; g - ускорение силы тяжести; а второго по формуле

V

I

2m -((оу Кс)2 -r -g -ctgg) Сх S р

Где m - индивидуальная масса наиболее тяжелых частиц, находящихся в исходном материале;

г - радиус вращения на уровне кольцо- вого сопла.

Устройство снабжено воздухораспределительной решеткой с кожухом, установленным за кольцевым перфорированным участком, выполненным на боковой поверхности конуса над соплом, при этом полость

кожуха соединена с соплом.

Воздействие дополнительным воздушным кольцевым потоком,скорость которого меньше скорости основного кольцевого потока, на движущийся монослоем материал позволяет уменьшить скорость движения легких частиц по внутренней поверхности конуса (перед поступлением частиц в кольцевое сопло), а это приводит к уменьшению

скоростей вводя легких частиц в кольцевое сопло по сравнению с тяжелыми частицами, что приводит к повышению эффективности процесса сепарации.

Для предотвращения выноса частиц

воздушным потоком на кольцевом перфорированном участке, на величину скорости V воздушного потока накладывают ограничение;

V

| 2m ((ufc Kc)2 r-g ctg or) C S о

Cx S p

0)

Выражая из (7) значение величины скорости воздушного потока V, получим

j-.... ..... .... .. .- - - --------------,

V 2т (((Ц Кс )2 г - g

5 Cx-S /o

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сепарации зерновых смесей и устройство для его осуществления | 1989 |

|

SU1623797A1 |

| ПНЕВМОСЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2112607C1 |

| Пневмоклассификатор для классификации зерна | 2020 |

|

RU2820505C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2132755C1 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2130816C1 |

| Пневматический сортировальный стол | 1988 |

|

SU1609519A2 |

| Центробежно-воздушный сепаратор | 1979 |

|

SU865431A1 |

| Устройство для разделения зерновых смесей | 1988 |

|

SU1704858A1 |

| ПНЕВМОСЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2131785C1 |

| Сепаратор | 1990 |

|

SU1722619A1 |

Использование: в области разделения сыпучих материалов в сельском хозяйстве, строительной и химической промышленности. Сущность: исходный материал из загрузочного бункера 4 монослоем подается на внутреннюю поверхность конуса 1. Двигаясь по поверхности конуса 1, частицы поступают в сечение кольцевого сопла 12 и уносятся кольцевым воздушным потоком. Легкие частицы при этом попадают в приемники 16, близкие к оси вращения, а тяжелые - в приемники 16, близкие к периферии конуса 1. Перед соплом 12 частицы предварительно продувают воздушным потоком меньшей скорости. Это позволяет подавать частицы в кольцевое сопло с разными скоростями. Легкие частицы имеют более низкие скорости, чем тяжелые. Это повышает эффективность сепарации. 2 с.п. ф-лы, 2 ил. (Л С

Формула (1) получена из условия нахождения частицы на внутренней поверхности усеченного конуса, при котором наиболее легкие частицы, находящиеся в исходном материале, движутся по внутренней поверхности конуса, но не отрываются от нее. Формула получена следующим образом.

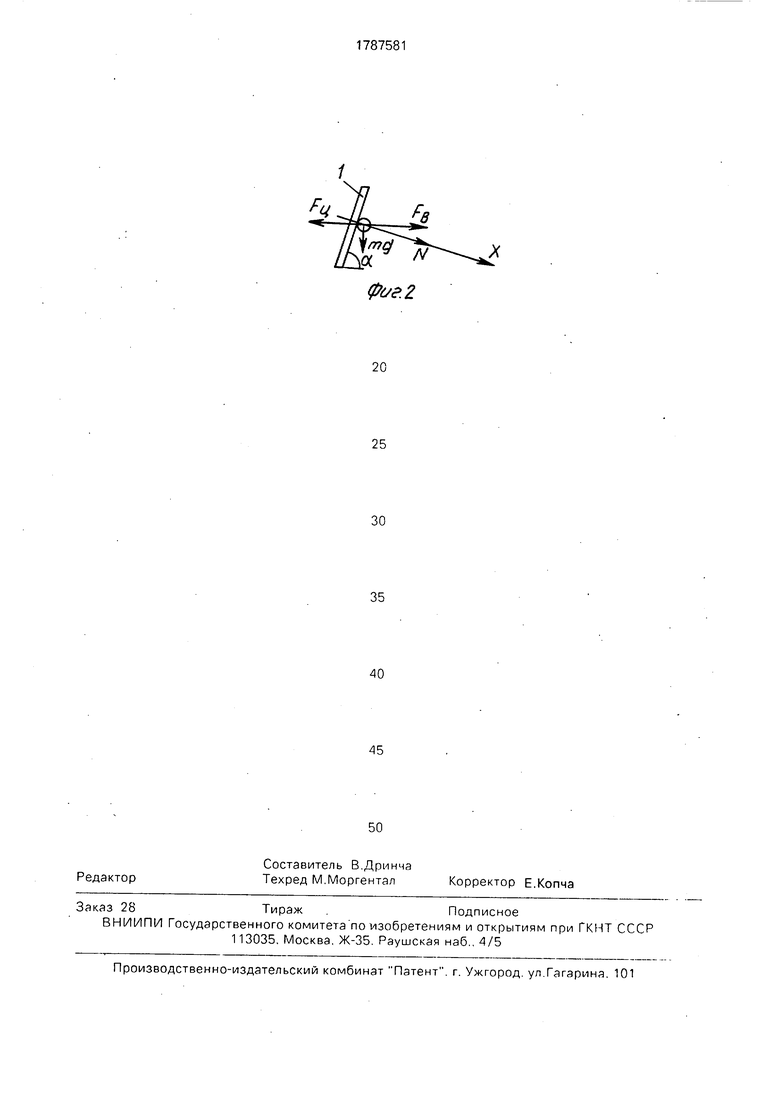

Из условия нахождения частицы на внутренней поверхности конуса сумма проекций всех сил на ось, перпендикулярную к образующей конуса, будет иметь вид

-Рц cos(90-«) + FB cos(90-r/)«- + N + mg cos a 0,(2) или

N Fucos(90- or) - FB cos(90- a - mg cos - or,(3)

Величина центробежной силы, действующей на частицу, имеет вид:

И)

Fu m( ( Kc)2 r. а сила воздушного потока

Рв Cx S -Јf- ,(5)

где N - величина реакции стенки конуса.

Для нахождения частицы на внутренней перфорированной поверхности конуса (условие безотрывного движения) необходимо, чтобы N 0, т.е. из равенства (3) будем иметь

Рц cos(90-«)-FB cos(90-« )- - mg costt 0,(6) или с учетом значений величин cos(90-«) sin a

т (к Кс )2 г sin«-Cx S X

sin a - mg cos a .0 . (7)

(8)

Величину скорости воздушного потока V в кольцевом сопле определяют по форму- Ю ле

V

/2т -((в -Кс)2 -r -g -cigar)

Сх S p

15

(9)

где m - индивидуальная масса наиболее тяжелых частиц в исходном материале:

г - радиус вращения конуса на уровне 0 кольцевого сопла.

Такое ограничение на скорость воздушного потока в кольцевом сопле способству ет отрыву наиболее тяжелых частиц от поверхности конуса, что приводит к повы5 шению точности разделения. Приведенная формула (9) получена из формулы (7) для условия отрыва частиц от поверхности конуса.

Выполнение на боковой поверхности

0 конуса перфорированного кольцевого участка позволяет подавать частицы в кольцевое сопло с разными скоростями, причем легкие частицы при этом имеют более низкие скорости, чем тяжелые, это приводит к

5 повышению эффективности процесса сепарации.

Установка по периферии перфорированного участка конуса воздухораспределительной решетки повышает равномерность

0 воздушного потока на внутренней поверхности усеченного конуса, что исключает вынос частиц из-за прорывов воздушного потока.

Расположение кожуха вокруг решетки и

5 соединение его полости с соплом, упрощает подвод воздушного потока к вращающемуся конусу.

Сравнение заявляемого технического решения с прототипом позволило устано0 вить соответствие его критерию новизна. При изучении других известных решений Б данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому обеспечивают

5 заявляемому решению соответствие критерию существенные отличия .

На фиг.1, 2 изображено заявляемое устройство для реализации способа.

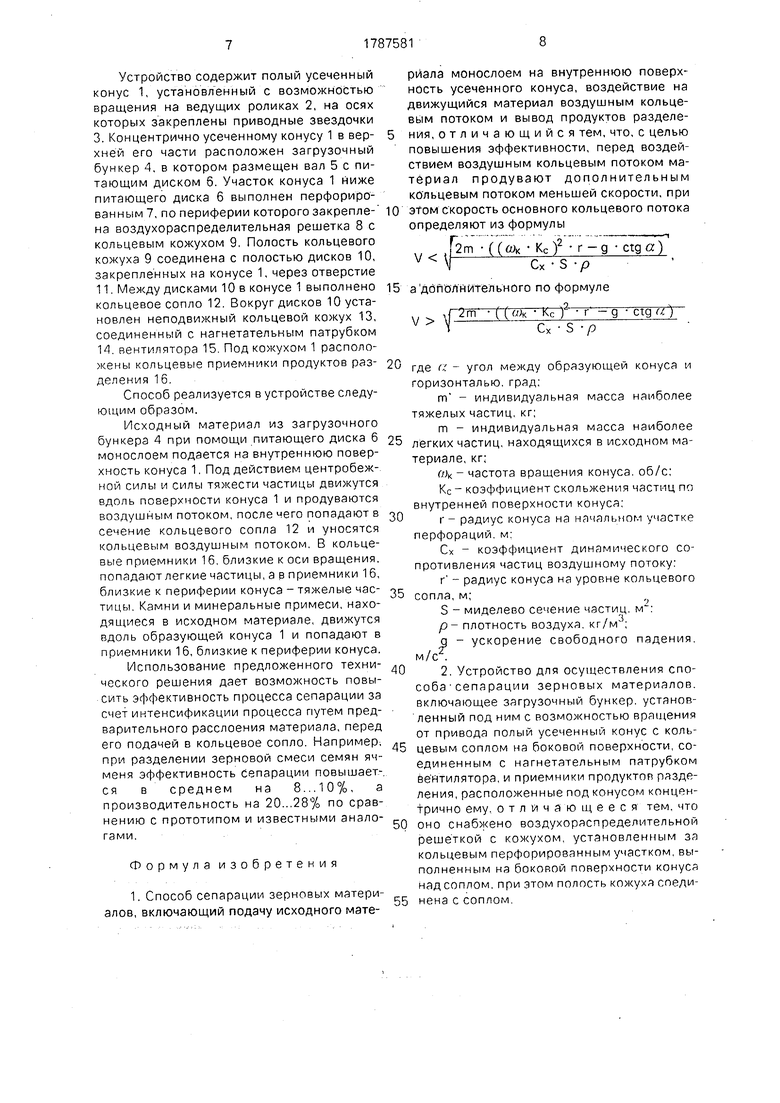

Устройство содержит полый усеченный конус 1, установленный с возможностью вращения на ведущих роликах 2, на осях которых закреплены приводные звездочки 3. Концентрично усеченному конусу 1 в верхней его части расположен загрузочный бункер 4, в котором размещен вал 5 с питающим диском 5. Участок конуса 1 ниже питающего диска б выполнен перфорированным 7, по периферии которого закреплена воздухораспределительная решетка 8 с кольцевым кожухом 9, Полость кольцевого кожуха 9 соединена с полостью дисков 10, закрепленных на конусе 1, через отверстие 11. Между дисками 10 в конусе 1 выполнено кольцевое сопло 12. Вокруг дисков 10 установлен неподвижный кольцевой кожух 13, соединенный с нагнетательным патрубком 14. вентилятора 15. Под кожухом 1 расположены кольцевые приемники продуктов разделения 16.

Способ реализуется в устройстве следующим образом.

Исходный материал из загрузочного бункера 4 при помощи питающего диска 6 монослоем подается на внутреннюю поверхность конуса 1. Под действием центробеж-. ной силы и силы тяжести частицы движутся вдоль поверхности конуса 1 и продуваются воздушным потоком, после чего попадают в сечение кольцевого сопла 12 и уносятся кольцевым воздушным потоком. В кольцевые приемники 16, близкие к оси вращения, попадают легкие частицы, а в приемники 16, близкие к периферии конуса - тяжелые частицы. Камни и минеральные примеси, находящиеся в исходном материале, движутся вдоль образующей конуса 1 и попадают в приемники 16, близкие к периферии конуса.

Использование предложенного технического решения дает возможность повысить эффективность процесса сепарации за счет интенсификации процесса путем предварительного расслоения материала, перед его подачей в кольцевое сопло. Например, при разделении зерновой смеси семян ячменя эффективность сепарации повышает-, ся в среднем на 8...10%, а производительность на 20...28% по сравнению с прототипом и известными аналогами.

Формула изобретения

этом скорость основного кольцевого потока определяют из формулы

V

2m -((fflk -Kc)2 -р

2т ((а)к Кс f г -д ctgcp

15 а дбполнительного по формуле

V

f

2m Q «JK к-с Г г - g ctg (T) Cx S p

где а - угол между образующей конуса и горизонталью, град;

т - индивидуальная масса наиболее тяжелых частиц, кг;

m - индивидуальная масса наиболее легких частиц, находящихся в исходном материале, кг;

од - частота вращения конуса, об/с; KC - коэффициент скольжения частиц по внутренней поверхности конуса; |-- радиус конуса на начальном участке перфораций, м;

Сх - коэффициент динамического сопротивления частиц воздушному потоку:

г - радиус конуса на уровне кольцевого сопла, м;

S - миделево сечение частиц. р- плотность воздуха, кг/м3; q - ускорение свободного падения. м/с2

fa.2

| Малис А.Я., Демидов А.Р | |||

| Машины для очистки зерна воздушным потоком | |||

| М.: Ма.шгиз, 1962, с.175 | |||

| Устройство для очистки внутренних полостей изделий | 1987 |

|

SU1489863A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для классификации сыпучих материалов | 1985 |

|

SU1371719A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 1125837,кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-01—Подача