. г7{/е

СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЦИЛЛОГРАФИЧЕСКИЙ АНАЛИЗАТОР СПЕКТРА | 1991 |

|

RU2009512C1 |

| Индикаторное устройство | 1989 |

|

SU1682788A2 |

| ИНДИКАТОРНОЕ УСТРОЙСТВО | 1991 |

|

RU2005994C1 |

| Осциллографический анализатор спектра | 1988 |

|

SU1626241A1 |

| ПРИЕМНИК | 1992 |

|

RU2006044C1 |

| Индикаторное устройство | 1990 |

|

SU1744471A1 |

| Индикаторное устройство | 1990 |

|

SU1744473A1 |

| Индикаторное устройство | 1989 |

|

SU1747904A1 |

| Индикаторное устройство | 1991 |

|

SU1809308A1 |

| Индикаторное устройство | 1991 |

|

SU1800271A1 |

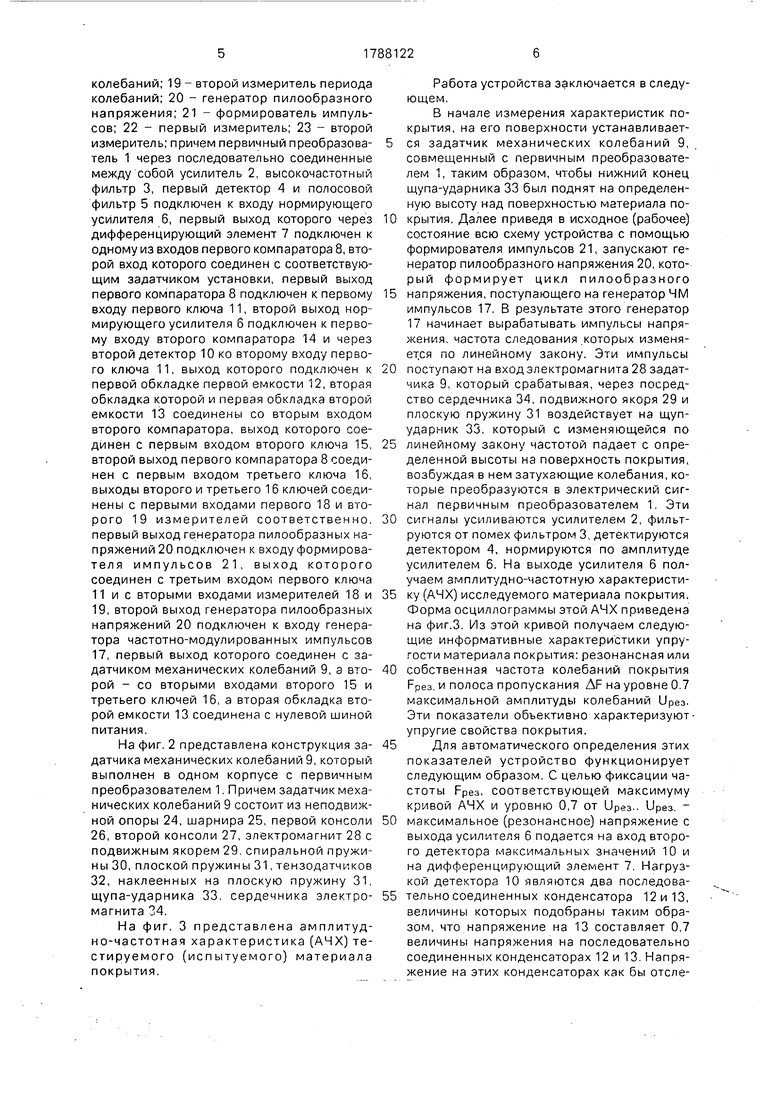

Использование:измерение и оценка покрытий дорожного покрытия. Сущность изобретения: устройство содержит задатчик 9 механических колебаний с первичным преобразователем 1, усилитель 2, высокочастотный фильтр 4, полосовой фильтр 5, нормирующий усилитель 6, дифференцирующий элемент 7, компараторы 8 и 14, детекторы 4 и 10, ключи 11, 15 и 16, измерители 18 и 19, емкости 12 и 13, генератор 17 частотно-модулированных импульсов, генератор 20 пилообразного напряжения и формирователь 21 импульсов. 3 ил.

XI 00

оо

ю to

Предлагаемое устройство относится к техническим средствам измерения и оценки спортивно-технических свойств покрытий, например спортсооружений, дорог, площадок и т.д., а именно - упругих свойств, характеризующих демпфирующие или жесткостные механические показатели этих покрытий. Необходимость измерения и оценки упругих свойств покрытий обусловлена тем, что сила, скорость и экономичность4 спортивных движений (бега, прыжков, хоДьбы и т.д.) в значительной степени зависят от упругих свойств покрытий. Так, в частности, сила и скорость движений могут быть значительно увеличены за счет рационального использования упругих сил, возникающих при взаимодействии спортсмена с опорой, а экономичность движений может быть повышена за счет рекуперации механической энергии и уменьшения дисси- пативных потерь.

Известно устройство для оценки упругих (амортизационных) свойств покрытий, содержащее дозированный груз, с укруп- ленным на нем датчиком ускорения и измеритель-регистратор ускорения. Методика измерения и оценки, которая называется дроп-тест, заключается в том, что дозированный груз в виде шара или цилиндра, например,, массой 50 кг, сбрасывается с определенной высоты (например, с высоты 1 м) на поверхность исследуемого покрытия. Далее по разности скорости падения груза и скорости его отскока от поверхности покрытия определяют коэффициент демпфирования покрытия,

Недостатки этого устройства следующие;

весьма высока погрешность измерений (не менее ±5%), что в ряде случаев не обеспечивает получения достоверной (объективной) оценки, качества покрытий;

метод достаточно трудоемок и малопроизводителен, так как осуществляется вручную.

Известно также устройство для измерения и оценки упругих свойств покрытий, содержащее круглый штамп, устанавливаемый на покрытие; в центре штампа укреплена вертикальная штанга, на которую надета пружина, а сверху нее установлен груз определенной массы, датчик деформации покрытия. Методика измерения и оценки упругих свойств покрытий состоит в том, что груз по штанге поднимается на определенную высоту и затем сбрасывается вниз. Падая, груз ударяется о пружину и через нее передает ударное импульсное воздействие на штамп, и через него и на покрытие. С помощью датчика деформаций в момент удара фиксируется величина упругой деформации покрытия Дп. Далее вычисляется величина динамического модуля упругости покрытия Еп - по формуле:

Еп

Уд

Ж

где Уд - удельное давление, воспринимаемое поверхностью покрытия от динамического нагружения;

Дп - относительная упругая деформация покрытия, полученная при испытании.

К недостаткам данного метода относят- ся следующие:

значительная погрешность измерений (не менее ±3%);

метод оценки весьма трудоемок (масса

груза - 30 кг) и малопроизводителен, т.к. не

поддается автоматизации и выполняется

вручную.

Данное устройство наиболее близко по своему техническому решению к предлагаемому и поэтому оно принято нами за прото- тип.

Целью технического решения является повышение точности и производительности оценки упругих свойств покрытий.

Цель изобретения достигается за счет того, что оно снабжено задатчиком механических колебаний с первичным преобразователем, усилителем электрических сигналов, высокочастотным фильтром для

устранения высокочастотных электромагнитных помех, полосовым фильтром, нормирующим усилителем, дифференцирующим элементом, первым и вторым компараторами, первым и вторым детекторами первым,

вторым и третьим ключами, первым и второй емкостью, генератором частотно-модулированных импульсов, генератором пилообразного напряжения и формирователем импульсов.

На фиг. 1 приведена блок-схема устройства, где 1 - первичный преобразователь деформации покрытия; 2 - усилитель электросигналов, поступ лющих с преобразователя 1; 3 - высокочастотный фильтр; 4 первый детектор; 5 - полосовой фильтр; 6

- нормирующий усилитель; 7 - дифференцирующий элемент; 8 - первый компара- тор;9-задатчик механических колебаний тестируемого покрытия; 10 - второй детек- тор; 11 - первый ключ; 12 - первая емкость; 13 - вторая емкость; 14 - второй компаратор: 15 - второй ключ; 16-третий ключ; 17

- генератор частотно-модулированных импульсов; 18 - первый измеритель периода

колебаний; 19 - второй измеритель периода колебаний; 20 - генератор пилообразного напряжения; 21 - формирователь импульсов; 22 - первый измеритель; 23 - второй измеритель; причем первичный преобразова- тель 1 через последовательно соединенные между собой усилитель 2, высокочастотный фильтр 3, первый детектор 4 и полосовой фильтр 5 подключен к входу нормирующего усилителя 6, первый выход которого через дифференцирующий элемент 7 подключен к одному из входов первого компаратора 8, второй вход которого соединен с соответствующим задатчиком установки, первый выход первого компаратора 8 подключен к первому входу первого ключа 11, второй выход нормирующего усилителя б подключен к первому входу второго компаратора 14 и через второй детектор 10 ко второму входу первого ключа 11, выход которого подключен к первой обкладке первой емкости 12, вторая обкладка которой и первая обкладка второй емкости 13 соединены со вторым входом второго компаратора, выход которого соединен с первым входом второго ключа 15, второй выход первого компаратора 8 соединен с первым входом третьего ключа 16, выходы второго и третьего 16 ключей соединены с первыми входами первого 18 и второго 19 измерителей соответственно, первый выход генератора пилообразных напряжений 20 подключен к входу формирова- теля импульсов 21, выход которого соединен с третьим входом первого ключа 11 и с вторыми входами измерителей 18 и 19, второй выход генератора пилообразных напряжений 20 подключен к входу генератора частотно-модулированных импульсов 17, первый выход которого соединен с за- датчиком механических колебаний 9, а вто- рой - со вторыми входами второго 15 и третьего ключей 16, а вторая обкладка второй емкости 13 соединена с нулевой шиной питания.

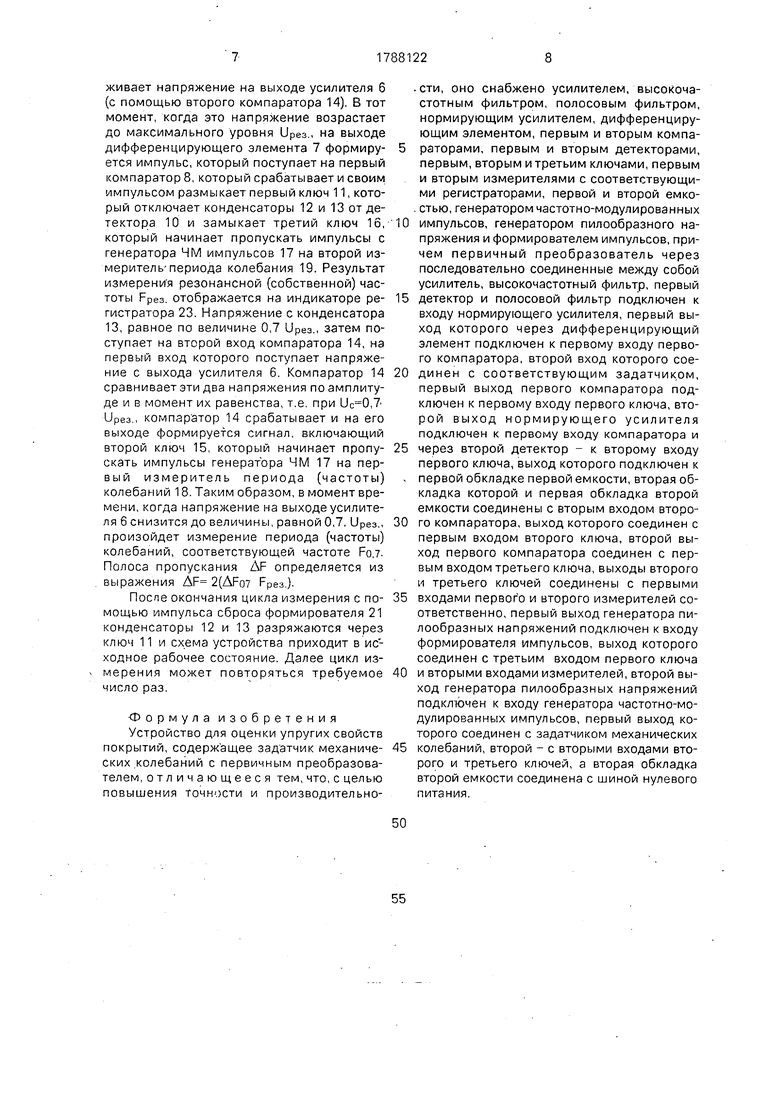

На фиг. 2 представлена конструкция за- датчика механических колебаний 9, который выполнен в одном корпусе с первичным преобразователем 1. Причем задатчик механических колебаний 9 состоит из неподвижной опоры 24, шарнира 25, первой консоли 26, второй консоли 27, электромагнит 28 с подвижным якорем 29. спиральной пружины 30, плоской пружины 31,тензодатчиков 32, наклеенных на плоскую пружину 31, щупа-ударника 33, сердечника электро- магнита 34.

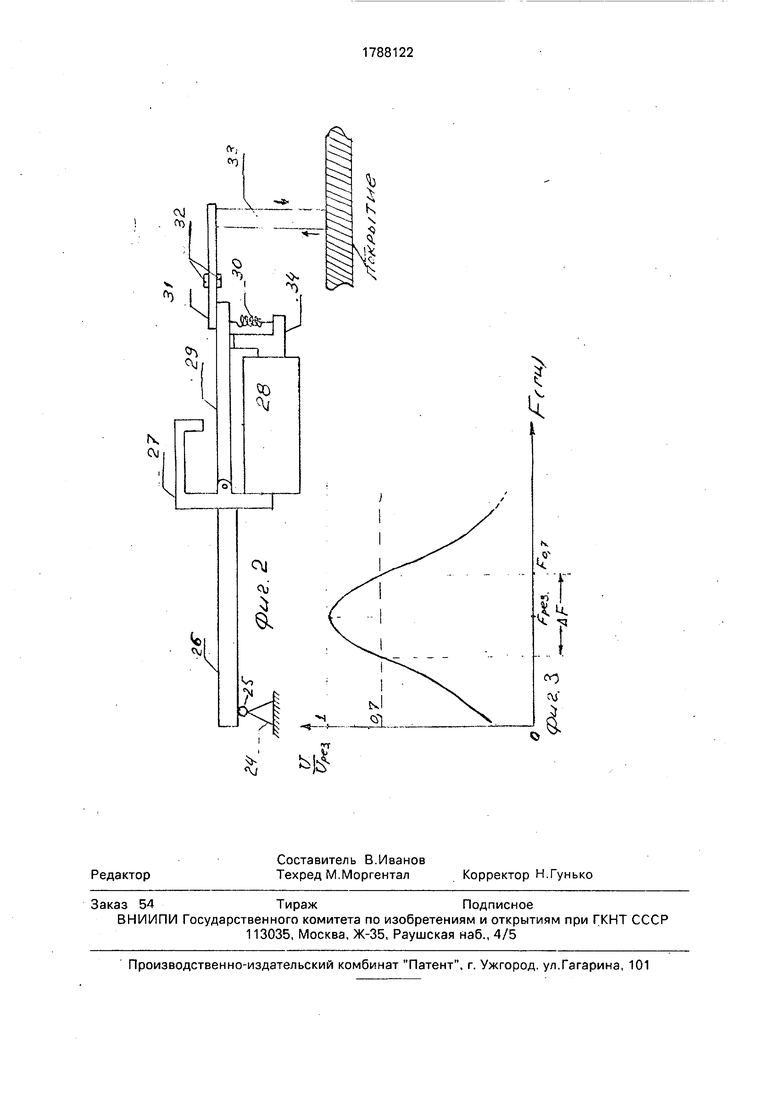

На фиг. 3 представлена амплитудно-частотная характеристика (АЧХ) тестируемого (испытуемого) материала покрытия.

Работа устройства заключается в следующем.

В начале измерения характеристик покрытия, на его поверхности устанавливается задатчик механических колебаний 9, совмещенный с первичным преобразователем 1, таким образом, чтобы нижний конец щупа-ударника 33 был поднят на определенную высоту над поверхностью материала покрытия. Далее приведя в исходное (рабочее) состояние всю схему устройства с помощью формирователя импульсов 21, запускают генератор пилообразного напряжения 20, который формирует цикл пилообразного напряжения, поступающего на генератор ЧМ импульсов 17. В результате этого генератор 17 начинает вырабатывать импульсы напряжения, частота следования которых изменяется по линейному закону. Эти импульсы поступают на вход электромагнита 28 задат- чикз 9, который срабатывая, через посредство сердечника 34, подвижного якоря 29 и плоскую пружину 31 воздействует на щуп- ударник 33, который с изменяющейся по линейному закону частотой падает с определенной высоты на поверхность покрытия, возбуждая в нем затухающие колебания, которые преобразуются в электрический сигнал первичным преобразователем 1. Эти сигналы усиливаются усилителем 2, фильтруются от помех фильтром 3, детектируются детектором 4, нормируются по амплитуде усилителем 6. На выходе усилителя 6 получаем амплитудно-частотную характеристику (АЧХ) исследуемого материала покрытия. Форма осциллограммы этой АЧХ приведена на фиг.З. Из этой кривой получаем следующие информативные характеристики упругости материала покрытия:резонансная или собственная частота колебаний покрытия Ррез. и полоса пропускания ДР на уровне 0.7 максимальной амплитуды колебаний Крез. Эти показатели объективно характеризуют- упругие свойства покрытия.

Для автоматического определения этих показателей устройство функционирует следующим образом. С целью фиксации частоты Ррез, соответствующей максимуму кривой АЧХ и уровню 0,7 от Урез.. Ырез. - максимальное (резонансное) напряжение с выхода усилителя 6 подается на вход второго детектора максимальных значений 10 и на дифференцирующий элемент 7. Нагрузкой детектора 10 являются два последовательно соединенных конденсатора 12 и 13, величины которых подобраны таким образом, что напряжение на 13 составляет 0,7 величины напряжения на последовательно соединенных конденсаторах 12 и 13. Напряжение на этих конденсаторах как бы отележивает напряжение на выходе усилителя 6 (с помощью второго компаратора 14). В тот момент, когда это напряжение возрастает до максимального уровня ирез., на выходе дифференцирующего элемента 7 формиру- ется импульс, который поступает на первый компаратор 8, который срабатывает и своим импульсом размыкает первый ключ 11, который отключает конденсаторы 12 и 13 от детектора 10 и замыкает третий ключ 16, который начинает пропускать импульсы с генератора ЧМ импульсов 17 на второй измеритель-периода колебания 19. Результат измерений резонансной (собственной)частоты Ррез. отображается на индикаторе ре- гистратора 23. Напряжение с конденсатора 13, равное по величине 0,7 иреэ., затем поступает на второй вход компаратора 14, на первый вход которого поступает напряжение с выхода усилителя 6. Компаратор 14 сравнивает эти два напряжения по амплитуде и в момент их равенства, т.е. при ,7 ирез., компаратор 14 срабатывает и на его выходе формируется сигнал, включающий второй ключ 15, который начинает пропу- екать импульсы генератора ЧМ 17 на первый измеритель периода (частоты) колебаний 18. Таким образом, в момент времени, когда напряжение на выходе усилителя 6 снизится до величины, равной 0,7, Урез., произойдет измерение периода (частоты) колебаний, соответствующей частоте FOJ. Полоса пропускания AF определяется из выражения ДР 2(AFo Fpe3.).

После окончания цикла измерения с по- мощью импульса сброса формирователя 21 конденсаторы 12 и 13 разряжаются через ключ 11 и схема устройства приходит в исходное рабочее состояние. Далее цикл измерения может повторяться требуемое число раз.

Формула изобретения Устройство для оценки упругих свойств покрытий, содержащее задатчик механиче- ских колебаний с первичным преобразователем, отличающееся тем, что, с целью повышения точности и производительно-сти, оно снабжено усилителем, высокочастотным фильтром, полосовым фильтром, нормирующим усилителем, дифференцирующим элементом, первым и вторым компараторами, первым и вторым детекторами, первым, вторым и третьим ключами, первым и вторым измерителями с соответствующими регистраторами, первой и второй емко. стью, генератором частотно-модулированных импульсов, генератором пилообразного напряжения и формирователем импульсов, причем первичный преобразователь через последовательно соединенные между собой усилитель, высокочастотный фильтр, первый детектор и полосовой фильтр подключен к входу нормирующего усилителя, первый выход которого через дифференцирующий элемент подключен к первому входу первого компаратора, второй вход которого соединен с соответствующим задатчиком, первый выход первого компаратора подключен к первому входу первого ключа, второй выход нормирующего усилителя подключен к первому входу компаратора и через второй детектор - к второму входу первого ключа, выход которого подключен к первой обкладке первой емкости, вторая обкладка которой и первая обкладка второй емкости соединены с вторым входом второго компаратора, выход которого соединен с первым входом второго ключа, второй выход первого компаратора соединен с первым входом третьего ключа, выходы второго и третьего ключей соединены с первыми входами первого и второго измерителей соответственно, первый выход генератора пилообразных напряжений подключен к входу формирователя импульсов, выход которого соединен с третьим входом первого ключа и вторыми входами измерителей, второй выход генератора пилообразных напряжений подключен к входу генератора частотно-модулированных импульсов, первый выход которого соединен с задатчиком механических колебаний, второй - с вторыми входами второго и третьего ключей, а вторая обкладка второй емкости соединена с шиной нулевого питания.

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

| Standard test methed for shock-absorb ny properties of playing suzface system and metirials, Anna book of ASTM Standards, Philadelphia, 1986 | |||

| В.К.Апестин и др | |||

| Испытания и оценка прочности нежестких дорожных одежд | |||

| М.,Транспорт, 1977, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1993-01-15—Публикация

1991-01-28—Подача