Изобретение относится к области электроакустики и может быть использовано при изготовлении электродинамических громкоговорителей.

Известен способ сборки электродинамического громкоговорителя, по которому тгрижимная прокладка изготавливается в виде секторов, на воротник диффузора наносится клей, затем укладывают секторы, зажимают в приспособлении и выдерживают при температуре в течение 5-10 мин.

Такой способ сопряжен с большой трудоемкостью сборки громкоговорителя, а изготовление секторов - с низким коэффициентом использования материала.

Известен способ изготовления подвеса диффузора для громкоговорителя, заключающийся в формовании в полости формы собственного гофра, после чего в кольцевую формовочную часть матрицы вводят смолу и на верхней поверхности края подвеса формуют кольцо. Отформованный подвес склеивают с конусом диффузора; центрирующей шайбой и звуковой катушкой, а затем всю подвижную систему собирают с магнитной цепью на диффузородержателе с применением клея.

К недостаткам известного способа следует отнести высокую трудоемкость процесса изготовления подвеса с прокладкой,

Процесс требует предварительного изготовления кольцевой заготовки, затем формования ее под давлением при температуре, после чего необходимо время на полимеризацию материала, введенного через инжекционный канал в формовочную часть матрицы.

Далее следуют традиционные операции по сборке подвижной системы -приклейка к конусу диффузора подвеса, центрирующей шайбы, звуковой катушки, а затем всю подвижную систему приклеивают по периферийной кольцевой поверхности к диффузородержателю. Операции по изгоXI00 00

ел о ю

товлению кольцевой прокладки и сборке подвижной системы на диффузородержателе выполняются на разных рабочих местах с применением операционной оснастки, что обуславливает длительный технологический цикл.

Целью изобретения является снижение трудоемкости изготовления громкоговорителя.

Поставленная цель достигается тем, что в известном способе сборки громкоговорителя прижимную прокладку и ушки крепления отливают из пластмассы, тем самым закрепляют подвижную систему на диффузородержателе, имеющем по наружному контуру отбортовку высотой меньшей, чем толщина прокладки.

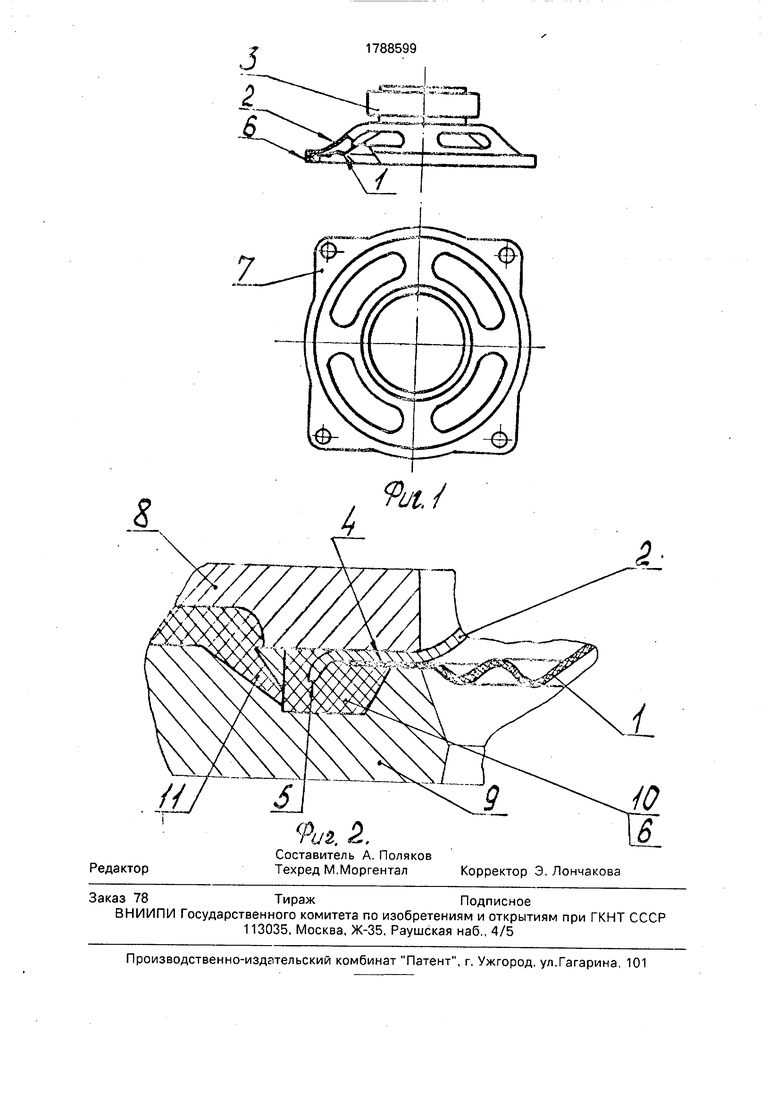

Изобретение поясняется фиг. 1 и 2.

Подвижная система 1 примыкает к диф- фузородержателю 2 магнитной цепи 3 по кольцевой периферийной поверхности 4. Отбортовка 5 диффузородержателя 2 обеспечивает закрепление на последнем прижимной прокладки 6, которая в свою очередь, фиксирует положение и закрепляет подвижную систему 1 на диффузородержателе 2. Высота отбортовки 5 должна быть меньше толщины прокладки б на величину, обеспечивающую технологические условия отливки прокладки 6. Конфигурацией прокладки 6 предусматривают отливку необходимого для закрепления громкоговорителя в аппаратуре количества ушек 7.

Порядоксборки полредложенному способу следующий.

Собранные, с применением центрирующей втулки, подвижная система и диф- фузородержатель магнитной цепи устанавливаются в гнезда многоместной пресс-формы и зажимают плитами 8 и 9. При этом образуется литьевая полость 10, которая через точечный литник 11 заполняется пластмассой, образуя профиль прокладки 6 с ушками 7. При размыкании плит громкоговоритель выталкивается, при этом точечный литник 11 срезается. Отлитая прокладка 6 одновременно со своим функциональным назначением обеспечивает соединение по поверхности 4 диффузородержателя 2 с подвижной системой 1.

Описанный способ реализовывается в многоместной пресс-форме на вертикальном литьевом двухпозиционном термопла- ставтомате.

Опытные образцы громкоговорителя 0,5ГДШ-1 были собраны в одноместной стационарной пресс-форме. В качестве материала прокладки был применен полиэтилен. Трудоемкость сборки подвижной системы с

диффузородёржателем сократилась более чем в 3 раза.

Использование предлагаемого способа сборки громкоговорителя обеспечивает по сравнению с существующими способами

следующие преимущества: снижение трудоемкости за счет совмещения процесса изготовления прокладки и сборки подвижной системы с диффузородёржателем магнитной цепи и исключения клеевого шва для

приклейки подвижной системы к диффу- зородержателю; возможность автоматизации процесса по заявленному способу; исключение брака по некачественной приклейке подвижной системы к диффузородержателю, т.к. условиями сборки исключается возможность частичного неприлегания обоих сочленяемых поверхностей; улучшается система внешнего вида громкоговорителя.

Ф о р м у л а и з о б р е т е н и я Способ изготовления громкоговорителя, включающий формование с помощью

пресс-формы кольцевой прокладки на верхней поверхности края подвеса диффузора и отливку ее путем введения в литьевую инжекционную полость пресс-формы пластической массы, отличающийся тем,

что, с целью повышения технологичности процесса изготовления и снижения его трудоемкости, формование и отливку кольцевой прокладки осуществляют одновременно с формованием и отливкой края

диффузородержателя в литьевой инжекци- онной полости пресс-формы, при этом отбортовку края диффузородержателя выполняют высотой, меньшей высоты кольцевой прокладки, а в качестве пластической

массы используют пластмассу низкой плотности,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ГРОМКОГОВОРИТЕЛЬ | 2004 |

|

RU2272366C2 |

| Динамический громкоговоритель | 1984 |

|

SU1275791A1 |

| СПОСОБ СБОРКИ ГРОМКОГОВОРИТЕЛЯ | 1996 |

|

RU2098926C1 |

| Способ сборки электродинамического громкоговорителя | 1987 |

|

SU1700772A1 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ГРОМКОГОВОРИТЕЛЬ | 2001 |

|

RU2213431C2 |

| ДИНАМИЧЕСКИЙ ГРОМКОГОВОРИТЕЛЬ С ПЛОСКОЙ ГОФРОВОЙ И ЯЧЕИСТОЙ МЕМБРАНОЙ | 2015 |

|

RU2597656C1 |

| Динамический громкоговоритель | 1987 |

|

SU1716623A1 |

| Электродинамический громкоговоритель | 1990 |

|

SU1753625A1 |

| Электродинамический громкоговоритель с легкосъемным модулем подвижной части | 2021 |

|

RU2769304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗОРА ГРОМКОГОВОРИТЕЛЯ | 1991 |

|

RU2006184C1 |

Использование: электроакустика, в частности изготовление электродинамических громкоговорителей. Сущность изобретения: способ включает формование с помощью пресс-формы кольцевой прокладки на верхней поверхности края подвеса диффузора и отливку ее путем введения в литьевую инжекционную полость пресс-формы пластмассы низкой плотности. При этом формирование и отливку кольцевой прокладки осуществляют одновременно с формованием и отливкой края диффузородержа- теля в литьевой инжекционной полости пресс-формы. Причем отбортовку края диффузородержателя выполняют с высотой, меньшей высоты кольцевой прокладки. 2 ил,

| Шифман Д.Х | |||

| Громкоговорители | |||

| Конструирование и производство, М-Л.: Энергия, 1965 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-20—Подача