Изобретение относится к громкоговорителям, в частности к способам изготовления диффузоров громкоговорителей, и может быть использовано при изготовлении электродинамических громкоговорителей, предназначенных для высококачественных акустических систем.

Известен способ изготовления диффузора громкоговорителя, включающий отливку заготовки диффузора и ее сушку до достижения заданной влажности.

Недостатком известного способа изготовления громкоговорителя является сложность получения заданной геометрической формы диффузора.

Наиболее близким по своей технической сущности к изобретению является способ изготовления диффузора громкоговорителя, включающий отливку заготовки диффузора, формирование диффузора и сушку до достижения заданного значения влажности.

Недостатком известного способа изготовления диффузора громкоговорителя является плохие акустические свойства диффузора, вызываемые его малой механической прочностью и большой объемной массой. Последнее объясняется тем, что при формировании диффузора производят прессование давлением заготовки диффузора. Прессование давлением осуществляют посредством пуансона и матрицы, поверхности которых являются точным повторением противоположных поверхностей диффузора. Подобное прессование давлением приводит к нарушению структуры бумажно-волокнистой массы, из которой состоит заготовка диффузора, что в значительной степени снижает механическую прочность готового диффузора.

Целью изобретения является улучшение акустических свойств диффузора за счет повышения его механической прочности и уменьшения его объемной массы.

Для этого в способе изготовления диффузора громкоговорителя, включающем отливку диффузора путем опускания сетчатой матрицы в емкость с жидкой массой насасыванием массы на сетчатую матрицу, подъем сетчатой матрицы из массы, обезвоживание слоя массы на сетчатой матрице, сушку диффузора до достижения заданного значения остаточной влажности путем прессования его при 170-200оС и снятии полученного диффузора с сетчатой матрицы, отливку диффузора производят на перфорированном (с поверхностью сита) шаблоне путем опускания перфорированного шаблона, имеющего форму и размеры внутренней поверхности диффузора, в емкость с жидкой массой насасыванием массы на перфорированный шаблон, подъем перфорированного шаблона из массы, обезвоживание слоя массы диффузора до 80-85% относительной влажности с помощью действия воздуха, засасываемого тем же вакуумом через перфорацию шаблона, после чего перфорированный шаблон вместе со слоем влажной массы диффузора помещают в вакуум-сушильную камеру и осуществляют сушку диффузора под вакуумом при 50-200оС, а снятие готового диффузора с перфорированного шаблона производят путем установки в вакуум-сушильной камере специального контрвакуумного перфорированного шаблона, имеющего форму и размеры наружной поверхности диффузора.

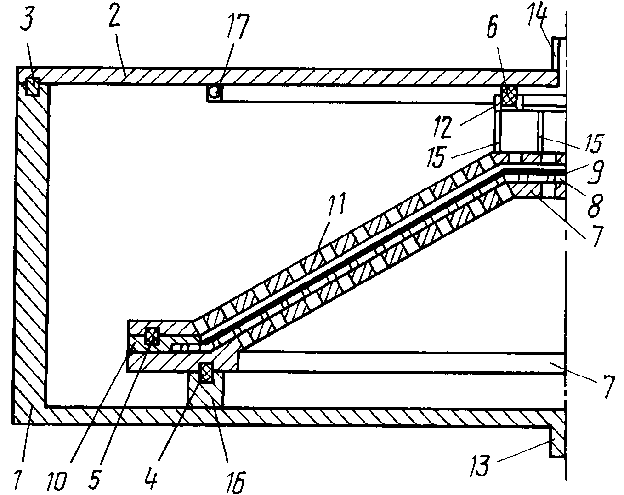

На чертеже приведено схематическое изображение одного из возможных вариантов устройства для осуществления предлагаемого способа изготовления диффузора громкоговорителя.

На чертеже изображено предлагаемое устройство.

Оно содержит герметизированную камеру, состоящую из стаканообразного кожуха 1, выполненного с патрубком 13 и крышки 2, выполненной с патрубком 14, кольцевые герметизирующие прокладки 3-6, перфорированный каркас 7, перфорированный шаблон 8, фиксирующее кольцо 10, контрвакуумный перфорированный шаблон 11, уплотнительное кольцо 12, шпильки 15 (6 штук), опорное кольцо 16, нагреватель 17. Крышка 2 сопряжена через кольцевую герметизирующую прокладку 3 с торцом стаканообразного кожуха 1, а перфорированный каркас 7 и перфорированный шаблон 8 сопряжены с опорным кольцом 16 через кольцевую герметизирующую прокладку 4. Контрвакуумный перфорированный шаблон 11 фиксируется между диффузором 9 и крышкой 2 через кольцевые герметизирующие прокладки 5 и 6. Патрубок 13 соединен с вакуумным насосом и краном, связывающим камеру с атмосферой, а патрубок 14 также соединен с вакуумным насосом и с камерой подогрева воздуха через дроссельный вентиль (не показан). Перфорированный шаблон 8 с внутренней поверхностью диффузора выполнен с расположенными ситообразно отверстиями, которые могут, например, иметь диаметр 0,4-1,0 мм. При этом отверстия расположены на поверхности перфорированного шаблона 8 внутренней поверхности диффузора в вершинах треугольников, каждая сторона которых равна, например, двум диаметрам отверстий. Перфорированный шаблон 8 установлен на перфорированном каркасе 7 с отверстиями, например, диаметром 3 мм, и крепится на нем фиксирующим кольцом 10. Шаблон 8 и каркас 7 используются для отделения массы от воды, формирования диффузора при насасывании массы на шаблон, имеющего форму и размеры внутренней поверхности диффузора, а также пропускания паровоздушной смеси при сушке диффузора. Контрвакуумный перфорированный шаблон 11, внутренняя сторона которого имеет форму и размеры наружной поверхности диффузора с отверстиями, имеющими, например, диаметр 3 мм, используется для пропускания тепла от нагревателя 17 и камеры подогрева воздуха в сторону диффузора 9 и снятия высушенного диффузора 9 с перфорированного шаблона 8.

Изготовление диффузора громкоговорителя происходит следующим образом. Отливку диффузора 9 производят путем опускания перфорированного (с поверхностью сита) шаблона 8, закрепленного фиксирующим кольцом 10 на перфорированном каркасе 11 и установленного на аппарате для отливки диффузоров, в жидкую массу, например, из бумажно-волокнистой массы (концентрация 0,1-0,2% ). При открытии крана на трубопроводе к вакуумному насосу внутри перфорированного шаблона 8 создается разряжение. Под действием разряжения происходит просасывание воды сквозь перфорированный шаблон 8 при одновременном оседании волокон на самом перфорированном шаблоне 8. После определенного периода отсасывания в зависимости от желаемой толщины стенок диффузора 9 перфорированный шаблон 8 вместе с головкой аппарата поднимается из массы. Под действием воздуха, засасываемого тем же вакуумом, слою массы на перфорированном шаблоне 8 дают обезводиться до 80-85% относительной влажности, после чего перфорированный шаблон 8 с отлитой массой диффузора 9 снимают вместе с перфорированным каркасом 11 с головки литьевого аппарата, переносят его в вакуум-сушильную камеру и устанавливают на опорное кольцо 16, после чего на перфорированный шаблон 8 устанавливают контрвакуумный перфорированный шаблон 11. Крышка 2 вакуум-сушильной камеры закрывается, включается вакуумный насос. После создания в вакуум-сушильной камере разряжения с остаточным давлением 0,04-0,1 ат производят сушку массы диффузора 9 в общем случае при температуре в пределах 50-200оС. При значениях температуры ниже 50 и выше 200оС не обеспечивается получение высокой механической прочности диффузора и его достаточно малой объемной массы. В случае, если масса диффузора 9 выполнена из бумажно-волокнистой массы, достаточно нагревание массы до температуры в пределах от 50 до 100оС. Оптимальным значением температуры, до которой необходимо нагревать массу диффузора 9, выполненную из бумажно-волокнистой массы, является температура, равная 75-95оС. Для сушки бумажно-волокнистой массы диффузора 9 достаточно подачи в вакуум-сушильную камеру с помощью дроссельного вентиля теплого воздуха из камеры подогрева с температурой 75-95оС, не снижая в вакуум-сушильной камере разряжения с остаточным давлением 0,2-0,25 ат. Продолжительность сушки массы диффузора 9 зависит от материала, веса массы, влажности массы, температуры сушки, величины вакуума в сушильной камере, производительности вакуумного насоса. Сушку производят до достижения заданного значения остаточной влажности материала диффузора в течение 1-15 мин, например в случае сушки бумажно-волокнистой массы при выше приведенных параметрах время сушки составляет 1-10 мин в зависимости от веса массы диффузора. Для сушки диффузора из материала, требующего температуру сушки свыше 100оС, включается в работу нагреватель 17.

По окончании сушки вакуумный насос переключается с патрубками 13 на патрубок 14, а патрубок 13 через кран соединяется с атмосферой. В результате этого готовый диффузор 9 насасывается на контрвакуумный перфорированный шаблон 11, что обеспечивает отделение его от поверхности перфорированного шаблона 8. Затем открывают крышку 2 вакуум-сушильной камеры, вынимают из камеры контрвакуумный перфорированный шаблон 11 и готовый диффузор 9.

Диффузор громкоговорителя, изготовленный предлагаемым способом, имеет разную структуру материала по его толщине. Слои материала, прилегающие к внутренней поверхности диффузора, уплотнены в результате воздействия вакуума (создания в камере остаточного давления 0,04-0,1 ат) и фиксировании слоя при сушке. Слои материала со стороны наружной поверхности в результате сушки с интенсивным испарением влаги под вакуумом принимают более рыхлую структуру, определяемую температурой сушки и вакуумом в камере сушки.

Технико-экономическая эффективность изобретения связана с повышением качества звучания за счет уменьшения объемной массы и увеличения механической точности диффузора. (56) Ицкович В. Д. Механизация и автоматизация производства динамических громкоговорителей, Л. : Энергия, 1956, с. 15-22.

Алдошина И. А. Электродинамические громкоговорители, М. : Радио и связь, 1989, с. 203-205.

Использование: в электроакустике, в частности в производстве диффузоров громкоговорителей. Сущность изобретения: способ предусматривает отливку заготовки диффузора, формирование его с помощью вакуумного воздействия с использованием перфорированного шаблона, сушку при 50 - 200С и снятие диффузора с помощью вакуума. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗОРА ГРОМКОГОВОРИТЕЛЯ, заключающийся в отливке заготовки диффузора, формировании диффузора в вакууме с помощью перфорированного шаблона, его сушке до достижения заданной влажности и снятия диффузора путем вакуума, отличающийся тем, что формирование диффузора осуществляют за счет принудительного вакуумного воздействия через отверстия перфорированного шаблона, после чего осуществляют сушку при 50 - 200oС.

Авторы

Даты

1994-01-15—Публикация

1991-11-25—Подача