Изобретение относится к энергетике и может быть применено в каналах МГД-генераторов, работающих на продуктах сгорания., .....

Известен электрод МГД-генератора, содержащий металлическую шину и скрепленный с шиной блок из разделенных зазорами керамических элементов, ориентированных поперек огневой поверхности блока и включающих области с разным составом керамики. Указанные области различаются типом проводимости: электронная проводимость керамики вблизи шины, ионная -у огневой поверхности, что необходимо для переноса тока между шиной и потоком плазмы.

Высокая температура и агрессивность движущейся среды, характерные для работы МГД-генератора, способствуют постепенной эрозии керамики, что сокращает срок службы электродов. Как правило, более

уязвима керамика с электронной проводимостью из-за более высокой упругости пара, чем у керамики с ионной проводимостью.

Цель изобретения - увеличение срока службы электрода.

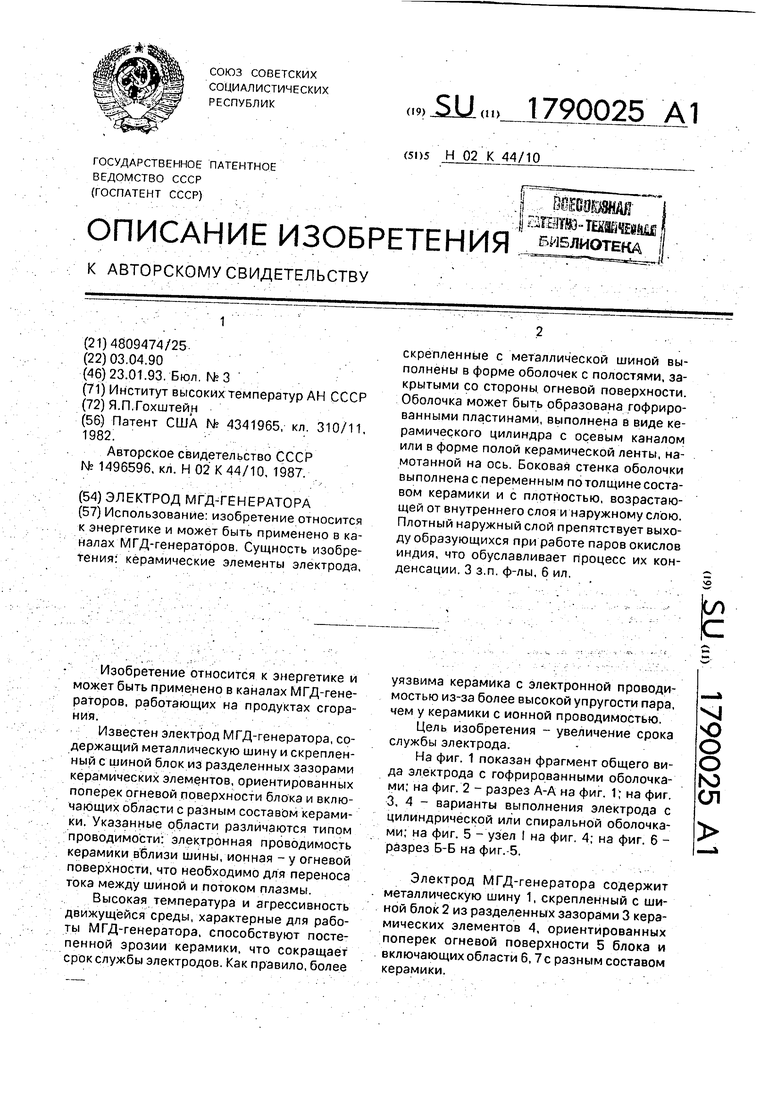

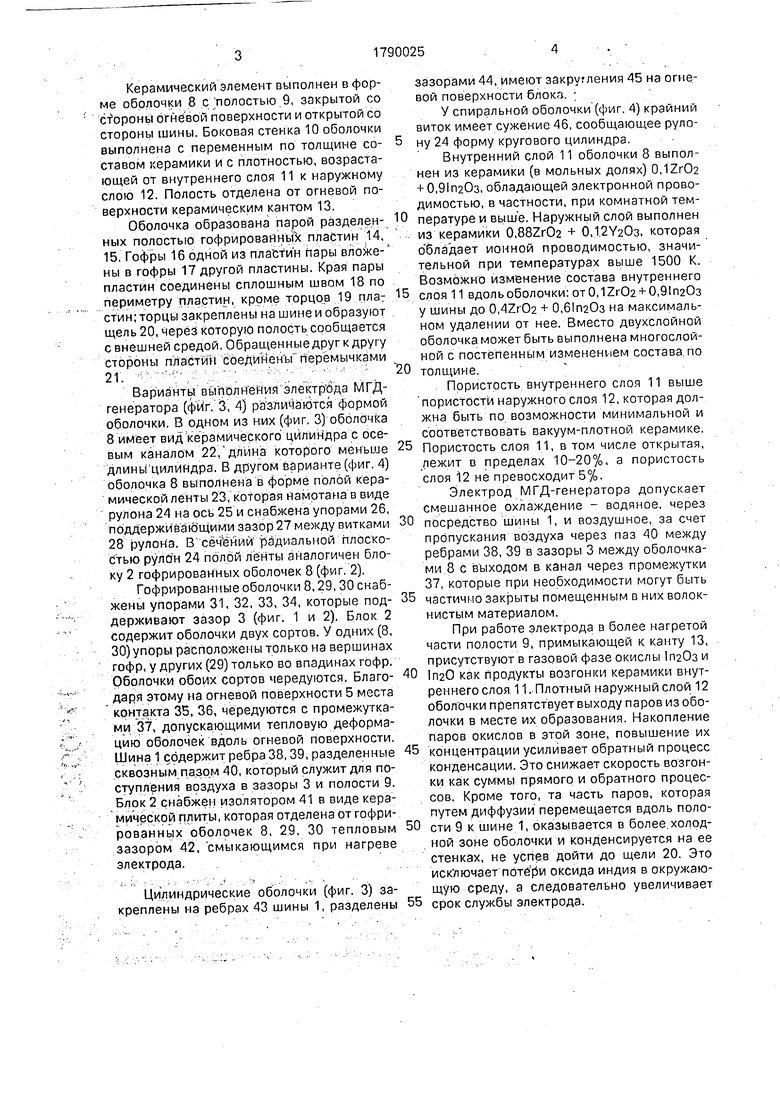

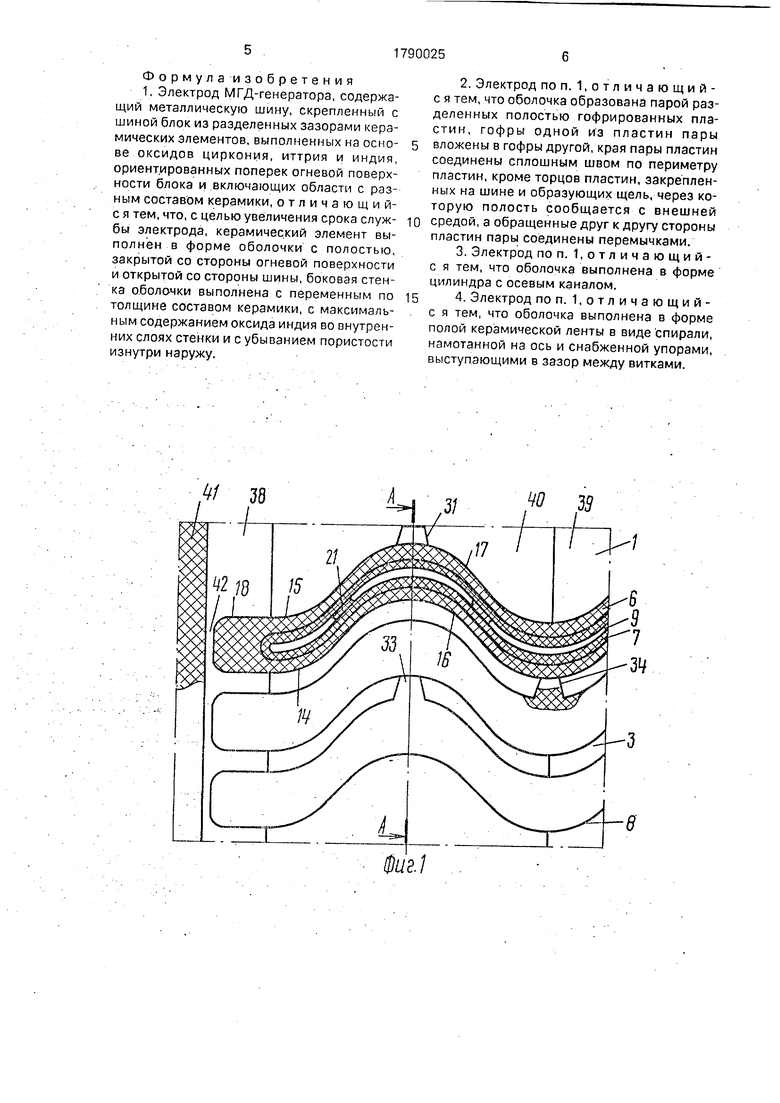

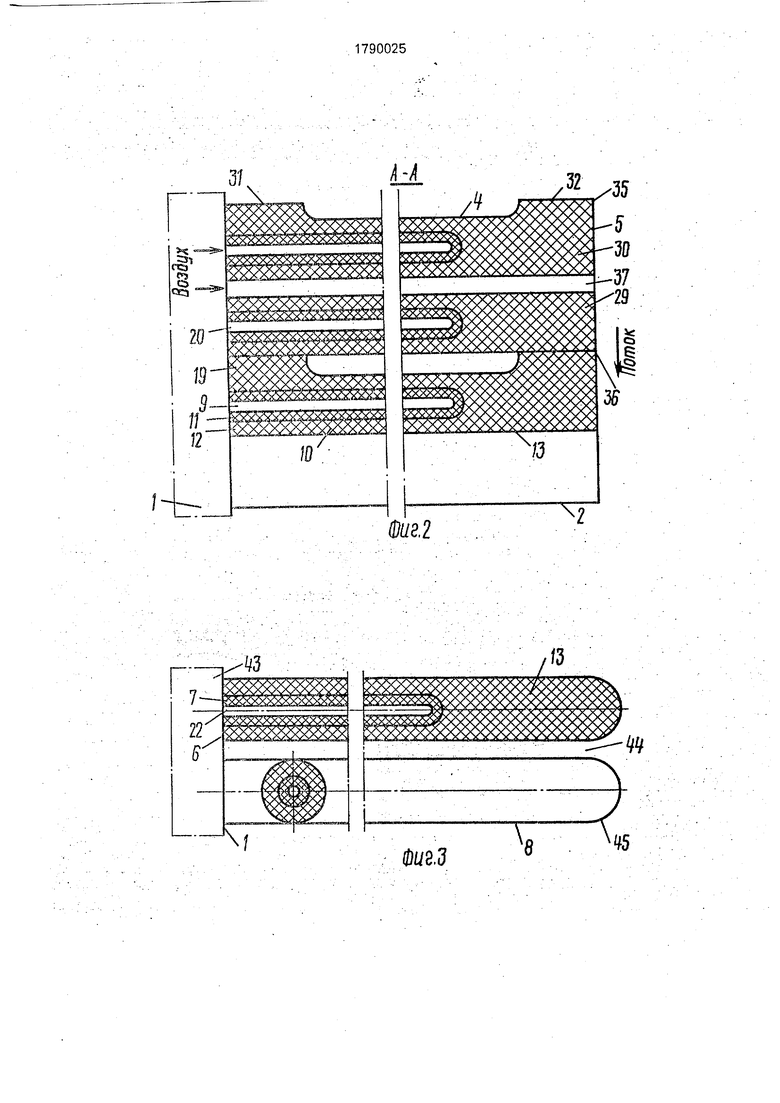

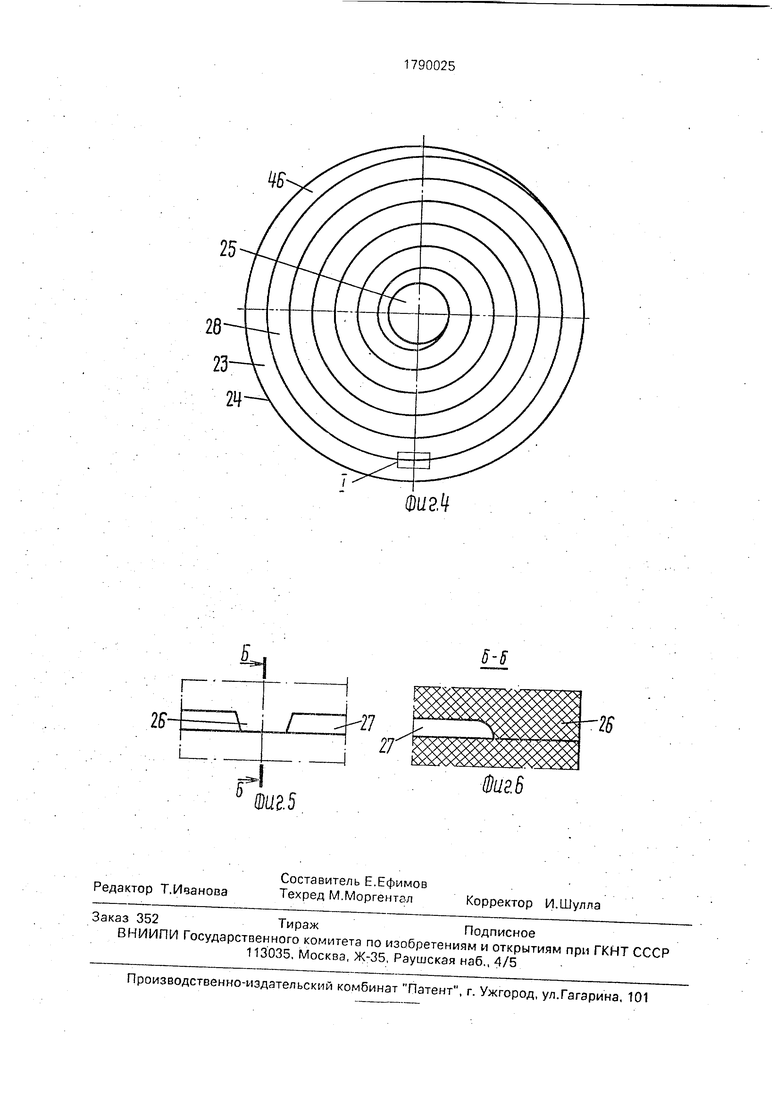

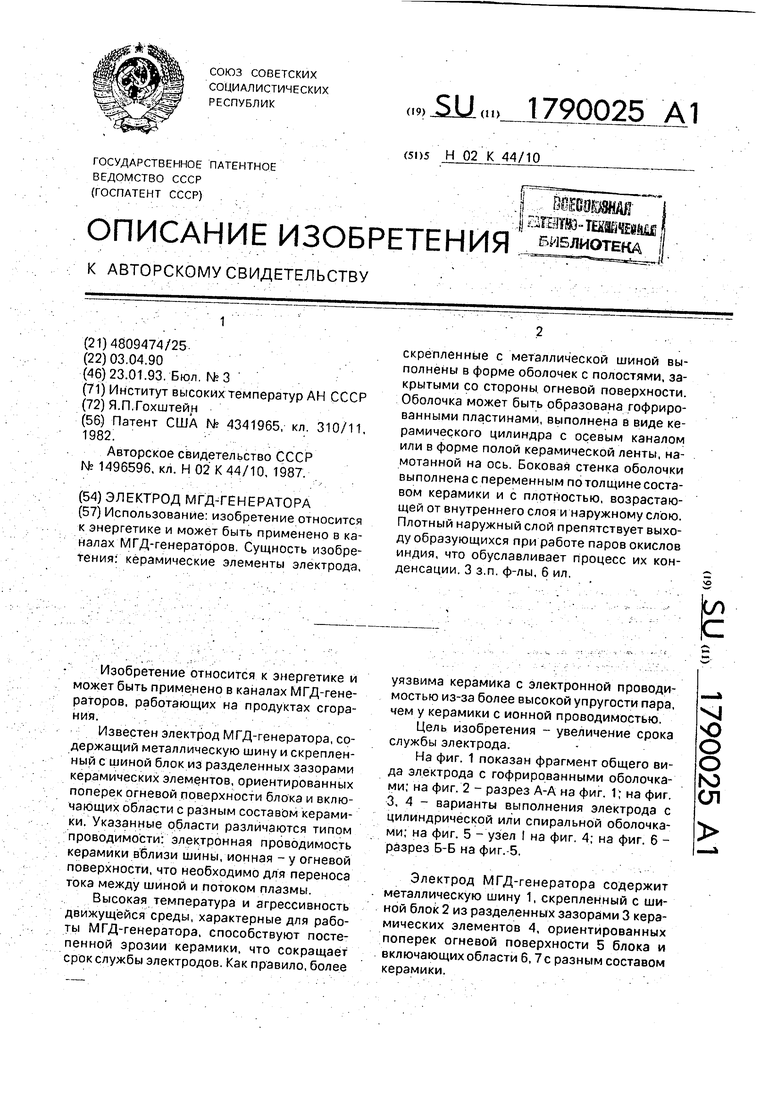

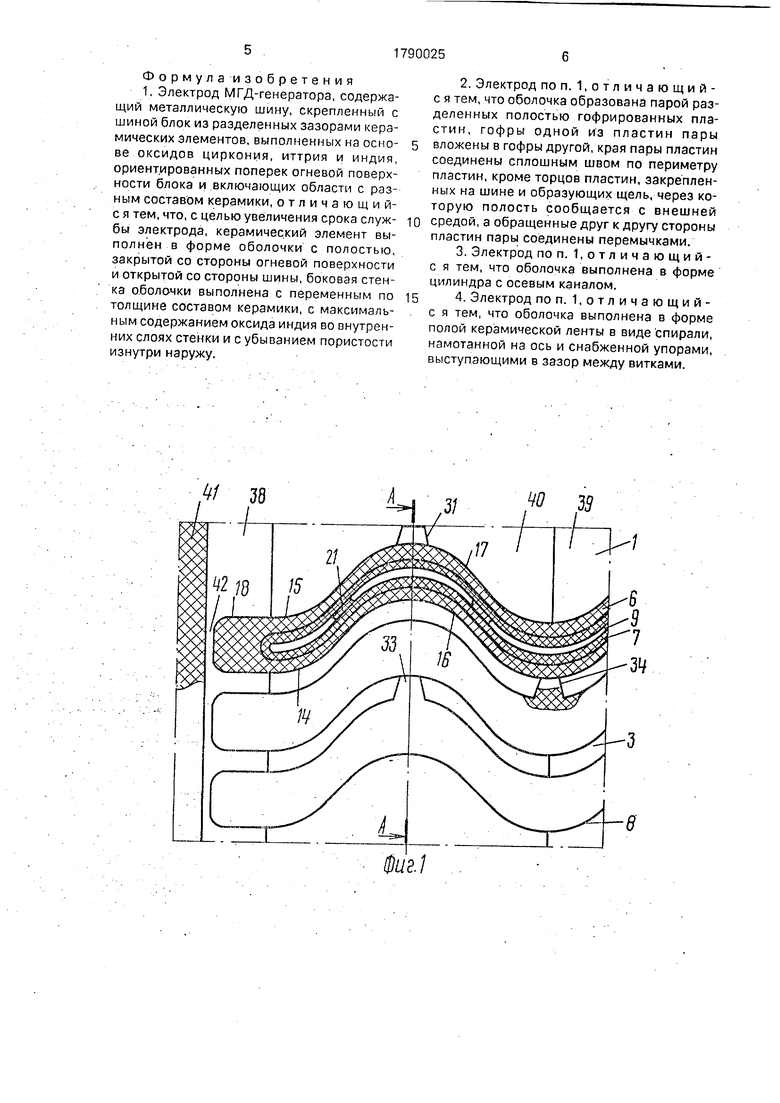

На фиг. 1 показан фрагмент общего вида электрода с гофрированными оболочками; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3, 4 - варианты выполнения электрода с цилиндрической или спиральной оболочками; на фиг. 5 - узел I на фиг. 4; на фиг. 6 - разрез Б-Б на фиг.-5.

Электрод МГД-генератора содержит металлическую шину 1, скрепленный с шиной блок 2 из разделенных зазорами 3 керамических элементов 4, ориентированных поперек огневой поверхности 5 блока и включающих области 6,7с разным составом керамики.

vj ЧЭ О О hO СЛ

Керамический элемент выполнен в форме оболочки 8 с; полостью.9, закрытой со стороны огневой поверхности и открытой со стороны шины. Боковая стенка 10 оболочки выполнена с переменным по толщине со- ставом керамики и с плотностью, возрастающей от внутреннего слоя 11 к наружному слою 12. Полость отделена от огневой поверхности керамическим кантом 13.

Оболочка образована парой разделен- ных полостью гофрированных пластин 14, 15. Гофры 16 одной из пластин пары вложены в гофры 17 другой пластины. Края пары пластин соединены сплошным швом 1.8 по периметру пластин, кроме торцов 19 пла; стин; торцы закреплены на шине и образуют щель 20, через которую полость сообщается с внешней средой. Обращенные друг к другу стороны пластин с бедйнен ы перемычками 21- -;-: ; -;;- - у- у

Варианты вы г)6лн ёнмя:элёктр бда МГД- генератора (фйУ. З, 4 различаются формой оболочки. В одном из них (фиг. 3) оболочка 8 имеет вид керамического цилиндра с осевым каналом 22, длина которого меньше длины цилиндра. В другом варианте (фиг. 4) оболочка 8 выполнена в форме полой керамической ленты 23, которая намотана в виде рулона 24 на ось 25 и снабжена упорами 26, поддержйваю щими зазор 27 между витками 28 рулона. В сечений радиальной плоскостью рулйн 24 полой ленты аналогичен блоку 2 гофрированных оболочек 8 (фиг. 2).

Гофрированные оболочки 8,29,30 снабжены упорами 3.1, 32, 33, 34, которые под- держивают зазор 3 (фиг. 1 и 2). Блок 2 содержит оболочки двух сортов. У одних (8, 30)упоры расположены только на вершинах гофр, у других (29) только во впадинах гофр. Оболочки обоих сортов чередуются. Благо- даря этому на огневой поверхности 5 места контакта 35, 36, чередуются с промежутками 37, допускающими тепловую деформацию оболочек вдоль огневой поверхности. Шина 1 содержит ребра 38,39, разделенные сквозным пазом 40, который служит для поступления воздуха в зазоры 3 и полости 9. БЛОК 2 снабжен изолятором 41 в виде кера- мичрскрй плиты, которая отделена от гофрированных оболочек 8, 29, 30 тепловым :зазором 42, смыкающимся при нагреве электрода.

Цилиндрические оболочки (фиг. 3) закреплены на ребрах 43 шины 1, разделены

зазорами 44, имеют закругления 45 на огневой поверхности блока, ;

У спиральной оболочки (фиг. 4) крайний виток имеет сужение 46, сообщающее рулону 24 форму кругового цилиндра.

Внутренний слой 11 оболочки 8 выполнен из керамики (в мольных долях) 0,1Zr02 + 0,91п20з, обладающей электронной проводимостью, в частности, при комнатной температуре и выше. Наружный слой выполнен из керамики O.SSZrOa + 0,1.2У20з, которая обладает ионной проводимостью, значительной при температурах выше 1500 К. Возможно изменение состава внутреннего слоя 11 вдоль оболочки: отО,12г02- -0,91п20з у шины до 0,4Zr02 + 0, на максимальном удалении от нее/Вместо двухслойной оболочка может быть выполнена многослойной с постепенным изменением состава.по толщине.

Пористость внутреннего слоя 11 выше пористости наружного слоя 12, которая должна быть по возможности минимальной и соответствовать вакуум-плотной керамике. Пористость слоя 11, в том числе открытая, лежит в пределах 10-20%, а пористость слоя 12 не превосходит 5%.

Электрод МГД-генератора допускает смешанное охлаждение - водяное, через посредство шины 1, и воздушное, за счет пропускания воздуха через паз 40 между ребрами 38, 39 в зазоры 3 между оболочками 8 с выходом в канал через промежутки 37, которые при необходимости могут быть частично закрыты помещенным в них волокнистым материалом.

При работе электрода в более нагретой части полости 9, примыкающей к канту 13, присутствуют в газовой фазе окислы 1п20з и п20 как продукты возгонки керамики внутреннего слоя 11,Плотный наружный слой 12 оболочки препятствует выходу паров из оболочки в месте их образования. Накопление паров окислов в этой зоне, повышение их концентрации усиливает обратный процесс конденсации. Это снижает скорость возгонки как суммы прямого и обратного процессов. Кроме того, та часть паров, которая путем диффузии перемещается вдоль полости 9 к шине 1, оказывается в более.холодной зоне оболочки и конденсируется на ее стенках, не успев дойти до щели 20. Это исключает потёр и оксида индия в окружающую среду, а следовательно увеличивает срок службы электрода.

Формул а изобретения 1, Электрод МГД-генератора, содержащий металлическую шину, скрепленный с шиной блок из разделенных зазорами керамических элементов, выполненных на основе оксидов циркония, иттрия и индия, ориентированных поперек огневой поверхности блока и включающих области с разным составом керамики, отличающий- с я тем, что, с целью увеличения срока службы электрода, керамический элемент выполнен в форме оболочки с полостью, закрытой со стороны огневой поверхности и открытой со стороны шины, боковая стенка о.болочки выполнена с переменным по толщине составом керамики, с максимальным содержанием оксида индия во внутренних слоях стенки и с убыванием пористости изнутри наружу.

2. Электрод по п. 1,отличающий- с я тем, что оболочка образована парой разделенных полостью гофрированных пластин, гофры одной из пластин пары

вложены в гофры другой, края пары пластин соединены сплошным швом по периметру пластин, кроме торцов пластин, закрепленных на шине и образующих щель, через которую полость сообщается с внешней

средой, а обращенные друг к другу стороны пластин пары соединены перемычками.

3. Электрод по п. 1, отличающий- с я тем, что оболочка выполнена в форме цилиндра с осевым каналом. 4. Электрод по п. 1,отличающий- с я тем, что оболочка выполнена в форме полой керамической ленты в виде спирали, намотанной на ось и снабженной упорами, выступающими в зазор между витками.

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод МГД-генератора | 1990 |

|

SU1817207A1 |

| Электрод МГД-генератора | 1990 |

|

SU1790024A1 |

| Электрод магнитогидродинамического генератора | 1987 |

|

SU1496596A1 |

| ЭЛЕКТРОД МГД-ГЕНЕРАТОРА | 1991 |

|

RU2028710C1 |

| Электродная стенка магнитогидродинамического генератора | 1989 |

|

SU1698941A1 |

| КАНАЛ МГД-ГЕНЕРАТОРА | 1991 |

|

RU2018202C1 |

| КАНАЛ МГД-ГЕНЕРАТОРА | 1991 |

|

RU2028712C1 |

| Канал МГД-генератора | 1991 |

|

SU1831754A3 |

| Устройство для изготовления оболочек с продольными гофрами | 2024 |

|

RU2836372C1 |

| Канал МГД-генератора | 1991 |

|

SU1831755A3 |

Использование: изобретение относится к энергетике и может быть применено в каналах МГД-генераторов. Сущность изобретения: керамические элементы электрода, скрепленные с металлической шиной выполнены в форме оболочек с полостями, закрытыми со стороны, огневой поверхности. Оболочка может быть образована гофрированными пластинами, выполнена в виде керамического цилиндра с осевым каналом или в форме полой керамической ленты, намотанной на ось. Боковая стенка оболочки выполненас переменным по толщине составом керамики и с плотностью, возрастающей от внутреннего слоя и наружному слою. Плотный наружный слой препятствует выходу образующихся при работе паров окислов индия, что обуславливает процесс их конденсации. 3 з.п. ф-лы, 6 ил. Ё

ша5

| Патент США ISfe 4341965, кл | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

| , Авторское свидетельство СССР № 1496596, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-23—Публикация

1990-04-03—Подача