Изобретение относится к обработке металлов давлением, а именно к изготовлению оболочек с продольными гофрами.

Оболочки с продольными гофрами могут быть использованы в теплообменных аппаратах. Наличие гофр, и как следствие увеличенная площадь поверхности, позволяют значительно повысить КПД установки за счет улучшения отвода тепла от стенок трубы к теплоносителю. Также оболочки с гофрами могут быть использованы в качестве ребер жесткости в многослойных конструкциях, например, в корпусах летательных аппаратов.

Известно устройство по способу изготовления крутоизогнутых тонкостенных труб заданного профиля (патент РФ №2521167, МПК8 B21D 9/08, опубл. 27.06.2014, бюл. №18), в котором используется устройство, состоящее из сборной матрицы, разрядного устройства с рабочей жидкостью. Заготовку размещают внутри полуматриц сборной матрицы, где она центрируется, затем эту матрицу устанавливают в отверстие нижней плиты пресса, а сверху на нее - корпус разрядного устройства с электродами и отверстиями для прохождения рабочей жидкости. На корпус подается усилие, под действием которого полуматрицы сдвигаются, при этом поперечное сечение заготовки принимает форму, близкую к форме матрицы. После этого полость заготовки заполняют рабочей жидкостью, которая контактирует с электродами, а затем на электроды разрядного устройства подают высоковольтный импульсный разряд, формирующий в жидкости ударную волну, благодаря которой заготовка принимает форму матрицы и калибруется по ее внутренней поверхности.

Недостатком устройства является низкая производительность, необходимость использования специализированного оборудования, а именно разрядного устройства, а также сложности в герметизации устройства.

Также известно устройство для гофрирования труб (патент РФ №2205715, МПК8 B21D 15/04, B21D 11/06, опубл. 10.06.2003), которое включает в себя корпус, на котором установлены силовые цилиндры, каждый из которых имеет рабочую и возвратную полости и выходное звено, выполненное в виде поршня и штока; на последнем установлены ограничитель рабочего и возвратного ходов. Шток зафиксирован шпонкой от вращения относительно корпуса силового цилиндра, который фланцами зафиксирован от осевого смещения относительно корпуса с возможностью вращения вокруг своей оси с фиксацией угла стопором. На ближнем к оси устройства конце штока установлена ось, на которой смонтирован формующий диск. Синхронизирующие цилиндры, жестко скрепленные друг с другом, и их выходные звенья, выполненные, например, в виде плунжеров, также жестко скрепленных друг с другом, снабжены приводом их относительного перемещения, в качестве которого может быть использован любой известный тип привода, например, механический, электромеханический, электрогидравлический и т.п. Гидроцилиндр имеет полость. Каждый синхронизирующий цилиндр имеет полость, трубопроводом соединенную с соответствующим блоком двухходовых распределительных аппаратов, один из которых двухпозиционный, а два других - трехпозиционные. Блок соединен трубопроводом и соответственно с рабочей и возвратной полостями соответствующего силового цилиндра. К блоку подведены напорная и сливная магистрали. Рабочая полость силового цилиндра снабжена аппаратом регулирования давления, в качестве которого может быть использован, например, предохранительный клапан, реле давления или любой другой известный аппарат; указанные аппараты могут использоваться как по отдельности, так и совместно. Обрабатываемую труб размещают между формующими дисками по оси устройства.

Недостатком устройства является высокая конструктивная сложность устройства, ограниченность в количестве формируемых гофр, что связано с конструктивными особенностями устройства.

Наиболее близким к предлагаемому техническому решению является устройство для получения рифлей на наружной поверхности цилиндрической оболочки (патент РФ №2762688, МПК8 В21К 21/00, B21J 5/12, В21С 37/20, B21D 17/02, опубл. 22.12.2021, бюл. №36), принятый за прототип, содержащее нижнюю плиту, на которой крепежными винтами закреплена крышка, удерживающая полую рабочую оправку с продольным разрезом и нанесенными на внутренней поверхности выступами. На нижней плите установлены толкатели с выталкивателем и пуансон, на котором базируется цилиндрическая оболочка. На верхней плите на стойках установлена матрица для обжима.

Недостатком устройства является невозможность получения гофрированных оболочек, то есть оболочек, с переменным наружным и внутренним диаметром.

Задачей технического решения является расширение технологических возможностей изготовления оболочек с продольной гофрированной стенкой.

Технический результат заключается в расширении технологических возможностей устройства за счет возможности получения оболочек с продольной гофрированной стенкой.

Для решения поставленной задачи предлагается устройство для изготовления оболочек с продольными гофрами, содержащее нижнюю плиту, на которой установлен пуансон, верхнюю плиту, на которой закреплены стойки, длина которых не менее высоты рабочей части пуансона, с установленной на них матрицей. В устройство дополнительно введены кольцевой упор, выполненный по форме поперечного сечения получаемой гофрированной оболочки, подпружиненные съемники, при этом наружная рабочая поверхность пуансона выполнена по форме формируемых продольных гофр с возможностью контакта с внутренней поверхностью кольцевого упора, рабочая поверхность полости матрицы выполнена по форме формируемых продольных гофр с конусной заходной частью, на матрице закреплена крышка, в пазах которой установлены подпружиненные съемники, причем крышка выполнена с пазами и круглым внутренним отверстием, которое больше полости матрицы.

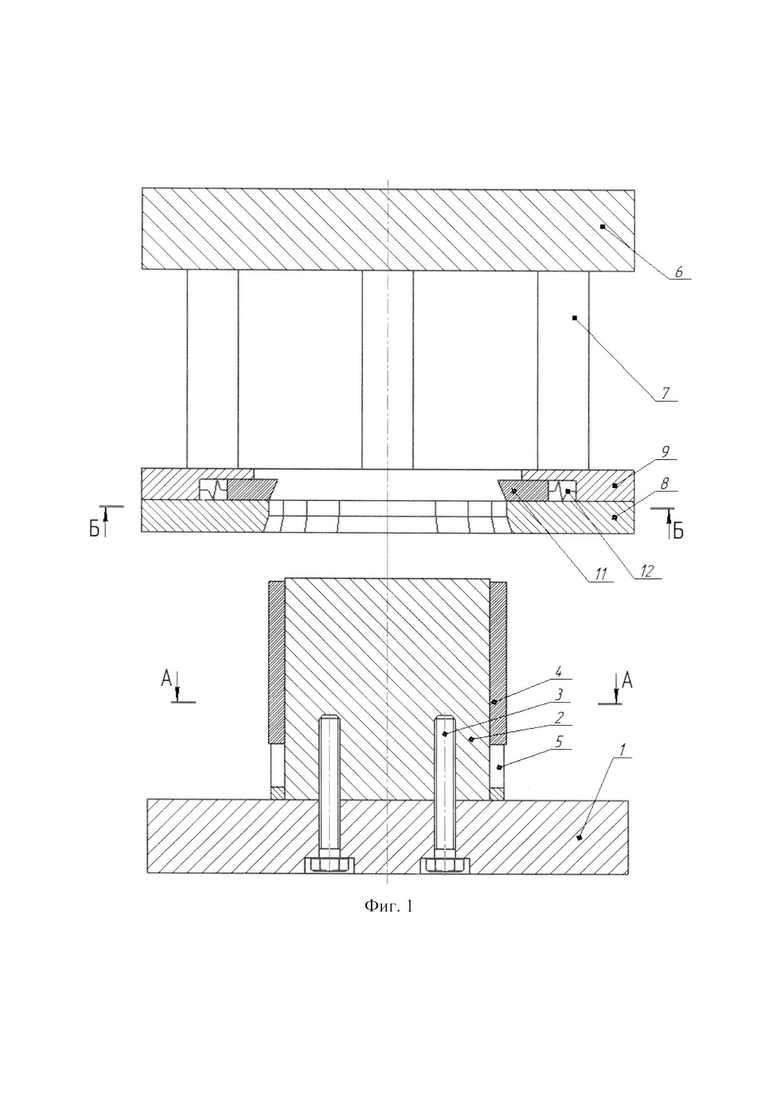

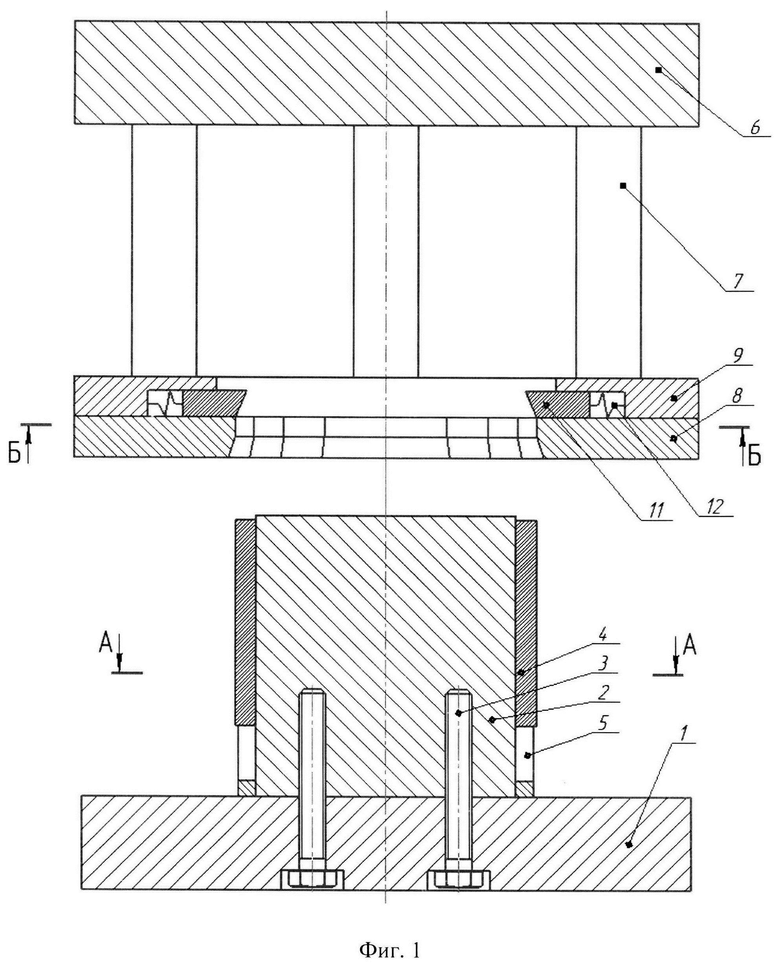

На фиг. 1 показано устройство перед началом операции изготовления оболочек с продольными гофрами.

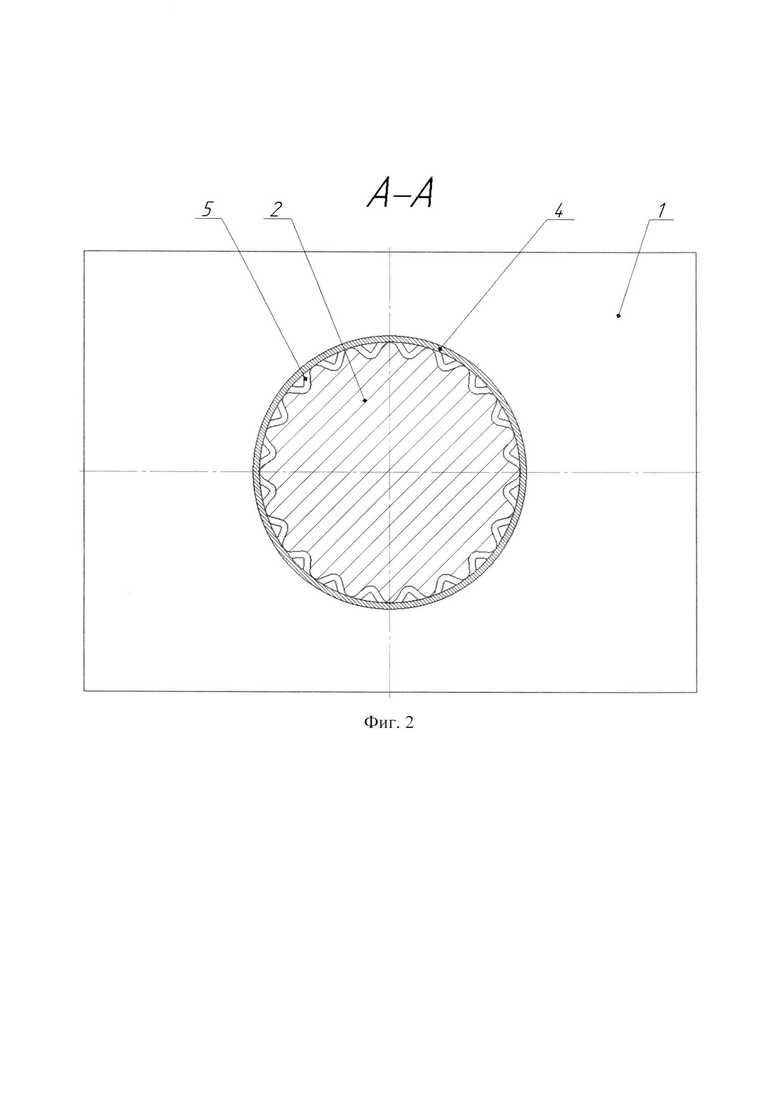

На фиг. 2 показано устройство в сечении А-А.

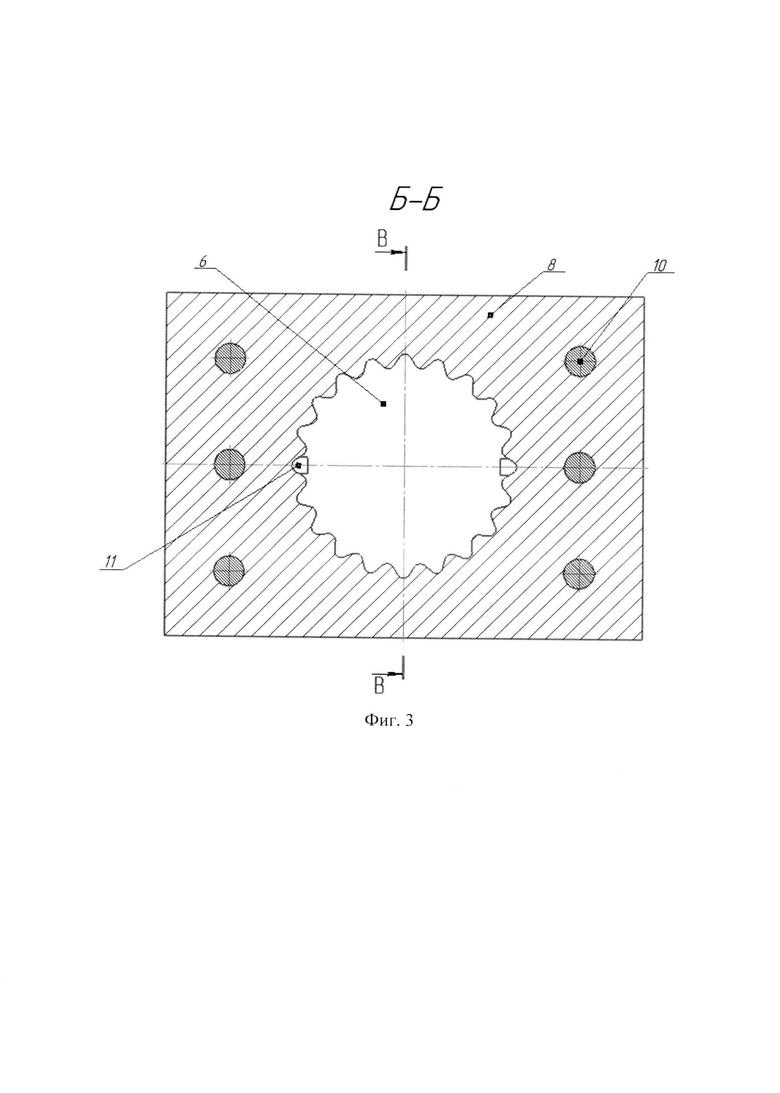

На фиг. 3 показано устройство в сечении Б-Б.

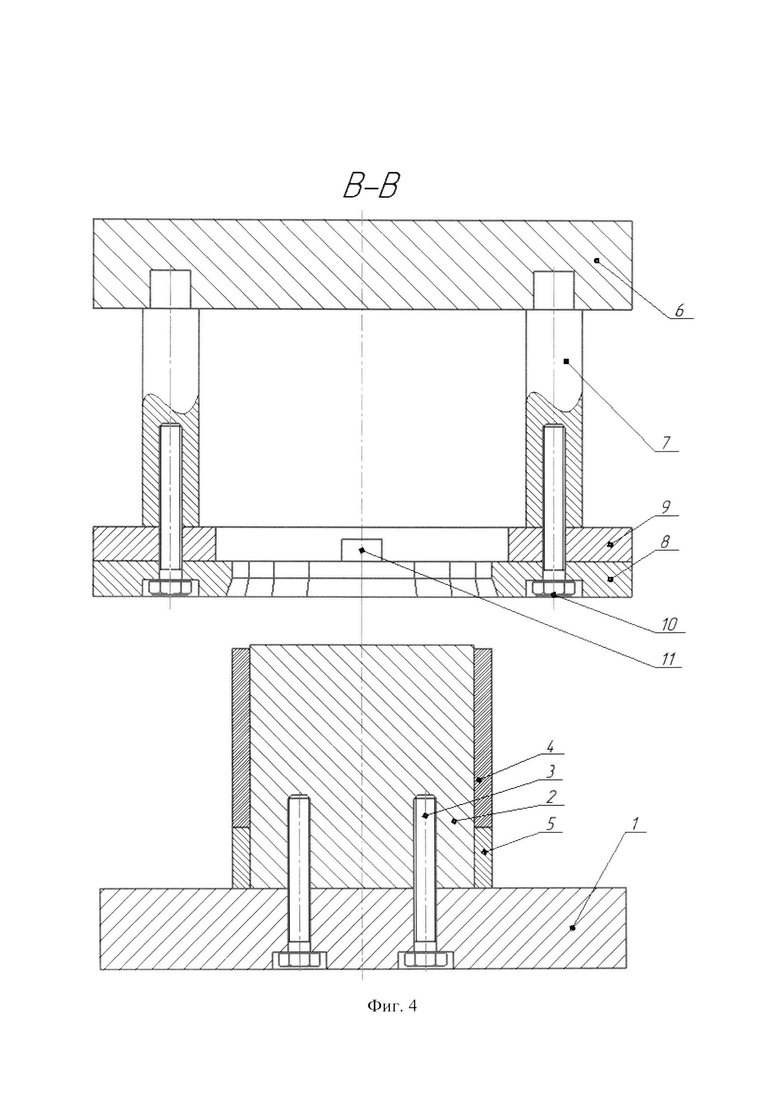

На фиг. 4 показано устройство в сечении В-В.

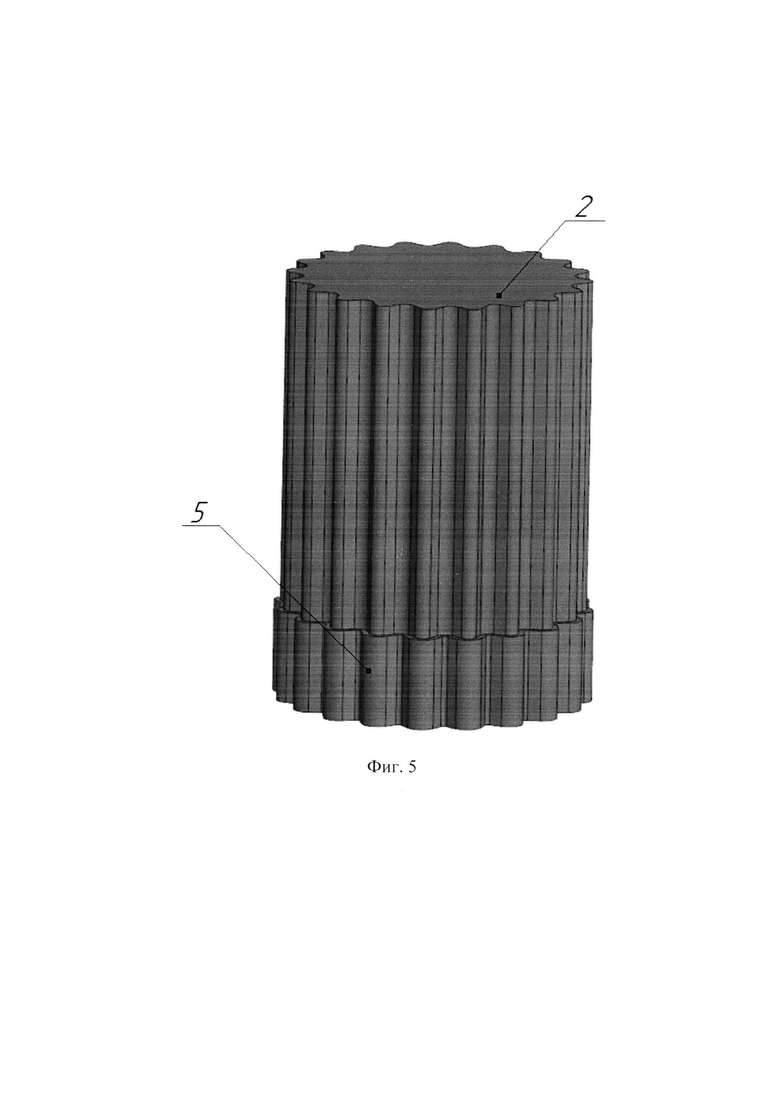

На фиг. 5 приведен пуансон с кольцевым упором, выполненные по форме продольных гофр оболочки после операции.

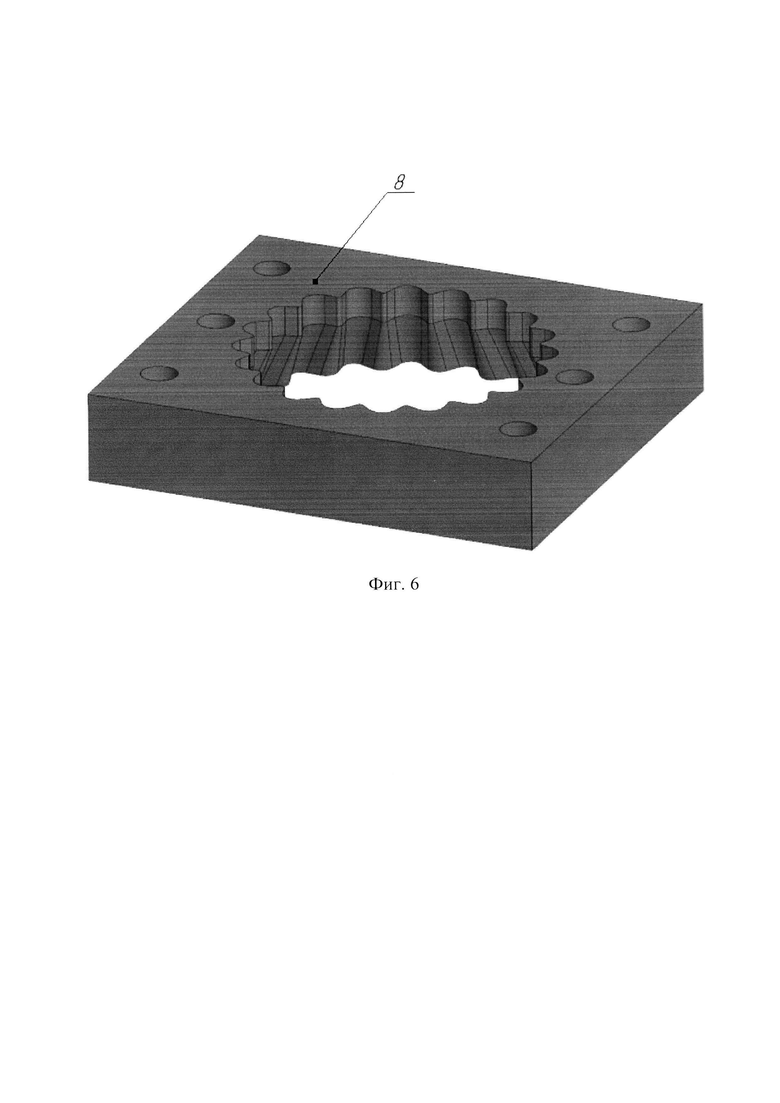

На фиг. 6 показана матрица для обжима, рабочая поверхность полости которой выполнена по форме продольных гофр с конусной заходной частью.

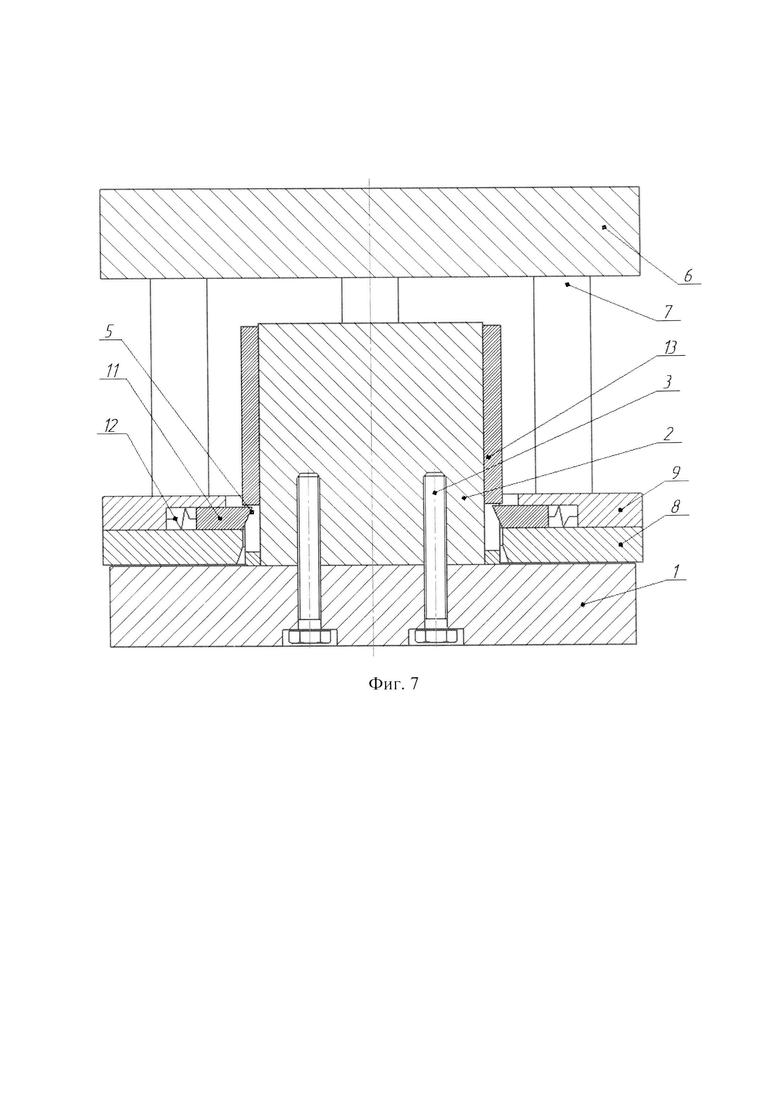

На фиг. 7 приведено устройство в конце рабочего хода.

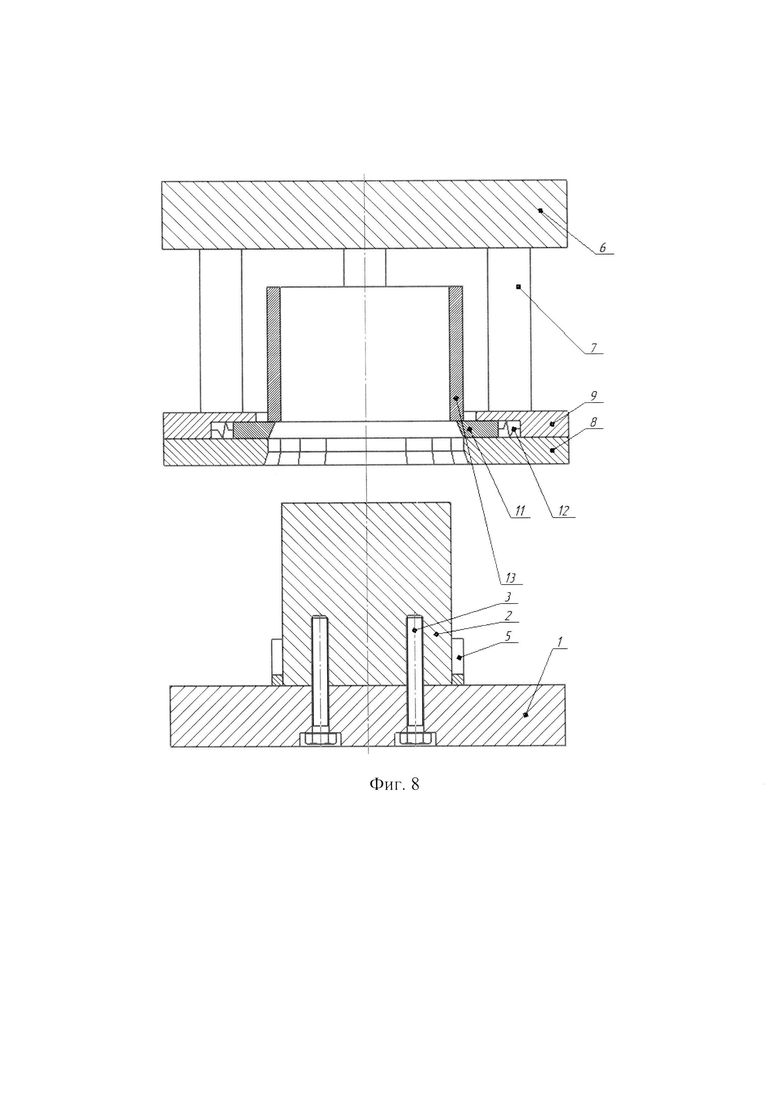

На фиг. 8 показано устройство после выполнения операции.

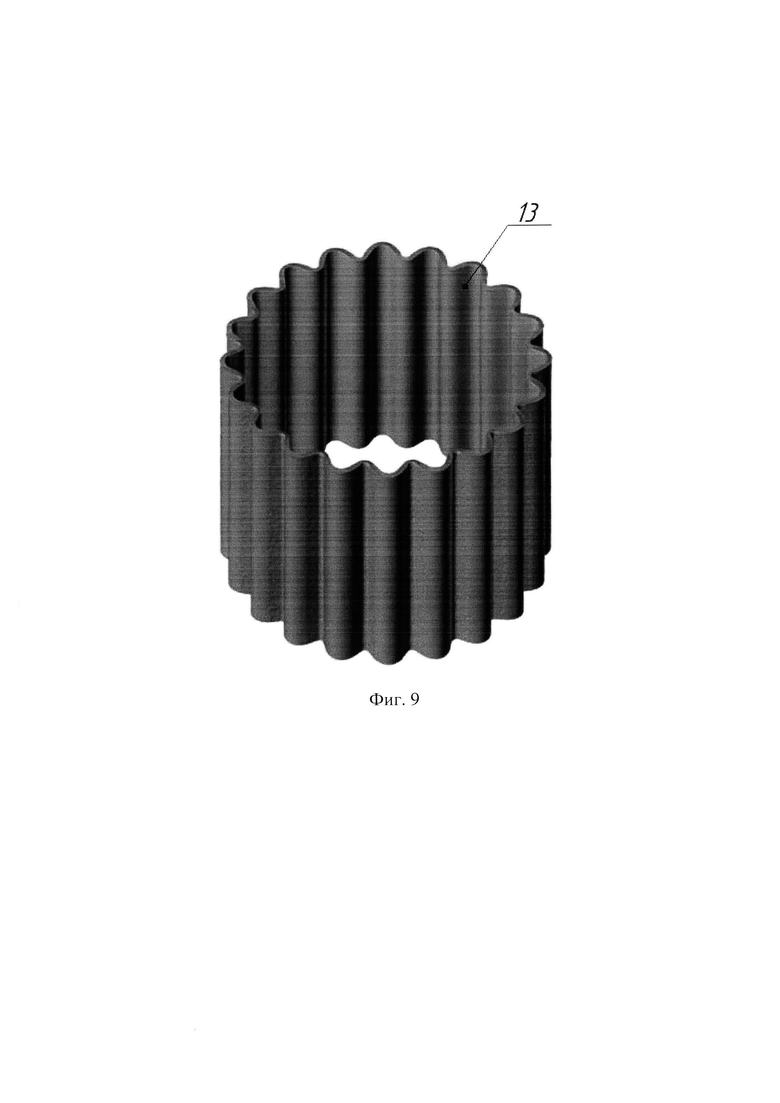

На фиг. 9 показана готовая оболочка с продольными гофрами.

Устройство для изготовления оболочек с продольными гофрами (фиг. 1) содержит: нижнюю плиту 1, на которой закреплен пуансон 2 с помощью крепежных винтов 3. Наружная рабочая поверхность пуансона 2 выполнена по форме продольных гофр (фиг. 5). Заготовка 4 базируется на кольцевом упоре 5. На верхней плите 6 на стойках 7 установлена матрица 8 для обжима, рабочая поверхность полости которой выполнена по форме продольных гофр с конусной заходной частью (фиг. 6). Крышка 9 выполнена с пазами и круглым внутренним отверстием, которое больше полости матрицы 8, и закреплена на матрице 8 для обжима крепежными винтами 10. В пазах крышки 9 установлены съемники 11, подружиненные пружинами 12, предназначенные для беспрепятственного удаления из рабочей зоны устройства готовой оболочки 13 с продольными гофрами после выполнения операций по формоизменению заготовки 4.

Пуансон 2 (фиг. 5) выполнен с рабочей боковой поверхностью по форме требуемых продольных гофр. Рабочая поверхность матрицы 8 (фиг. 6) выполнена эквидистантной рабочей боковой поверхности пуансона 2 на величину, равную толщине стенки заготовки 4. Пуансон 2 сориентирован относительно матрицы 8 так, чтобы его выступы совпадали с впадинами матрицы 8 с зазором, равным толщине стенки заготовки 4.

Кольцевой упор 5 выполнен по форме поперечного сечения получаемой заготовки 4 после формоизменения (фиг. 2 и фиг. 8), размещен на рабочей поверхности пуансона 2, при этом в местах контакта кольцевого упора 5 со съемниками 11 выполнены пазы, в которые входят съемники 11. Кольцевой упор 5 служит для установки на него заготовки 4 и для того, чтобы матрица 8 могла произвести гофрирование заготовки 4 по всей ее длине. Контакт заготовки 4 с кольцевым упором 5 происходит по торцевой поверхности выступов кольцевого упора 5.

Матрица 8 служит для проведения локального обжима заготовки 4. При этом геометрические размеры гофр пуансона 2 и матрицы 8 определяются опытным путем и зависят от свойств материала заготовки 4 и геометрических размеров требуемого изделия. При этом получаемый зазор между пуансоном 2 и матрицей 8 постоянен и равен толщине заготовки 4. Высота стоек 7 больше, чем высота заготовки 4 для обеспечения формирования продольных гофр по всей высоте заготовки 2.

Устройство для изготовления оболочек с продольными гофрами работает следующим образом.

В исходном положении (фиг. 1) верхнюю часть устройства закрепляют в ползуне пресса (не показан), а нижнюю часть закрепляют на столе пресса (не показан), ориентируя рабочие поверхности пуансона 2 и матрицы 8 для обжима по впадинам и выступам гофр с равномерным зазором, используя кольцевой упор 5 как эталонную деталь. Устанавливают заготовку 4 на пуансон 2 до упора в кольцевой упор 5, при этом кольцевой упор 5 базируется на нижней плите 1 и находится в контакте своей внутренней поверхностью с внешней поверхностью пуансона 2. При этом съемник 11 находится в пазах кольцевого упора 5. Пуансон 2 закреплен на нижней плите 1 с помощью крепежных винтов 3.

Включают пресс и производят перемещение верхней плиты 6 со стойками 7, матрицей 8 с крышкой 9 и съемниками 11, пружинами 12. Матрица 8 входит в контакт с заготовкой 4 и начинает ее формоизменение. В процессе формоизменения съемники 11 под действием заготовки 4 утапливаются в пазы крышки 9, сжимая при этом пружины 12. В конце рабочего хода съемники 11 выходят из контакта с готовой оболочкой 13 с продольными гофрами и под действием пружин 12 возвращаются в исходное свое положение за счет наличия пазов в кольцевом упоре 5.

При обратном ходе верхняя часть устройства поднимается (фиг. 8), при этом готовая оболочка 13 с продольными гофрами (фиг. 9) нижнем своим торцом вступает в контакт со съемниками 11 и беспрепятственно удаляется из рабочей зоны устройства.

Преимуществом устройства является возможность получения гофрированных в продольном направлении оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек с продольными гофрами | 2024 |

|

RU2836373C1 |

| Устройство для получения рифлей ромбовидной формы на наружной поверхности оболочки | 2019 |

|

RU2715512C1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2022 |

|

RU2786562C1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2020 |

|

RU2762688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2019 |

|

RU2691020C1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки и устройство для его осуществления | 2017 |

|

RU2654410C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691013C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гофрированных оболочек. Устройство содержит нижнюю плиту с пуансоном, верхнюю плиту, на которой закреплены стойки. Длина стоек не менее высоты рабочей части пуансона. На стойках установлена матрица с закрепленной на ней крышкой. Крышка имеет пазы, в которых установлены подпружиненные съемники, и круглое отверстие, которое больше полости матрицы. Рабочая поверхность пуансона выполнена по форме формируемых продольных гофров, а рабочая поверхность полости матрицы - по форме гофров и с конусной заходной частью. Кольцевой упор выполнен по форме поперечного сечения гофрированной оболочки и имеет пазы для подпружиненных съемников. Упор расположен на нижней плите в контакте внутренней поверхностью с рабочей поверхностью пуансона. В результате обеспечивается возможность получения оболочек с продольной гофрированной стенкой. 9 ил.

Устройство для изготовления оболочек с продольными гофрами, отличающееся тем, что содержит нижнюю плиту с установленным на ней пуансоном, верхнюю плиту, на которой закреплены стойки, выполненные длиной не менее высоты рабочей части пуансона, матрицу, установленную на стойках, кольцевой упор и закрепленную на матрице крышку, выполненную с пазами, в которых установлены подпружиненные съемники, и с круглым отверстием, которое больше полости матрицы, при этом наружная рабочая поверхность пуансона выполнена по форме формируемых продольных гофров, рабочая поверхность полости матрицы выполнена по форме формируемых продольных гофров и с конусной заходной частью, а кольцевой упор выполнен по форме поперечного сечения полученной гофрированной оболочки, имеет пазы для размещения в них подпружиненных съемников и расположен на нижней плите в контакте внутренней поверхностью с наружной рабочей поверхностью пуансона.

| Устройство для продольного гофрирования труб | 1990 |

|

SU1803226A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГЕТИЧЕСКОГО СОСТОЯНИЯ ЖИВЫХ ОБЪЕКТОВ | 0 |

|

SU219085A1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2020 |

|

RU2762688C1 |

| US 5634367 A1, 03.06.1997 | |||

| US 5794475 A1, 18.08.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОРМООБРАЗУЮЩЕГО УСТРОЙСТВА МНОГОКРАТНО ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ | 1990 |

|

RU2017574C1 |

Авторы

Даты

2025-03-13—Публикация

2024-07-11—Подача