Изобретение отнссится к химической технологий и может быть применено для отделения примесей от жидкости.

Известно, что большинство химических реакций проводится в водных растворах. При этом одной из основных технологических операций является фильтрация pactво- ров. Известные способы фильтрации основаны на следующих приемах: фильтрация с использование Капиллярных свойств фильтрующего элемента; фильтрация с использованием капиллярно-адсорбционных свойств фильтрующего слоя; фильтрация с использованием ионообменных смол. Известные способы реализуются с помощью различных аппаратурных приемов, которые, тем не менее, имеют общие недостатки: сравнительно низкий срок службы фильтрующего элемента, связанный с забиванием

капилляров и насыщением поверхности и объема фильтрующего элемента, а также сравнительно низкие скорости фильтрации, обусловленные спонтанным характером просачивания жидкости сквозь толщу фильтра.

Указанные недостатки обуславливают наличие в технологических схемах многоступенчатых операций разделения водных растворов и суспензий с обязательным присутствием в ответственных случаях операции контрольной фильтрации. Сравнительно низкая скорость фильтрации приводит к использованию громоздкой баковой аппаратуру и значительным объемам резервуаров,

Преодоление указанных недостатков с целью увеличения скорости фильтрации через фильтры стандартного типа Связана с многочисленными технологическими трудXI

О О О

2

.ностями, в частности, повышением давления над фильтром, создание ионитов высокой емкости и т.д. Во многих случаях преодолеть эти трудности не удается из-за невозможности согласовать увеличение скорости фильтрации и увеличение плотности фильтра для повышения степени чистоты раствора. Кроме этого, применение фильтров стандартного типа связано с постепенным снижением скорости фильтрации и заиливанием фильтрующего элемента, что вызывает необходимость его замены.

Известно устройство для фильтраций водных растворов, наиболее близкое по технической сущности к предлагаемому, включающее фильтрующий элемент, размещенный в рабочем объеме и канал для подвода фильтруемой жидкости. В ходе фильтрации на сорбентах осуществляется как задержка твердых взвесей как фильтроэлементе, так и химическое связывание компонентов раствора (1).

Недостатками прототипа являются постепенное заиливание и отравление фильтрующего слоя, невозможность эффективной регулировки скорости фильтрации вследствие спонтанного характера просачивания жидкости сквозь толщу фильтра. . Целью изобретения является интенсификация процесса фильтрации за счет возможности регулирования скорости фильтрации.

Поставленная цель достигается тем, что в устройстве для фильтрации водных растворов, включающем канал подвода, жидко: сти, рабочий объем и установленный в нем фильтрующий элемент, выполненный из гидрофильного материала, в соответствии с изобретением, в качестве гидрофильного материала выбран гранулированный электрочувствительный гидрогель, а устройство снабжено делительной камерой, имеющей разделительные сита для селекции гранул по размерам, и коллапсационную камеру с отверстиями для вывода жидкости, при этом в коллапасационной камере размещены наборы электродных секций, соединенных с источником напряжения, а коллапсационнэя камера связана транспортёрами с делительной камерой и рабочим объемом. ...

Существенные отличия заявляемого устройства обусловлены следующими физиче- скими явлениями. При помещении сильнонабухающих гидрогелей в воду и ряд водных растворов происходит увеличение их. объема.в несколько сотен раз за счет Поглощения ими соответствующего количества жидкости. В набухшем состоянии такие гели представляют собой материал, чувствительный к протеканию через них электрического тока, а именно при наложении на гель разности электрических потенциалов

происходит его коллапс со значительным уменьшением объема. Данный эффект является обратимым, т.е. при снятии разности потенциалов происходит постепенное восстановление первоначального объема геля, Обратимость процессов коллапса в электрическом поле и набухание позволяют организовать фильтрацирнный цикл, состоящий из процессов набухания геля и принудитель0 ной водоотдачи. При этом собственно процесс фильтрации составляеттолькота часть цикла, в которой под воздействием электрического поля происходит коллапс геля с выделением очищенной от примесей (взвеси,

5 ионы тяжелых металлов и др.) жидкости. В отличие от фильтров обычного типа, где диффузия очищаемой жидкости внутрь вещества фильтра неразрывно связана с истечением жидкости из фильтра, в заявляемом

0 устройстве возможно разделить эти два процесса. При этом возможно проводить часть цикла, связанную с набуханием, сочетая гранулирование материала фильтра с перемешиванием таких гранул в очищаемой

5 жидкости. В результате возможно существенно увеличить как скорость отдачи жидкости фильтром за счет приложения электрического поля, тик искорбсть проникновения жидкости внутрь фильтра за счет гранулирования мате0 риала фильтра и перемешивания.

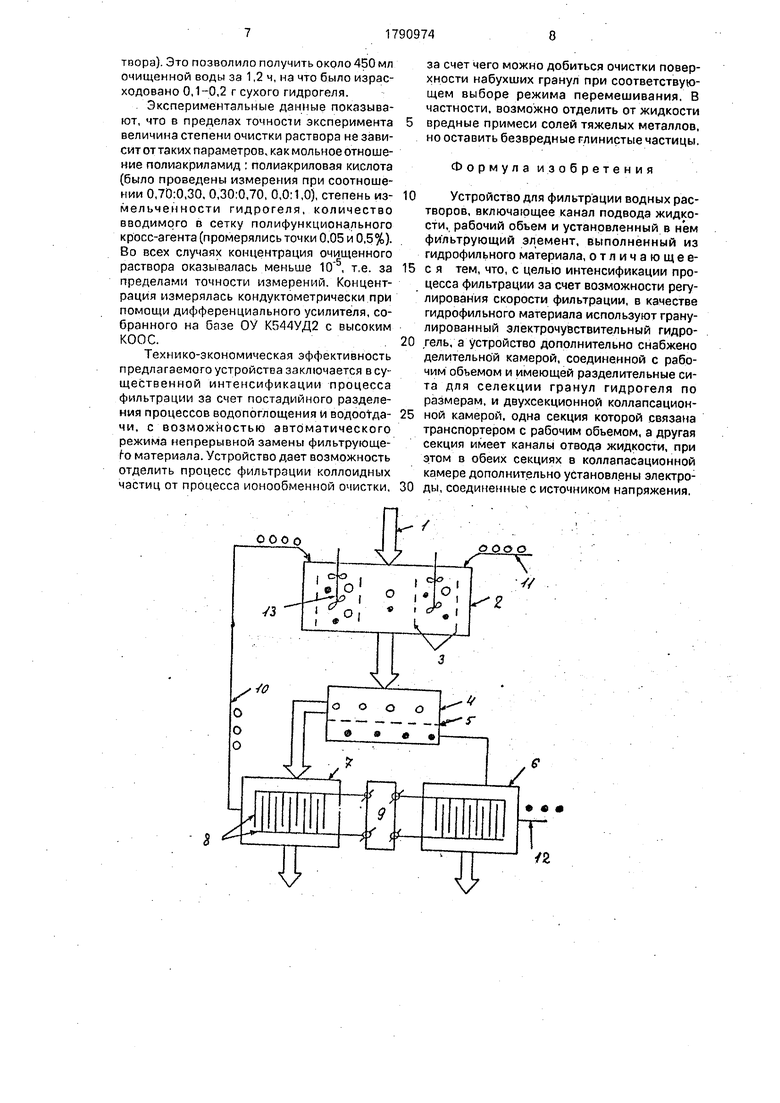

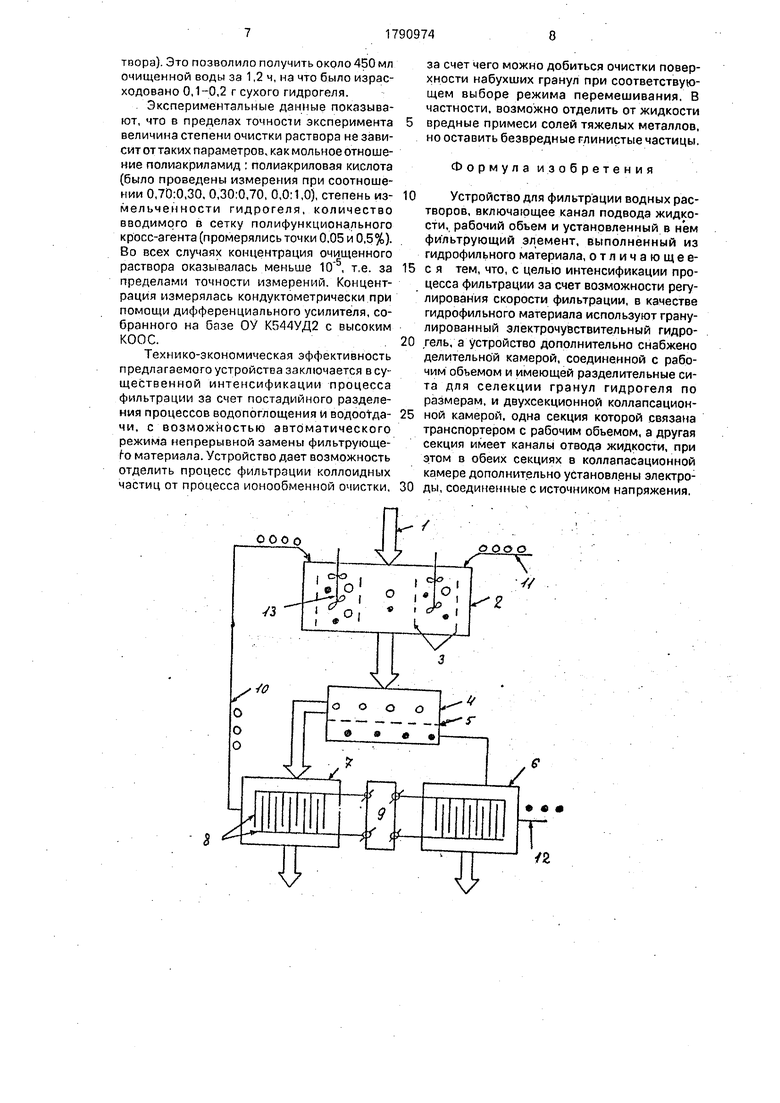

На чертеже представлена схема устройства.

. Устройство содержит кайал подвода фильтруемой жидкости 1, рабочий объем 2,

5 в котором происходит набухание гранулированного геля и его перемешивание, снабженное набором электродных секций 3, предназначенных для регулирования набухания гранул, делительную

0 камеру 4, содержащую разделительные сита 5, предназначенные для селекции гранул гидрогеля по размерам, определяемым степенью отработанности материала, коллапа- сационные камеры 6 и 7с отверстиями, в

5 которых происходит коллапс геля при подаче разности потенциалов на электродные секции 8, запитываемые источником напряжения 9, и последующее вытеснение отфильтрованной жидкости. Коллапсационная камера 6 под0 ключенактранспортеру 12, отводящему отработанные гранулы на утилизацию. Коллапсационная камера 7 подключена к транспортеру 10, отводящему пригодные для дальнёйшёгЬ+йспользования гранулы в рабо5 чую камеру 2.

Устройство работает следующим образом.

Фильтруемую жидкость по каналу 1 подводят к рабочему объему 2, в котором предварительно разместили гранулы сухого

гидрогеля. В процессе работы пополнение гранулами рабочего объема производят по каналу 11. В рабочей камере производят интенсивное перемешивание гранул с рабочей жидкостью с помощью мешалок 13, за счет чего интенсифицируется процесс набухания. Частота вращения мешалок состав- ляет0.1-10Гц. Объем гидрогеля в набухшем состоянии составляет 5-30% от общего объема рабочей камеры. Гранулы гидрогеля, достигшие заданной степени набухания, направляют в разделительную камеру 4, где производят их селекцию по степени отработанности. Последнюю производят по гранулометрическому составу. Это возможно осуществить, т.к. ионы тяжелых металлов подшивают гидрогель и степень его набухания уменьшается, соответственно, гранулы, насыщенные ионами тяжелых металлов, имеют меньший диаметр. Разделение гранул в простейшем случае осуществляется посредством делительного сита 5. Из разделительной камеры 4 набухшие гранулы переводят в блоки регенерации - коллапсационные камеры 6, 7, в которых отделяется фильтруемая жидкость. Коллапс гидрогеля осуществляют с помощью подводимого к электродным секциям 8 напряжения. Отделение сколлапсировавших гранул от жидкости проводят с помощью транспортера с лентой, выполненной из мелкоячеистой сетки. Размер ячейки подбирают, исходя из упругомеханических свойств гранул набухшего гидрогеля. Коллапсационные камеры 6 и 7 устроены одинаково. В каждой из них размещена батарея электродов, причем они расположены на возможно меньшем расстоянии, которое составляет 3-4 d, где d - диаметр гранулы в максимально набухшем состоянии. Это связано с необходимостью использовать значительные напряженности (100-300 В/см) электрического поля для резкой интенсификации коллапса. Для того, чтобы избежать образования токовых шнуров и поддерживать равномерную по объему плотность тока, электроды секционируют и/или применяют модуляцию тока сигналом на звуковых частотах. Для предотвращения необратимого коллапса гидрогеля, связанного с эмиссией ионов металлов с электродов, протекающей вследствие электролиза, используют неметаллические электроды (угольные, саженаполненные полимерные композиции и т.п.)

Коллапсационные камеры заполняют набухшими гранулами, после чего подают напряжение на электроды 8 от источника 9 и осуществляют вытеснение отфильтрованной жидкости из гранул. По достижении оптимальной для данной жидкости степени

коллапса и требований, предъявляемых к степени ее очистки, подачу напряжения прекращают. Далее отработанные гранулы из камеры 8 направляются на утилизацию, 5 а гранулы из камеры 7 на повторное использование. По мере отработки гранул их добавляют в камеру 2, причем так, что время между их загрузкой в камеру 2 и их подачей в камеру 4 является достаточным для полно0 го набухания. В противном случае в утилизационный канал попадут гранулы, не достигшие максимального набухания. Устройство позволяет регулировать и резко увеличить скорость фильтрации за счет ис5 пользования следующих факторов: регулирование гранулометрического состава частиц геля, регулирование интенсивности перемешивания, регулирование величины прилагаемого напряжения. Режим замены

0 вещества фильтра непрерывный.

Выбор конкретного гидрогеля определяется следующими факторами: величиной степени набухания (чем она больше, тем выше скорость фильтрации); химическими

5 свойствами присутствующих в нем функциональных групп с целью осуществления селекции по сорбируемым ионам, как это имеет место и для обычных ионообменни- ков.

0Прочностные свойства гранул малосущественны и влияют, в основном, только на выбор размера ячеек и конфигурацию перемешивающих деталей.

Пример конкретного выполнения. Осу5 ществляли очистку воды от медного купороса концентрации 10 - г/л. Измельченный гель 0,3-0,5 мм на основе сополимера поли- акриламида с полиакриловой кислотой при их мольном соотношении 0,95:0,05- 0,0:1,0.

0. подшитого аллиловыми эфирами целлюлозы (аллилкарбоксиметилцеллюлоза, алли- локсиэтилцеллюлоза и др. со степенью замещения по аллильным группам 0,05-0,80 и СП 10-1000). которые вводятся в сетку в

5 количестве 0,05-10 мас.% по отношению к массе мономеров) помещали в очищаемый раствор и подвергали активному перемешиванию с частотой 2 Гц. Набухшие частицы геля dv3-5 мм извлекали из раствора при

0 помощи сита с диаметром ячеек 1 мм и подвергали коллапсу в поле с напряженностью 500 В/см, которое создавали с помощью двух плоских электродов площадью 120 см2, выполненных из угленаполненного фтороп5 ласта и удаленных на расстояние 0.6-1 см. Процедуру повторяли до уменьшен ия исходного объема раствора в 2 раза сходный объем раствора медного купороса составлял 1 л, объем геля в набухшем состоянии составлял 5-10% от объема исходного раствора). Это позволило получить около 450 мл очищенной воды за 1,2 ч, на что было израсходовано 0,1-0,2 г сухого гидрогеля.

- Экспериментальные данные показывают, что в пределах точности эксперимента величина степени очистки раствора не зависит оттаких параметров, как мольное отношение полна к рил амид : полиакриловая кислота (было проведены измерения при соотношении 0,70:0,30, 0,30:0,70, 0,0:1,0), степень из- мельченности гидрогеля, количество вводимого в сетку полифункционального кросс-агента (промерялись точки 0,05 и 0,5%). Во всех случаях концентрация очищенного раствора оказывалась меньше 10 , т.е. за пределами точности измерений. Концентрация измерялась кондуктометрически при помощи дифференциального усилителя, собранного на базе ОУ К544УД2 с высоким КООС.

Технико-экономическая эффективность предлагаемого устройства заключается в су- щественной интенсификации процесса фильтрации за счет постадийного разделения процессов водопоглощения и водоотдачи, с возможностью автоматического режима непрерывной замены фильтрующего материала/Устройство дает возможность отделить процесс фильтрации коллоидных частиц от процесса ионообменной очистки,

за счет чего можно добиться очистки поверхности набухших гранул при соответствующем выборе режима перемешивания. В частности, возможно отделить от жидкости вредные примеси солей тяжелых металлов, но оставить безвредные глинистые частицы.

Формула из обретения

Устройство для фильтрации водных растворов, включающее канал подвода жидкости, рабочий объем и установленный в нем фильтрующий элемент, выполненный из гидрофильного материала, отличающеес я тем, что, с целью интенсификации процесса фильтрации за счет возможности регулирования скорости фильтрации, в качестве гидрофильного материала используют гранулированный электрочувствительный гидрогель, а устройство дополнительно снабжено делительной камерой, соединенной с рабочим объемом и имеющей разделительные сита для селекции гранул гидрогеля по размерам, и двухсекционной коллапсационной камерой, одна секция которой связана транспортером с рабочим обьемом, а другая секция имеет каналы отвода жидкости, при этом в обеих секциях в коллапасационной камере дополнительно установлены электроды, соединенные с источником напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ транспортировки и дозировки жидких сред и устройство для его осуществления | 1991 |

|

SU1789770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЕЙ | 2012 |

|

RU2618329C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ПРОДУКТА ИЗ ПОПЕРЕЧНО-СШИТОЙ ГИАЛУРОНОВОЙ КИСЛОТЫ | 2013 |

|

RU2640865C2 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ФИЗИЧЕСКИ АКТИВНОГО ИЛИ ЛЕКАРСТВЕННОГО ПРЕПАРАТА НА ОСНОВЕ ЭЛЕКТРОУПРАВЛЯЕМОГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2017 |

|

RU2670653C9 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ | 1992 |

|

RU2034413C1 |

| СПОСОБЫ И КОМПОЗИЦИИ ДЛЯ ОПТИМИЗАЦИИ ВЕСА И ДЛЯ УЛУЧШЕНИЯ УРОВНЯ ГЛЮКОЗЫ В КРОВИ | 2009 |

|

RU2518262C2 |

| Способ разложения многокомпонентных растворов | 1991 |

|

SU1819855A1 |

| Способ регулирования влажности почвы | 1979 |

|

SU1715186A3 |

| ПОГЛОЩАЮЩИЙ ЗАПОЛНИТЕЛЬ И СОДЕРЖАЩЕЕ ЕГО ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ | 1994 |

|

RU2145204C1 |

| Способ получения гидрогелевого вещества для контактирующих с кожей электродов | 1990 |

|

SU1775412A1 |

Изобретение относится к химической технологии и может быть применено для отделения примесей от жидкости. Устройство содержит канал для подвода жидкости, рабочий объем, в котором размещают гранулированный электрочувствительный гидрогель в качестве фильтрующего элемента. Рабочий объем соединен с делительной камерой, в которой производится селекция гранул по размерам, определяемым степенью их насыщенности влагой, и с двухсекционной коллапсационной камерой, одна секция которой связана транспортером с рабочим объемом а другая секция имеет каналы отвода жидкости, при этом в обеих секциях в коллапсационной камере дополнительно установлены электроды, соединенные с источником напряжения. 1 ил. 3 со

g-Q.O О

//

| Касаткин А, Г | |||

| Основные процессы и аппараты химической технологии | |||

| Судно | 1925 |

|

SU1961A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В | |||

| и др | |||

| Азотсодержащие по- лиэлектролиты | |||

| Тез | |||

| докл | |||

| конф | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-11—Подача