РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №61/494298, поданной 7 июня 2011 г, и предварительной заявке на патент США №61/542494, поданной 3 октября 2011 г. Полное содержание указанной заявки (заявок) включено в настоящее описание посредством ссылки.

Уровень техники изобретения

Полимерные гидрогели представляют собой сшитые гидрофильные полимеры, способные впитывать и удерживать большие количества воды. Некоторые из указанных материалов способны поглощать свыше 1 кг воды на грамм сухого полимера. Поперечные связи между цепями макромолекул образуют сетчатую структуру, которая обеспечивает структурную целостность системы полимер-жидкость и препятствует полной солюбилизации полимера, в то же время обеспечивая возможность удержания водной фазы внутри молекулярной сетчатой структуры. Полимерные гидрогели, обладающие особенно большой способностью удерживать воду, называют супервпитывающими полимерными гидрогелями (СВП). Высокая впитывающая способность под нагрузкой (ВПН) также представляет собой универсальную характеристику СВП, которую, в общем случае, не демонстрируют полимерные гидрогели, обладающие меньшей способностью удерживать воду. Помимо давления на способность полимерного гидрогеля, такого как СВП, удерживать воду могут влиять рН и другие условия окружающей среды. Применение супервпитывающих полимерных гидрогелей включает применение в качестве впитывающих слоев в области впитывающих продуктов для личной гигиены (Masuda, F., Superabsorbent Polymers, Ed. Japan Polymer Society, Kyoritsu Shuppann, (1987)) и применение в качестве устройств для управляемого высвобождения воды и питательных веществ в засушливые почвы.

Карбоксиалкилцеллюлозные материалы и другие карбоксиалкилполисахариды известны в данной области техники. Карбоксиалкилцеллюлозные материалы можно получить при помощи обработки целлюлозного материала карбоксиалкилирующим агентом, таким как хлоралкановая кислота, обычно монохлоруксусная кислота, и щелочью, такой как гидроксид натрия, необязательно в присутствие спирта. Такие карбоксиалкилцеллюлозы в целом растворимы в воде. Известны различные способы, позволяющие сделать такие растворимые в воде карбоксиалкилцеллюлозы нерастворимыми в воде. Тем не менее, указанные способы основаны только на механизме стабилизации, который не включает применение какого-либо сшивающего агента; указанная методика включает выбор соответствующего диапазона температуры и времени термообработки для превращения водорастворимого производного целлюлозы в нерастворимую в воде форму. Полученная стабилизация обусловлена, по-видимому, в основном физическими, а не химическими эффектами. В действительности, при определенных значениях рН, обычно примерно от рН 10 и выше, производные целлюлозы снова становятся растворимыми в воде [Flory, J. P. Principles of Polymer Chemistry; Cornell University: Ithaca, NY, 1953].

Другие способы придания нерастворимости материалам карбоксиалкилцеллюлозы включают термообработку карбоксиалкилцеллюлозы в присутствии избытка карбоксиалкилирующих реагентов и побочных продуктов реакции карбоксиалкилирования с обеспечением нерастворимой в воде карбоксиалкилцеллюлозы, обладающей желаемыми свойствами и характеристиками впитывания и удержания жидкости. В указанных случаях применение ускорителей и катализаторов для содействия стабилизации (т.е. постоянной сшивке) в сочетании с неоднородным распределением степени сшивки дает нерастворимый материал, обладающий низкой способностью к набуханию (Anbergen U., W. Opperman, Polymer, 31, 1854 (1990), Nijenhuis, K. te, Advances in Polymer Science, 130, (1997)).

Гидрогели на основе целлюлозы можно получить путем физической или химической стабилизации водных растворов целлюлозных соединений. Дополнительные природные и/или синтетические полимеры комбинировали с целлюлозой с получением композитных гидрогелей с конкретными свойствами [Chen, H.; Fan, M. Novel thermally sensitive pH-dependent chitosan/carboxymethylcellulose hydrogels. J. Bioact. Compat. Polym. 2008, 23 (1), 38-48. Chang, C.; Lue, A.; Zhang, L. Effects of cross-linking methods on structure and properties of cellulose/PVA hydrogels. Macromol. Chem. Phys., 2008, 209 (12), 1266-1273] (A. Sannino, M. Madaghiele, F. Conversano, A. Maffezzoli, P.A. Netti, L. Ambrosio and L. Nicolais' "Cellulose derivative-hyaluronic acid based microporous hydrogel cross-linked through divinyl sulfone (DVS) to modulate equilibrium sorption capacity and network stability", Biomacromolecules, Vol.5, n°l (2004) 92-96). Физические термообратимые гели обычно получают из водных растворов метилцеллюлозы и/или гидроксипропилметилцеллюлозы (в концентрации 1-10% по массе) [Sarkar, N. Thermal gelation properties of methyl and hydroxypropyl methylcellulose. J. Appl. Polym. Sci., 1979, 24 (4), 1073-1087]. Механизм гелеобразования включает образование гидрофобных ассоциаций между макромолекулами, содержащими метоксигруппы. При низких температурах полимерные цепи в растворе гидратированы и просто перепутаны между собой. Когда температура повышается, макромолекулы постепенно теряют гидратационную воду, до тех пор пока не образуются полимер-полимерные гидрофобные ассоциации, таким образом формируя сетчатую структуру гидрогеля. Температура перехода из золя в гель зависит от степени замещения простых эфиров целлюлозы, а также от добавления солей. Более высокая степень замещения производных целлюлозы обеспечивает указанным производным более гидрофобный характер, таким образом понижая температуру перехода, при которой образуются гидрофобные ассоциации. Аналогичный эффект можно получить при добавлении солей в полимерный раствор, поскольку соли уменьшают уровень гидратации макромолекул, притягивая молекулы воды в свое окружение. Как степень замещения, так и концентрацию солей можно соответствующим образом регулировать для получения конкретных составов, превращающихся в гель при 37°С и, следовательно, потенциально подходящих для биомедицинских применений [Tate, M.C.; Shear, D.A.; Hoffman, S.W.; Stein, D.G.; LaPlaca, M.C. Biocompatibility of methylcellulose-based constructs designed for intracerebral gelation following experimental traumatic brain injury. Biomaterials, 2001, 22 (10), 1113-1123. Materials, 2009, 2, 370 Chen, С.; Tsai, С.; Chen, W.; Mi, F.; Liang, H.; Chen, S.; Sung, H. Novel living cell sheet harvest system composed of thermoreversible methylcellulose hydrogels. Biomacromolecules, 2006e7 (3), 736-743. Stabenfeldt, S.E.; Garcia, A.J.; LaPlaca, M.C. Thermoreversible laminin-functionalized hydrogel for neural tissue engineering. J. Biomed. Mater. Res., A 2006, 77 (4), 718-725.]. Тем не менее, физически сшитые гидрогели обратимы [Те Nijenhuis, К. On the nature of cross-links in thermoreversible gels. Polym. Bull., 2007, 58 (1), 27-42], и, следовательно, могут быть текучими в заданных условиях (например, при механической нагрузке) и могут неконтролируемо разрушаться. Из-за указанных недостатков физические гидрогели на основе метилцеллюлозы и гидроксипропилметилцеллюлозы (ГПМЦ) не рекомендуют для применения in vivo.

В отличие от физических гидрогелей, демонстрирующих свойства текучести, стабильные и жесткие сетчатые структуры из целлюлозы можно получить, вызывая образование химических необратимых поперечных связей между цепями целлюлозы. Для создания стабильных сетчатых структур на основе целлюлозы можно применять химические агенты или физические воздействия (например, жесткое излучение). Степень сшивки, определяемая как число мест сшивки на единицу объема полимерной сетчатой структуры, влияет на диффузионные свойства, механические свойства и свойства разрушения гидрогеля, а также на сорбционную термодинамику, и может до некоторой степени регулироваться во время синтеза. До сшивки можно осуществить определенные химические модификации основной цепи целлюлозы для получения стабильных гидрогелей с заданными свойствами. Например, была разработана силилированная ГПМЦ, которую подвергают сшивке посредством реакций конденсации при понижении рН в водных растворах.

В качестве другого примера, была синтезирована модифицированная тирамином натрийкарбоксиметилцеллюлоза (NaКМЦ) для получения составов, способных к ферментативному гелеобразованию, для доставки в клетки [Ogushi, Y.; Sakai, S.; Kawakami, K. Synthesis of enzymatically-gellable carboxymethylcellulose for biomedical applications. J. Biosci. Bioeng., 2007, 104 (1), 30-33]. После введения соответствующих функциональных групп в целлюлозу может быть достигнута фотосшивка водных растворов производных целлюлозы. Тем не менее, применение химических сшивающих и/или функционализирующих агентов приводит к получению продукта, не подходящего для перорального введения, особенно в значительных количествах и для длительного применения.

Краткое описание изобретения

Настоящее изобретение связано с обнаружением того факта, что сшивка водорастворимых производных целлюлозы, таких как карбоксиметилцеллюлоза, с применением низких концентраций поликарбоновой кислоты, такой как лимонная кислота (3-карбокси-3-гидрокси-1,5-пентандиовая кислота; здесь и далее также обозначаемая «ЛК»), приводит к образованию полимерных гидрогелей с высокой впитывающей способностью, обладающих значительными водопоглощающими свойствами, механической стабильностью и другими выгодными характеристиками.

Кроме того, настоящее изобретение относится к усовершенствованному способу получения полимерных гидрогелей, включая супервпитывающие полимерные гидрогели, путем сшивки растворимого производного полисахарида, такого как карбоксиалкилполисахарид, гидроксиалкилполисахарид или комбинация указанных соединений, при помощи поликарбоновой кислоты. Далее, настоящее изобретение относится к полимерным гидрогелям, полученным при помощи указанных способов, и полимерным гидрогелям, обладающим выгодными свойствами.

В одном из вариантов реализации настоящего изобретения предложен способ получения полимерного гидрогеля, включающий следующие стадии: (1) получение водного раствора водорастворимого производного полисахарида и поликарбоновой кислоты; (2) необязательно, перемешивание раствора, например, путем размешивания; (3) выделение композита производного полисахарида/поликарбоновой кислоты из раствора и (4) нагревание композита производного полисахарида/поликарбоновой кислоты до температуры по меньшей мере примерно 80°С, с обеспечением тем самым сшивки полисахарида поликарбоновой кислотой. В одном из вариантов реализации композит производного полисахарида/поликарбоновой кислоты гранулируют перед осуществлением стадии (4). В одном из вариантов реализации композит производного полисахарида/поликарбоновой кислоты нагревают на стадии (4) до температуры примерно 100°С или выше.

Водный раствор производного полисахарида и поликарбоновой кислоты предпочтительно готовят путем введения производного полисахарида и поликарбоновой кислоты в воду и перемешивания полученной смеси, например, путем размешивания, в течение времени, достаточного для создания гомогенного раствора.

Производное полисахарида предпочтительно находится в растворе на стадии (1) в концентрации по меньшей мере примерно 0,25% по массе относительно воды, предпочтительно по меньшей мере примерно 0,4% или 0,5%. В одном из вариантов реализации концентрация производного полисахарида составляет примерно от 0,25% примерно до 25% или примерно от 0,25% примерно до 30% по массе относительно воды, предпочтительно примерно от 0,4% примерно до 20% и более предпочтительно примерно от 0,4% примерно до 12%. В некоторых вариантах реализации производное полисахарида находится в растворе в концентрации по меньшей мере примерно 4%, например, примерно от 4% примерно до 30%, примерно от 4% примерно до 20%, примерно от 4% примерно до 10% по массе относительно воды. В одном из вариантов реализации производное полисахарида находится в растворе на стадии (1) в концентрации примерно 6% по массе относительно воды. В некоторых вариантах реализации концентрация полисахарида составляет примерно от 4% примерно до 8%, примерно от 4,5% примерно до 7,5%, примерно от 5% примерно до 7% или примерно от 5,5% примерно до 6,5% по массе относительно воды. В других вариантах реализации концентрация полисахарида составляет примерно от 0,25% примерно до 6%, примерно от 0,4% примерно до 6 % или примерно от 0,5% примерно до 6% по массе относительно воды. В одном из вариантов реализации концентрация производного полисахарида составляет примерно от 0,5% примерно до 1%, 1,5% или 2% по массе относительно воды. В одном из вариантов реализации раствор содержит нерастворенное производное полисахарида, то есть, количество производного полисахарида превышает его растворимость и образуется суспензия или взвесь.

Поликарбоновая кислота предпочтительно находится в растворе на стадии (1) в концентрации примерно от 0,01% примерно до 5% или примерно от 0,05 примерно до 5% по массе относительно производного полисахарида. Предпочтительно поликарбоновая кислота находится в концентрации примерно от 0,3% или менее, или 0,35% или менее, по массе относительно производного полисахарида. В одном из вариантов реализации поликарбоновая кислота находится в растворе на стадии (1) в концентрации примерно от 0,01% примерно до 0,35%, примерно от 0,05% примерно до 0,35%, примерно от 0,1% примерно до 0,35%, примерно от 0,01% примерно до 0,3%, примерно от 0,05% примерно до 0,3%, примерно от 0,1% примерно до 0,3%, примерно от 0,15% примерно до 0,35%, примерно от 0,15% примерно до 0,3%, примерно от 0,2% примерно до 0,35%, примерно от 0,25% примерно до 0,35%, примерно от 0,2% примерно до 0,3%, или примерно от 0,25% примерно до 0,3%, по массе относительно производного полисахарида.

В другом варианте реализации поликарбоновая кислота предпочтительно находится в растворе на стадии (1) в концентрации примерно от 0,05 примерно до 5% (г/г) относительно мономерных звеньев производного полисахарида. Предпочтительно поликарбоновая кислота находится в концентрации примерно 0,35% (г/г) или 0,3% или менее, относительно мономерных звеньев производного полисахарида. В одном из вариантов реализации поликарбоновая кислота находится в растворе на стадии (1) в концентрации примерно от 0,05% примерно до 0,3%, примерно от 0,1% примерно до 0,3%, примерно от 0,2% примерно до 0,3% или примерно от 0,25% примерно до 0,3% (г/г) относительно мономерных звеньев производного полисахарида.

В одном из вариантов реализации водный раствор состоит по существу из производного полисахарида, поликарбоновой кислоты и воды. В предпочтительном варианте реализации раствор состоит по существу из карбоксиметилцеллюлозы, лимонной кислоты и воды.

В другом варианте реализации раствор состоит по существу из карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы, лимонной кислоты и воды. В другом варианте реализации раствор состоит по существу из гидроксиэтилцеллюлозы, лимонной кислоты и воды. Вода предпочтительно представляет собой очищенную воду, такую как дистиллированная или деионизированная вода. В указанном варианте реализации способ осуществляют по существу в отсутствие любого другого агента, который может влиять на рН. В некоторых варрантах реализации раствор по существу не содержит молекулярного разделителя, как указанный термин применяют в WO 2009/021701, включая сахариды, полиолы и сахароспирты, такие как сорбит.

В другом варианте реализации раствор содержит молекулярный разделитель, предпочтительно полигидроксилированное соединение, такое как сахарид, полиол или сахароспирт. В одном из вариантов реализации молекулярный разделитель представляет собой сорбит. Предпочтительно концентрация молекулярного разделителя составляет от 0% примерно до 20% по массе относительно массы воды. В одном из вариантов реализации концентрация молекулярного разделителя составляет примерно от 0,1% примерно до 20% по массе относительно массы воды. В другом варианте реализации концентрация молекулярного разделителя составляет примерно от 4% примерно до 20% или примерно от 8% до 20% по массе относительно массы воды. В другом варианте реализации концентрация молекулярного разделителя составляет менее 0,5% по массе относительно массы воды, например, менее 0,4%, 0,3%, 0,2% или 0,1%. В некоторых вариантах реализации при более низких концентрациях поликарбоновой кислоты часть производного полисахарида не подвергается сшивке в конце способа и может быть вымыта из полученного гидрогеля. В таком случае избыток производного полисахарида служит молекулярным разделителем. Это может наблюдаться, например, когда производное полисахарида представляет собой карбоксиметилцеллюлозу и поликарбоновая кислота представляет собой лимонную кислоту, и концентрация лимонной кислоты составляет примерно 0,5 или менее, примерно 0,35% или менее или примерно 0,3% или менее по массе относительно карбоксиметилцеллюлозы.

Реакцию сшивки предпочтительно проводят по существу в отсутствие катализатора. В предпочтительном варианте реализации реакцию сшивки предпочтительно проводят по существу в отсутствие гипофосфита натрия.

Краткое описание чертежей

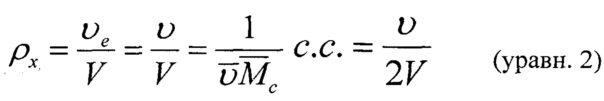

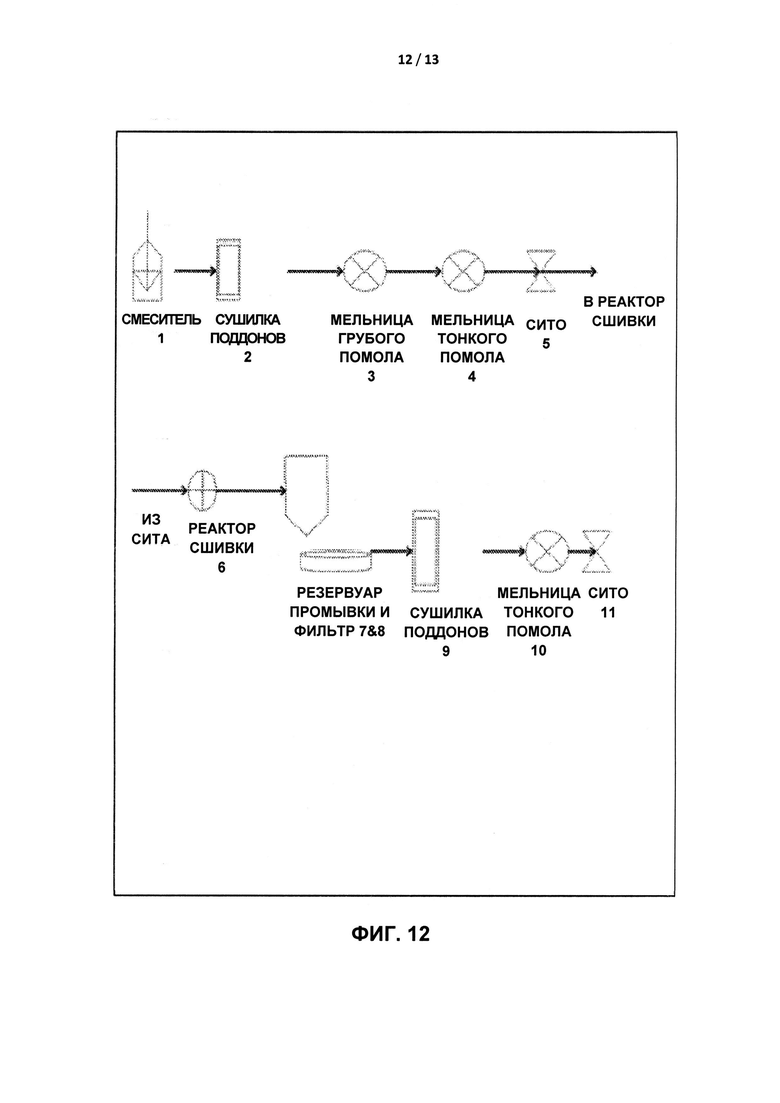

Фигура 1 иллюстрирует механизм сшивки целлюлозного полимера лимонной кислотой.

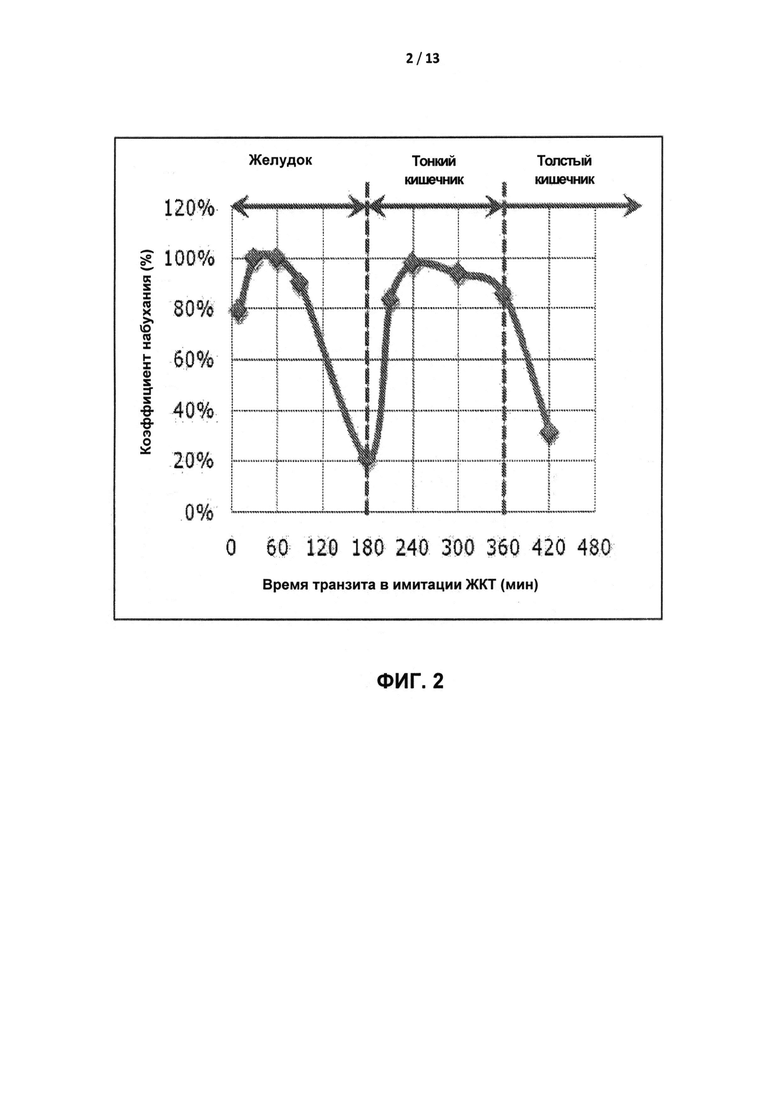

Фигура 2 представляет собой диаграмму, показывающую теоретические поглощение среды и разрушение пищевого полимерного гидрогеля по мере продвижения его по желудочно-кишечному тракту.

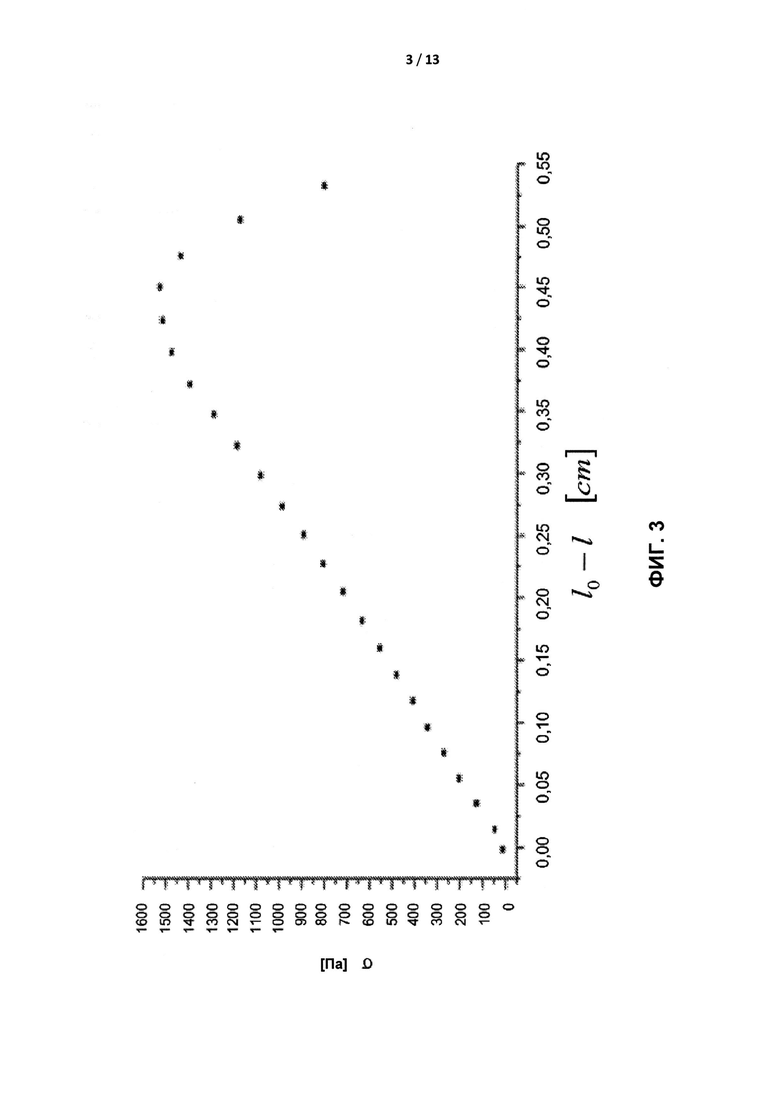

Фигура 3 представляет собой график зависимости σ (Па) от 10-1 (мкм) из типичного эксперимента по сжатию, описанного в Примере 5.

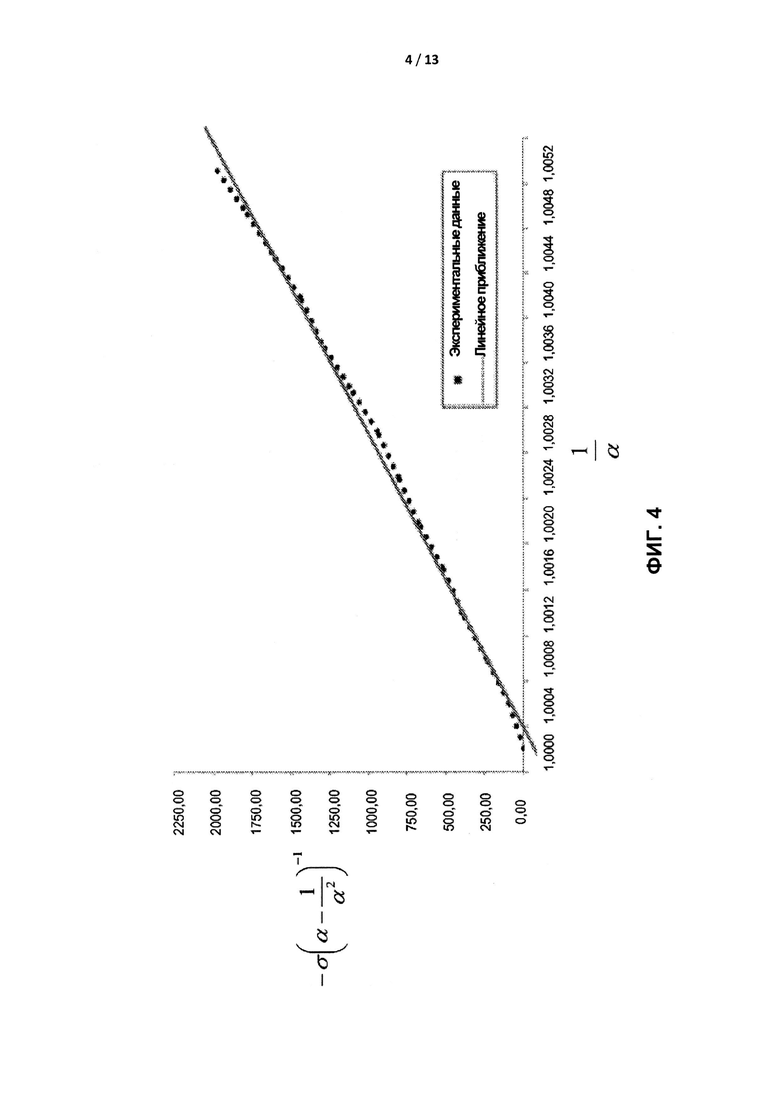

Фигура 4 представляет собой график зависимости -σ(α-1/α2)-1 от 1/α из типичного эксперимента по сжатию, описанного в Примере 5.

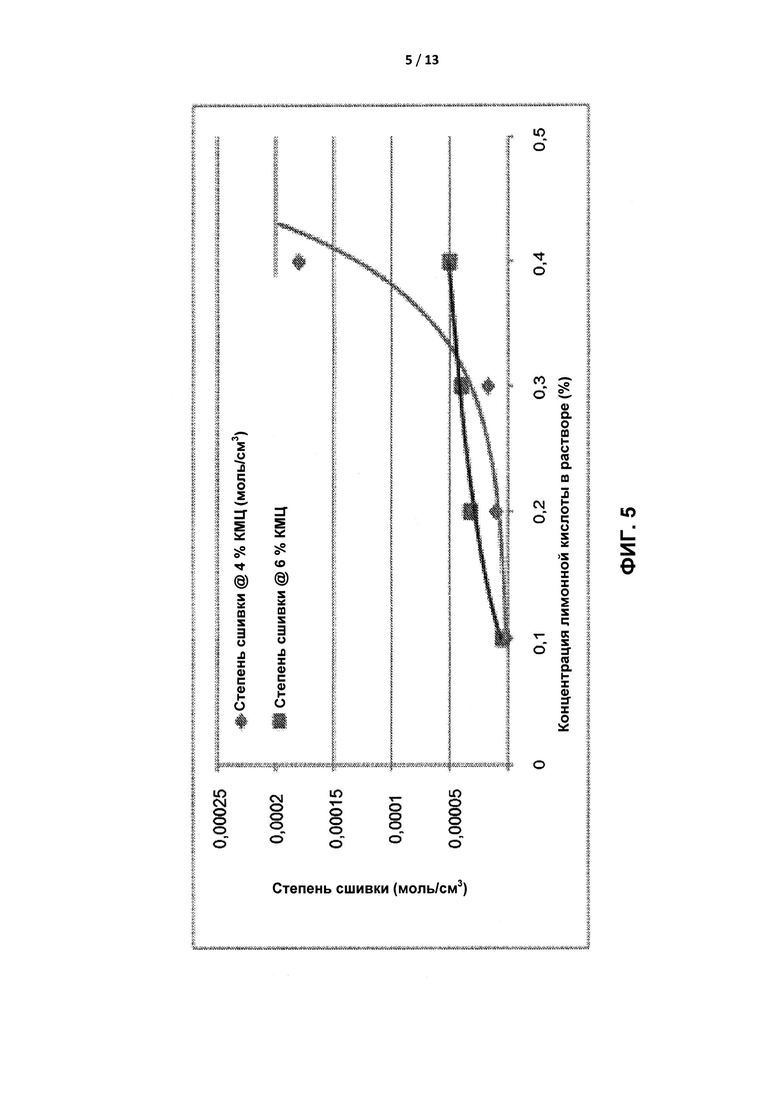

Фигура 5 представляет собой диаграмму, показывающую степень сшивки сшитой лимонной кислотой карбоксиметилцеллюлозы, полученной при двух различных исходных концентрациях КМЦ, в зависимости от концентрации лимонной кислоты.

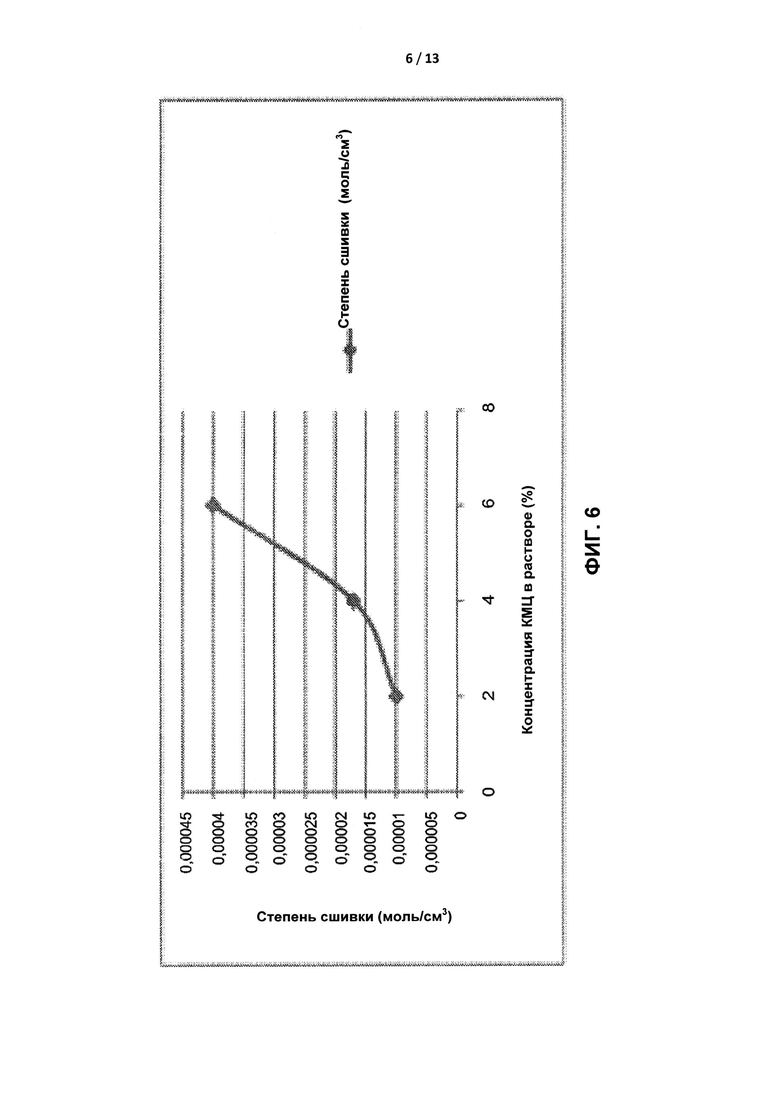

Фигура 6 представляет собой диаграмму, показывающую степень сшивки сшитой лимонной кислотой карбоксиметилцеллюлозы, полученной при различных исходных концентрациях КМЦ и концентрации лимонной кислоты 0,3%.

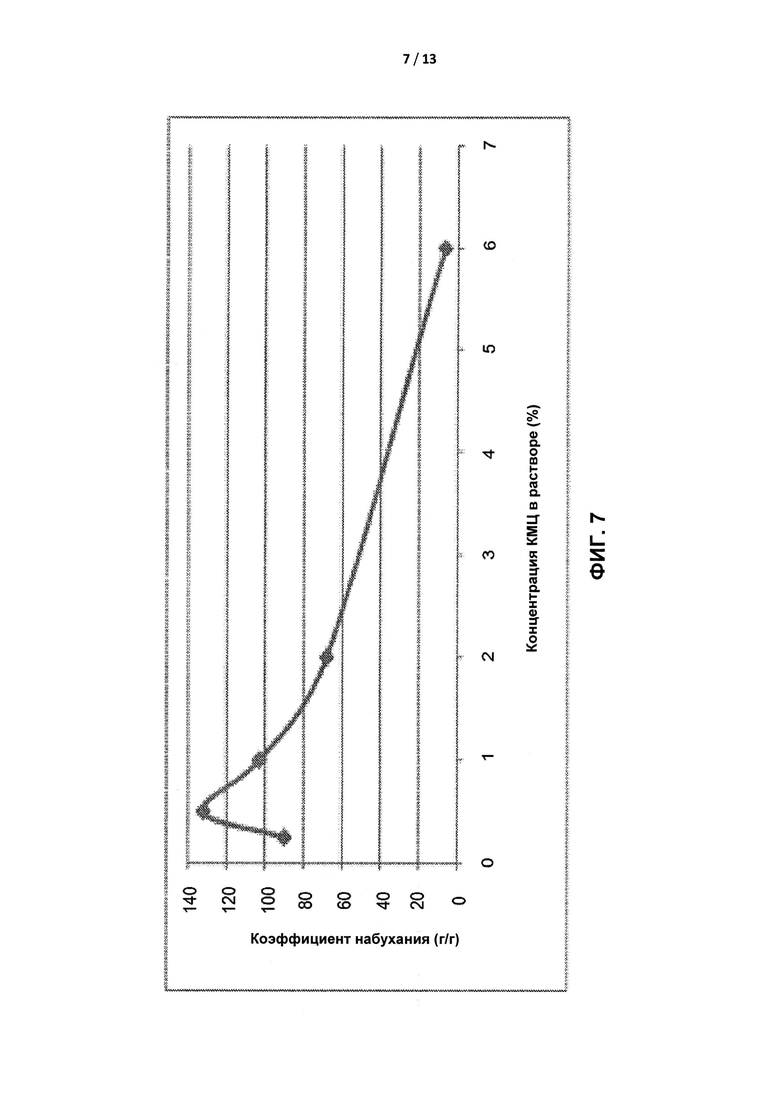

Фигура 7 представляет собой диаграмму, показывающую коэффициент поглощения среды в ИЖС (имитации желудочного сока)/воде 1:8 для карбоксиметилцеллюлозы, полученной при различных исходных концентрациях КМЦ и концентрации лимонной кислоты 0,3%.

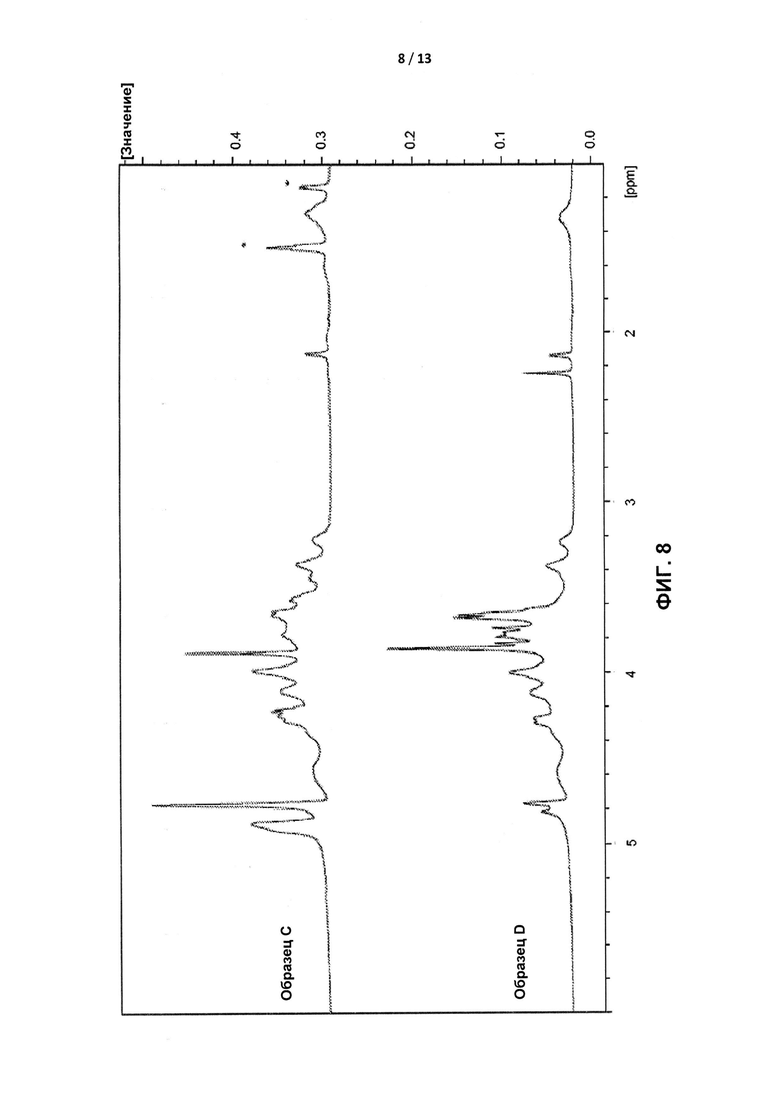

На Фигуре 8 представлены спектры ВР-ВМУ ЯМР образцов С и D из Примера 6.

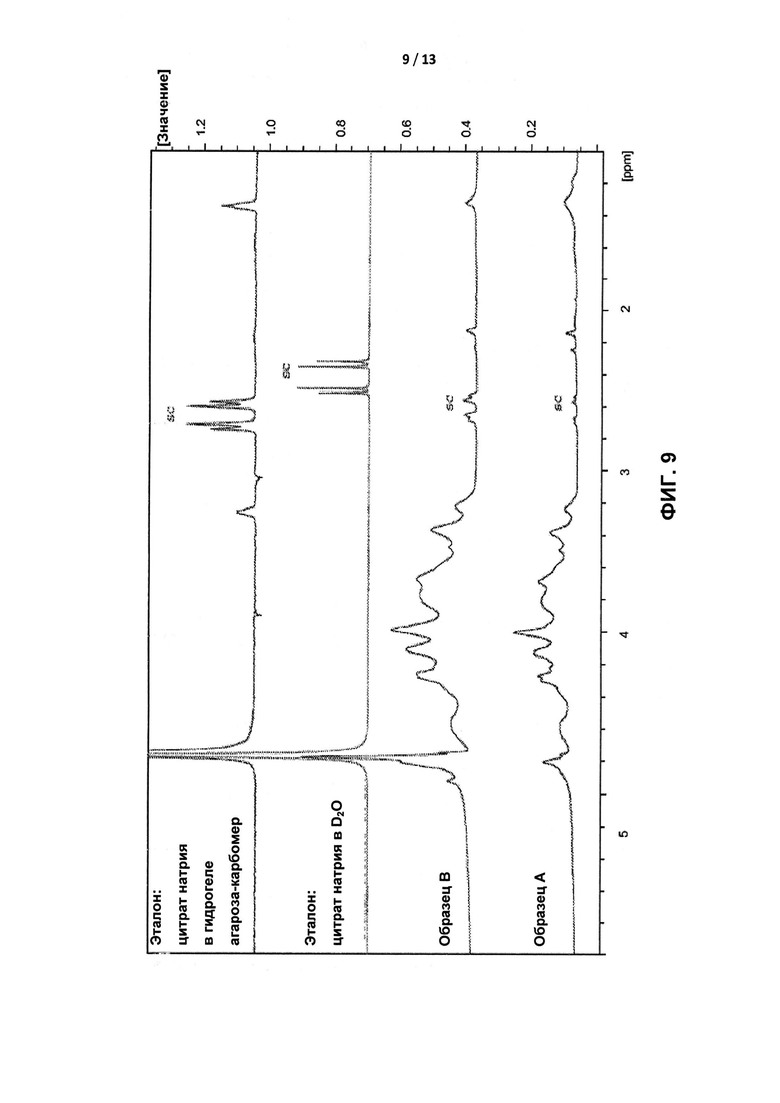

На Фигуре 9 представлены спектры ВР-ВМУ ЯМР образцов А и В из Примера 6.

На Фигуре 10 представлен спектр ВР-ВМУ ЯМР образцов С и D из Примера 6 с фильтрацией Т2.

На Фигуре 11 представлен спектр ВР-ВМУ ЯМР образцов А и В из Примера 6 с фильтрацией Т2.

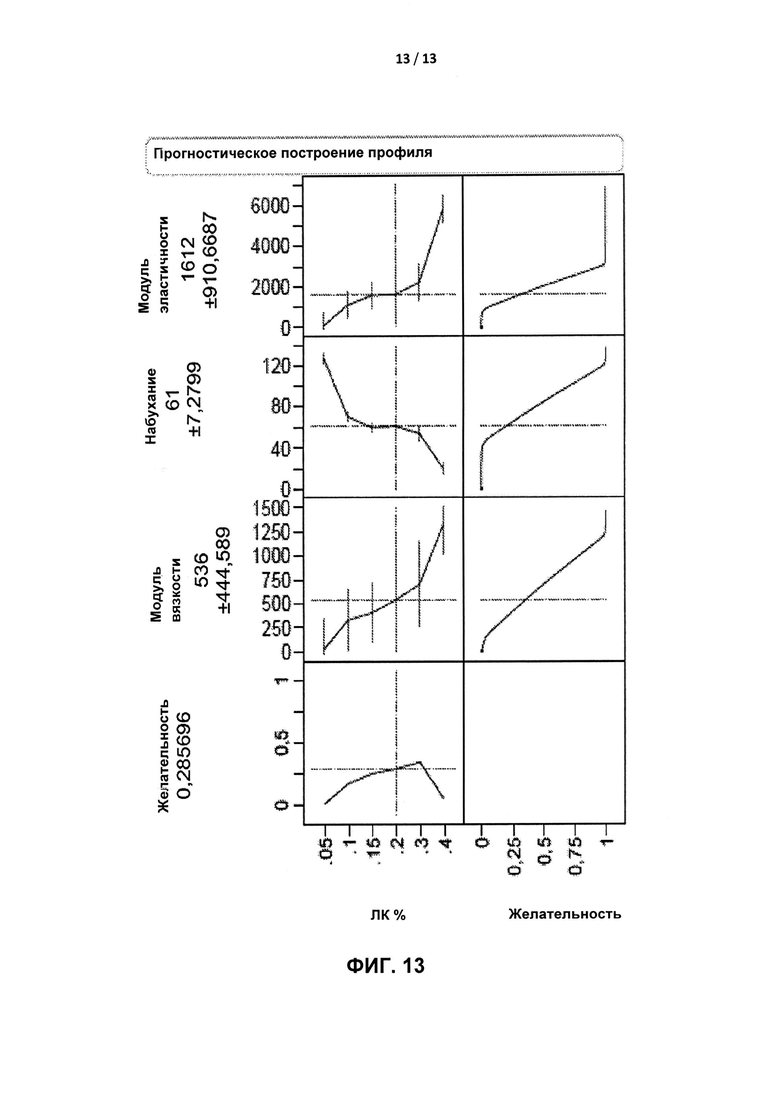

Фигура 12 представляет собой схематическое изображение, иллюстрирующее приспособление, подходящее для получения полимерного гидрогеля.

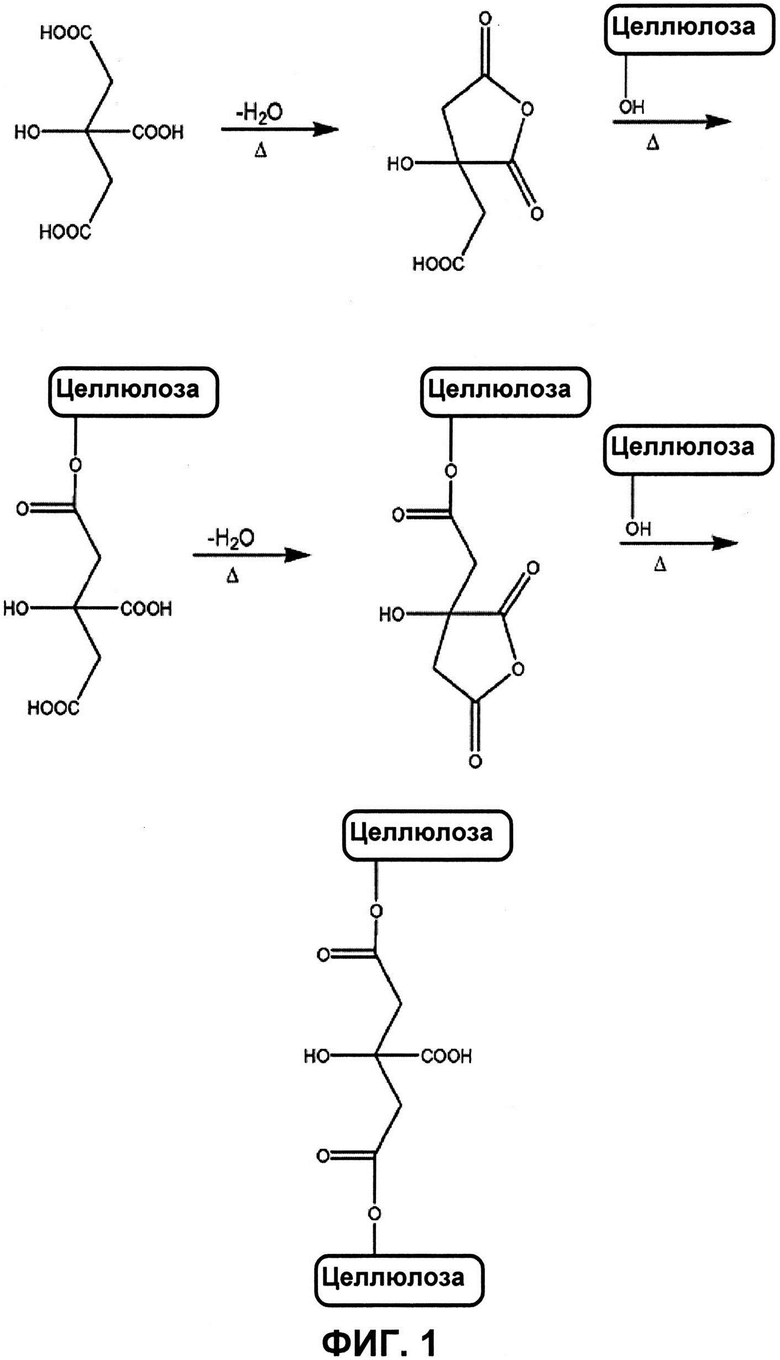

На Фигуре 13 представлена диаграмма, показывающая предсказанную зависимость модуля упругости, набухания, модуля вязкости и предпочтительности от концентрации лимонной кислоты, как описано в Примере 9.

Подробное описание изобретения

Согласно настоящему изобретению предложены полимерные гидрогели, способы получения полимерных гидрогелей, способы применения полимерных гидрогелей и готовые изделия, содержащие полимерные гидрогели. Согласно некоторым вариантам реализации настоящее изобретение связано с тем открытием, что полисахаридные гидрогели, такие как карбоксиметилцеллюлоза, химически сшитая лимонной кислотой, обладающие выгодными свойствами, могут быть получены при помощи относительно более низких количеств поликарбоновой кислоты, чем ранее полагали в данной области техники.

Согласно одному из вариантов реализации способ получения полимерного гидрогеля включает следующие стадии: (1) получение водного раствора водорастворимого производного полисахарида и поликарбоновой кислоты; (2) необязательно, перемешивание раствора; (3) выделение композита производного полисахарида/поликарбоновой кислоты из раствора; и (4) нагревание композита производного полисахарида/поликарбоновой кислоты при температуре по меньшей мере примерно 80°С, или по меньшей мере примерно 100°С, с обеспечением тем самым сшивки полисахарида поликарбоновой кислотой и образование полимерного гидрогеля. Согласно одному из вариантов реализации, композит производного полисахарида/поликарбоновой кислоты гранулируют перед осуществлением стадии (4) и, необязательно, просеивают для получения частиц с желаемым диапазоном размеров. Согласно одному из вариантов реализации, продукт полимерного гидрогеля, полученный на стадии (4), гранулируют, например, путем раздробления или размола, и, необязательно, просеивают.

В предпочтительном варианте реализации способ согласно настоящему изобретению включает следующие стадии: (1) получение водного раствора водорастворимого производного полисахарида и поликарбоновой кислоты; (2) перемешивание раствора; (3) нагревание раствора для удаления воды и получения композита -производного полисахарида/поликарбоновой кислоты; (3а) гранулирование композита производного полисахарида/поликарбоновой кислоты для получения частиц композита; (4) нагревание частиц композита при температуре по меньшей мере примерно 80°С, с обеспечением тем самым сшивки полисахарида поликарбоновой кислотой и образование полимерного гидрогеля; (5) промывание полимерного гидрогеля; (6) высушивание полимерного гидрогеля и, необязательно, (7) гранулирование полимерного гидрогеля для получения частиц гидрогеля. Частицы гидрогеля, полученные на стадиях (3а) или (7), или на обеих указанных стадиях, можно просеивать для получения образца частиц с определенным диапазоном размеров.

Термин «композит производного полисахарида/поликарбоновой кислоты» или «композит» в настоящем описании относится по существу к сухому материалу, содержащему смесь производного полисахарида и поликарбоновой кислоты. В тех вариантах реализации, в которых указанный композит получают путем сушки выпариванием водного раствора производного полисахарида и поликарбоновой кислоты, указанный композит представляет собой по существу сухой остаток, остающийся после удаления несвязанной воды. Композиция может удерживать связанную воду, и может содержать, например, до 5, 10 или 20% воды по массе.

Не ограничиваясь какой-либо теорией, полагают, что получение полимерных гидрогелей согласно настоящему описанию происходит посредством ковалентной сшивки производного полисахарида поликарбоновой кислотой. На Фигуре 1 показана сшивка растворимого производного целлюлозы, такого как карбоксиметилцеллюлоза, лимонной кислотой. В указанном механизме C1-карбоксильная группа лимонной кислоты активируется путем образования ангидрида при нейтральном рН и повышенной температуре, в присутствие очень малого количества воды, и в отсутствие катализатора взаимодействует с гидроксильной группой целлюлозы с образованием сложного эфира. Затем С5-карбоксильная группа активируется путем образования ангидрида и взаимодействует с гидроксильной группой другой полимерной цепи целлюлозы, таким образом образуя ковалентную химическую сшивку. Удаление воды из раствора производного полисахарида/поликарбоновой кислоты перед сшивкой, таким образом, необходимо, чтобы обеспечить возможность образования ангидрида/протекания реакции этерификации. Это осуществляют на стадиях (3) и (4), описанных выше. Как показано в Примере 6 ниже, недостаточное удаление воды из раствора перед сшивкой приводит к образованию гидрогеля с физическими сшивками вместо химических сшивок.

Водорастворимое производное полисахарида предпочтительно представляет собой карбоксиалкилполисахарид, гидроксиалкилполисахарид или комбинацию указанных соединений. В некоторых вариантах реализации водорастворимое производное полисахарида представляет собой производное целлюлозы, такое как гидроксиалкилцеллюлоза, например, гидроксиэтилцеллюлоза, или карбоксиалкилцеллюлоза, включая карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу и подобные соединения, или смеси указанных соединений. Предпочтительно производное полисахарида представляет собой карбоксиметилцеллюлозу или соль карбоксиметилцеллюлозы, такую как натриевая соль. В некоторых вариантах реализации производное полисахарида состоит по существу из карбоксиметилцеллюлозы. В других вариантах реализации полисахаридное производное представляет собой комбинацию карбоксиметилцеллюлозы с другим производным полисахарида, таким как другое производное целлюлозы, включая гидроксиалкилцеллюлозу.

Способы получения карбоксиалкилцеллюлозы известны специалистам в данной области техники. Соответственно, обеспечивают целлюлозный материал, такой как распушенная древесная целлюлоза, хлопок, хлопковые очесы и подобный материал. Целлюлозный материал может находиться в форме волокон или волокон, которые были измельчены до пылевидного состояния. Целлюлозный материал диспергируют в инертном растворителе, таком как спирт, и вводят в дисперсию карбоксиалкилирующий агент. Карбоксиалкилирующий агент в общем случае содержит хлоралкановую кислоту, такую как монохлоруксусная кислота, и гидроксид натрия. Возможно осуществлять карбоксиалкилирование исходного полисахарида так, чтобы непосредственно образовывался раствор карбоксиалкилцеллюлозы в воде. То есть, способ карбоксиалкилирования можно осуществлять в водной среде, так чтобы после образования карбоксиалкилцеллюлозы она бы растворялась в воде. В указанном исполнении не требуется стадия извлечения между стадиями образования карбоксиалкилцеллюлозы и образования раствора карбоксиалкилцеллюлозы в воде.

Карбоксиметилцеллюлоза или соли карбоксиметилцеллюлозы предпочтительно имеет среднюю степень замещения примерно от 0,3 примерно до 1,5, более предпочтительно примерно от 0,4 примерно до 1,2. Степень замещения относится к среднему числу карбоксильных групп, приходящихся на одно звено ангидроглюкозы в целлюлозном материале. Карбоксиметилцеллюлозы со средней степенью замещения в диапазоне примерно от 0,3 примерно до 1,5 в целом растворимы в воде. В настоящем описании карбоксиалкилцеллюлозу, такую как карбоксиметилцеллюлоза, считают «растворимой в воде», если она растворяется в воде с образованием истинного раствора.

Карбоксиметилцеллюлоза коммерчески доступна в широком диапазоне молекулярных масс. Карбоксиметилцеллюлоза, имеющая относительно высокую молекулярную массу, предпочтительна для применения согласно настоящему изобретению. В общем случае, проще всего выражать молекулярную массу Карбоксиметилцеллюлозы через ее вязкость в водном растворе концентрацией 1,0 массовых процента. Карбоксиметилцеллюлозы, подходящие для применения в настоящем изобретении, предпочтительно имеют вязкость в водном растворе концентрацией 1,0 массовых процента примерно от 50 сантипуаз примерно до 10000 сантипуаз, более предпочтительно примерно от 500 сантипуаз примерно до 10000 сантипуаз, и наиболее предпочтительно примерно от 1000 сантипуаз примерно до 2800 сантипуаз. В одном предпочтительном варианте реализации карбоксиметилцеллюлоза имеет среднемассовую молекулярную массу от 500 до 800 кДа.

Подходящие карбоксиалкилцеллюлозы коммерчески доступны от множества поставщиков. Примером коммерчески доступной карбоксиалкилцеллюлозы является карбоксиметилцеллюлоза, коммерчески доступная от Ashland/Aqualon Company под торговым обозначением AQUALON™, Blanose и BONDWELL™ в зависимости от географического района продажи. Поликарбоновая кислота предпочтительно представляет собой органическую кислоту, содержащую две или более карбоксильных (СООН) группы и от 2 до 9 атомов углерода в цепи или кольце, к которому присоединены указанные карбоксильные группы; карбоксильные группы не включают при определении числа атомов углерода в цепи или кольце (т.е., 1,2,3-пропантрикарбоновая кислота будет считаться С3-поликарбоновой кислотой, содержащей три карбоксильных группы, а 1,2,3,4-бутантетракарбоновая кислота будет считаться С4-поликарбоновой кислотой, содержащей четыре карбоксильных группы). Как вариант, в поликарбоновой кислоте метиленовая группа может быть заменена гетероатомом, таким как атом кислорода или атом серы. Конкретнее, поликарбоновые кислоты, предпочтительные для применения в качестве сшивающих агентов в настоящем изобретении, включают алифатические и алициклические кислоты, насыщенные или содержащие олефиновую ненасыщенность, содержащие по меньшей мере три карбоксильных группы в молекуле или две карбоксильных группы в молекуле и углерод-углеродную двойную связь, расположенную в положении альфа, бета по отношению к одной или обеим карбоксильным группам. Дополнительно предпочтительно, чтобы поликарбоновая кислота содержала карбоксильную группу в алифатической или алициклической поликарбоновой кислоте, которая отделена от второй карбоксильной группы 2 или 3 атомами углерода. Не ограничиваясь какой-либо теорией, полагают, что карбоксильная группа в поликарбоновой кислоте может предпочтительно образовывать циклическое 5- или 6-членное ангидридное кольцо с соседней карбоксильной группой в молекуле поликарбоновой кислоты. Когда две карбоксильных группы разделены углерод-углеродной двойной связью или присоединены обе к одному и тому же кольцу, две карбоксильные группы должны находиться в г/мс-конфигурации по отношению друг к другу, чтобы взаимодействовать указанным образом.

Подходящие поликарбоновые кислоты включают лимонную кислоту (также известную как 2-гидрокси-1,2,3-пропантрикарбоновая кислота), тартрат моноянтарной кислоты, оксидиянтарную кислоту, также известную как 2,2'-оксибис(бутандиовая кислота), тиодиянтарную кислоту, диянтарную кислоту, малеиновую кислоту, цитраконовую кислоту, также известную как метилмалеиновая кислота, лимонную кислоту, итаконовую кислоту, также известную как метиленянтарная кислота, трикарбоновую кислоту, также известную как 1,2,3-пропантрикарбоновая кислота, трансаконитиновую кислоту, также известную как трапс-1-пропен-1,2,3-трикарбоновая кислота, 1,2,3,4-бутантетракарбоновую кислоту, полностью-цис-1,2,3,4-циклопентантетракарбоновую кислоту, меллитовую кислоту, также известную как бензолгексакарбоновая кислота, и оксидиянтарную кислоту, также известную как 2,2'-оксибис(бутандиовая кислота). Более подробное описание тартрата моноянтарной кислоты, тартрата диянтарной кислоты и солей указанных кислот можно найти в Bushe et al., патенте США №4663071, включенном в настоящее описание посредством ссылки.

Предпочтительно поликарбоновая кислота является насыщенной и содержит по меньшей мере три карбоксильных групп в молекуле. Предпочтительной поликарбоновой кислотой является лимонная кислота. Другие предпочтительные кислоты включают 1,2,3-пропантрикарбоновую кислоту и 1,2,3,4-бутантетракарбоновую кислоту. Особенно предпочтительной является лимонная кислота, поскольку она обеспечивает гидрогели с высокими уровнями смачиваемости, впитываемости и упругости, которые безопасны и не раздражают ткани человека, и обеспечивает стабильные связи. Кроме того, лимонная кислота доступна в больших количествах по относительно низкой цене, что делает коммерчески целесообразным ее применение в качестве сшивающего агента.

Приведенный выше список конкретных поликарбоновых кислот приведен только в качестве примера, и не предназначен включать все возможные варианты. Важно, что сшивающий агент должен быть способен взаимодействовать по меньшей мере с двумя гидроксильными группами в близко расположенных целлюлозных цепях двух соседних молекул целлюлозы. Специалист в данной области техники поймет, что сшивающие агента алифатические и алициклические С2-С9 поликарбоновые кислоты, описанные выше, могут взаимодействовать в ряде форм с образованием сшитых полимерных гидрогелей согласно настоящему описанию, таких как форма свободной кислоты и формы солей указанных соединений. Хотя предпочтительной является форма свободной кислоты, все такие формы считают включенными в объем настоящего изобретения.

В одном из вариантов реализации как производное полисахарида, так и поликарбоновая кислота являются материалами пищевого качества или фармацевтического качества. Например, как карбоксиметилцеллюлозу, так и лимонную кислоту применяют в качестве пищевых добавок и фармацевтических наполнителей, и, следовательно, указанные соединения доступны в формах, подходящих для указанных применений.

Термин «карбоксиметилцеллюлоза» («КМЦ») относится к карбоксиметилцеллюлозе (карбоксиметиловому простому эфиру целлюлозы) в форме кислоты, в форме соли или в комбинации форм кислоты и соли. Предпочтительные формы солей включают карбоксиметилцеллюлозу натрия и карбоксиметилцеллюлозу калия. В особенно предпочтительных вариантах реализации карбоксиметилцеллюлоза находится в растворе в виде натриевой соли (NaКМЦ).

Водный раствор производного целлюлозы и поликарбоновой кислоты можно создавать при любой температуре, при которой производное целлюлозы растворимо в воде. В целом, температура будет находиться в диапазоне примерно от 10°С примерно до 100°С. Предпочтительно, раствор готовят по существу при комнатной температуре, например, между 20°С и 30°С.

Предпочтительно, чтобы раствор имел рН между 5 и 8, более предпочтительно между 6 и 7.

Композит производного полисахарида/поликарбоновой кислоты, выделенный из водного раствора, подходит для химической сшивки с образованием полимерных гидрогелей, обладающих улучшенными впитывающими свойствами благодаря зацеплениям между цепями. Не ограничиваясь какой-либо теорией, полагают, что солюбилизация обеспечивает зацепления между молекулами, которые дают более плотную сетчатую структуру и предпочтительное распределение карбоксильных групп и гидроксильных групп между производным полисахарида и поликарбоновой кислотой. Большее зацепление цепей производного полисахарида, таким образом, приводит к более однородной сшивке при термообработке, давая, в свою очередь, супервпитывающий полимерный гидрогель с большей способностью впитывания среды и значительно улучшенными механическими и реологическими свойствами.

Композит производного полисахарида/поликарбоновой кислоты можно выделить из раствора любым способом, который позволяет избежать существенной утраты впитывающих характеристик получаемого полимерного гидрогеля. Примеры таких способов включают сушку выпариванием, сушку замораживанием, осаждение, центрифугирование, сушку распылением, сушку в критической точке и подобные способы.

Предпочтительно композит производного полисахарида/поликарбоновой кислоты выделяют путем сушки выпариванием при температуре в диапазоне примерно от 10°С примерно до 100°С, предпочтительно примерно от 45°С примерно до 80°С. В некоторых вариантах реализации сушку проводят при начальной температуре выше 80°С, например, от 80°С до 100°С, для существенного уменьшения объема раствора, а затем температуру снижают ниже 80°С для завершения сушки. Например, раствор можно вначале высушивать при 85°С, а затем температуру можно понизить до 50°С для завершения высушивания. Действительно, более высокие температуры можно применять, если раствор помещают под давление. Более низкие температуры можно применять, если раствор помещают в вакуум. В одном предпочтительном варианте реализации сушку выпариванием проводят при температуре примерно 70°С.

Если раствор высушивают путем нагревания, стадию выделения композита производного полисахарида/поликарбоновой кислоты и стадию сшивки композита можно объединить в одну стадию, предпочтительно с изменением температуры. Например, стадию сушки можно проводить при первой температуре, а затем можно повысить температуру до второй, более высокой температуры, после завершения сушки. Как вариант, раствор можно высушивать первоначально при более высокой температуре, например, примерно от 80°С примерно до 100°С, а затем, до того как сушка будет завершена, температуру можно понизить ниже 80°С для завершения сушки. Затем температуру можно повысить выше 80°С для инициирования сшивки. В одном из вариантов реализации сушку проводят при начальной температуре примерно 85°С, температуру понижают примерно до 50°С перед завершением сушки, а затем, после завершения сушки, температуру повышают примерно до 120°С.

Другие способы выделения композита включают осаждение, при котором осаждающий агент (нерастворитель), такой как метанол, этанол или ацетон, вводят в водный раствор для осаждения композита из раствора. Затем можно выделить композит при помощи фильтрования. Если для выделения композита применяют осаждение, композит, необязательно, промывают водой для удаления осаждающего агента. В зависимости от формы, в которой выделяют композит, может быть необходимо или желательно изменить форму композита перед стадией сшивки. Например, ели применяют сушку выпариванием, композит можно выделять в форме пленки или листа. Материал пленки или листа затем можно гранулировать, раздробить, размолоть или измельчить с образованием частиц, хлопьев или гранул композита перед стадией сшивки. В одном из вариантов реализации частицы композита имеют по существу сферическую форму.

Если применяют сушку выпариванием при помощи сушки распылением, композит можно выделять в форме частиц, хлопьев или гранул перед стадией сшивки.

В одном из вариантов реализации частицы композита имеют по существу сферическую форму. В другом варианте реализации частицы композита имеют по существу неправильную форму.

Частицы композита предпочтительно имеют максимальный диаметр поперечного сечения или наибольший размер в диапазоне примерно от 5 микрометров примерно до 2000 микрометров, предпочтительно диапазоне примерно от 100 микрометров примерно до 1000 микрометров, и предпочтительно средний диаметр поперечного сечения частиц должен составлять примерно от 300 микрометров примерно до 800 микрометров.

Не ограничиваясь какой-либо теорией, полагают, что стадия гранулирования композита перед сшивкой обеспечивает равномерное распределение центров сшивки, а также улучшенное испарение воды перед началом реакций сшивки, давая в результате материал с высоким консервативным модулем (G') и равномерной химической стабилизацией. Это обусловлено тем фактом, что температурный градиент в тонко гранулированных частицах более однородный, чем в объемной структуре, что приводит к однородной кинетике и эффективности сшивки. Это также устраняет проблему образования более жестких и более слабых участков в готовом продукте, связанного с более высокими или боле низкими, соответственно, степенями сшивки. Указанный эффект может вызвать дополнительную проблему образования остаточного напряжения в объеме гидрогеля, соответствующего поверхностям с разной жесткостью, что, в свою очередь, может приводить к расслоению материала в процессе поглощения среды, в дополнение к уже упомянутому снижению G'.

Выделенный композит производного полисахарида/поликарбоновой кислоты подвергают термообработке при повышенной температуре для сшивки производного полисахарида. Для использования в настоящем изобретении подходит любое сочетание времени и температуры, которое позволяет добиться желаемой степени сшивки без нежелательного повреждения производного полисахарида. Предпочтительно, композит выдерживают при температуре 80°С или выше, например, 100°С или выше. В некоторых вариантах реализации температура находится в диапазоне примерно от 100°С примерно до 250°С, предпочтительно примерно от 120°С примерно до 200°С, и более предпочтительно примерно от 120°С примерно до 170°С. Чем более высокую температуру применяют, тем короче промежуток времени, необходимый для получения желаемой степени сшивки. В общем случае, процесс термообработки будет продолжаться в течение промежутка времени в диапазоне примерно от 1 минуты примерно до 600 минут, предпочтительно примерно от 1 минуты примерно до 240 минут, и более предпочтительно примерно от 5 минут примерно до 120 минут.

Способ термообработки является причиной того, что цепи производного полисахарида сшиваются поликарбоновой кислотой и становятся нерастворимыми в воде. Способ термообработки желательно дает полимерный гидрогель, обладающий способностью поглощать водные жидкости, в частности, желудочный сок, который имеет высокую соленость и низкий рН.

Для использования в настоящем изобретении подходит любое сочетание времени и температуры, которое дает полимерный гидрогель, обладающий желаемой способностью поглощать рассматриваемую водную среду. Способность полимерного гидрогеля поглощать водную среду выражается способностью указанного гидрогеля к набуханию без нагрузки или коэффициентом поглощения среды указанного гидрогеля для рассматриваемой среды. Термин «способность к набуханию без нагрузки» относится к количеству, в граммах, определенной водной среды, которое может впитать 1 грамм высушенного полимерного гидрогеля при 37°С в течение 60 минут без нагрузки. Предпочтительно, полимерный гидрогель согласно настоящему изобретению имеет способность к набуханию без нагрузки по меньшей мере примерно 50 граммов, предпочтительнее по меньшей мере примерно 70 граммов, и наиболее предпочтительно по меньшей мере примерно 100 граммов в водном растворе, содержащем примерно 11% имитации желудочного сока (ИЖС/вода=1:8). Методика определения способности к набуханию без нагрузки приведена ниже в примерах.

Коэффициент поглощения среды (КПС) представляет собой другую меру способности полимерного гидрогеля впитывать воду или определенный водный раствор при конкретной температуре. КПС получают при помощи измерений набухания при равновесии (с использованием, например, микровесов Sartorius с чувствительностью 10-5 г) и рассчитывают по следующей формуле КПС=Ws/Wd, где Ws представляет собой массу полимерного гидрогеля после погружения в дистиллированную воду или определенную среду до достижения равновесия, 24 часа если не указано иное. Если не указано иное, КПС определяют при комнатной температуре, или примерно 25°С. Wd представляет собой массу полимерного гидрогеля до погружения, причем полимерный гидрогель предварительно был высушен для удаления любой остаточной воды.

Согласно предпочтительному варианту реализации способ получения полимерного гидрогеля согласно настоящему изобретению включает следующие стадии: (а) обеспечения водного раствора, состоящего по существу из (а) производного целлюлозы, такого как карбоксиметилцеллюлоза или соль карбоксиметилцеллюлозы, или гидроксиэтилцеллюлоза, или комбинация указанных соединений, поликарбоновой кислоты, такой как лимонная кислота, и воды; (b) перемешивания водного раствора; (с) выпаривания несвязанной воды из раствора для получения высушенного композита производного целлюлозы/поликарбоновой кислоты; (d) измельчения высушенного композита для получения частиц композита; и (е) нагревания частиц композита до температуры по меньшей мере примерно 80°С или по меньшей мере примерно 100°С, с обеспечением тем самым сшивки производного целлюлозы и образование полимерного гидрогеля.

В некоторых вариантах реализации продукт стадии (е) измельчают для получения частиц, и указанные частицы, необязательно, просеивают. Это особенно желательно в том случае, когда стадия (е) вызывает слипание частиц, полученных на стадии (d). Частицы можно просеивать для получения образцов, содержащих частицы с желаемым диапазоном размеров. Размер частиц может влиять, например, на количество гидрогеля, которое можно поместить в капсулу для пероральной дозированной формы. Размер частиц также влияет на реологические свойства, такие как модуль упругости, и на кинетику набухания гидрогеля. В одном из вариантов реализации гидрогель состоит по существу из частиц с размером в диапазоне от 1 мкм до 2000 мкм, предпочтительно от 10 мкм до 2000 мкм, и более предпочтительно от 100 мкм до 1000 мкм. Образец гидрогеля состоит по существу из частиц в определенном диапазоне размеров, если гидрогель состоит более чем на 50% по массе из частиц в определенном диапазоне размеров. Предпочтительно гидрогель по меньшей мере на 60%, 70%, 80%, 90% или 95% по массе состоит из частиц в определенном диапазоне размеров.

Производное целлюлозы предпочтительно находится в водном растворе в концентрации 4% или более, предпочтительно примерно от 4% примерно до 8%, примерно от 5% примерно до 7%, примерно от 5,5% примерно до 6,5% или примерно 6% по массе от массы воды, применяемой для приготовления раствора. Предпочтительно поликарбоновая кислота находится в растворе в концентрации примерно 0,5% или менее, более предпочтительно примерно 0,35% или менее, или примерно 0,3% или менее по массе от массы производного целлюлозы. Предпочтительно производное целлюлозы представляет собой карбоксиметилцеллюлозу в концентрации примерно от 5% примерно до 7%, более предпочтительно примерно от 5,5% примерно до 6,5% и наиболее предпочтительно примерно 6% по массе относительно воды, и поликарбоновая кислота представляет собой лимонную кислоту в концентрации примерно от 0,15% примерно до 0,35%, предпочтительно примерно от 0,2% примерно до 0,35%, примерно от 0,15% примерно до 0,3%, или примерно 0,3% по массе от массы карбоксиметилцеллюлозы.

рН водного раствора предпочтительно поддерживают примерно от 5 примерно до 9, примерно от 6 до 8, примерно от 6,5 примерно до 7,5 или примерно от 5,5 примерно до 7.

В одном из вариантов реализации способа согласно настоящему изобретению водный раствор высушивают с образованием высушенного композита в виде листа, который размалывают для получения частиц композита. Предпочтительно частицы композита имеют наибольший размер от 10 мкм до 1000 мкм, более предпочтительно от 100 мкм до 1000 мкм, и средний размер от 300 мкм до 600 мкм. Частицы композита, необязательно, просеивают для обеспечения частиц с желаемым диапазоном размеров. частиц композита подвергают сшивке при повышенной температуре, предпочтительно 80°С или выше, или 100°С или выше. В предпочтительных вариантах реализации получают по существу однородно сшитые частицы. Полагают, что сшивка в форме частиц создает предпочтительную более плотно сшитую внешнюю границу частицы, которая улучшает эластичность частицы, при сохранении хорошей способности впитывать воду ядром частицы.

Время, необходимо для сшивки частиц, зависит от температуры сшивки и от концентрации поликарбоновой кислоты. Например, при концентрации кислоты 0,3% (масс./масс. по отношению к карбоксиметилцеллюлозе) необходимо примерно 2-10 минут при 180°С или 2-5 часов при 120°С для сшивки карбоксиметилцеллюлозы. При 80°С требуется 4 часа при концентрации лимонной кислоты 2,5% (масс./масс.) или 20 часов при концентрации лимонной кислоты 1% (масс./масс.).

Стадии (b)-(e) указанного способа можно осуществлять в одну операцию. Раствор на стадии (а) можно, например, высушивать распылением. То есть раствор можно распылять в камеру с образованием капелек, которые высушивают и сшивают потоком горячего воздуха. В указанном варианте реализации раствор раздробляют перед созданием композита.

В одном из вариантов реализации композит выделяют из водного раствора по существу путем высушивания водного раствора, например, при помощи нагревания, как описано выше.

В предпочтительных вариантах реализации водный раствор помещают на поддон, такой как поддон из нержавеющей стали, полипропилена или тефлона, перед выделением композита. Это увеличивает площадь поверхности раствора, способствуя испарению воды. В одном из вариантов реализации раствор выдерживают при повышенной температуре, пока не начинается образование твердого или полутвердого вещества, например, с образованием геля. Затем указанный гель, необязательно, переворачивают на поддоне, и продолжают нагревание по существу досуха. Нагревание предпочтительно можно проводить в подходящем сушильном шкафу или вакуумном сушильном шкафу.

Композит гранулируют, например, путем измельчения, помола или дробления, с образованием частиц композита, и выдерживают указанные частицы при повышенной температуре, вызывая, таким образом, сшивку и образование частиц полимерного гидрогеля. Предпочтительно, стадию сшивки (е) проводят при температуре примерно 80°С или выше, или примерно 100°С или выше, более предпочтительно примерно от 100°С примерно до 160°С, и еще более предпочтительно примерно от 115°С примерно до 125°С, или примерно 120°С.

В предпочтительных вариантах реализации по существу сухой композит измельчают для получения частиц подходящего размера. Измельченные частицы помещают на поддон, такой как поддон из нержавеющей стали, или помещают в ротационную печь. Это увеличивает площадь поверхности, способствуя преимущественно поверхностной реакции сшивки. В одном из вариантов реализации частицы выдерживают при повышенной температуре согласно стадии (е) до завершения сшивки. Нагревание предпочтительно проводят в подходящем сушильном шкафу или вакуумном сушильном шкафу.

Измельченные частицы, необязательно, сортируют по размеру, например, путем просеивания, до или после стадии сшивки, для получения частиц с заданным диапазоном размеров.

Способы согласно настоящему изобретению могут дополнительно включать стадии очистки полимерного гидрогеля, например, путем промывки полимерного гидрогеля полярным растворителем, таким как вода, полярный органический растворитель, например, спирт, такой как метанол или этанол, или комбинация указанных растворителей. Полимерный гидрогель, погруженный в полярный растворитель, набухает и высвобождает примеси, такие как побочные продукты или непрореагировавшая лимонная кислота. В качестве полярного растворителя предпочтительна воды, еще более предпочтительна дистиллированная и/или деионизированная вода. Объем воды, применяемой на этой стадии, предпочтительно составляет по меньшей мере такой объем, который необходим для достижения максимальной степени поглощения среды гелем, или по меньшей мере примерно от 2 до 20 раз больше, чем исходный объем самого набухающего геля. Стадию промывки полимерного гидрогеля можно повторять более одного раза, необязательно, меняя применяемый полярный растворитель. Например, полимерный гидрогель можно промывать метанолом или этанолом, за которым следует промывка дистиллированной водой, прием указанные две стадии, необязательно, повторяют один или несколько раз.

Полимерный гидрогель можно дополнительно высушивать для удаления большей части или по существу всей воды.

В одном из вариантов реализации стадию сушки осуществляют, погружая полностью набухший полимерный гидрогель в целлюлозный нерастворитель, указанный способ известен как обращение фаз. «Целлюлозный нерастворитель» в настоящем описании представляет собой жидкое соединение, которое не растворяет производное целлюлозы и не вызывает набухания полимерного гидрогеля, но предпочтительно смешивается с водой. Подходящие целлюлозные нерастворители включают, например, ацетон, метанол, этанол, изопропанол и толуол. Высушивание полимерного гидрогеля при помощи обращения фаз обеспечивает итоговую микропористую структуру, которая улучшает впитывающие свойства полимерного гидрогеля за счет капиллярности. Кроме того, если пористость соединенная или открытая, т.е. микропоры связаны между собой, также будет улучшена кинетика адсорбции/десорбции геля. Когда полностью или частично набухший гель погружают в нерастворитель, указанный гель подвергается обращению фаз с удалением воды, до тех пор пока гель не осаждается в форме стекловидного твердого вещества в виде частиц белого цвета. Различные промывки нерастворителем могут быть необходимы для получения высушенного геля за короткий промежуток времени. Например, если набухший полимерный гидрогель погружают в ацетон в качестве нерастворителя, образуется смесь вода/ацетон, содержание воды в которой возрастает по мере того, как полимерный гидрогель высыхает; при определенной концентрации ацетона/воды, например, примерно 55% в ацетоне, вода больше не может выходить из полимерного гидрогеля, и тогда необходимо добавлять чистый ацетон к полимерному гидрогелю для продолжения процесса высушивания. Увеличение отношения ацетон/вода во время высушивания увеличивает скорость высушивания. На размеры пор влияют скорость процесса высушивания и исходные размеры частиц полимерного гидрогеля: боле крупные частицы и более быстрый процесс склонны увеличивать размеры пор; предпочтительны размеры пор в микромасштабном диапазоне, поскольку поры в указанном диапазоне размеров проявляют сильный капиллярный эффект, что приводит к более высокой сорбции и способности удерживать воду.

В других вариантах реализации полимерный гидрогель высушивают при помощи обращения фаз. В указанных вариантах реализации полимерный гидрогель высушивают при помощи другого способа, такого как сушка на воздухе, сушка в вакууме, сушка замораживанием или сушка при повышенной температуре, например, в сушильном шкафу или в вакуумном сушильном шкафу. Указанные способы сушки можно применять по отдельности или в комбинации. В некоторых вариантах реализации указанные способы применяют в комбинации с описанной выше стадией сушки нерастворителем. Например, полимерный гидрогель можно высушить в нерастворителе, с последующей сушкой на воздухе, сушкой замораживанием, сушкой в сушильном шкафу, или комбинацией указанных способов сушки, для удаления любых остаточных следов нерастворителя. Сушку в сушильном шкафу проводят при температуре, например, приблизительно 30-45°С до полного удаления воды или остаточного нерастворителя. Промытый и высушенный полимерный гидрогель можно затем применять как есть, или можно размолоть для получения частиц полимерного гидрогеля желаемого размера.

В предпочтительных вариантах реализации производное целлюлозы представляет собой карбоксиметилцеллюлозу, более предпочтительно натриевую соль карбоксиметилцеллюлозы. В другом варианте реализации производное целлюлозы представляет собой гидроксиэтилцеллюлозу.

В другом варианте реализации производное целлюлозы представляет собой комбинацию карбоксиметилцеллюлозы и гидроксиэтилцеллюлозы. Массовое отношение карбоксиметилцеллюлозы к гидроксиэтилцеллюлозе может составлять примерно от 1:10 примерно до 10:1. Предпочтительно массовое отношение карбоксиметилцеллюлозы к гидроксиэтилцеллюлозе составляет примерно 1 или менее, более предпочтительно примерно от 1:5 примерно до 1:2, более предпочтительно примерно 1:3.

В одном конкретном варианте реализации способ согласно настоящему изобретению включает следующие стадии: Стадия 1, натриевую соль карбоксиметилцеллюлозы и лимонную кислоту растворяют в очищенной воде для получения раствора, по существу состоящего из примерно от 5% примерно до 7%, предпочтительно примерно 6%, карбоксиметилцеллюлозы по массе относительно массы воды, и лимонной кислоты в количестве примерно от 0,15% примерно до 0,35%, или примерно от 0,15% примерно до 0,30% по массе относительно массы карбоксиметилцеллюлозы; Стадия 2, выдерживание полученного раствора при температуре примерно от 40°С примерно до 70°С или от 40°С примерно до 80°С, предпочтительно примерно 70°С, для выпаривания воды и образования по существу сухого композита карбоксиметилцеллюлозы/лимонной кислоты; Стадия 3, измельчение композита для получения частиц композита; и Стадия 4, выдерживание частиц композита при температуре примерно от 80°С примерно до 150°С или примерно от 100°С примерно до 150°С, предпочтительно примерно при 120°С, в течение промежутка времени, достаточного для достижения желаемой степени сшивки и образования полимерного гидрогеля. Указанный способ может, необязательно, дополнительно включать Стадию 5, промывку полимерного гидрогеля очищенной водой; и Стадию 6, высушивание очищенного полимерного гидрогеля при повышенной температуре.

Согласно настоящему изобретению также предложены полимерные гидрогели, которые могут быть получены при помощи способов согласно настоящему изобретению. Такие полимерные гидрогели содержат сшитую карбоксиметилцеллюлозу, гидроксиэтилцеллюлозу или комбинацию карбоксиметилцеллюлозы и гидроксиэтилцеллюлозу. В предпочтительном варианте реализации полимерный гидрогель состоит по существу из карбоксиметилцеллюлозы, сшитой лимонной кислотой.

Согласно другому варианту реализации настоящего изобретения предложены полимерные гидрогели, включая супервпитывающие полимерные гидрогели, которые могут быть получены при помощи способов согласно настоящему изобретению. Настоящее изобретение включает промышленные изделия, фармацевтические композиции, пищу, продукты питания и медицинские устройства, продукты для садоводства и земледелия, продукты для личной гигиены, которые содержат указанные полимерные гидрогели. Кроме того, настоящее изобретение включает способы применения полимерных гидрогелей согласно настоящему изобретению для приготовления пищи и для лечения ожирения.

Согласно некоторым вариантам реализации полимерные гидрогели, полученные согласно способам, описанным в настоящей заявке, образуют ксерогели, имеющие большую. плотность, чем ксерогели карбоксиметилцеллюлозы, полученные другими способами, при сохранении значительных впитывающих свойств.

Способы согласно настоящему изобретению дают полимерные гидрогели, которые комбинируют химическую и физическую сшивку и обладают хорошими механическими свойствами, долговременной стабильностью в сухой и набухшей форме, и хорошей удерживающей способностью и биосовместимостью. [Demitri et al., Journal of Applied Polymer Science, Vol. 110, 2453-2460 (2008)]. Полимерные гидрогели согласно настоящему изобретению демонстрируют хорошие свойства впитывания среды в ненагруженном состоянии, высокую насыпную плотность и экономичное производство. Кроме того, полимерные гидрогели демонстрируют быструю кинетику поглощения среды в биологических жидкостях.

В предпочтительном варианте реализации гидрогели согласно настоящему изобретению имеют коэффициент поглощения среды в дистиллированной воде по меньшей мере примерно 20, примерно 30, примерно 40, примерно 50, примерно 60, примерно 70, примерно 80, примерно 90 или примерно 100. Например, в некоторых вариантах реализации полимерные гидрогели согласно настоящему изобретению имеют коэффициент поглощения среды в дистиллированной воде примерно от 20 примерно до 1000, примерно от 20 примерно до 750, примерно от 20 примерно до 500, примерно от 20 примерно до 250, примерно от 20 примерно до 100. В некоторых вариантах реализации полимерные гидрогели согласно настоящему изобретению имеют коэффициент поглощения среды в дистиллированной воде примерно от 20, 30, 40, 50, 60, 70, 80, 90 или 100 примерно до 120, 150, 200, 300, 400, 500, 600, 700, 800, 900, 1000 или выше, или в любом диапазоне, ограниченном любым из указанных нижних пределов и любым из указанных верхних пределов.

В некоторых вариантах реализации полимерные гидрогели согласно настоящему изобретению могут впитывать такое количество одной или нескольких биологических жидкостей, таких как кровь, плазма крови, моча, кишечный сок или желудочный сок, которое по меньшей мере в 10, 20, 30, 40, 50, 60, 70, 80, 90 или 100 раз превышает сухую массу указанных гидрогелей. Способность полимерного гидрогеля впитывать биологические жидкости можно исследовать обычными средствами, включая испытание образцов биологических жидкостей, полученных от одного или нескольких субъектов, или имитаций биологических жидкостей, таких как имитация мочи или желудочного сока. В некоторых предпочтительных вариантах реализации полимерные гидрогели могут впитывать значительные количества жидкости, полученной путем объединения одного объема имитации желудочного сока (ИЖС) с восемью объемами воды. ИЖС можно приготовить с использованием методик USP Test Solutions, известных в данной области техники. В некоторых вариантах реализации полимерные гидрогели согласно настоящему изобретению имеют коэффициент поглощения среды 10, 20, 30, 40, 50, 60, 70, 80, 90, 100 или 150 в ИЖС/воде (1:8). В некоторых вариантах реализации полимерные гидрогели согласно настоящему изобретению имеют коэффициент поглощения среды от 10 до 300, от 20 до 250, от 30 до 200, от 50 до 180 или от 50 до 150 в ИЖС/воде (1:8). В предпочтительных вариантах реализации полимерные гидрогели имеют коэффициент поглощения среды 50 или выше в ИЖС/воде (1:8).

Полимерные гидрогели согласно настоящему изобретению включают сшитые полимеры, имеющие переменные состояния гидратации. Например, полимерные гидрогели можно обеспечить в состоянии гидратации, варьирующемся от по существу сухого или безводного состояния, такого как ксерогель или состояние, в котором примерно от 0% примерно до 5% или примерно до 10% полимерного гидрогеля по массе составляет вода или водная жидкость, до состояний, содержащих значительное количество воды или водной жидкости, включительно до состояния, в котором полимерный гидрогель впитал максимальное количество воды или водной жидкости.

В одном из вариантов реализации полимерные гидрогели согласно настоящему изобретению, находящиеся по существу в сухом виде или в виде ксерогеля, предпочтительно представляют собой прозрачные, но аморфные или стекловидные материалы. В одном из вариантов реализации полимерные гидрогели согласно настоящему изобретению имеют плотность после утряски более чем примерно 0,5 г/см3. В предпочтительных вариантах реализации плотность после утряски составляет примерно от 0,55 примерно до 0,8 г/мл, при определении, как описано в Фармакопее США <616>, включенной в настоящую заявку посредством ссылки. В предпочтительном варианте реализации плотность после утряски составляет примерно 0,6 г/см3 или выше, например, примерно от 0,6 г/см3 примерно до 0,8 г/см3.

Предпочтительный гидрогель согласно настоящему изобретению состоит из карбоксиметилцеллюлозы, сшитой лимонной кислотой. Предпочтительно гидрогель имеет содержание воды менее чем примерно 10% по массе, плотность после утряски по меньшей мере примерно 0,6 г/мл, модуль упругости по меньшей мере примерно 350 Па или коэффициент поглощения среды в ИЖС/воде 1:8 по меньшей мере примерно 50. Более предпочтительно полимерный гидрогель обладает каждым из перечисленных выше свойств. В особенно предпочтительном варианте реализации полимерный гидрогель состоит из частиц, имеющих размеры по существу в диапазоне от 100 мкм до 1000 мкм. В одном из вариантов реализации по меньшей мере примерно 95% гидрогеля по массе состоит из частиц с размерами в диапазоне от 100 мкм до 1000 мкм.

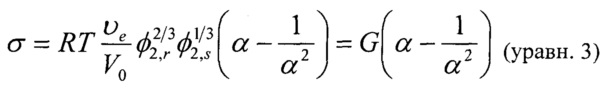

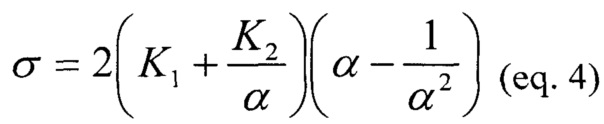

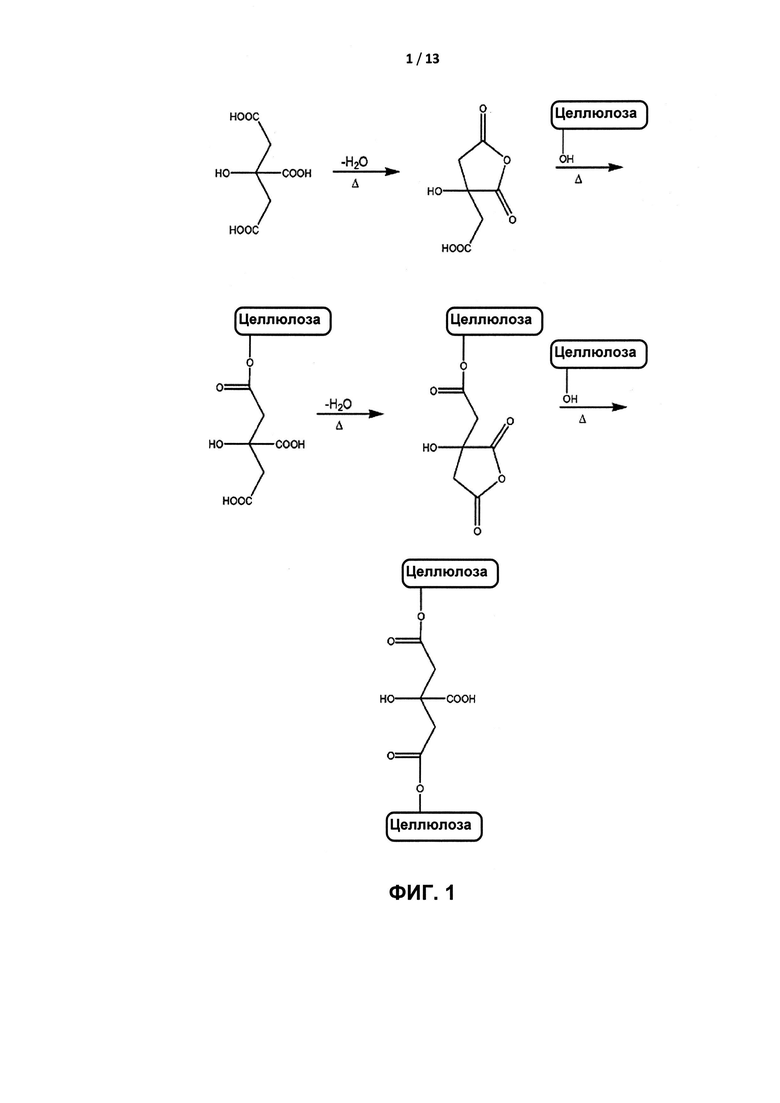

Степень сшивки (с.с.) сшитого полимера определяют как число плотности соединений, соединяющих полимерные цепи в постоянную структуру. Согласно указанному определению степень сшивки определяют как:

где υ/2 представляет собой общее число химических сшивок и V представляет собой общий объем полимера.

Концентрация эластически эффективных элементов цепи, ρx=υe/V, соответствует концентрации всех химически сшитых участков полимера (υ/V):

где

Степень сшивки можно оценить при помощи измерений одноосевого сжатия набухшего гидрогеля. Действительно, набухший гидрогель, будучи подвергнут одноосевой сжимающей нагрузке, демонстрирует деформационное поведение, зависящее от упругого отклика деформированных цепей, от взаимодействия между неподвижными зарядами и от изменения свободной энергии, связанного с выделением некоторого количества поглощенной воды. Сделав упрощающее допущение, что при сжатии набухшего гидрогеля не наблюдается изменения объема, Флори вывел взаимосвязь между сжимающим напряжением и деформацией сжатия для случая набухшего сшитого полимера, исходя из допущения о гауссовой статистике и о получаемой аффинной деформации:

где σ=F/A0 представляет собой одноосевое сжимающее напряжение (где F представляет собой тяговое усилие и A0 представляет собой исходную площадь поперечного сечения набухшего образца), α=L/Li где L, фактическая толщина сжатого набухшего образца и Li, исходная площадь набухшего образца, R, универсальная газовая постоянная, Т, абсолютная температура, φ2,s, объемная доля полимера в набухшем состоянии при сжатии, которую полагают равной указанному значению для недеформированного набухшего геля, υe/V0, собой число моль эластически эффективных цепей на см3 сетчатой структуры сухого полимера, и G представляет собой модуль сдвига набухшей сетчатой структуры. В Примере 5 описано определение степени сшивки образцов КМЦ, сшитой лимонной кислотой, полученных с использованием одинаковых концентраций КМЦ и различных количеств лимонной кислоты. В некоторых вариантах реализации, в которых применяют более низкие концентрации лимонной кислоты, например, менее примерно 0,5% или 0,4% лимонной кислоты по массе относительно карбоксиметилцеллюлозы, часть карбоксиметилцеллюлозы не включена в образование сшитой сетчатой структуры и может быть удалена из продукта гидрогеля путем промывки.

Гидрогели согласно настоящему изобретению предпочтительно имеют отношение сшитой и односвязанной лимонной кислоты к карбоксиметилцеллюлозе от 0,05% до 1% масс./масс. и более предпочтительно отношение от 0,1% до 0,4% масс./масс. Еще более предпочтительно отношение сшитой и односвязанной лимонной кислоты к карбоксиметилцеллюлозе составляет от 0,225% до 0,375% масс./масс.

Гидрогели согласно настоящему изобретению предпочтительно имеют степень сшивки примерно от 2,5×10-5 моль/см3 примерно до 5×10-5 моль/см3, более предпочтительно примерно от 4×10-5 моль/см3 примерно до 5×10-5 моль/см3.

Полимерные гидрогели согласно настоящему изобретению можно применять в способах лечения ожирения, уменьшения потребления пищи или калорий, или достижения и поддержания сытости. Гидрогели согласно настоящему изобретению также можно применять для улучшения гликемического контроля, для лечения или предотвращения диабета, или для содействия контролю веса. Указанные способы включают стадию введения эффективного количества полимерного гидрогеля согласно настоящему изобретению в желудок субъекта, предпочтительно путем перорального введения, например, давая субъекту, такому как млекопитающее, включая человека, проглотить полимерный гидрогель, возможно, в сочетании с приемом некоторого объема воды. При контакте с водой или водным содержимым желудка, полимерный гидрогель набухает и занимает объем желудка, уменьшая емкость желудка в отношении пищи и/или скорость всасывания пищи в желудке. При приеме в сочетании с пищей полимерный гидрогель увеличивает объем пищевого комка, не увеличивая содержание калорий в пище. Полимерный гидрогель субъект может принимать перед едой или в сочетании с пищей, например, в виде смеси полимерного гидрогеля с пищей.

Полимерный гидрогель можно принимать отдельно, в смеси с жидкой или сухой пищей, или в виде компонента пищи или пищевой основы, в сухом, частично набухшем или полностью набухшем состоянии, но предпочтительно принимают в таком состоянии гидратации, которое значительно меньше его поглощающей способности, более предпочтительно полимерный гидрогель принимают по существу в безводном состоянии, то есть, примерно 10% или менее воды по массе. Полимерный гидрогель можно заключить в состав для перорального введения в капсуле, саше, таблетке или суспензии. При введении по существу в безводной форме объем желудка, занимаемый полимерным гидрогелем, будет значительно больше, чем объем полимерного гидрогеля, принятый субъектом. Полимерные гидрогели согласно настоящему изобретению также могут занимать объем и/или оказывать давление на стенки тонкого кишечника благодаря продвижению из желудка в тонкий кишечник и поглощению среды. Предпочтительно полимерный гидрогель будет оставаться набухшим в тонком кишечнике в течение промежутка времени, достаточного для ингибирования приема пищи субъектом, до достаточной усадки для выделения из организма. Время, достаточное дли ингибирования приема пищи субъектом, будет в общем случае зависеть от времени, необходимого субъекту для приема пищи, и времени, необходимого чтобы проглоченная пища прошла через тонкий кишечник; такая усадка может происходить, например, благодаря разрушению из-за распада сшивок, выделению жидкости и уменьшению объема в достаточной степени для выделения из организма. Схематическое изображение теоретического поведения такого гидрогеля по мере прохождения через желудочно-кишечный тракт показано на Фигуре 2.

Полимерные гидрогели согласно настоящему изобретению предпочтительно демонстрируют зависимое от рН поглощение среды, причем при большем рН наблюдается большее поглощение среды, чем при меньшем рН. Таким образом, указанный полимер не будет значительно набухать в желудке в отсутствие пищи и/или воды, которые повышают рН содержимого желудка, и будет перемещаться в тонкий кишечник. При приеме с пищей полимерный гидрогель предпочтительно вначале набухает в желудке, сжимается, когда желудок освобождается от пищи и рН падает, а затем перемещается из желудка в тонкий кишечник. При более высоком рН среды в тонком кишечнике полимерный гидрогель снова набухает, занимая объем в тонком кишечнике и/или оказывая давление на стенки тонкого кишечника.

Полимерный гидрогель можно, необязательно, вводить в комбинации с агентом, изменяющим рН, который представляет собой агент, изменяющий рН микросреды полимерного гидрогеля, таким образом изменяя способность гидрогеля впитывать жидкости. Например, для полимерных гидрогелей, содержащих анионный полимер, агент, увеличивающий рН микросреды, может увеличивать набухаемость полимерного гидрогеля. Подходящие агенты, изменяющие рН, для применения с полимерными гидрогелями согласно настоящему изобретению, включают буферные агенты, блокаторы H2, ингибиторы протонного насоса, антацидные препараты, белки, питательные коктейли и комбинации указанных агентов. Подходящие буферные агенты и антацидные препараты включают бикарбонат аммония, бикарбонат натрия, карбонат кальция, гидроксид кальция, гидроксид алюминия, карбонат алюминия, карбонат магния, гидроксид магния, бикарбонат калия, карбонат калия, гидроксид калия, карбонат натрия, гидроксид натрия и комбинации указанных соединений. Подходящие блокаторы H2 включают циметидин, ранитидин, фамотидин, низатидин и комбинации указанных соединений. Подходящие ингибиторы протонного насоса включают омепразол, лансопразол, эзомепразол, пантопразол, абепразол и комбинации указанных соединений.

Полимерный гидрогель согласно настоящему изобретению можно вводить субъекту в виде таблетки или капсулы, или другого состава, подходящего для перорального введения. Таблетка или капсула может дополнительно содержать один или несколько дополнительных агентов, таких как агент, изменяющий рН, и/или фармацевтически приемлемый носитель или наполнитель. Полимерный гидрогель можно также вводить в качестве компонента пищи или напитка, как описано в WO 2010/059725, содержание которого включено в настоящую заявку посредством ссылки.

В одном из вариантов реализации настоящего изобретения предложена фармацевтическая композиция, содержащая полимерный гидрогель согласно настоящему изобретению. Фармацевтическая композиция может содержать полимерный гидрогель в качестве активного агента, необязательно, в комбинации с фармацевтически приемлемым наполнителем или носителем. Например, фармацевтическая композиция может быть предназначена для перорального введения для лечения ожирения, обеспечения лучшего насыщения, улучшения гликемического контроля, лечения или предотвращения диабета, или содействия в контроле веса. В другом варианте реализации фармацевтическая композиция содержит полимерный гидрогель в комбинации с другим активным агентом. Полимерный гидрогель может служить матрицей, например, для замедленного высвобождения активного агента.

Объем настоящего изобретения включает применение полимерных гидрогелей, получаемых при помощи способа согласно настоящему изобретению, в качестве впитывающего материала в продуктах, способных впитывать воду и/или водные растворы и/или способных впитывать среду при осуществлении контакта с водой и/или водным раствором. Полимерные гидрогели согласно настоящему изобретению можно применять в качестве впитывающих материалов в следующих областях применения, которые приведены в качестве неограничительных примеров: пищевые добавки (например, в качестве агентов, создающих объем, в пищевых добавках для диет с пониженной калорийностью, способных вызывать чувство длительного насыщения, оставаясь в желудке в течение ограниченного промежутка времени, или в качестве компонентов воды и источников низкомолекулярных соединений, таких как минеральные соли и витамины, для включения в напитки в сухом или набухшем виде); в продуктах для земледелия, например, в устройствах для контролируемого выделения воды и/или питательных веществ и/или фитохимических препаратов, особенно для выращивания в аридных, пустынных областях, и во всех случаях, когда невозможно осуществлять частый полив; такие продукты, смешанные в сухом виде с почвой в области, окружающей корни растений, впитывают воду при поливе и способны удерживать воду, медленно выделяя ее в определенных случаях, вместе с питательными веществами и фитохимическими агентами, применяемыми для выращивания; во впитывающих продуктах для личной гигиены и домашнего хозяйства, таких как, например, впитывающий слой в подгузниках, гигиенических прокладках и подобных изделиях; в игрушках и устройствах, таких как, например, в продуктах, которые способны значительно изменять свой размер при осуществлении контакта с водой или водным раствором; в области биомедицины, например, в биомедицинских и/или медицинских устройствах, таких как впитывающие повязки для лечения высокоэкссудативных поражений, таких как язвы и/или ожоги, или в полимерных пленках для медленного высвобождения, предназначенных для медленного высвобождения жидкости, приспособленных для применения в офтальмологии; в области контроля над биологическими жидкостями, например, для контроля количества жидкости в организме, например, в продуктах, способных стимулировать выведение жидкостей из организма, например в случае отека, ЗСН (застойной сердечной недостаточности), диализа; и в продуктах для уборки дома.

Указанные выше продукты, содержащие полимерный гидрогель согласно настоящему изобретению в качестве впитывающего материала, также входят в объем настоящего изобретения.

Кроме того, настоящее изобретение включает применение любых полимерных гидрогелей согласно настоящему изобретению в медицине. Такое применение включает применение полимерного гидрогеля в приготовлении лекарственного средства для лечения ожирения или любого медицинского нарушения или заболевания, при котором ограничение калорийности имеет терапевтическую, паллиативную или профилактическую выгоду.

Примеры

Пример 1. Получение карбоксиметилцеллюлозы, сшитой лимонной кислотой

Материалы

Способ

Очищенную воду (10 кг) помещали в смеситель Хобарта объемом 10 л и перемешивали со скоростью 30 об/мин. В воду добавляли лимонную кислоту (1,8 г) и растворяли. Затем в раствор добавляли NaКМЦ (600 г) и перемешивали полученную смесь при комнатной температуре со скоростью 60 об/мин в течение 90 мин, а затем 30 об/мин в течение 15 часов. Полученный раствор помещали на 10 поддонов из нержавеющей стали (1,030 кг раствора на поддон). Поддоны помещали в сушильный шкаф Salvis Thermocenter ТС240 при 45°С на 24 часа. Поддоны вынимали из сушильного шкафа, переворачивали содержимое, помещали поддоны обратно в сушильный шкаф, и выдерживали при 45°С в течение 30 часов. После высушивания материал измельчали при помощи ножевой мельницы (Retsch cutting mill), снабженной ситом с ячейками 1 мм. Затем измельченный материал распределяли тонким слоем на поддонах и сшивали в сушильном шкафу Salvis Thermocenter TC240 при 120°С в течение 4 часов. Сшитый полимерный гидрогель, полученный таким образом, промывали очищенной водой в течение 24 часов для удаления непрореагировавших реагентов (меняя промывную воду 4 раза). Стадия промывки обеспечивала возможность поглощения среды сшитым полимером путем увеличения релаксации сетчатой структуры, таким образом увеличивая способность поглощения среды готовым материалом, получаемым после следующей стадии высушивания. После промывки материал помещали на поддоны и в сушильный шкаф при 45°С до высушивания. Затем сухой материал измельчали и просеивали для выделения частиц размером от 0,1 мм до 1 мм.

Коэффициент поглощения среды (КПС)

В указанном примере измерения равновесного поглощения среды для всех образцов проводили в смеси имитации желудочного сока (ИЖС) и воды (1:8 об./об.) с использованием микровесов Sartorius (чувствительность 10-5). Коэффициент поглощения среды измеряли путем взвешивания образцов (просеянных в диапазоне между 400 мкм и 600 мкм) до и после погружения образцов в ИЖС/воду (1:8).

Полученные результаты показали, что коэффициент поглощения среды (КПС) образца увеличивается со временем и достигает своего максимального значения через 30 минут. Коэффициент поглощения среды для каждого из исследованных образцов представлен в Таблице 1 ниже.

Обсуждение

Данные показали зависимость впитывающей способности от времени в течение 30 мин. Не было отмечено значимых различий между образцами через 1 ч и 2 ч. Это типичное поведение, демонстрируемое сверхвпитывающими гидрогелями, обусловленное эффектом Доннана. Присутствие неподвижных зарядов в полимерной основной цепи, типичное для полиэлектролитных гелей, приводит к значительно более быстрому набуханию полимера в воде. Такое поведение обусловлено равновесием Доннана, устанавливающимся между гелем и внешним раствором, ионная сила которого сильно влияет на степень набухания. В данном случае полимерный гидрогель можно рассматривать как полупроницаемую мембрану, которая позволяет воде поступать внутрь для разбавления неподвижных зарядов, соединенных с основными цепями полимера. Поскольку заряды неподвижны и не могут смещаться в противоположном направлении, для достижения равновесия требуется больше воды, что обеспечивает набухание полимерного гидрогеля.

Данные, представленные здесь и в Примере 8, поддерживают идею, что значительный эффект промывки заключается в удалении непрореагировавшего полимера из гидрогеля. Такой непрореагировавший полимер может служить молекулярным разделителем во время сшивки, способствуя увеличению расстояния между центрами сшивки. Также полагают, что промывки растягивают сетчатую структуру сшитого полимера, увеличивая подвижность полимера и кинетику поглощения.

Пример 2. Изучения воздействия методики промывки на свойства карбоксиметилцеллюлозы, сшитой лимонной кислотой

Образцы готовили согласно методике, описанной в Примере 1, за исключением методики промывки. В описанном синтезе образцы делили на 4 части, каждую из которых промывали дистиллированной водой 1, 2, 3 или 4 раза. Первые 3 промывки проводили в течение 3 часов, и последнюю промывку в течение 14 часов. Выход процесса рассчитывали следующим образом:

Y%=Wгидрогель/WКМЦ

где Wгидрогель представляет собой массу сухого материала, полученного после указанного способа, a WКМЦ представляет собой массу карбоксиметилцеллюлозы в исходной смеси Коэффициент поглощения среды для каждого промытого образца определяли в ИЖС/воде (1:8), полученные результаты представлены в Таблице 2.

Обсуждение

Полученные результаты показали, что коэффициент поглощения среды возрастает с числом промывок. Это обусловлено уменьшением степени сшивки. Сетчатая структура гидрогеля включает как физические запутанности, так и химические сшивки. Не ограничиваясь теорией, полагают, что физические запутанности уменьшаются при промывке, по причине электростатического отталкивания между цепями и увеличения подвижности указанных цепей благодаря увеличенному объему гидрогеля. Как прямое следствие указанной повышенной поглощающей способности, снижается выход способа. Полагают, что это обусловлено солюбилизацией непрореагировавшей карбоксиметилцеллюлозы во время промывки, что уменьшает конечную массу продукта. Уменьшение выхода может также быть связано с потерями из-за дополнительных манипуляций с материалом, необходимых для дополнительных стадий промывки.

Пример 3. Воздействие времени сшивки на свойства карбоксиметилцеллюлозы. сшитой лимонной кислотой

Способ