ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 2019 |

|

RU2709259C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД РЕДКИХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2000 |

|

RU2201289C2 |

| СПОСОБ РАЗРАБОТКИ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2188947C2 |

| СПОСОБ ПОДГОТОВКИ ГЛИНИСТЫХ ПЕСКОВ К ДЕЗИНТЕГРАЦИИ | 2005 |

|

RU2295038C1 |

| ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС С АЭРОГИДРОДИНАМИЧЕСКОЙ АКТИВАЦИЕЙ | 2007 |

|

RU2343005C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПЕЙ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МЕЛКОГО И ТОНКОГО ЗОЛОТА | 2015 |

|

RU2596156C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2012 |

|

RU2496891C1 |

Использование: переработка минерального сырья, преимущественно глинистого материала россыпных месторождений благородных металлов и других минералов, перед обогащением. Сущность изобретения; исходный глинистый материал вместе с водой при соотношении от 1:2 до 1 : 3,5 подают в загрузочное устройство, откуда он поступает на вращающееся разбрызгивающее устройство. Сформированную на вращающемся диске круговую струю смеси направляют на внутреннюю поверхность металлического конуса со скоростью 35-80 м/с. Толщина слоя смеси, образованная на поверхности металлического конуса, не должна превышать 3-6 размеров средневзвешенной крупности основного полезного компонента. 2 ил.

Изобретение относится к переработке минерального сырья, преимущественно глинистого материала россыпных место рождений благородных металлов и других минералов перёд обогащением.

Известен способ дезинтеграции глинистого материала, включающий загрузку, перемещение и разделение материала направленной вверх струей воды в тидро- вашгерде.

Недостатком этого способа является низкая эффективность дезинтеграции ввиду невозможности воздействия непосредственно струей воды на весь обрабатываемый материал в процессе его перемещения по наклонному желобу, а также повышенный расход воды.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ,

включающий создание смеси твердого материала, подачу ее в зону промывки, вращение, дезинтеграцию и разгрузку.

Недостатком прототипа является высокая эффективность дезинтеграции,обусловленная тем, что примазки глины на твердом материале не удаляются под действием вращающегося потока пульпы. Плохо дезинтегрируются также крупные комочки глины, так как процесс дезинтеграции идет за счет поверхностного истирания. В результате этого определенная часть глины уходит в отвал вместе с полезным компонентом после процесса обогащения.

Цель изобретения - повышение эффективности дезинтеграции.

Указанная цель достигается тем, что в предлагаемом способе, включающем создание смеси твердого материала в воде, подачу ее и вращение в дезинтегрирующем

XI Ю

О CJ

с

конусе и разгрузку, подачу смеси в конус осуществляют со скоростью 35-80 м/с, при соотношении твердого к воде от 1:2 до 1 : 3,5, а вращение производят в толщине слоя жидкой фазы, равной от 3 до 6 размеров средневзвешенной крупности основного полезного компонента.

Вращение смеси со скоростью 35-80 м/с оказывает эффективное влияние на дезинтеграцию и даёт наименьшие потери золота. Соотношение твердого к воде должно находиться в пределах 1 :2 до 1 :3,5, так как при большем соотношении на поверхности металлического конуса при вращении струи, смеси создается более высокий слой жидкой фазы, которая будет являться демпфером, а при меньшем соотношении происходит частичное укрупнение глинистых частиц, что в обоих случаях снижает эффективность дезинтеграции.

Величина слоя, сформированная на внутренней поверхности металлического конуса, определяется средневзвешенной крупностью основного извлекаемого компонента, например, золота. При слое, превышающем эту величину более 6 раз, ухудшается освобождение металла из-за га- шения энергии при прохождении материала через высокий слой смеси. При слое, меньшем 3-х размеров средневзвешенной величины - значительно снижается производительность дезинтеграции и повышаются энергозатраты.

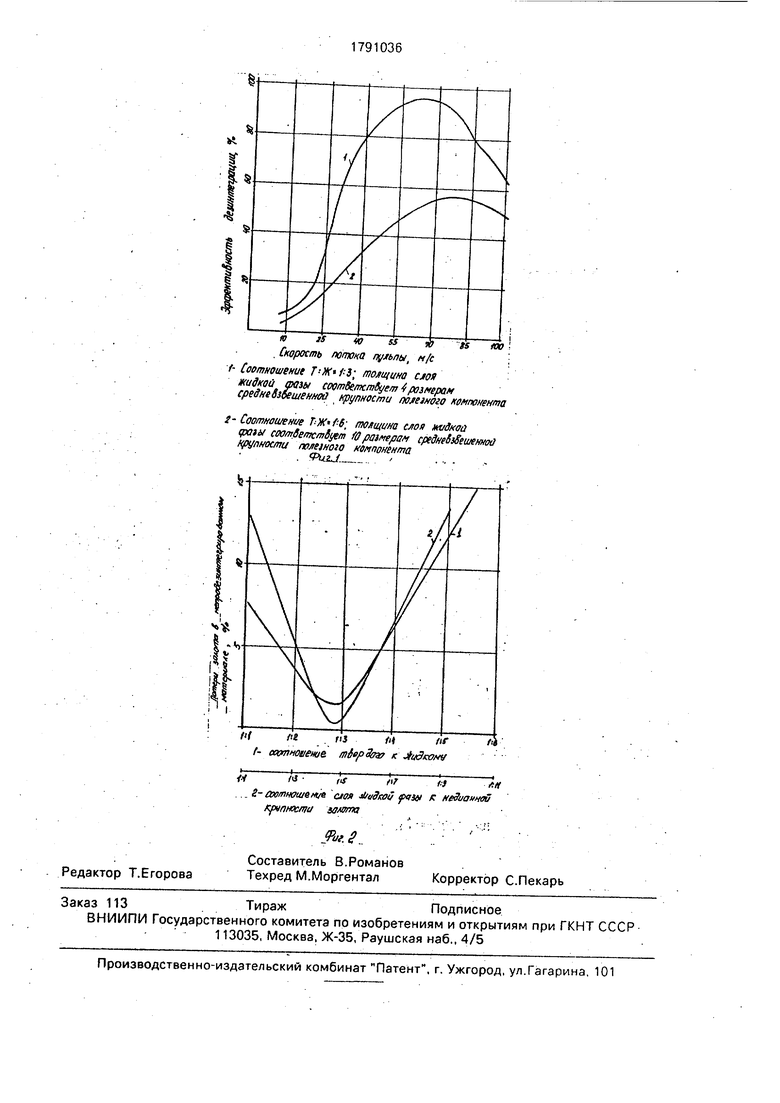

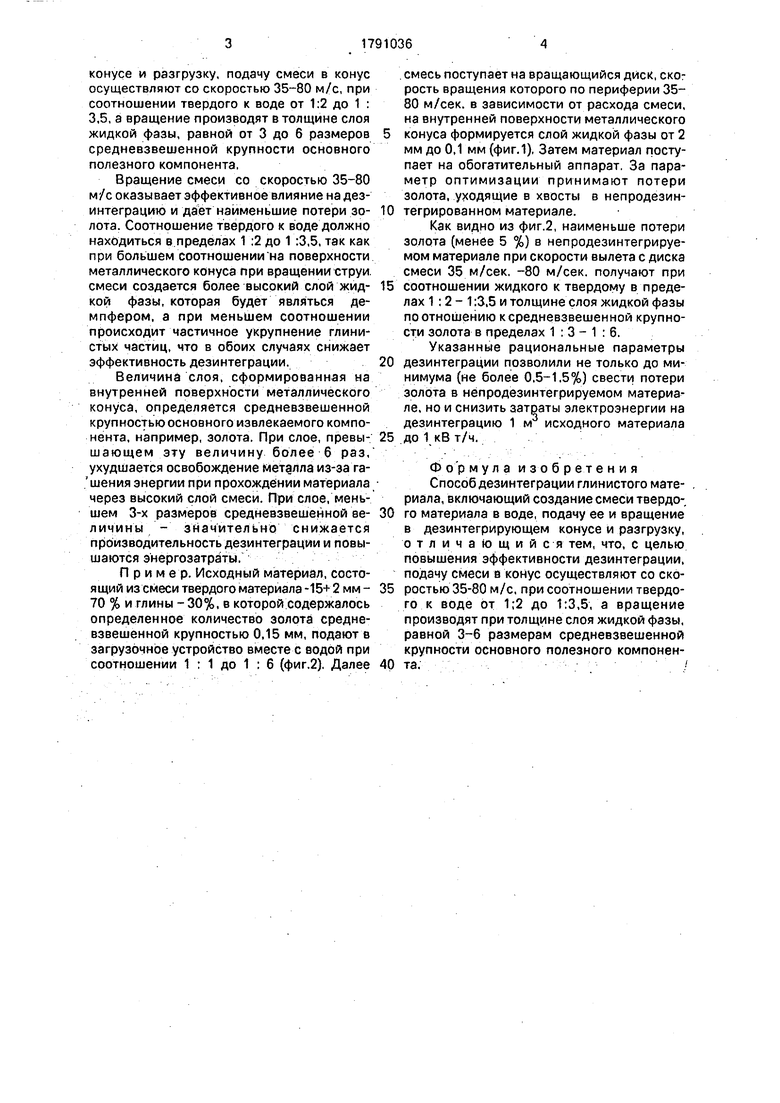

Пример. Исходный материал, состоящий из смеси твердого материала -15+ 2 мм - 70 % и глины -30%, в которой содержалось определенное количество золота средневзвешенной крупностью 0,15 мм, подают в загрузочное устройство вместе с водой при соотношении 1 : 1 до 1 : 6 (фиг.2). Далее

. смесь поступает на вращающийся диск, скот рость вращения которого по периферии 35- 80 м/сек. в зависимости от расхода смеси, на внутренней поверхности металлического

конуса формируется слой жидкой фазы от 2 мм до 0,1 мм (фиг.1), Затем материал поступает на обогатительный аппарат. За параметр оптимизации принимают потери золота, уходящие в хвосты в непродезинтегрированном материале.

Как видно из фиг.2, наименьше потери золота (менее 5 %) в непродезинтегрируе- мом материале при скорости вылета с диска смеси 35 м/сек, -80 м/сек. получают при

соотношении жидкого к твердому в пределах 1:2- 1:3,5 и толщине слоя жидкой фазы по отношению к средневзвешенной крупности золота в пределах 1:3-1:6.

Указанные рациональные параметры

дезинтеграции позволили не только до минимума (не более 0,5-1.5%) свести потери золота в нёпродезинтегрируемом материале, но и снизить затраты электроэнергии на дезинтеграцию 1 м исходного материала

до 1 кВт/ч.

Ф о р мул а и зо б рете н и я Способ дезинтеграции глинистого материала, включающий создание смеси твердо-.

го материала в воде, подачу ее и вращение в дезинтегрирующем конусе и разгрузку, отличающийся тем, что, с целью повышения эффективности дезинтеграции, подачу смеси в конус осуществляют со скоростью 35-80 м/с, при соотношении твердого к воде от 1;2 до 1:3,5, а вращение производят при толщине слоя жидкой фазы, равной 3-6 размерам средневзвешенной крупности основного полезного компонента;/

a w . Скорость потока пульпы, м/с

f- Соотношение Т Ж1 / J; толщцно слоя: жидкой аигзы соотбе/пстдует 4 размерам cpedHeSiieuieHHOi} крупности полиногр компонента

/- Соотношение T:)K f--6; толщина слоя ta/Зма ipaibf coamSemcmdyem fOptn/черам среднебзйешетой крупности полевого компонента

. fPuzJ... .

| Справочник по обогащению руд | |||

| Основ- ,ные процессы | |||

| М.: Недра, 1983 | |||

| Устройство для дезинтеграции и разделения песков с комовой глиной | 1983 |

|

SU1125829A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-31—Подача