1 Известный фильтр-сепаратор работает в условиях, когда центробежные силы и силы тяжести являются величинами одного порядка, т.е. при небольших значениях критерия Фруда. Об этом свидетельствует периферийный подвод жидкости к фильтрующему элементу, слив фильтрата через центральную полую ось, контроль уровня жйдкб ЙГШмощЬю поплавка.

Увеличений значений центробежного критерия можно достичь kaK известно, путем увеличения угловой скорости ротора или увеличения его диаметра.

Однако в первом случае для обеспечения стока фильтрата через сливное отверстие и отверстия в полой оси необходимо существенное увеличение высоты ротора. К тому же приемлемо уменьшение диаметра загрузочного отверстия - ведь чем больше- расстояние от оси сепаратора до оси тангенциального ввода жидкости.в ротор, тем полнее используется момент импульса жидкости для вращения ротора.;

При увеличении центробежного крите-, рия другим путем, т.е. за счет увеличения диаметра ротора, во-первых, снижается градиент давления (поскольку изменение цен- тробежного давления происходит пропорционально увеличению линейного размера), что снижает эффективность процесса сепарации, поскольку в этом случае возрастает вероятность уноса твердых частиц потоком жидкости, движущимся к фильтрующему элементу. Во-вторых, увеличение размеров фильтра наряду с повышением материалоемкости, усложнением технологии изготовления, приводит к увеличению поверхности ротора, что в случае фйль тра- ции высокотемпературных плавов минеральных удобрения связано с возможностью кристаллизации плава ввиду больших потерь тепла на обогрев ротора и в окружа- ющуюсреду. ;.;;... : -.

Известен также фильтр-сепаратор, содержащий установленный на валуе возможностью вращения ротор с лопастным диском, фильтрующий элементом и загрузочным отверстием в верхней части, кожух, патрубки ввода загрязненной жидкости и вывода фильтрата, который по конструктивным признакам является наиболее близким к предлагаемому устройству.

Недостатком известного устройства является также низкая эффективность процессов фильтрации и сепарации, которая обусловлена следующими причинами.

Как известно, эффективность фильтрации и сепарации в центробежных ротационных устройствах тем выше, чем больше значение центробежного фактора разделения Кр (где (а - угловая скорость вращения, R - радиус вращения, g - ускорение свободного падения). Известно также, что наиболее рациональным приемом повышения Кр является увеличение угловой скорости вращения ротора. Рассматриваемое устройство не может эффективно работать при повышенных скоростях вращения, ког- да uTR g поскольку:

- во-первых, потому что неподвижные

стенки кожуха будут тормозить и замедлять

движение жидкости в пристеночной зоне,

скорость вращательного движения будет

уменьшаться от наружной поверхности

фильтрующего элемента по направлению к стенке кожуха, что приводит к снижению эффективности сепарации и фильтрации; вО-вторых, из-за наличия неподвижных

стенок кожуха, соприкасающихся с вращающейся жидкостью, с увеличением arR будет возрастать турбулентность в слое между стенками кбжуха и вращающимися частями- ротОра, что приведет к снижению эффективности сепарации и фильтрации, а также к непроизводительным потерям энергии;

в-третьих, при вращении фильтрующего элемента в неподвижном кожухе имеет место сбор загрязненной жидкости в нижней части кожуха. Это может быть приемлемым в процессе сгущения шлама, но совершенно недопустимо в Тех случаях, когда необхрди- :мо полное разделение жидкой и твердой

.фаз.: .: I...- :- .iV y,;-.. ;-.;.. Целью изобретения является интенсифйкация процесса.

: Поставленная цель достигается тем, что в фильтре-сепараторе, содержащем установленный на валуе возможностью вращения ротор с лопастным диском,

фильтрующим элементом и загрузочным отверстием в верхней части, кожух, патрубки ввода загрязненной жидкости и вывода фильтрата, согласно изобретению фильтрующий элемент заключен во вращающуюся осесимметричную оболочку с центробежным нагнетателем, образованным верхним конусом оболочки, прикрепленными к нему лопатками и диском, причем диск установлен у стенки оболочки с кольцевым зазором, перекрываемым лопатками, а диаметр окружности расположения входных кромок лопаток и диаметр загрузочного отверстия меньше диаметра сливного отверстия в нижней части оболочки и внутреннего диаметра фильтрующего элемента.

Заключение фильтрующего элемента во вращающуюся вместе с ним осесимметричную оболочку с центробежным нагнетателем, образованным верхним конусом

оболочки, прикрепленными к нему лопатками и диском, причем диск установлен у стен- ки оболочки с кольцевым зазором, перекрываемым лопатками, а диаметр окружности расположения входных кромок лопаток и диаметр загрузочного отверстия меньше диаметра сливного отверстия в нижней части оболочки и внутреннего диаметра фильтрующего элемента, позволит обеспечить работу фильтра сепаратора при повышенных значениях центробежного критерия в условиях полного закручивания поступающей жидкости и подвода загрязненной жидкости в зону сепарации и фильтрации при любых повышенных значениях угловой скорости ротора,

Диск и верхний конус, соединенные лопатками, выполняют в предлагаемой конструкции фильтра-сепаратора роль нагнетателя, обеспечивающего при указанных расположениях элементов конструкции соотношениях диаметров загрузочного и сливного отверстий ротора, а также диаметра расположения входных кромок лопаток давления жидкости при любых значениях угловой скорости ротора больше, чем центробежное давление в зоне сепарации и фильтрации жидкости. При этом будет осуществляться непрерывное движение потока через фильтрующий элемент и слив фильтрата через отверстие в нижней части оболочки.

При изучении известных технических решений в данной области техники использование заявляемых отличительных признаков в них авторами не выявлено, поэтому считаем, что заявляемое техническое решение соответствует критерию существенные отличия.

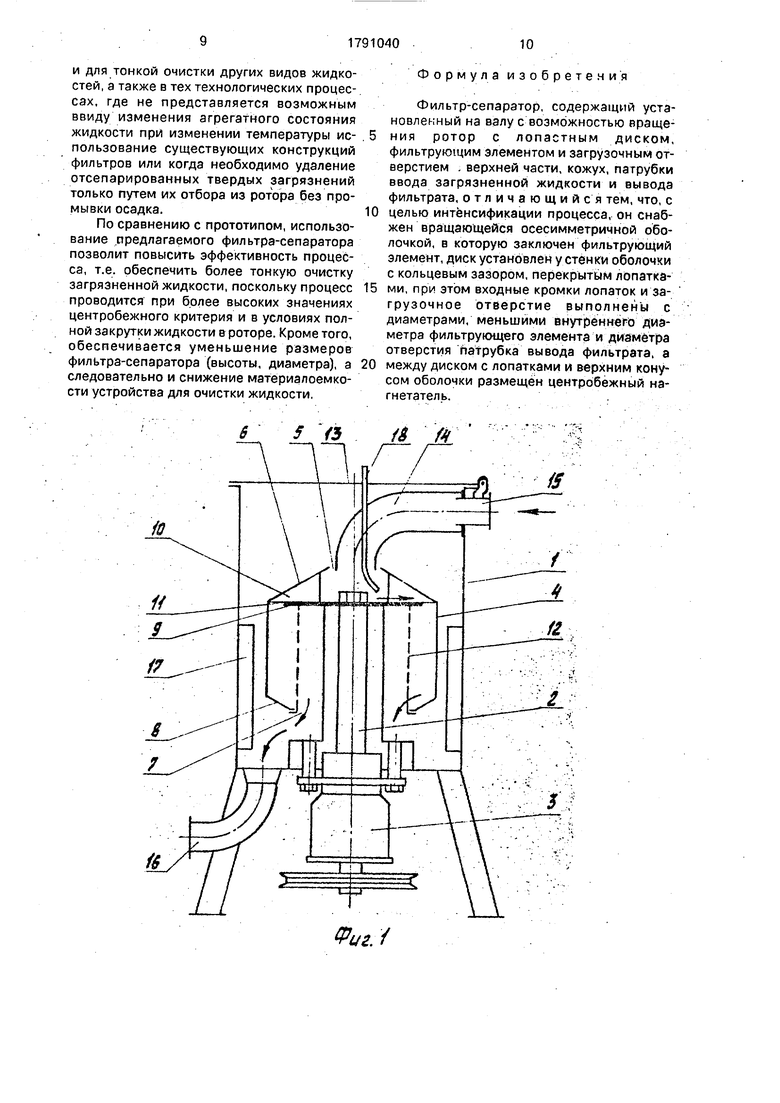

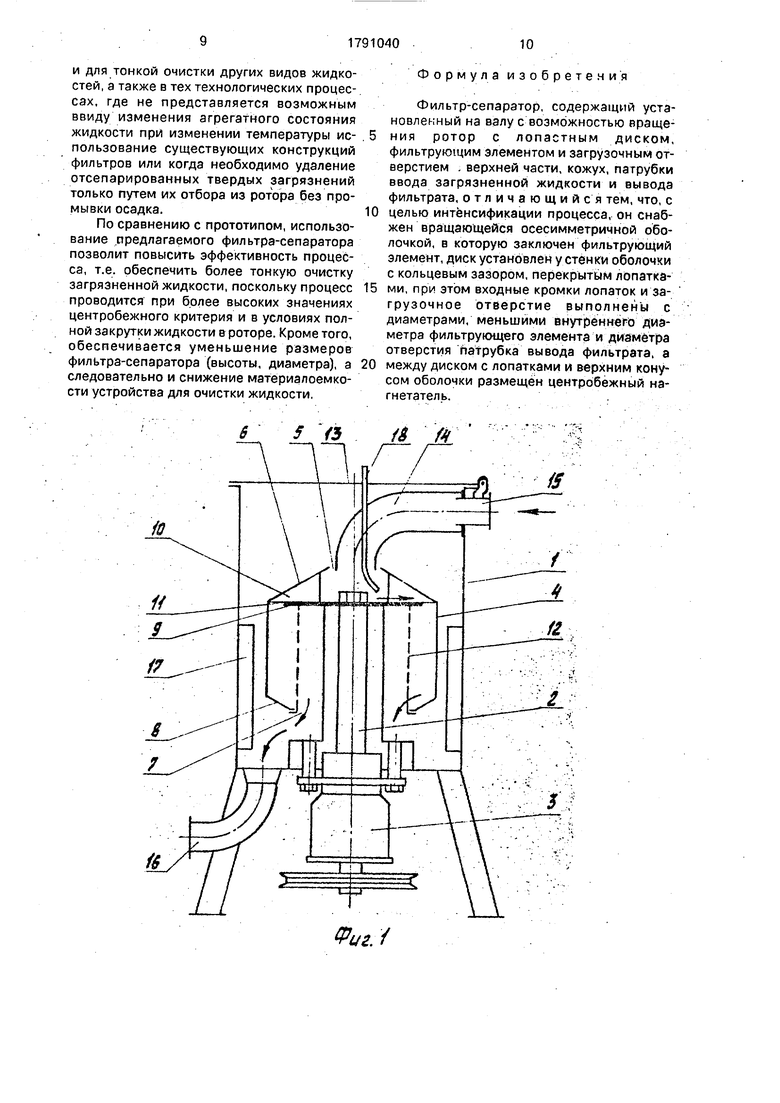

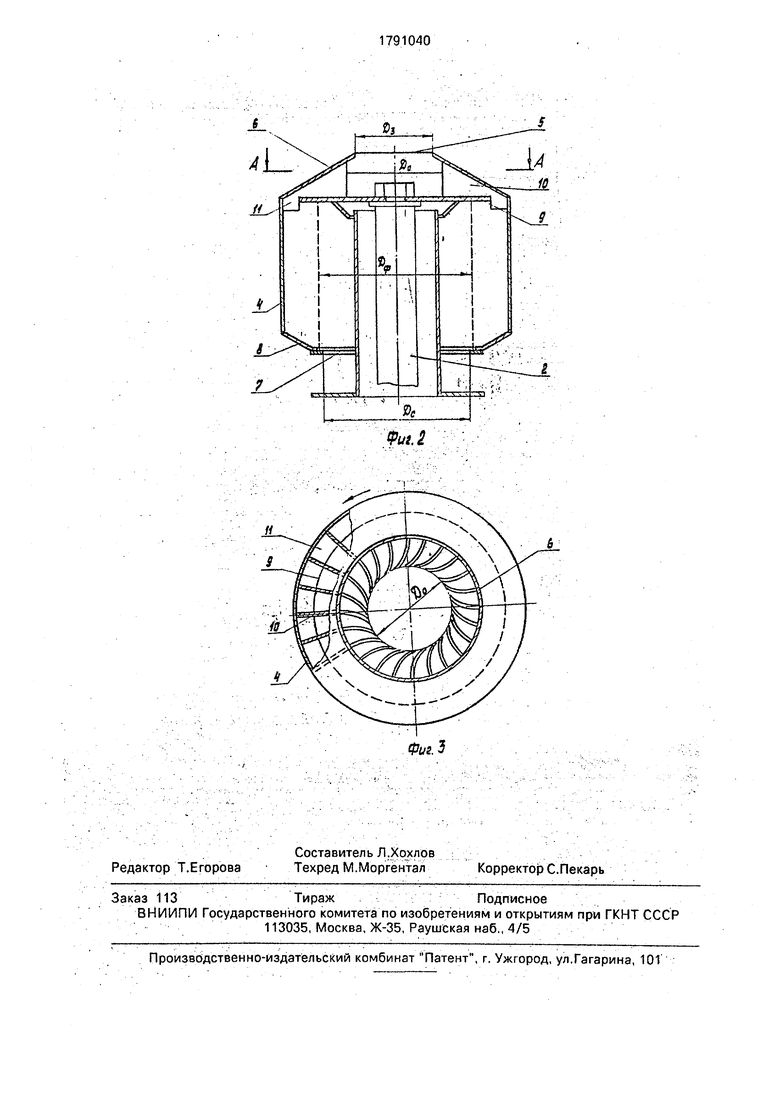

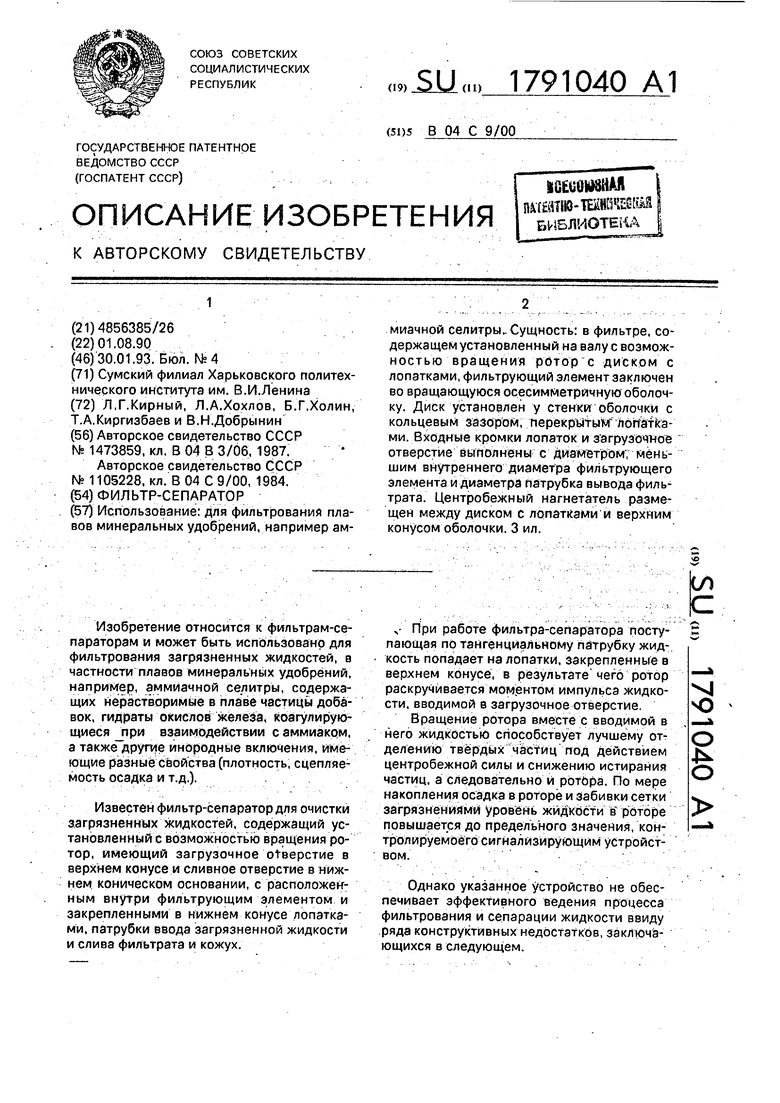

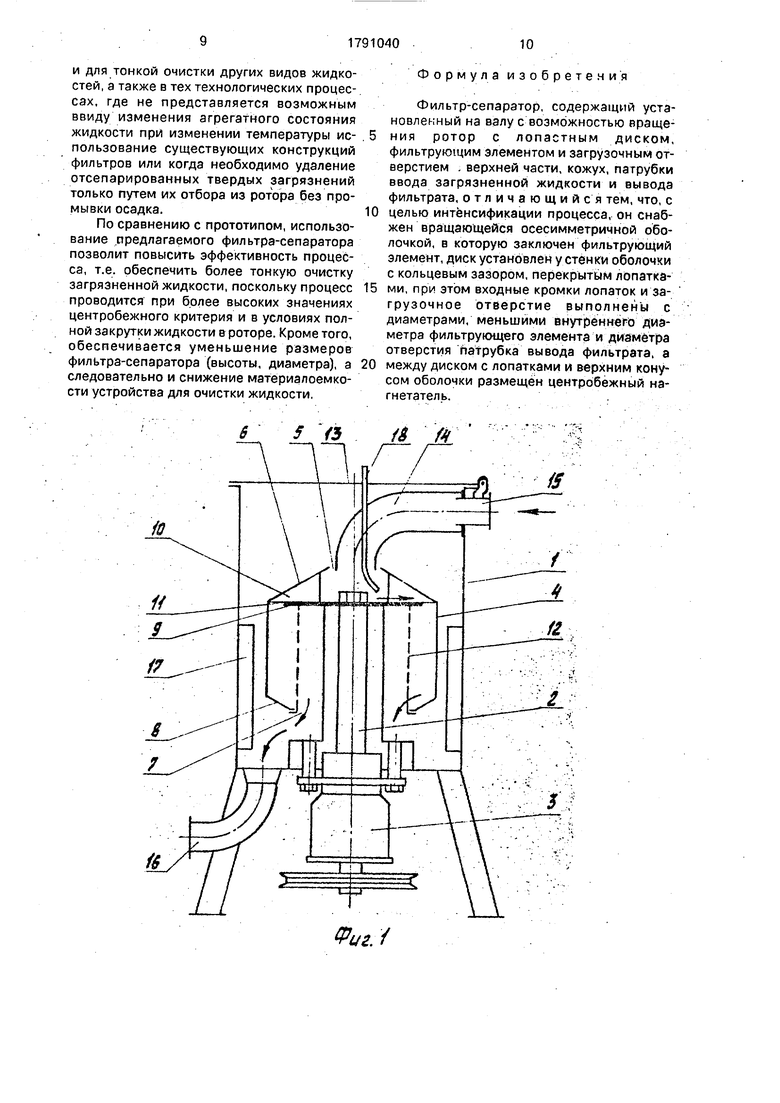

На фиг.1 показан общий вид фильтра- сепаратора, вертикальный разрез; на фиг.2 - ротор фильтра-сепаратора; на фиг.З - разрез А-А на фиг.2.

Фильтр-сепаратор содержит кожух 1, внутри которого на валу 2, монтированном в узле подшипников 3, установлен съемный ротор, состоящий из осесимметричной оболочки 4, имеющей загрузочное отверстие 5 в верхнем конусе 6 и сливное отверстие 7 в нижнем конусе 8, диска 9, укрепленного с помощью лопаток 10с зазором 11 у стенки оболочки 4, фильтрующего элемента 12, выполненного в виде сетчатого барабана, установленного между диском 9 и сливным отверстием 7 в конусе 8.

Лопатки 10, расположенные между дисками 9 и верхним конусом 6, перекрывают кольцевой зазор 11 между диском 9 и стенкой оболочки 4 и выполнены в виде пластин, имеющих криволинейный профиль в области входных кромок, направленных вогнутостью в сторону вращения ротора. Такой профиль лопатки 10 целесообразен с точки зрения предотвращения брызгообразова- 5 ния при взаимодействии лопатки 10 с поступающим на нее потоком загрязненной жидкости.

В зависимости от числа лопаток 10, размеров оболочки 4 и диска 9 перекрытие 10 кольцевого зазора 11 лопатками 10 может быть выполнено таким образом, что лопатки 10 расположены на уровне диска 9, достигая стенки оболочки 4, как показано на фиг.1, или же так, что периферийная часть каждой 5 лопатки проходит также через кольцевой зазор 11 и нижняя кромка лопатки 10 располагается на уровне нижней поверхности диска 9, или же опущенной ниже диска 9 (фиг.2).

0 К откидывающейся крышке 13 закреплена труба 14, одним концом направленная в загрузочное отверстие 5, а другим концом связанная через уплотнительное кольцо с патрубком 1.5 подвода загрязненной жидко5 сти.

Патрубок 16 служит для вывода фильтрата из кожуха. Вращение ротора осуществляется от привода (не показан). С целью снижения закручивания жидкости в кожухе

0 устанавливаются пластины 17. Трубка 18 служит для замера уровня жидкости у загрузочного отверстия 5.

Конструктивной особенностью фильтра-сепаратора является то, что фильтрую5 щий элемент 12 заключен во вращающуюся осесимметрмчную оболочку 4 с нагнетателем жидкости в верхней части, образованным конусом 6, диском 9 и лопатками 10, причем диск 9 установлен у стенки оболочки

0 4 с кольцевым зазором 11, перекрываемым лопатками 10, а диаметр D0 окружности расположения входных кромок лопаток 10 и диаметр D 3 загрузочного отверстия 5 меньше диаметра DC сливного отверстия 7 и

5 внутреннего диаметра Оф фильтрующего элемента 12.

Работа фильтра-сепаратора с параметрами ротора: D3 0,15 м, D0 0,18 м, Dc 0,24 м, Оф 0,25 м, частота вращения 350

0 об/мин, на примере очистки плава минеральных удобрений от загрязнений осуществляется следующим образом.

Приводом (не показан) заключенному в узле подшипников 3 валу 2 с закрепленным

5 на нем ротором сообщается вращательное движение.

По патрубку 15 подается загрязненный плав, который проходит по трубе 14 и спадает на диск 9. Далее плав закручивается лопатками 10, связанными с конусом 6 и

диском 9 до угловой скорости ротора и одновременно, центробежным давлением нагнетается через кольцевой зазор 11 в зону фильтраций и сепарации, ограниченную стенкой оболочки 4 и фильтрующим элементом 12,

В зоне сепарации содержащихся в плаве загрязнения (частицы нерастворимых добавок, скоагулировавшиеся вещества и другие инородные включения) под действием центробежной силы прижимаются к стенке оболочки, осаждаясь и постепенно накапливаясь на ней. Очищенный от более тяжелых частиц плав проходит через фильтрующий элемент 12, на котором осаждаются загрязнения, плотность которых меньше плотности плава. Далее фильтрат стекает через отверстие 7 в нижнем конусе 8, попадает в кожух 1, вращательное движение плава в котором снижается пластинами 17, и затем по патрубку 16 выводится на грануляТОР;.-.... ...

Процесс тонкой очистки плава ведется при больших угловых скоростях ротора, когда поверхность равных давлений плава, в том числе свободная поверхность, стремит- ся к форме цилиндра, В этих условиях пере- ток плава в зону сепарации и фильтрации будет определяться избыточным давлением, обусловленным работой нагнетателя, роль которого выполняют диск 9 и конус 6, соединенные лопатками 10. .

Учитывая, что закрепленные к диску 9, верхнему конусу б лопатки 10 перекрывают кольцевой зазор 11, а диаметр окружности расположения входных кромок лопаток 10 и диаметр загрузочного отверстия 5 меньше AnaMefpa сливного отверстия 7 и внутреннего диаметра фильтрующего элемента 12, будут обеспечиваться условия перетока очищенного плава через фильтрующий элемент 15 и затем через сливное отверстие 7 с перепадом давления пропорциональным меньшему из значений:

Оф2 - Do2 или DC - Do при любых необходимых для эффективной сепарации значениях центробежного фактора.

При работе фильтра-сепаратора с приведенными ранее параметрами ротора (диаметр ротора 0,5 м, плотность плава амселитры 1460 кг/м перепад давления перед сливным отверстием составит 6,17- 103 н/м2 при факторе разделения (центробежным критерии) равном 34. 8 этих условиях будет обеспечиваться требуемая очистка плава и необходимая производительность до 60 т/ч по фильтрату.

При снижении пропускной способности ротора ввиду забивки фильтрующего элемента 12 и заполнения ротора осадком при постоянной подаче загрязненного плава происходит заполнение объема через загрузочное отверстие 5, Об этом будет сообщать

звуковой или световой сигнал устройства, связанного через преобразователь (не показан) с трубкой 18 замера уровня плава у загрузочного отверстия 5. Подача плава по патрубку 5 прекращается, выключается при0 вод вращения вала 2, Плав из неподвижного ротора стекает в кожух 1..

При прекращении подачи плава осадок, смоченный плавом, кристаллизуется на стенке оболочки и на фильтрующем элемен5 те, что обуславливает необходимость замены ротора на резервный или чистки фильтрующего элемента. Для этого крышка 13 с трубкой 14 и трубкой 18 замера уровня плава откидывается в удобное положение,

0 затем снимается с вала 2 ротор. Последующее включение фильтра-сепаратора с чистым ротором в работу осуществляется в порядке, описанном ранее;

При не выполнении соотношения ука5 занных конструктивных параметров, т.е. когда Оф Do, DC Do, а также D3 DC, во-первых, не обеспечивается требуемая

. эффективность процесса очистки загрязненной жидкости, а во-вторых, резко снижа0 ется пропускная способность (производительность) фильтра-сепаратора по загрязненной жидкости. Дело в том, что при таких условиях работы давление нагнетания жидкости, создаваемое лопатками 10, меньше

5 центробежного давления у стенки оболочки ротора 4, ввиду чего затруднен переток загрязненной жидкости через кольцевой зазор 11, Поэтому необходимо уменьшать скорость вращения ротора до значений, ког0 да центробежное ускорение примерно равно ускорению силы тяжести, т.е. фильтр-сепаратор приводится в этом случае до условий работы статического, в котором производительность зависит от уровня жид5 .кости-в верхнем конусе 6 и площади кольцевого зазора 11, фильтрующая способность ротора определяется чистой поверхностью фильтрующего элемента 12, а сепарирующая способность устройства незначительна

0 или вовсе отсутствует.

При выполнении фильтра-сепаратора с конструктивным оформлением ротора согласно приведенного предложения обеспечивается как эффективное введение

5 процесса, так и производительность фильтра в широких пределах.

Наряду с приведенной работой фильтра-сепаратора по очистке загрязненного плава минеральных удобрений, предлагаемая конструкция может быть использована

и для тонкой очистки других видов жидкостей, а также в тех технологических процессах, где не представляется возможным ввиду изменения агрегатного состояния жидкости при изменении температуры использование существующих конструкций фильтров или когда необходимо удаление отсепарированных твердых загрязнений только путем их отбора из ротора без промывки осадка.

По сравнению с прототипом, использование предлагаемого фильтра-сепаратора позволит повысить эффективность процесса, т.е. обеспечить более тонкую очистку загрязненной жидкости, поскольку процесс проводится при более высоких значениях центробежного критерия и в условиях полной закрутки жидкости в роторе. Кроме того, обеспечивается уменьшение размеров фильтра-сепаратора (высоты, диаметра), а следовательно и снижение матёриалоемко- сти устройства для очистки жидкости,

Формула изобретения

Фильтр-сепаратор, содержащий установленный на валу с возможностью враще5 ния ротор с лопастным диском, фильтрующим элементом и загрузочным отверстием . верхней части, кожух, патрубки ввода загрязненной жидкости и вывода фильтрата, отличающийся тем, что, с

0 целью интенсификации процесса, он снабжен вращающейся осесимметричной оболочкой, в которую заключен фильтрующий элемент, диск установлен у стенки оболочки с кольцевым зазором, перекрытым лопатка5 ми, при этом входные кромки лопаток и загрузочное отверстие выполнены с диаметрами, меньшими внутреннего диаметра фильтрующего элемента и диаметра отверстия патрубка вывода фильтрата, а

0 между диском с лопатками и верхним конусом оболочки размещён центробежный нагнетатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНЫЙ СЕПАРАТОР ЦЕНТРОБЕЖНОГО ДЕЙСТВИЯ | 1991 |

|

RU2036027C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| Роторный аппарат | 1991 |

|

SU1816467A1 |

| Центрифуга для очистки газа | 2016 |

|

RU2636502C1 |

| СПОСОБЫ И УСТРОЙСТВА ПОТОЧНОЙ ДЕЗИНТЕГРАЦИИ, ОСУШЕНИЯ И СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2737484C2 |

| Устройство для разделения рушанки масличных семян | 1980 |

|

SU882661A1 |

| Устройство для фильтрации | 1985 |

|

SU1299628A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗА (ВАРИАНТЫ) | 1991 |

|

RU2043138C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174860C1 |

Фиг. У

Авторы

Даты

1993-01-30—Публикация

1990-08-01—Подача