Изобретение относится к приборостроению и предназначено для определения уровня жидкости, в частности в герметично закрытых емкостях.

Известно устройство для измерения уровня жидкости в емкости, содержащее в нижней части колокол, отверстие которого прикрыто тонкой эластичной мембраной, а в верхней - манометр.

Согласно данной схеме о значении измеряемого уровня судят по давлению воздуха, заполняющего манометрическую систему.

Однако известное устройство имеет высокую погрешность ввиду применения эластичной мембраны и отсутствия учета давления в наджидкостном пространстве. Кроме того, имеют место погрешности измерения, определяемые классом точности манометров и изменениями плотности жидкости.

Наиболее близким по технической сущности к предложенному устройству является указатель.уровня жидкости, выбранный в качестве прототипа, содержащий трубку из немагнитного материала, нижней частью сообщающуюся с жидкостью в резервуаре, а верхней - с наджидкостным пространством. Внутри трубки помещен поплавок, который снабжен тремя магнитами, расположенными под углом 120 друг отно

о

-ч ю

сительно друга в специальных гнездах с возможностью перемещения в радиальном направлении перпендикулярно оси трубки. Снаружи вокруг трубки расположено ферромагнитное кольцо, выполненное из спи- рали и по всей окружности практически без натяга. При необходимости обеспечения сигнализации об аварийно м уровне жидкости указатель 3&$ef Выть снабжен сигнализатором, связ1нн ймт м гштЬуправляемыми кон- тактами, уст Ао еШыми внутри трубки. Для контроля уровШТёрТйётизировэнной жидкости служит эластичная оболочка, разделяющая герметизированную жидкость и жидкость, находящуюся в указателе.

Недостатком данного устройства является его низкая точность ввиду температурной погрешности.

Цель изобретения - исключение температурной погрешности.

Цель достигается тем, что введены подпружиненный диск, цилиндрический шток с винтообразной средней частью длиной I 1/3 L, где L - общая длина штоков, и каналом, протяженным по всей длине и со- общенным одним концом с атмосферой, другим -.с внутренней полостью трубки, и спица с криволинейными лопастями между двумя крышками с возможностью враще- ния, при этом нижний конец штока жестко соединен с диском, снабженным выступами, входящими в паз, выполненные на внутренней поверхности трубки, а верхний конец винтообразной части штока закреп- ,лен в ступице, трубка снабжена ограничите- лем хода диска в виде кольцевого буртика, расположенного выше в/одногоокна, и пластинчатой защелкой, установленной на.ее внутренней стенке, причем верхняя крышка выполнена с возможностью закрепления к крышке резервуара, а нижняя.- к верхнему торцу трубки. .

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявленное техническое решение соответствует критерию новизна. Анализ известных технических решений (аналогов) в исследуемой области позволяет сделать вывод об отсутствии в них признаков, Сходных с существенными отличительными признаками в заявленном.техническом решении, и признать его соответствующим критерию существенные отличия.

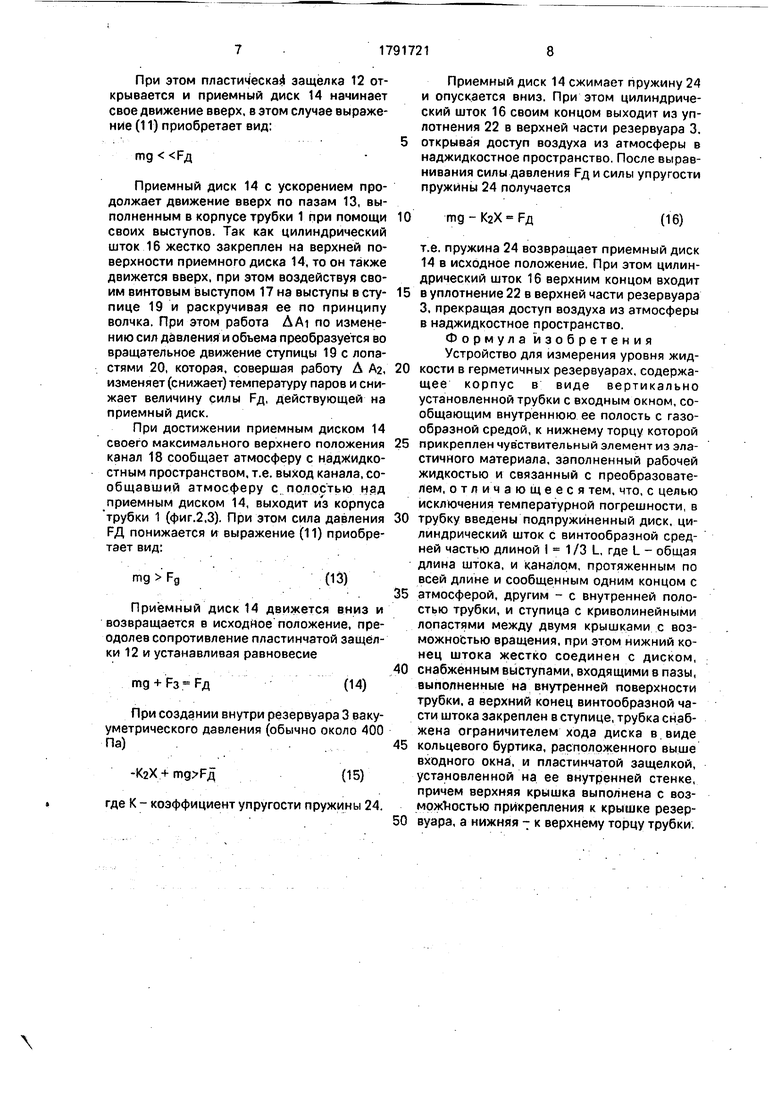

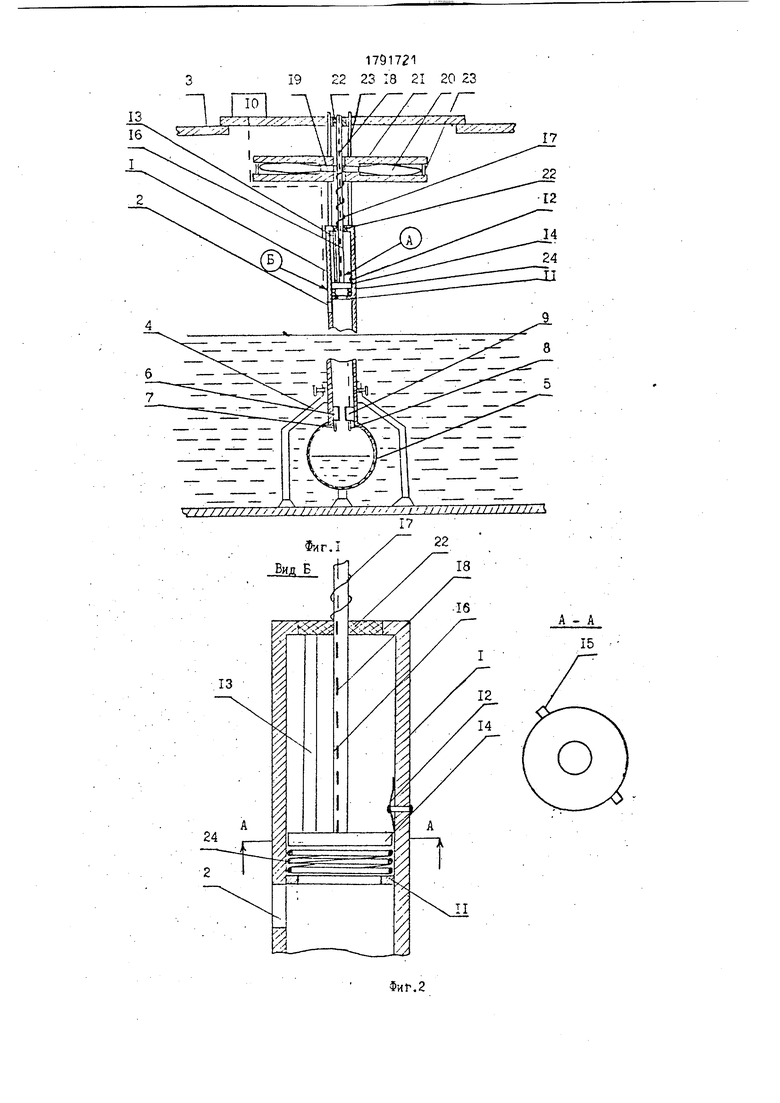

На фиг.1 показан общий вид устройства для измерения уровня жидкости; на фиг.2 - местный разрез; на фиг.З - положение приемного диска в верхней точке движения; на фиг.4 - местный разрез.

Устройство для измерения уровня жидкости содержит (фиг..1,2) цилиндрический

корпус в виде трубки 1, которая имеет входное окно 2, расположенное выше определенного уровня налива жидкости, Трубка установлена вертикально внутри резерва 3 и закреплена на опорных стойках 4 с возможностью регулирования по высоте. На нижнем конце трубки 1 закреплен чувствительный элемент 5 из эластичного материала, выполненный в форме шара, внутрь которого залита жидкость, над которой внутри трубки 1 установлены связанный с источником света 6 излучающий оптоволоконный световод 7, имеющий скошенный торец на выходе, и приемный световод 8, имеющий выпуклый торец на входе и связанный другим концом с приемником света 9, который в свою очередь электрически связан со счетным устройством 10. Излучающий оптоволоконный световод 7 имеет прямой входной торец, а на выходе - скошенный с углом

| С2 arc Sin (Cos .Ua)/Nc (1)

где Ua - апертурный угол с осью входа;

пс - показатель преломления световеду- щей жилы.

В верхней части трубки 1, выше входного окна 2 внутри самой трубки 1, между ограничителем 11 в виде кольцевого буртика снизу и пластичной защелкой 12 в пазах 13. выполненных в стенках трубки 1 параллельно ее оси, установлен с возможностью движения в вертикальной плоскости приемный диск 14, имеющий выступы 15, совпадающие с пазами 13. В центре приемного диска 14 жестко закреплен цилиндрический шток 16, имеющий в средней части винтовой выступ 17 длиной 1 1/3 L, где L-общая длина штока 16. В теле штока 16 по всей его длине выполнен канал 18, один конец которого сообщается с атмосферой, а другой - с полостью над приемным диском 14. Верхний конец винтового выступа 17 установлен в ступице 19 с криволинейными лопастями 20 и выступами, которая установлена между двумя дисковыми крышками 21 с возможностью вращения. Места выхода цилиндрического штока 16 из корпуса устройства 1 и из резервуара 3 снабжены уплотнителями 22. Верхняя дисковая крышка закреплена за верхнюю поверхность резервуара 3, а нижняя - за корпус устройства 1 и соединены между собой по крайней мере двумя кронштейнами 23. Приемный диск 14 установлен на цилиндрической пружине 24.

Устройство работает следующим образом.

Известно, что для закрытых сосудов (герметичных резервуаров) расчетная формула абсолютного давления:

РА Ро + у h Ро + ghi РА + РИЗб (2),

где Ризб - избыточное давление в резервуаре:

р - плотность жидкости;

hi - высота столба жидкости в точке измерения (3).

Гидростатическое, давление Рв столба жидкости высотой hi направлено внутрь объема жидкости и давит на чувствительный элемент 5, имеющий силу сопротивления стенок

F K«X

(3)

где К - модуль упругости материала, из ко- 20 торого выполнен чувствительный элемент 5:

X - перемещение стенок чувствительного элемента 5.

Уравнение равновесия системы можно записать25

F + Р0 pghi + Ро Отсюда

(4)

Значение X определяется высотой h2 столба жидкости, залитой внутрь чувстви- тельного элемента 5 с помощью оптоволоконного датчика с внешней амплитудой модуляции интенсивности, состоящего из излучающего светодиода 7, имеющего скошенный выходной торец с углом скоса со- гласно формуле (1) для обеспечения минимальных потерь света на выходе. Входной прямой торец излучающего световода 7 связан с источником 6. Приемный световод 8 имеет выпуклый входной торец и прямой выходной конец, связанный с приемником света 9, который электрически свя- зан со счетным устройством 10, отградуированным в единицах уровня жидкости..

Таким образом, направленный пучок света, отражаясь от границы раздела сред жидкость - газ под различными углами (в зависимости от высоты жидкости П2, воспринимается приемным оптоволоконным световодом с различной интенсивностью (в зависимости от угла отражения, падающего от излучающего световода 7 луча от границы раздела сред залитая жидкость - газ, и изменения величины угла входного конуса лучей в приемный световод 7) и воспринимается приемником света 10. Приемник света 10 выдает выходной сигнал Рвых, воспринимаемый счетным устройством 10. Счетное устройство 10 в зависимости от величины Рвых выдает значение уровня жидкости в резервуаре.

В исходном состоянии уравнение равновесия приемного диска;

mg + Рз Fg.

(6)

где m - масса приемного диска 14;

g - ускорение свободного падения;

Рз - сила упругости пластинчатой защелки 12;

Fg - сила давления в наджидкостном пространстве.

В результате изменения температуры окружающего воздуха (нагрев лучами солнца, перемещение слоев воздуха и т.д.) стенки резервуара получают определенное количество тепла:

Q Сцтм A ti,

(7),

где Qi - количество полученного тепла;

Ci - удельная теплоемкость материала, из которого выполнены стенки резервуара;

mi - масса материала, из которого изготовлен резервуар;..,-.

Ац - изменение температуры стенок резервуара.

Стенки резервуара отдают часть тепла залитой жидкости

Q2 02ГП2 A t2

(8)

В результате этого система выходит из состояния термодинамического равновесия и совершает работу по изменению сил давления и объема

AAi P AV

или

AAi P-X V( At 2),

(10)

где а - коэффициент объемного расширения жидкости при нагревании.

Вследствие этого увеличивается сила давления Fg и нарушается равенство 5, принимая вид:

mg + Fa Fg

(11)

При этом пластич:еска$1 защёлка 12 открывается и приемный диск 14 начинает свое движение вверх, в этом случае выражение (11) приобретает вид:

mg Рд

Приемный диск 14 с ускорением продолжает движение вверх по пазам 13, выполненным в корпусе трубки 1 при помощи своих выступов. Так как цилиндрический шток 16 жестко закреплен на верхней поверхности приемного диска 14, то он также движется вверх, при этом воздействуя своим винтовым выступом 17 на выступы в ступице 19 и раскручивая ее по принципу волчка. При этом работа ДА1 по изменению сил давления и объема преобразуется во вращательное движение ступицы 19 с лопастями 20, которая, совершая работу Л А2, изменяет (снижает) температуру паров и снижает величину силы Рд, действующей на приемный диск.

При достижении приемным диском 14 своего максимального верхнего положения канал 18 сообщает атмосферу с наджидко- стным пространством, т.е. выход канала, сообщавший атмосферу с полостью над приемным диском 14, выходит из корпуса трубки 1 (фиг.2,3). При этом сила давления РД понижается и выражение (11) приобретает вид:

Приемный диск 14 сжимает пружину 24 и опускается вниз. При этом цилиндрический шток 16 своим концом выходит из уплотнения 22 в верхней части резервуара 3. открывая доступ воздуха из атмосферы в наджидкостное пространство. После выравнивания силы давления Рд и силы упругости пружины 24 получается

10 тд-К2Х Рд

(16)

тд Рд

(13)

Приёмный диск 14 движется вниз и возвращается в исходное положение, преодолев сопротивление пластинчатой защелки 12 и устанавливая равновесие

mg + Рз Рд

При создании внутри резервуара 3 ваку- уметрического давления (обычно около 400 Па)

-К2Х + (15) где К - коэффициент упругости пружины 24.

т.е. пружина 24 возвращает приемный диск 14 в исходное положение. При этом цилиндрический шток 16 верхним концом входит

15 в уплотнение 22 в верхней части резервуара 3, прекращая доступ воздуха из атмосферы в наджидкостное пространство. Формула изобретения Устройство для измерения уровня жид20 кости в герметичных резервуарах, содержащее корпус в виде вертикально установленной трубки с входным окном, сообщающим внутреннюю ее полость с газообразной средой, к нижнему торцу которой

25 прикреплен чувствительный элемент из эластичного материала, заполненный рабочей жидкостью и связанный с преобразователем, отличающееся тем, что, с целью исключения температурной погрешности, в

30 трубку введены подпружиненный диск, цилиндрический шток с винтообразной средней частью длиной I 1 /3 L, где L - общая длина штока, и каналом, протяженным по всей длине и сообщенным одним концом с

35 атмосферой, другим - с внутренней полостью трубки, и ступица с криволинейными лопастями между двумя крышками с возможностью вращения, при этом нижний конец штока жестко соединен с диском,

40 снабженным выступами, входящими в пазы, (14)выполненные на внутренней поверхности трубки, а верхний конец винтообразной части штока закреплен в ступице, трубка снабжена ограничителем хода диска в виде

45 кольцевого буртика, расположенного выше входного окна, и пластинчатой защелкой, установленной на ее внутренней стенке, причем верхняя крышка выполнена с воз- мржЪостью прикрепления к крышке резер50 вуара, а нижняя - к верхнему торцу трубки.

Приемный диск 14 сжимает пружину 24 и опускается вниз. При этом цилиндрический шток 16 своим концом выходит из уплотнения 22 в верхней части резервуара 3. открывая доступ воздуха из атмосферы в наджидкостное пространство. После выравнивания силы давления Рд и силы упругости пружины 24 получается

10 тд-К2Х Рд

(16)

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И РАСХОДА ЖИДКОСТИ | 1992 |

|

RU2043604C1 |

| Фотоэлектрический датчик давления жидкостного уровнемера | 1991 |

|

SU1793246A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРАХ | 1993 |

|

RU2064665C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ ЖИДКОСТИ В ГЕРМЕТИЧНЫХ ЕМКОСТЯХ | 1994 |

|

RU2084837C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И РАСХОДА ЖИДКОСТИ | 1991 |

|

RU2020426C1 |

| ПОРТАТИВНЫЙ УРОВНЕМЕР ЖИДКОСТИ | 1991 |

|

RU2008623C1 |

| Уровнемер | 1990 |

|

SU1775616A1 |

| РЕЦИРКУЛЯЦИОННЫЙ УРОВНЕМЕР ЖИДКОСТИ | 1999 |

|

RU2161782C2 |

| Устройство для определения количества жидкости в резервуаре | 1990 |

|

SU1770764A1 |

| ПОДВОДНЫЙ ЗОНД | 2008 |

|

RU2365940C1 |

Использование изобретения относится к приборостроению и предназначено для определения уровня жидкости, в частности в резервуарах, Чувствительный элемент из эластичного материала выполнен в виде шара, внутрь него залита жидкость и сам он закреплен на нижнем конце цилиндрической трубки, имеющей в верхней части входное окно. Уровень жидкости внутри чувствительного элемента измеряется оптоволоконным датчиком, состоящим из источника и приемника света и излучающего и приемного светодиодов. Выше входного окна внутри трубки между ограничителем снизу и защелкой сверху на цилиндрической пружине установлен с возможностью движения в вертикальной плоскости подпружиненный диск, к верхней поверхности которого закреплен цилиндрический шток, имеющий в средней части винтовой выступ длиной I тс L, где L общая длина штока, проходящий через ступицу с лопастями и выступами, находящуюся между двумя дисковыми крышками, соединенными с верхней поверхностью резервуара, корпусом трубки и между собой. В теле штока по всей его длине выполнен канал, а сама трубка установлена на опороных стойках с возможностью регулирования по высоте. 4 ил. (Л С

Вид А

Фиг.4

| Фарзане Н.Г | |||

| и др | |||

| Технологические измерения и приборы | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Указатель уровня жидкости | 1979 |

|

SU823881A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1991-01-18—Подача