Изобретение относится к строительству могут быть использованы при изготовлении крупнопористого легкого бетона путем добавления пористых веществ, например керамзита.

Наиболее близок к предлагаемому спо- сс б изготовления крупнопористого бетона, BJ лючающий подготовку цементного теста в большем количестве, чем требуется по расчету, смачивание в нем круп но пор стого материала, извлечение из цементного теста пс лучаемой бетонной смеси и ее последующею укладку в изделие.

Известно устройство, позволяющее осуществлять известный способ путем непрерывного изготовления крупнопористого батона, содержащее барабан, имеющий

расположенную близко к горизонтали ось вращения, разгрузочную, загрузочную части и лопасти и сообщающуюся с барабаном емкость для приготовления цементного теста. .. ., . .-..; ; ;;:

Недостатки известных технических решений:.

- низкие теплотехнические и прочностные свойства крупнопористого бетона;

- неоднородность крупнопористого бетона по теплотехническим и прочностным свойствам.

Цель изобретения - повышение прочности без увеличения расхода цемента, улучшение теплотехнических свойств.

Поставленная цель достигается тем, что в известном способе непрерывного изготовVI о

го ю ю

Ч)

ения крупнопористого бетрна, включаюем подготовку цементного теста в больем количестве, чем требуется по расчету,

мачивание в нем крупнопористого материла, извлечение из цементного теста полчаемой бетонной смеси и последующую кладку последней в изделие, цементное тето готовят из 40-60% цемента, оставшиеся 60-40% которого вводят в бетонную смесь перед формированием путем подачи последнейв изделие.через встречный воздушно-цементный поток, при этом смачивание крупнопористого материала в цементном есте осуществляют не более 10 с, скорость перемещения встречного воздушно-цеменного потока относительно бетонной смеси находится в пределах 1,5-3,0 м/с, а плотность цемента в потоке 11-15 кг/м3 воздуха. Поставленная цель достигается тем, что в известном устройстве для непрерывного изготовления крупнопористого бетона, содержащем барабан, имеющий расположенную близко к горизонтали ось вращения, загрузочную, разгрузочную части и лопасти и сообщающуюся с барабаном емкость для приготовления цементного теста; в разгрузочной части барабана установлена верти- к альная насадка, нижняя часть которой выполнена конической, сужающейся книзу, и снабжена распыляющими соплами, при этом углы наклона к. вертикали, образующей конической части насадки и осям симметрии распыляющих сопел, равны между собой, а барабан снабжен устройством изменения/положения оси вращения в вертикальной плоскости.

, Именно на личие в устройстве для непрерывного изготовления крупнопористого бетона установленной в разгрузочной части барабана насадки, нижняя часть которой выполнена конической, сужающейся книзу и снабжена распыляющими соплами, позволяет создать в насадке встречный подающейся бетонной смеси воздушно-цементный поток, обеспечивая, согласно способу, введение оставшихся 60-40% цемента в бетонную смесь путем подачи последней в изделие через этот воздушно-цементный поток и, тем самым, достижение цели изобретения. .

Таким образом, можно сделать вывод, что данные технические решения объединены единым изобретательским замыслом. -.. Приготовление из 40-60% необходимого по расчету количества цементного теста позволяет значительно снизить вязкость последнего, что, в свою очередь, сокращает время смачивайия крупнопористого материала в цементном тесте, исключал тем самым, заполнение пор крупнопористого

материала, благодаря чему повышаются

прочностные и теплотехнические характеристики бетона и обеспечивается его однородность по указанным свойствам. Благодаря подаче извлекаемой из цементного теста бетонной смеси в изделие через встречный воздушно-цементный поток происходит равномерное напыление на поверхности зерен крупнопористого материала цемента, что обеспечивает сосредоточение

0 последнего именно на контактной поверхности и позволяет повысить прочность связей зерен в бетоне, т.е. повысить прочность бетона в целом.

При приготовлении цементного теста из

5 количества вяжущего, превышающего требуемого по расчету, уже заполняется цементным раствором более 60% обьема пор, а это обусловливает как снижение теплотехнических характеристик (на 15-20%) так и

0 снижение местной и общей прочности крупнопористого бетона и изделия в целом (на 10-20%).

Если в. тесто добавлять менее 40% от количества вяжущего, требуемого по расче5

ту, вяжущее, распыляемое при подаче смеси

в изделие, формирует грубую (толстую) поверхностную пленку, и контакт между зернами по этой пленке имеет малую прочность.

При этом, как показывают опыты, при

0 смачивании крупнопористого материала в цементном тесте менее 10 с происходит только обволакивание зерен цементным тестом, а внутренние поры практически не заполняются, что является необходимым ус5 ловием достижения цели изобретения. Скорость перемещения воздушно-цементного потока относительно падающей бетонной смеси подобрана на основании экспериментальных исследований из условия обес0 печения наиболее полного поглощения подающейся бетонной смесью цемента из потока. При скорости ниже 1,5 м/с часть цемента оседает непосредственно в изделие, а при скорости выше 3 м/с требуется

5 существенное увеличение высоты насадки, поскольку при недостаточной высоте часть цемента переносится воздушным потоком непосредственно в барабан. Из этого же условия подобрана плотность цемента в по0 токе. Так, при плотности ниже 11 кг/м3 снижается эффективность напыления и на зернах пористого материала образуется оболочка покрытия недостаточной толщины. При плотности выше 15 кг/м часть це5 мента не успевает поглощаться бетонной смесью и либо оседает в изделие, либо переносится потоком в барабан.

Способ осуществляется в устройстве для непрерывного изготовления бетонных изделий.

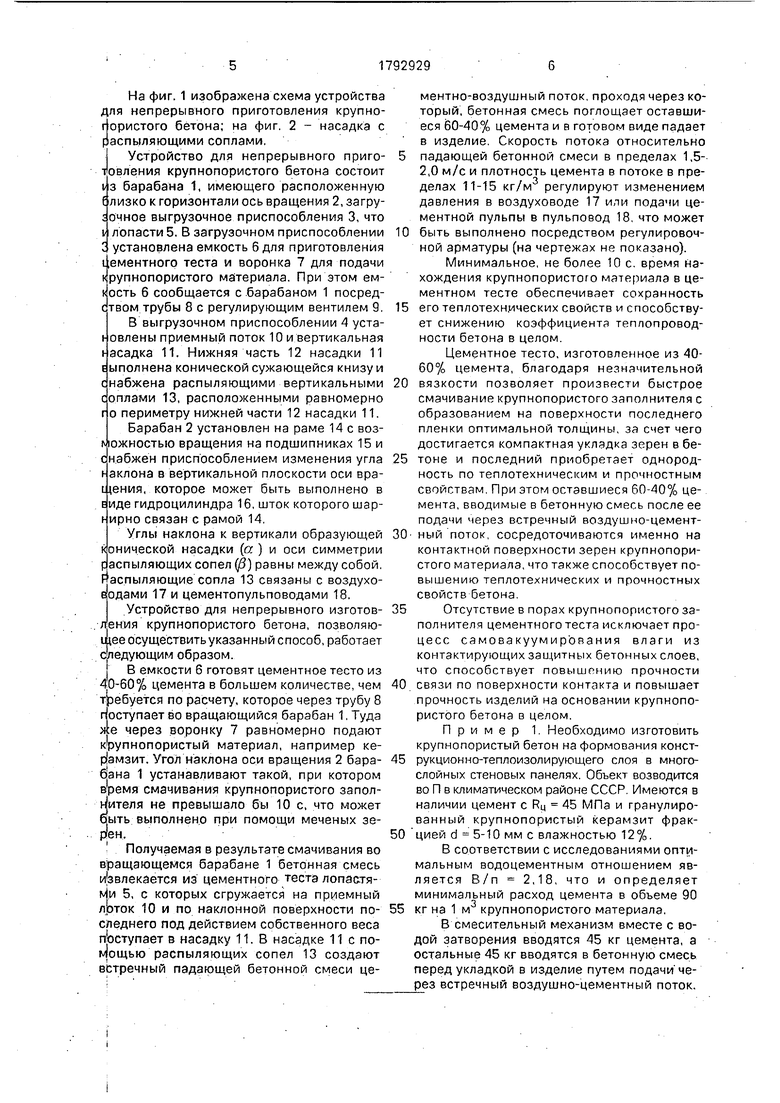

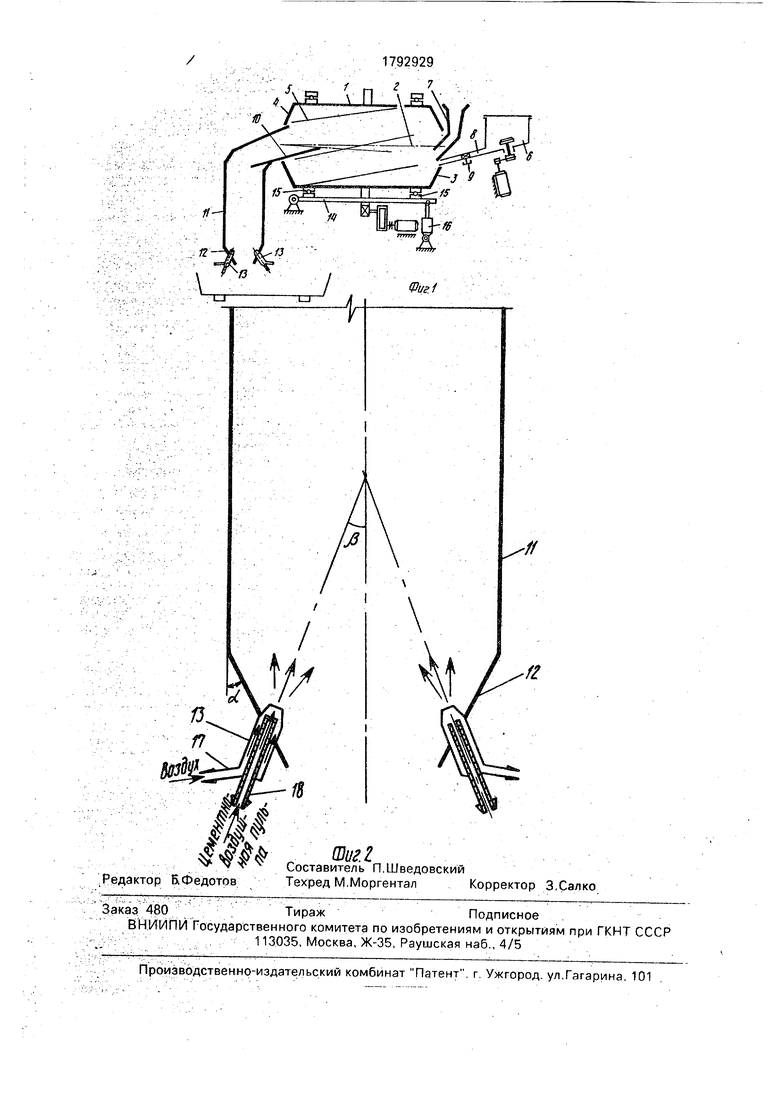

На фиг. 1 изображена схема устройства ,гля непрерывного приготовления крупногористого бетона; на фиг. 2 - насадка с р аспыляющими соплами.

Устройство для непрерывного приго- ювления крупнопористого бетона состоит i/з барабана 1, имеющего расположенную Ј лизко к горизонтали ось вращения 2, загру- гочное выгрузочное приспособления 3, что 1 лопасти 5. В загрузочном приспособлении Z установлена емкость б для приготовления 1,ементного теста и воронка 7 для подачи крупнопористого материала. При этом емкость 6 сообщается с барабаном 1 посредством трубы 8 с регулирующим вентилем 9.

В выгрузочном приспособлении 4 уста- овлены приемный поток 10 и вертикальная еасадка 11. Нижняя часть 12 насадки 11 Е ыполнена конической сужающейся книзу и снабжена распыляющими вертикальными соплами 13, расположенными равномерно г о периметру нижней части 12 насадки 11.

Барабан 2 установлен на раме 14 с возможностью вращения на подшипниках 15 и снабжен приспособлением изменения угла склона в вертикальной плоскости оси вращения, которое может быть выполнено в Еиде гидроцилиндра 16, шток которого шар- нирно связан с рамой 14.

Углы наклона к вертикали образующей конической насадки (а ) и оси симметрии с аспыляющих сопел (J8) равны между собой. Распыляющие сопла 13 связаны с воздухо- рдами 17 и цементопульповодами 18.

Устройство для непрерывного изготов- |ен:ия крупнопористого бетона, позволяю- ,ее осуществить указанный способ, работает едующим образом.

I В емкости 6 готовят цементное тесто из 40-60% цемента в большем количестве, чем требуется по расчету, которое через трубу 8 поступает во вращающийся барабан 1, Туда же через воронку 7 равномерно подают крупнопористый материал, например ке- фмзит. Угол наклона оси вращения 2 бара- б ана 1 устанавливают такой, при котором время смачивания крупнопористого запол- Цителя не превышало бы 10 с, что может выть выполнено при помощи меченых зерен.

; Получаемая в результате смачивания во вращающемся барабане 1 бетонная смесь извлекается из цементного теста лопастя- Ми 5, с которых сгружается на приемный лрток 10 и по наклонной поверхности по- следнего под действием собственного веса поступает в насадку 11. В насадке 11 с помощью распыляющих сопел 13 создают встречный падающей бетонной смеси це510 15

0

5

0-

5

0 5

0

5

ментно-воздушный поток, проходя через который, бетонная смесь поглощает оставшиеся 60-40% цемента и в готовом виде падает в изделие. Скорость потока относительно падающей бетонной смеси в пределах 1,5- 2,0 м/с и плотность цемента в потоке в пределах 11-15 кг/м регулируют изменением давления в воздуховоде 17 или подачи цементной пульпы в пульповод 18, что может быть выполнено посредством регулировочной арматуры (на чертежах не показано).

Минимальное, не более 10 с. время нахождения крупнопористого материала в цементном тесте обеспечивает сохранность его теплотехнических свойств и способствует снижению коэффициента теплопроводности бетона в целом.

Цементное тесто, изготовленное из 40- 60% цемента, благодаря незначительной вязкости позволяет произвести быстрое смачивание крупнопористого заполнителя с образованием на поверхности последнего пленки оптимальной толщины, за счет чего достигается компактная уклэдка зерен в бетоне и последний приобретает однородность по теплотехническим и прочностным свойствам. При этом оставшиеся 60-40% цемента, вводимые в бетонную смесь после ее подачи через встречный воздушно-цементный поток, сосредоточиваются именно на контактной поверхности зерен крупнопористого материала, что также способствует повышению теплотехнических и прочностных свойств бетона.

Отсутствие в порах крупнопористого заполнителя цементного теста исключает про- цесс самовакуумир ования влаги из контактирующих защитных бетонных слоев, что способствует повышению прочности связи по поверхности контакта и повышает прочность изделий на основании крупнопористого бетона в целом.

Пример 1. Необходимо изготовить крупнопористый бетон на формования конст- рукционно-теплоизолирующего слоя в многослойных стеновых панелях. Объект возводится во П в климатическом районе СССР. Имеются в наличии цемент с Ry 45 МПа и гранулированный крупнопористый керамзит фракцией d 5-10 мм с влажностью 12%.

В соответствии с исследованиями оптимальным водоцементным отношением является В/п 2,18, что и определяет минимальный расход цемента в объеме 90 кг на 1 м3 крупнопористого материала.

В смесительный механизм вместе с водой затворения вводятся 45 кг цемента, а остальные 45 кг вводятся в бетонную смесь перед укладкой в изделие путем подачи через встречный воздушно-цементный поток.

При этом время смачивания материала в цементном тесте 9 с, скорость перемещения воздушно-цементного потока относительно бетонной смеси 2м/с.

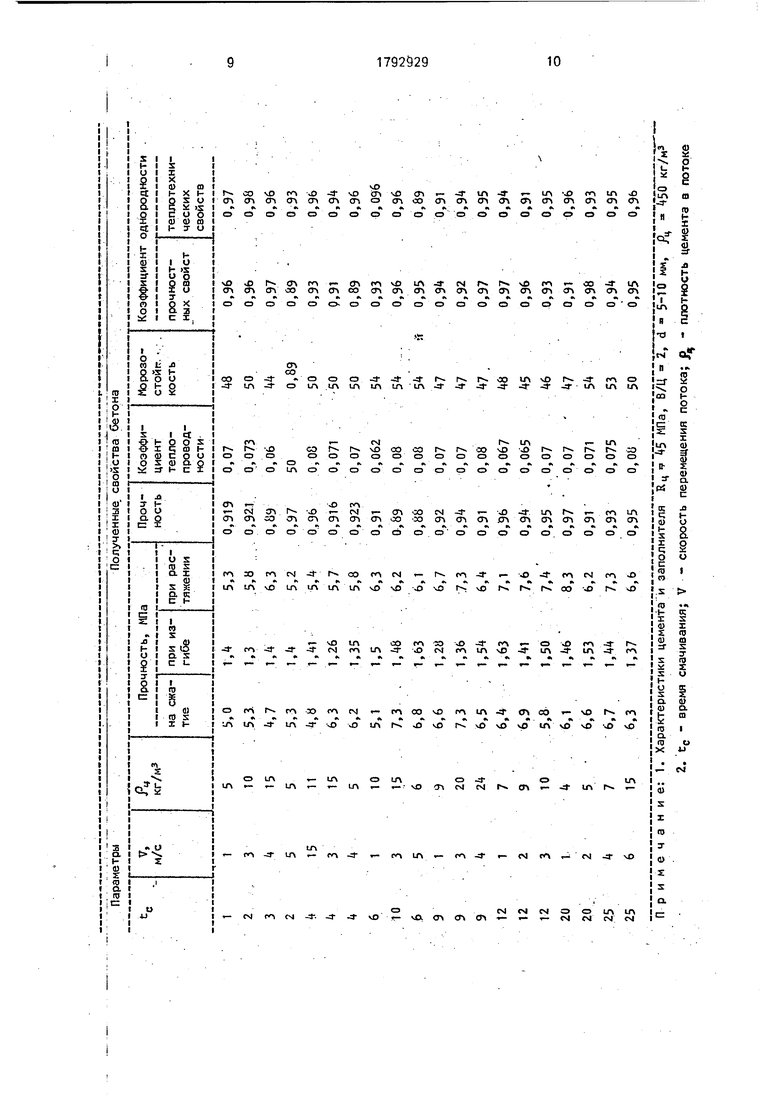

П рим е р 2. Для выяснения эффективности предложенного способа непрерывного изготовления крупнопористого бетона производят изготовление крупнопористого бетона, при этом цементное тесто готовят из 40-60% цемента, остальные 60-40% вводят в бетонную смесь перед укладкой путем подачи через встречный воздушно-цементный поток. Время смачивания крупнопористого материала в цементном тесте не более 10 с, скорость перемещения потока относительно бетонной смеси 1,5-3,0 м/с, а плотность цемента в потоке 11-15 кг/м3.

Крупнопористый бетон изготавливают в предлагаемом устройстве, а испытания проводятся через 28 суток, при этом испытывают как образцы-кубики, так и готовые изделия (конструкционно-изоляционный

слой).

Для сравнения в аналогичных условиях производят изготовление бетона и по способу-прототипу (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2716627C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРУПНОПОРИСТОЙ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2102360C1 |

| СТРОИТЕЛЬНЫЙ ЭКСТРУЗИОННО-КОМПЕНСАЦИОННЫЙ БЛОК, ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО МАТЕРИАЛА ДЛЯ ЗАПОЛНЕНИЯ БЛОКА | 2006 |

|

RU2315840C2 |

| СТРОИТЕЛЬНЫЙ БЛОК | 2022 |

|

RU2830386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2334711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2016 |

|

RU2643055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СТРОИТЕЛЬНЫЙ БЛОК | 2022 |

|

RU2820672C2 |

| ДОРОЖНАЯ ОДЕЖДА ДЛЯ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2011 |

|

RU2473730C1 |

Формула изобретения 1. Способ непрерывного изготовления крупнопористых бетонных изделий, включающий приготовление цементного теста, погружение в него до полного смачивания пористого заполнителя, последующее формование изделий из полученной бетонной смеси, отл ича ю щи и с я тем, что, с целью повышения прочности без увеличения расхода цемента и улучшения теплотехнических свойств, цементное тесто приготовляют с 40- 60% цемента, а оставшиеся 60-40% вводят в бетонную смесь перед формованием путем подачи последней через встречный воздушно-цементный поток, скорость перемещения которого относительно бетонной смеси .составляет 1,5-3,0 м/с при плотности цемента в потоке 11-15 кг/м воздуха, время смачивания крупнопористого материала в цементном тесте не превышает 10с.

о

Заказ 480; Тираж Подписное

ВНМИПЙ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ,; . . 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород. ул.Гагарина, 101

Авторы

Даты

1993-02-07—Публикация

1990-10-23—Подача