ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области производства строительных материалов.

УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что отдельные недостатки традиционно используемых строительных материалов могут быть устранены путем совмещения разных материалов в одном изделии.

В частности, строительные блоки из крупнопористого бетона обладают превосходными теплоизоляционными свойствами, являются легкими, но при этом имеют грубую непривлекательную внешнюю поверхность, крошатся, пропускают воздух, пар, влагу и не удерживают анкерные соединения.

Этот недостаток может быть устранен, например, за счет формирования на поверхности строительных блоков из крупнопористого бетона, дополнительного слоя материала высокой плотности, который был бы лишен упомянутых недостатков, например, бетона с малым размером частиц наполнителя.

Известны строительные блоки, у которых, по крайней мере, лицевая стенка выполнена из иного (чем сердцевина) материала (патенты РФ на изобретения №№2478040, 2465415, 2060332, 2742921, патент РФ на полезную модель №91690, GB 526787 A, DE 19917653 А1 и заявка РФ на изобретение №2003126451 А).

Недостаток известных блоков состоит в сложной технологии изготовления (например, в 2060332 необходимо использовать металлическую сетку-разделитель), либо в том, что слой плотного материала защищает только одну или две стороны блока.

Наиболее близким является способ, описанный в заявке РФ на изобретение №2003126451. Известный способ производства многослойного стенового камня, включает следующие этапы:

формируют несъемную опалубку путем установки замкнутой наружной формы, стороны которой выполнены с вертикальными прорезями, на поддон, либо на другую ровную поверхность, размещают симметрично внутри нее подобную ей внутреннюю вставку, стороны которой снабжены вертикальными прорезями, соответствующие прорезям формы,

фиксируют относительно друг друга форму и вставку вертикальными элементами, установленными в прорезях,

заполняют пространство между формой и вставкой строительным песчаным бетоном,

омоноличивают его путем вибропрессования либо вибролитьем,

удаляют форму, вставку и вертикальные элементы,

формируют ячейки внутри полученной несъемной опалубки путем закладки разделительных взаимосвязанных перегородок, свободные концы которых фиксируют в щелях сторон несъемной опалубки, полученных от вертикальных элементов,

производят заливку ячеек либо ячеистым бетоном, либо бетоном на легких наполнителях в виде полистирола, керамзита, опилок, золы, выдерживают, высушивают, удаляют разделительные перегородки и

получают готовый многослойный стеновой камень, отправляемый на штабелирование.

Исходя из описания известного способа можно предположить, что заготовки блоков выдерживают для набора прочности осуществляют в разборных формах. На это указывает, например, упоминание трех отдельных элементов, из которых собирается первичная опалубка, что характерно для сборки форм для вибролитья, при котором применяются фиксирующие элементы (вставки).

Применение вертикальных фиксирующих элементов с четырех сторон также характерно для тонкостенной опалубки, применяемой по способу вибролитья и обусловлено необходимостью сохранению геометрии форм в момент принятия нагрузки от подаваемой смеси, и наоборот при применении метода вибропрессования на общеизвестных образцах вибропрессового оборудования вертикальные элементы как правило используются только с двух противоположных сторон формы и несут другую задачу, а именно постоянную фиксацию внутренней части формы (вставки) и так же из-за значительных воспринимаемых нагрузок от процесса вибропрессования, имеют конусообразный вид и размер значительно толще необходимого для разделительной перегородки, что делает сформированные прорези такой формы малопригодными для исполнения технических решений, указанных в рассматриваемом патенте.

В описании известного способа не упоминается, что материал стенок несъемной опалубки (смесь) сжимают прессом, но указано, что высота используемой опалубки равна высоте изделия, что возможно только при применении способа вибролитья т.к. при использовании метода вибропрессования на общеизвестных типах оборудования усадка смеси в форме достигает 10% и более.

В описании известного способа указано, что при вибропрессовании форму удаляют после первичной кристаллизации смеси, что подразумевает использование на каждое изделие отдельной формующей опалубки, что опять же характерно для технологий вибролитья, т.к. при вибропрессовании используется одна матрица с толстыми прочными стенками из устойчивых к нагрузкам сталей, и изделие выходит из опалубки в течение нескольких секунд после формовки без предварительного набора прочности.

Однако, в этом случае, для изготовления блоков в промышленных масштабах потребуется большое количество форм (равное количеству блоков, изготавливаемых за смену).

Кроме этого, в известном способе для изготовления наружного периметра блока применяют строительный песчаный бетон, который обладает низкими теплоизолирующими характеристиками, в связи с чем замкнутый наружный периметр несъемной опалубки создаст мостики холода, а блоки из такого материала не будут теплоэффективными. Бороться с этим предлагается за счет усложнения конструкции и технологии его изготовления блока посредством введения дополнительных слоев легкого бетона.

Сердцевину несъемной опалубки в известном способе заливают бетоном на легких наполнителях, без какой-либо дополнительной обработки в виде, например, вибрирования или заглаживания смеси, что возможно только если смесь очень подвижна и имеет пластичность П5 и выше (что характерно для бетонов с заполнением межзернового пространства). Это исключает применение для заполнения сердцевины блока крупнопористых беспесчаных бетонов из пористого наполнителя, капсулированного жидким цементным раствором, т.к. последний имеет пластичность, как правило, в среднем П2 и требует дополнительного физического воздействия для равномерной укладки в форму.

Можно констатировать, что известный способ скорее всего может быть реализован только при использовании вибролитья в форму для всех слоев несъемной опалубки и заполнения сердцевины. При этом данная технология предусматривает два цикла сборки разборки опалубки вначале формообразующая оснастка для несъемной опалубки, после сборка-разборка внутренних перегородок, что делает процесс трудоемким. Кроме этого, применение жесткой сварной опалубки из трех элементов для несъемной опалубки значительно затруднит снятие ее с готового изделия и сделает очень сложным очистку от остатков раствора и смазку разделительными составами внутренних стенок, соприкасающихся с бетоном из-за малого расстояния между стенок опалубки, формирующих изделие.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено изобретение, является улучшение технических и потребительских качеств строительных блоков, изготовленных из крупнопористого бетона на пористых наполнителях.

Строительный блок, произведенный по смешанной технологии полусухого вибропрессования и капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего имеет четыре (в том числе многогранные) вертикальных стенки (слоя), образующие замкнутый периметр (форму изделия) пятый слой в виде заполнения крупнопористым беспесчаным керамзитобетоном внутри этого многогранника и шестой слой, уложенный поверх пятого слоя образующий кладочную пастель.

Поставленная задача решена благодаря тому, что предлагаемый строительный блок, имеет:

вертикальные стенки, образующие замкнутый периметр,

сердцевину, заполняющую полость, образованную упомянутыми вертикальными стенками от плоскости их нижнего торца до плоскости усадки, расположенной ниже плоскости их верхнего торца,

верхний слой, расположенный в пространстве, ограниченном снизу упомянутой плоскостью усадки, ограниченном сверху упомянутой плоскостью верхнего торца вертикальных стенок, и ограниченном по бокам внутренней поверхностью упомянутых вертикальных стенок,

упомянутые вертикальные стенки изготовлены из первого материала по методу полусухого вибропрессования,

упомянутый первый материал представляет собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель,

упомянутая сердцевина изготовлена из второго материала, посредством его вибрирования и прессования внутри заготовки, содержащей упомянутые вертикальные стенки,

упомянутый второй материал, представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего,

упомянутый верхний слой изготовлен из третьего материала, содержащего пористый наполнитель мелких фракций и гидравлическое вяжущее.

В одной из форм выполнения вышеописанного блока предпочтительно, когда гидравлическое вяжущее не полностью заполняет пространство между частицами упомянутого наполнителя второго материала.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда толщина вышеупомянутых вертикальных стенок составляет от 18 до 30 мм.

В другой форме выполнения вышеописанного блока предпочтительно, когда его передняя стенка имеет толщину от 30 до 120 мм для крепления навесных строительных конструкций.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутый верхний слой имеет толщину от 5 до 2 0 мм.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый верхний слой выполнен с терморазрывом в виде частично незаполненной материалом, по меньшей мере, одной полосы общей шириной от 20 до 150 мм.

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом и/или втором и/или третьем материалах выбрано из группы, включающей портландцемент, глиноземистый цемент их смеси друг с другом и/или с жидким стеклом.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутый первый и/или второй и/или третий материалы, практически не содержат песка.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутые первый и/или второй и/или третий материалы дополнительно содержат функциональные добавки, выбранные из группы, включающей пластификатор, ускоритель схватывания и воздухововлекающую добавку.

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый первый и/или второй и/или третий материалы, дополнительно содержат в себе золу уноса.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутые первый и/или третий материалы имеют влажность массы 6-8 масс. %.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда D60 частиц наполнителя в вышеупомянутом первом и/или третьем материале составляет менее 2 мм.

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый пористый наполнитель, содержащийся в вышеупомянутом первом и/или третьем материале, выбран из группы, включающей керамзит, дробленный керамзит, пеностекло, перлит, диатомит, шунгит, вермикулит, пенокерамику и их смесь.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутый пористый наполнитель в вышеупомянутом первом и/или третьем материале представляет собой дробленый пено-газо бетон фракции 2-5 мм.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый пористый наполнитель, содержащийся в вышеупомянутом первом и/или третьем материале, имеет крупность 0-7 мм.

В другой форме выполнения вышеописанного блока предпочтительно, когда третий материал представляет собой керамзитобетон с керамзитом фракций 0-5 мм или дробленным керамзитом фракций 0-7.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутый пористый наполнитель, содержащийся в первом и/или третьем материале, имеет насыпную плотность не более 700 кг/м3.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый первый и/или третий материалы дополнительно содержат в себе волокнистый щелочеустойчивый наполнитель, выбранный из группы, включающей штапельное стекловолокно и штапельное базальтовое волокно

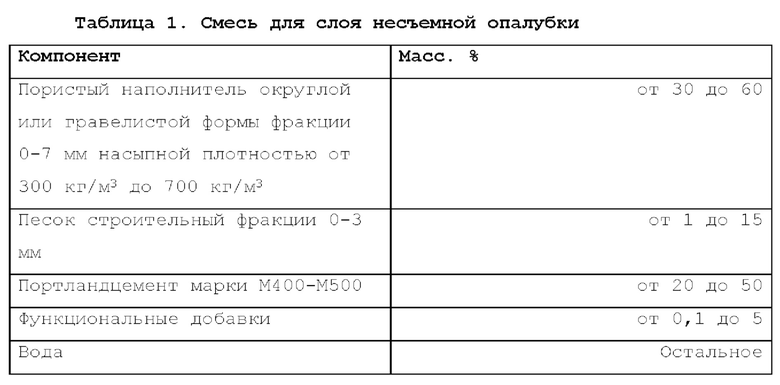

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый первый и/или третий материал имеет следующий состав, масс. %:

пористый наполнитель округлой или гравелистой формы фракции 0-7 мм насыпной плотностью от 300 до 700 кг/м3 от 30 до 60,

песок строительный фракции 0-3 мм от 1 до 15,

портландцемент марки М400-М500 от 20 до 50,

функциональные добавки от 0,1 до 5,

вода остальное.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом и/или втором и/или третьем материалах выбрано из группы, включающей гипс, алебастр, магнезиальный цемент, альболит и их смеси друг с другом.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда D60 частиц наполнителя в вышеупомянутом втором материале составляет более 7-25 мм.

В другой форме выполнения вышеописанного блока предпочтительно, когда объемная доля наполнителя и пустот, не заполненных вяжущим, в вышеупомянутом втором материале больше 50%.

В одной из форм выполнения вышеописанного блока предпочтительно, когда объемная доля воздушных пор в вышеупомянутом втором материале больше 15%.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый второй материал представляет собой крупнопористый беспесчаный керамзитобетон с крупными фракциями наполнителя диаметром от 7 до 2 5 мм и насыпной плотностью от 180 до 550 кг/м.

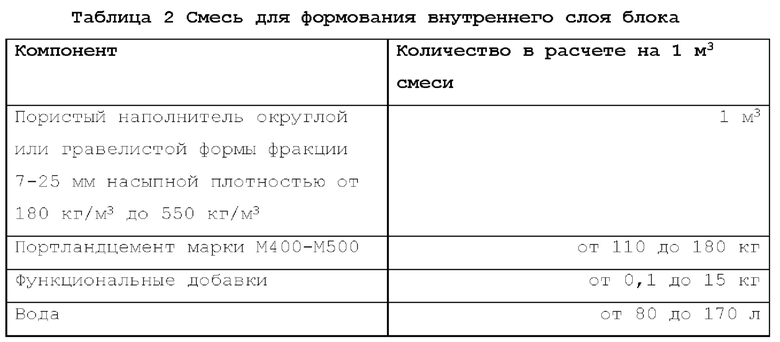

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый второй материал имеет следующий состав (в расчете на 1 м3):

пористый наполнитель округлой или гравелистой формы фракции 7-25 мм насыпной плотностью от 180 до 550 кг/м3 1 м3,

портландцемент марки М400-М500 от 110 до 180 кг,

функциональные добавки от 0,1 до 15 кг,

вода от 80 до 170 л.

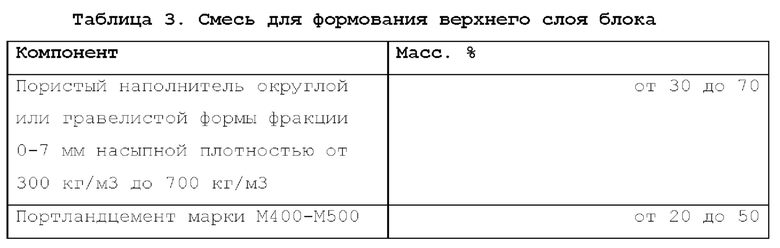

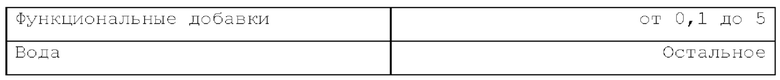

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутый третий материал имеет следующий состав (масс. %):

пористый наполнитель округлой или гравелистой формы фракции 0-7 мм насыпной плотностью от 300 до 700 кг/м3 от 30 до 70,

портландцемент марки М400-М500 от 20 до 50,

функциональные добавки от 0,1 до 5,

вода остальное.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда его стенки снабжены выступами и пазами ответной формы.

В другой форме выполнения вышеописанного блока предпочтительно, когда, по меньшей мере, одна его стенка снабжена выступами и/или пазами для улучшения адгезии штукатурных или клеевых растворов.

В одной из форм выполнения вышеописанного блока предпочтительно, когда его вертикальные стенки формируют сложную фигуру из пяти или более стенок.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда его стенки снабжены технологическими пазами и/или отверстиями для использования других технологических элементов.

В другой форме выполнения вышеописанного блока предпочтительно, когда вышеупомянутый первый материал дополнительно содержит в себе пигмент или краситель.

В одной из форм выполнения вышеописанного блока предпочтительно, когда вышеупомянутые стенки снабжены углублениями для облегчения раскалывания.

В еще одной форме выполнения вышеописанного блока предпочтительно, когда, по меньшей мере, лицевая часть вышеупомянутых стенок снабжена декоративным рельефом.

Далее блок, описанный в общем виде, будет проиллюстрирован на примере конкретных и предпочтительных форм выполнения.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

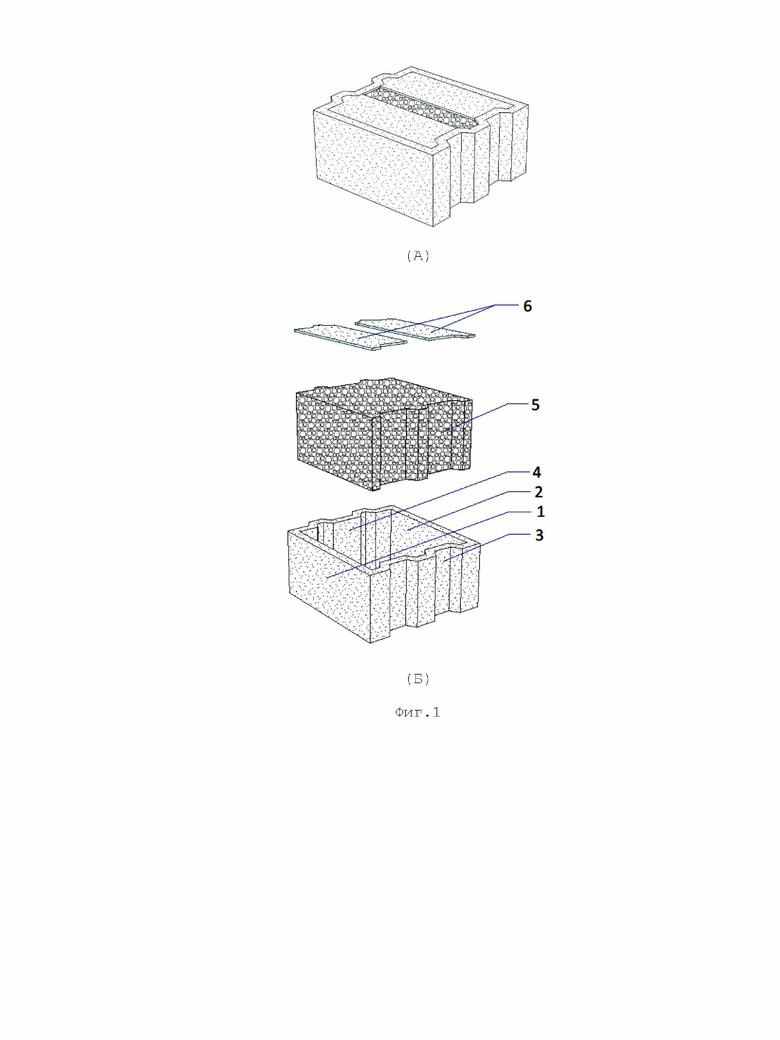

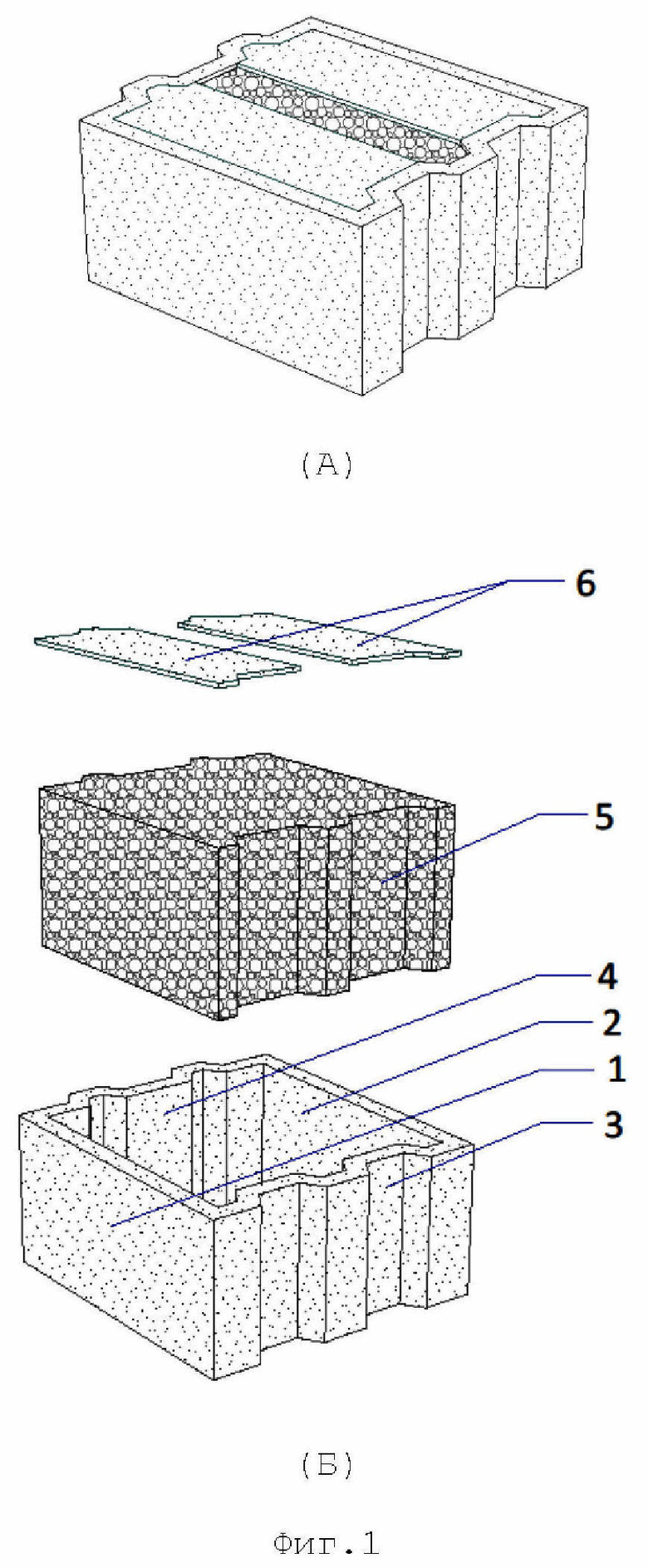

Фиг. 1 Теплоэффективный строительный блок из бетона на пористых наполнителях, выполненный по смешанной технологии. Фиг. 2 Сечение блока с фиг. 1.

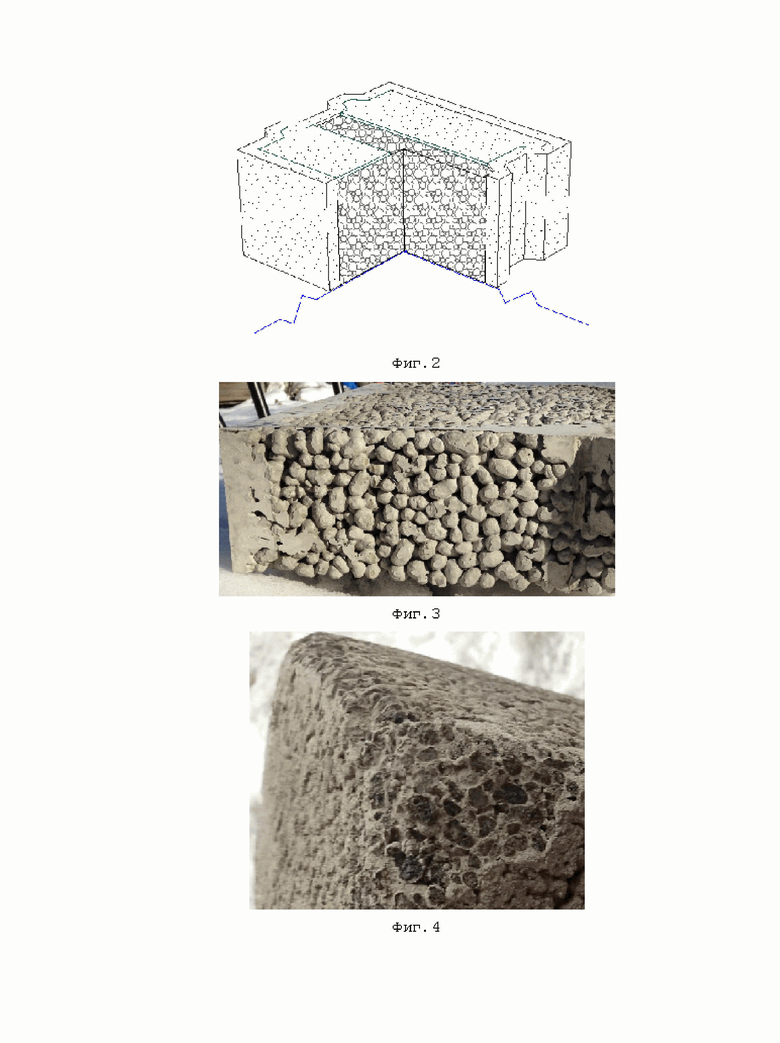

Фиг. 3 Сравнительный пример структуры блока из крупнопористого беспесчаного керамзитобетона выполненного по технологии вибролитья в форму.

Фиг. 4 Фотография структуры керамзитобетонного блока, изготовленного по технологии полусухого вибропрессования (сравнительный пример).

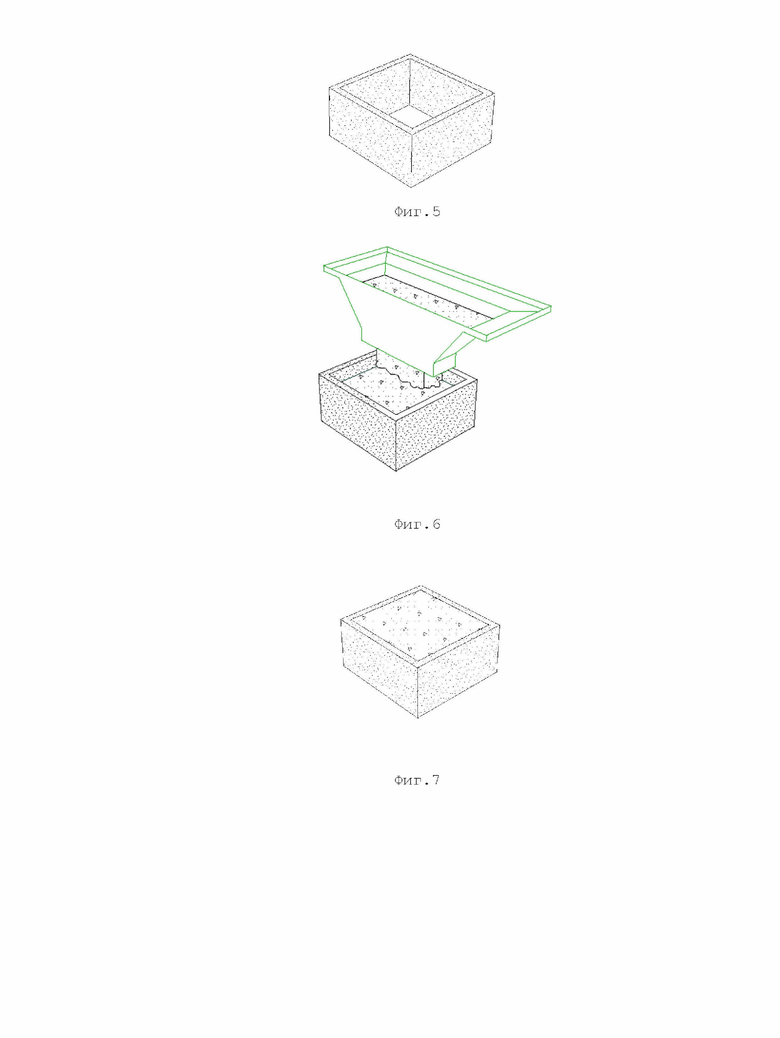

Фиг. 5 Изготовление несъемной опалубки методом полусухого вибропрессования.

Фиг. 6 Подача в несъемную опалубку крупнопористого керамзитобетона, изготовленного по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего.

Фиг. 7 Заполненная несъемная опалубка с фиг. 6.

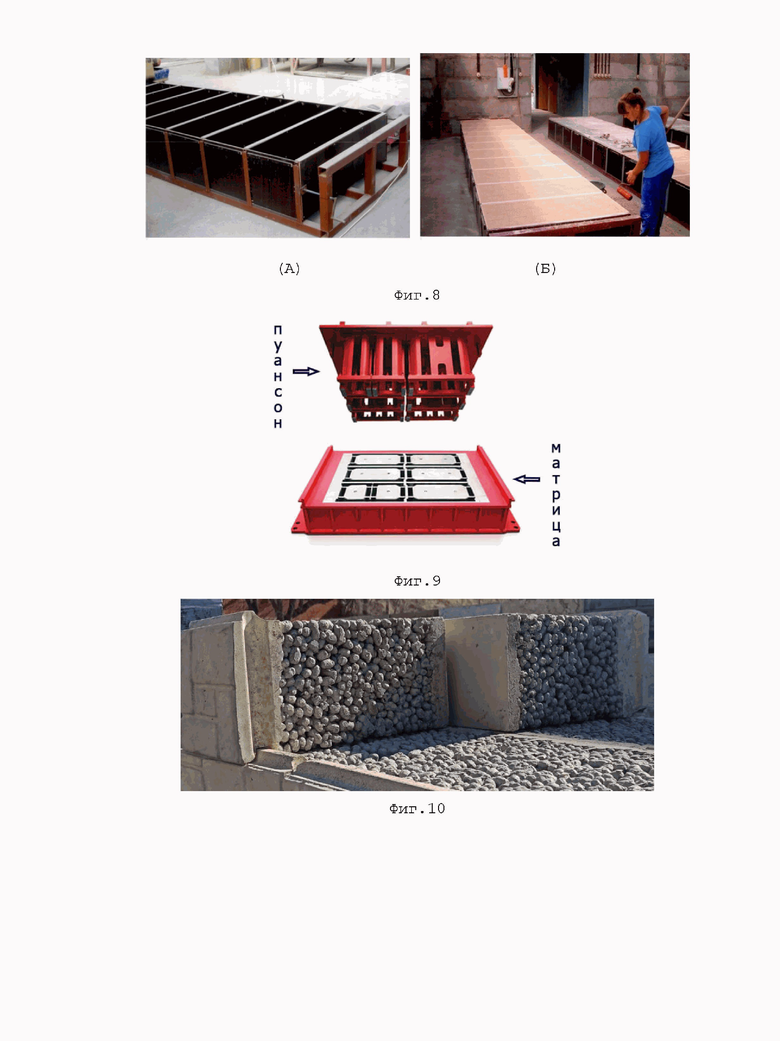

Фиг. 8 Формы для изготовления крупнопристого беспесчаного керамзитобетона по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего.

Фиг. 9 Матрица для изготовления несъемной опалубки по методу полусухого вибропрессования.

Фиг. 10 Фотография, иллюстрирующая структуру блока из крупнопористого керамзитобетона с декоративным лицевым слоем (сравнительный пример).

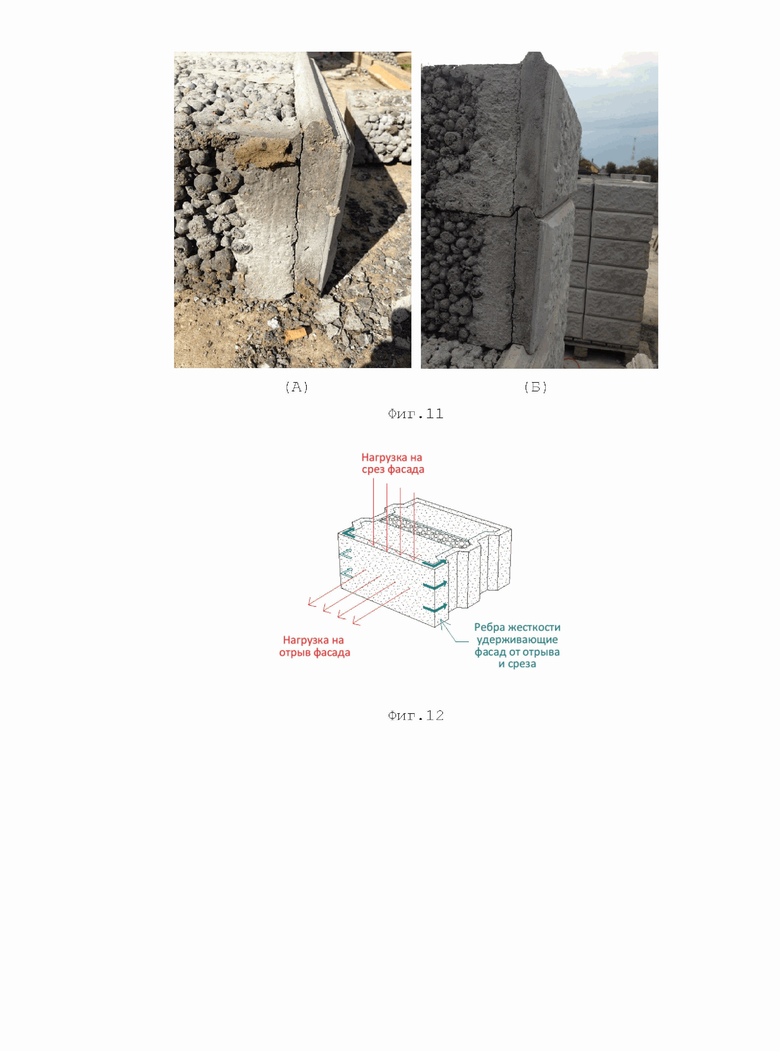

Фиг. 11 Фотография, иллюстрирующая отслоение лицевого слоя блока из крупнопористого керамзитобетона с фиг. 10 (сравнительный пример).

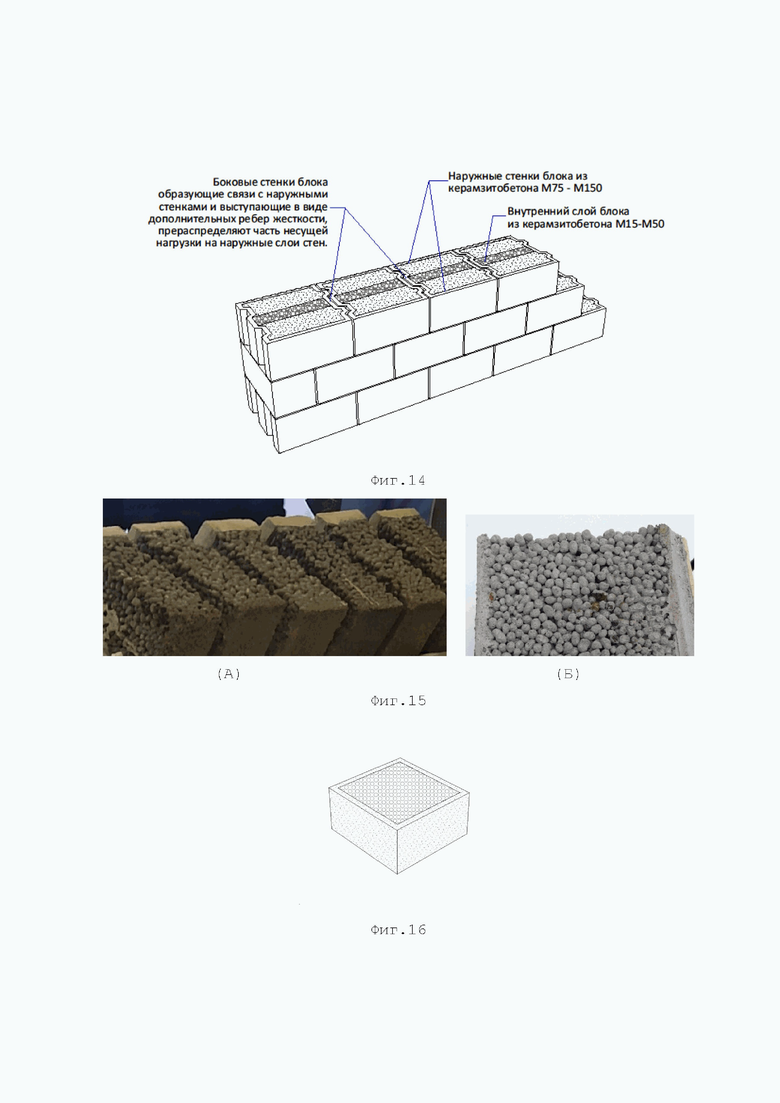

Фиг. 12 Схематическое изображение структуры блока по изобретению, выполненного по смешанной технологии, не подверженного отслоению лицевого слоя.

Фиг. 13 показана фотография несъемной опалубки блока по изобретению с лицевой поверхностью, снабженной углублениями для штукатурки (А), опалубки, заполненной крупнопористым бетоном (Б) и готового изделия (В).

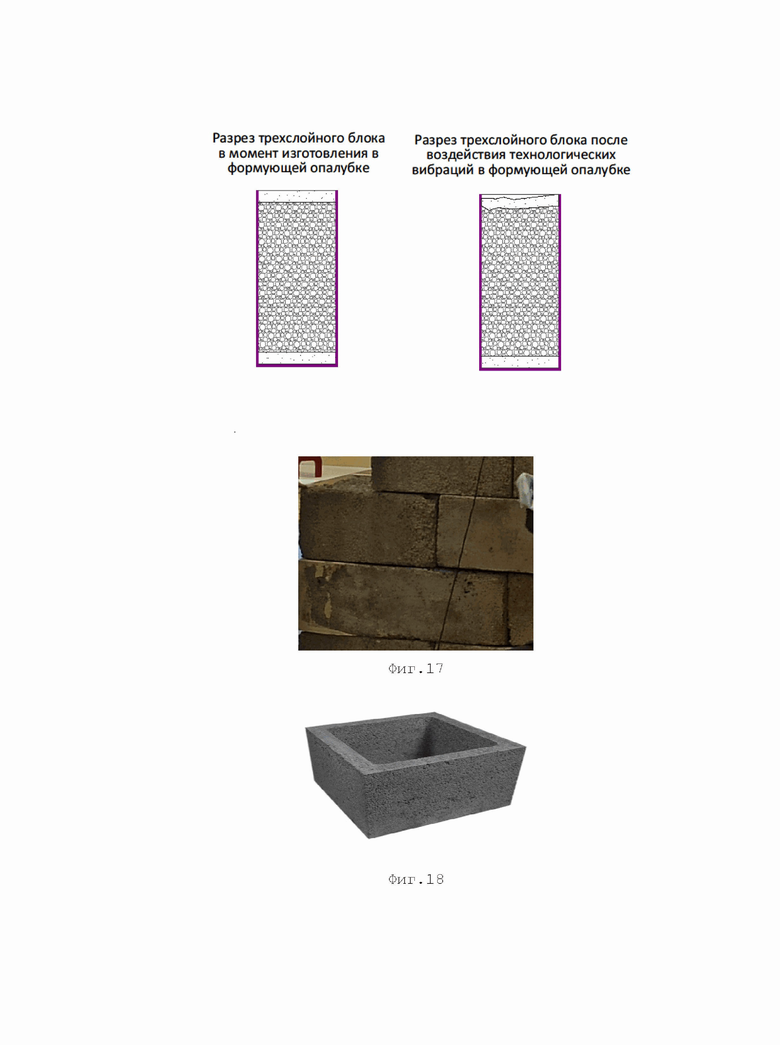

Фиг. 14 Стена из блоков по изобретению с поперечными связями, образованными боковыми стенками несъемной опалубки.

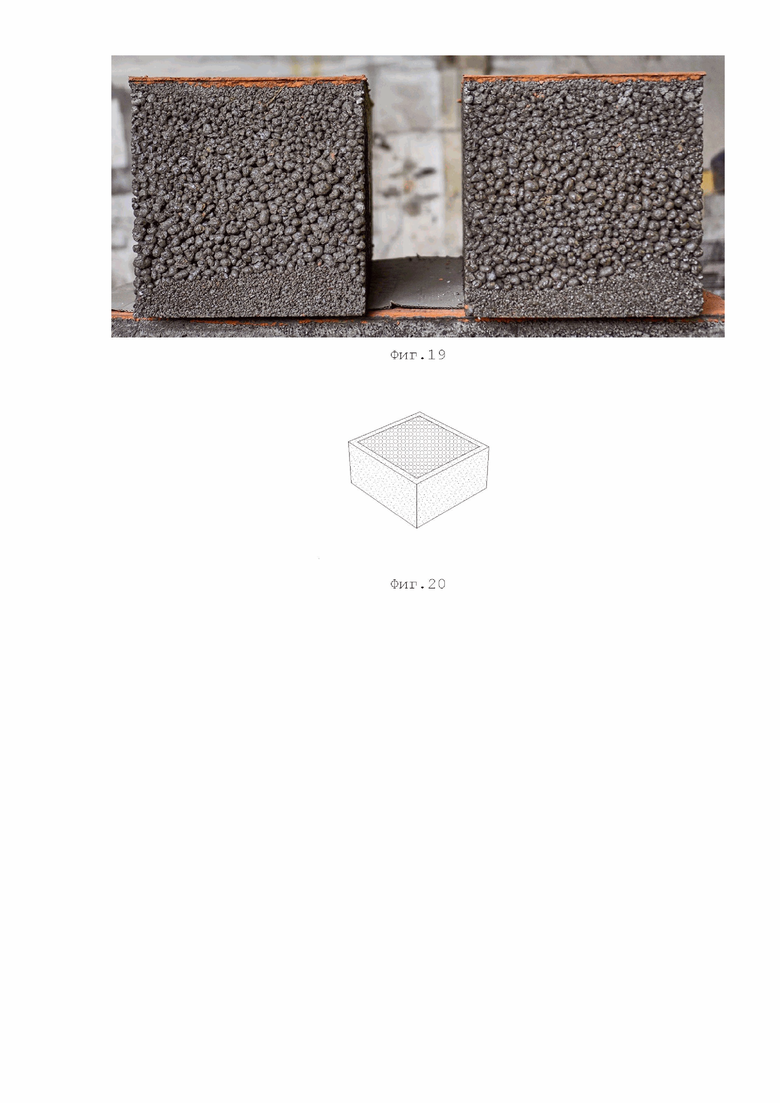

Фиг. 15 Фотография, иллюстрирующая нарушение ровности граней в блоках из крупнопористого керамзитобетона (сравнительный пример).

Фиг. 16 Блок по изобретению с ровными гранями; наружные стенки образованы из материала, содержащего керамзит мелких фракций.

Фиг. 17 Сверху схематически иллюстрирует процесс неконтролируемой усадки верхнего слоя при производстве блоков из крупнопористого керамзитобетона по методу вибролитья (сравнительный пример). Снизу - фотография блоков с неровной поверхностью, полученных методом вибролитья (сравнительный пример).

Фиг. 18 Фотография несъемной опалубки с ровными стенками, сформированная методом полусухого вибропрессования перед заполнением крупнопористым бетоном в соответствии с изобретением.

Фиг. 19 Образец неравномерного заполнения слоев керамзитобетона в блоке при производстве по методу вибролитья (сравнительный пример).

Фиг. 20 Схематически показана структура блока по изобретению, изготовленного по смешанному методу; наружные стенки блока всегда имеют заданную толщину.

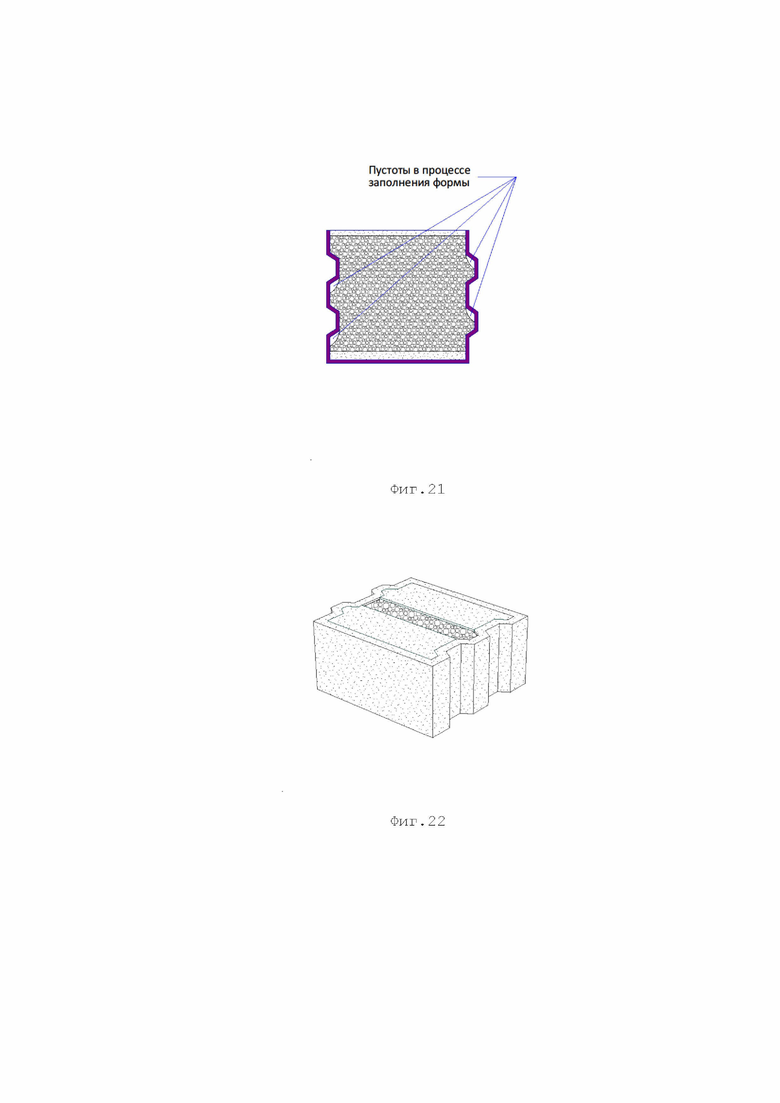

Фиг. 21 Схематически показаны пустоты, образованные при изготовлении блока с паз-гребнем по методу вибролитья (сравнительный пример).

Фиг. 22 Схематически показан блок по изобретению с двойным паз-гребнем, изготовленный по смешанной технологии.

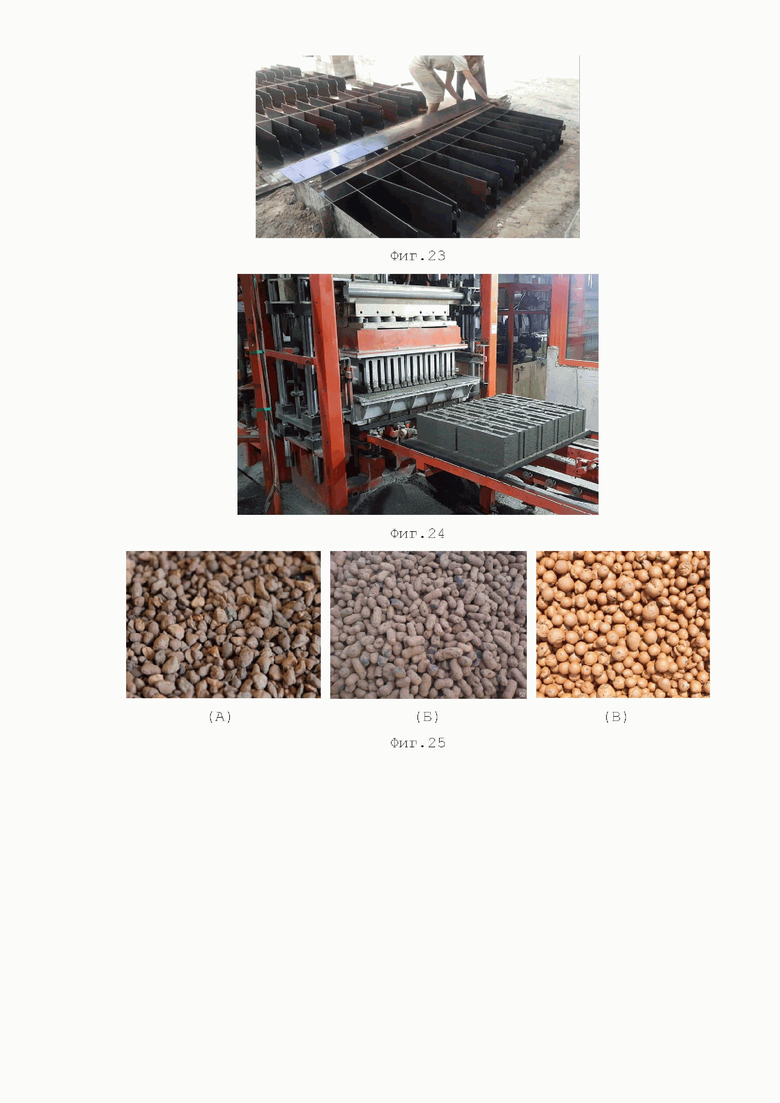

Фиг. 23 Фотографии, иллюстрирующие формы для изготовления блоков по методу вибролитья (сравнительный пример).

Фиг. 24 Фотография, иллюстрирующая изготовление известных строительных блоков по методу полусухого вибропрессования.

Фиг. 25 Фотография, иллюстрирующая различные виды керамзита (слева - неоднородный гранулометрический состав, при этом гранулы имеют неправильную форму; в центре - гранулы имеют палочковидную форму; справа - гранулы имеют преимущественно круглую форму).

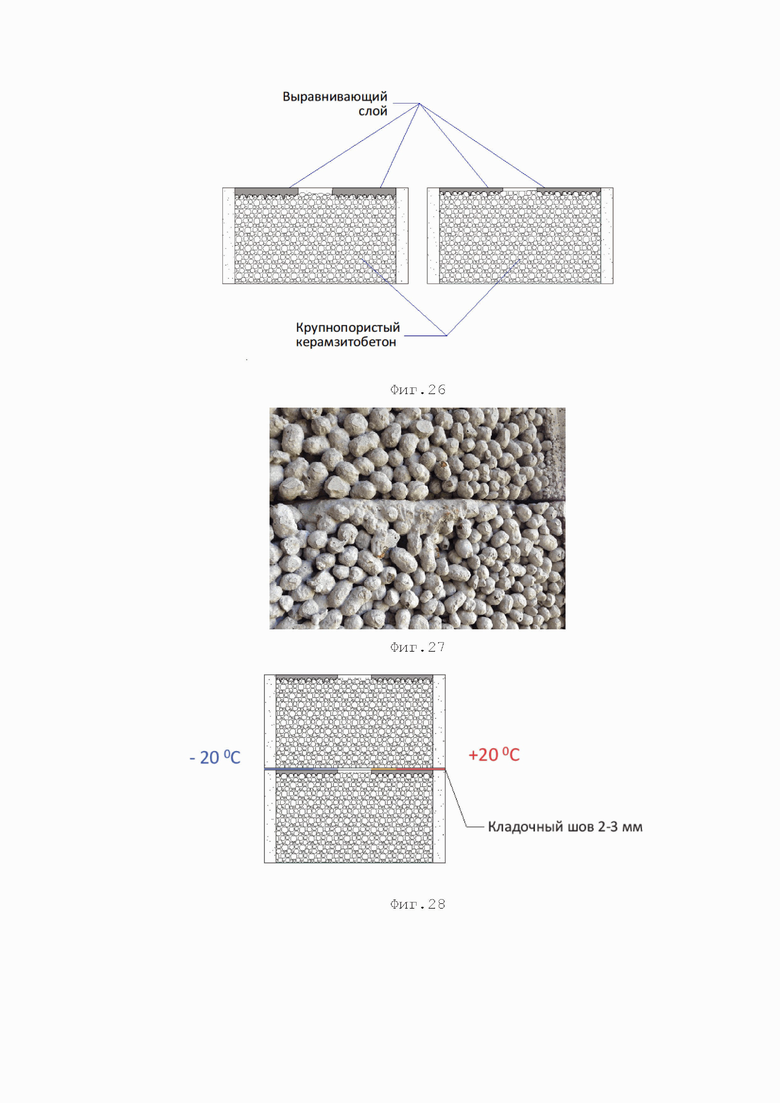

Фиг. 26 Схематически показано как пятый слой используют, чтобы нивелировать различия в усадке крупнопористого керамзитобетона, обусловленные вариациями качества наполнителя.

Фиг. 27 Фотография, иллюстрирующая необходимость увеличения расхода кладочного раствора при кладке блоков из крупнопористого керамзитобетона без пятого слоя (сравнительный пример).

Фиг. 28 Схематически изображено применение тонкошовной кладки с небольшим расходом кладочного раствора при использовании блоков по изобретению с пятым слоем.

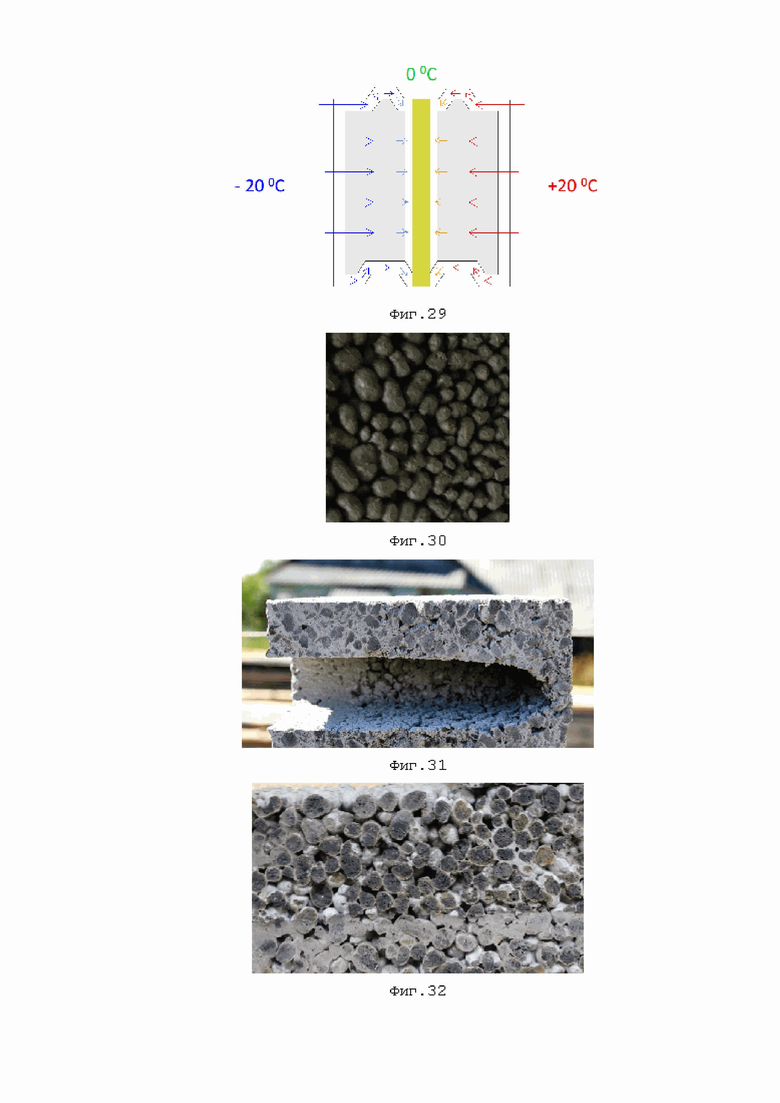

Фиг. 2 9 Схематически изображено распределение тепловых потоков в конструкции блока по изобретению (вид сверху).

Фиг. 3 0 Фотография, иллюстрирующая воздушные прослойки в крупнопористом бетоне сердцевины блока по изобретению.

Фиг. 31 Разрез керамзитобетонного блока с фракциями крупного керамзита изготовленного методом полусухого вибропрессования.

Фиг. 32 Разрез блока из беспесчаного крупнопористого керамзитобетона, изготовленного по методу капсулирования крупнозернистого пористого керамзита жидким раствором гидравлического вяжущего.

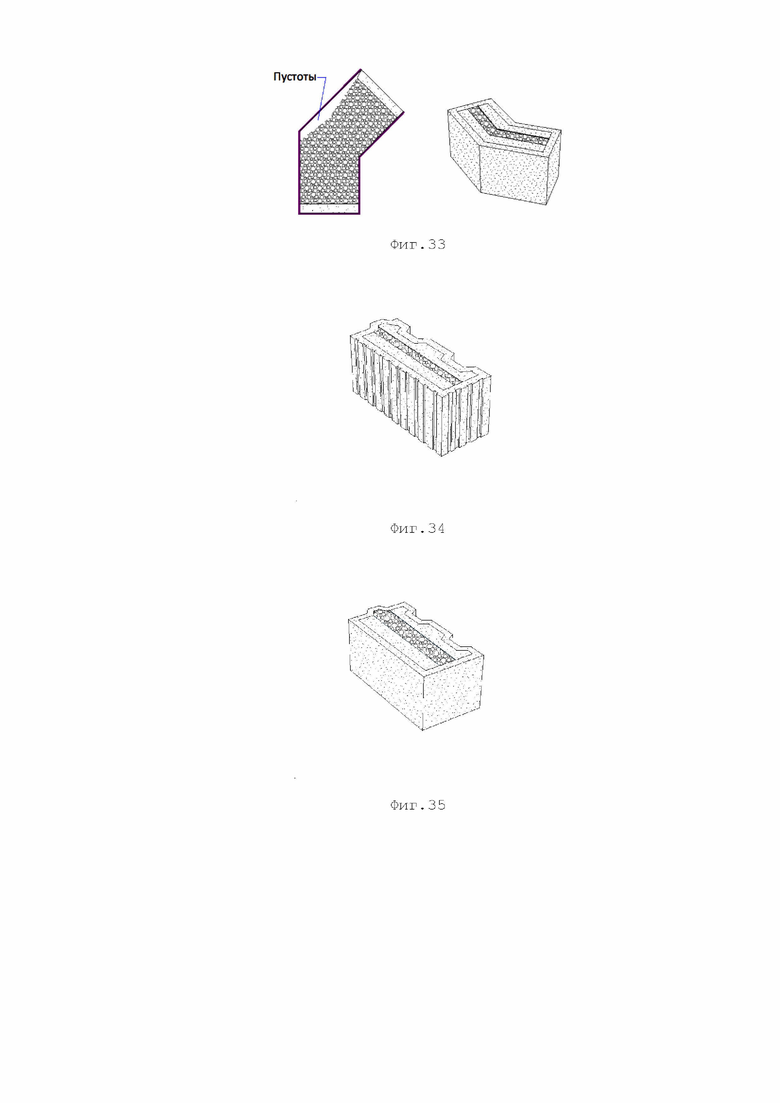

Фиг. 33 Изготовление эркерного блока в формообразующей опалубке (слева; сравнительный пример) и по смешанной технологи согласно изобретению (справа).

Фиг. 34 Блок по изобретению, изготовленный по смешанной технологии согласно изобретению с двумя стенками с технологическими гранями под штукатурку и системой паз-гребень.

Фиг. 35 Угловой блок по изобретению с двумя лицевыми гранями изготовленный по смешанной технологии согласно изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1 и 2 строительный блок по изобретению имеет вертикальные стенки, образующие замкнутый периметр,

сердцевину, заполняющую полость, образованную упомянутыми вертикальными стенками от плоскости их нижнего торца до плоскости усадки, расположенной ниже плоскости их верхнего торца,

верхний слой, расположенный в пространстве, ограниченном снизу упомянутой плоскостью усадки, ограниченном сверху упомянутой плоскостью верхнего торца вертикальных стенок, и ограниченном по бокам внутренней поверхностью упомянутых вертикальных стенок,

упомянутые вертикальные стенки изготовлены из первого материала по методу полусухого вибропрессования,

упомянутый первый материал представляет собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель,

упомянутая сердцевина изготовлена из второго материала, посредством его вибрирования и прессования внутри заготовки, содержащей упомянутые вертикальные стенки,

упомянутый второй материал, представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего,

упомянутый верхний слой изготовлен из третьего материала, содержащего пористый наполнитель мелких фракций и гидравлическое вяжущее.

Описание технологии производства блоков по изобретению

В способе изготовления блоков по изобретению можно выделить две основные стадии: изготовление несъемной опалубки и формирование сердцевины блока внутри несъемной опалубки.

Массу для формования несъемной опалубки (т.е. внешних стенок блока) готовят следующим образом:

Вначале для изготовления полусухой смеси дозирующим комплексом отмеряют необходимое количество пористого наполнителя фракции 0-7, строительного песка фракции 0-3, портландцемента марки М400 - М500 и подают в смеситель, где указанные компоненты смешивают в сухом состоянии.

Далее отмеряют воду и функциональные добавки и подают в смеситель с ранее подготовленными другими компонентами, после чего окончательно перемешивают до получения необходимой консистенции смеси.

Полученная полусухая смесь кроме параметров, достигаемых в изделии должна соответствовать параметрам работы оборудования (вибропрессу) - удобоукладываемости, сжатию, сохранению заданной формы при выходе из матрицы и до набора прочности.

После подачи на вибропресс, в пресс-форме смесь вибрируют и сжимают, образуя на технологическом поддоне устойчивую форму несъемной опалубки (наружную оболочку блока). После этого полученную заготовку отправляют в сушку для первичного набора прочности.

После выхода из сушки несъемную опалубку отправляют на линию заполнения сердцевины блока. Далее для производства крупнопористого бетона методом капсулирования жидким цементным раствором отмеряют необходимое количество цемента, воды, добавок и подают в смеситель и смешивают. Полученная смесь должна иметь жидкую фазу для возможности последующего обволакивания гранул наполнителя тонким слоем. Далее в смеситель подают пористый наполнитель крупных фракций, и смешивают. В процессе смешивания частицы наполнителя обволакиваются (капсулируются) тонким слоем цементного молочка. При этом для смешивания предпочтительно использовать либо специальные механизмы «капсуляторы», либо смесители принудительного действия с горизонтальными валами т.к. в этом случае при выдаче готового бетона лопастями смесителя излишки жидкой фракции смеси (цементное молочко) стекают на дно смесителя. Полученный таким образом крупнопористый бетон подают в несъемную опалубку, которая зафиксирована по периметру зажимами на технологическом поддоне. После подачи крупнопористого бетона, штырьевой вибратор опускают в эту смесь и вибрируют, тем самым равномерно распределяя ее по внутреннему объему несъемной опалубки. Далее распределенную смесь сжимают, одновременно вибрируя посредством пластинчатого вибратора до уровня ниже верхней кромки стенки несъемной опалубки. Одновременно с этим готовят смесь для верхнего слоя блока, для чего отмеряют необходимое количество пористого наполнителя фракции 0-7, портландцемента марки М400 - М500 и подают в смеситель. После этого указанные компоненты смешивают в сухом состоянии. Далее отмеряют воду и функциональные добавки и подают в смеситель с ранее подготовленными другими компонентами, после чего происходит окончательное перемешивание до получения необходимой консистенции смеси. Полученная полусухая смесь кроме параметров, достигаемых в изделии в т.ч. должна соответствовать параметрам работы оборудования (вибропрессу)-удобоукладываемости, сжатию, сохранению заданной формы после формовки и до набора прочности. После подачи в несъемную опалубку поверх слоя из крупнопористого бетона, в матрице смесь вибрируют и сжимают до уровня вровень с верхней кромкой несъемной опалубки. После чего полученное изделие отправляют в сушку. После набора проектной прочности изделие готово к исполь зованию.

Для изготовления блоков можно использовать, например, смеси, состав которых приведен в табл. 1-3.

Описание преимуществ технологии по изобретению в сравнении с известными технологиями

Как правило, изделия из крупнопористого керамзитобетона (см. фиг. 3) изготавливают по методу вибролитья и омоноличивания керамзита в форме (матрице). Это связано со свойством пластичности смеси (неустойчивостью формы заготовки) и необходимостью уменьшить содержание цемента в материале для достижения теплоэффективности.

При производстве изделий по технологии полусухого вибропрессования происходит более плотное уплотнение и в состав цементной смеси вводится мелкий наполнитель, который необходим для удержания формы изделия в момент снятия матрицы (как следствие изделия имеют большую плотность и при использовании строительного песка в виде наполнителя менее теплоэффективны; см. фиг. 4).

При производстве блоков по смешанной технологии согласно изобретению, сначала методом полусухого вибропрессования изготавливают несъемную опалубку (наружный периметр стенок блока)(см. фиг. 5), после чего в несъемную опалубку подают крупнопористый бетон (от 60 до 90% всего объема изделия), изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, при этом используют только одну технологическую матрицу для полусухого вибропрессования (см. фиг. 6 и 7), что дает значительную экономию средств. Верхний слой в этой части описания не указываем?

Сравнение одинаковых по мощности производств 50000 м3/год с использованием разных технологий показывает что, при производстве строительных блоков из крупнопористого беспесчаного бетона по технологии вибролитья необходимо 11000 форм (Фиг. 8 и 9) из специальных сталей с ресурсом использования не более 4 лет, требующие постоянной сборки-разборки, ремонта, очистки и смазки в процессе работы (как правило вручную), а также помещение площадью 2500-3000 м2.

При этом при производстве по смешанной технологии за 4 года поэтапно необходимо лишь 16 матриц (под четыре блока) и помещение от 900 до 1200 м2.

Как показано на фиг. 10, известные блоки из крупнопористого бетона имеют, как правило, запирающие наружный и внутренний слой из более мелкого и плотного бетона (обычно применяется марка по прочности от М 100 до М 200) и средний слой из крупнопористого беспесчаного бетона крупных фракций (обычно применяется марка от М 15 до М 50), каждый из которых в процессе изготовления блока вибрируется.

Соединение этих трех или более слоев происходит в момент набора прочности изделия в формообразующей матрице. В процессе производства, нижние слои матрицы из плотного бетона, при соединении со средним слоем из крупнопористого керамзитобетона создают соединение, прочность и качество которого трудно контролировать. Следствием чего является отслоение внешнего слоя в момент эксплуатации изделия (см. Фиг. 11).

При производстве блока по смешанной технологии в соответствии с изобретением, наружная поверхность держится не только за счет соединения со средним слоем из крупнопористого бетона, но и за счет замкнутого периметра вертикальных стенок, имеющих монолитную структуру (см. фиг. 12), выступающих как зацепы. Это в свою очередь улучшает прочность фасада и увеличивает нагрузку на вырыв фасадного дюбеля, а также делает ее более контролируемой т.к. физические параметры боковых стенок (зацепов) более стабильны, чем слои, соединенные с крупнопристым бетоном при других способах производства блоков.

Известные способы изготовления строительных блоков, в состав которых входит крупнопористый бетон в формообразующей опалубке, как правило, предусматривают наличие поочередно расположенных слоев параллельно фасадной части при отсутствии перпендикулярно расположенных к ним других слоев (см. фиг. 13). Что в свою очередь делает средний слой несущим для основной нагрузки.

При применении блока, изготовленного по смешанной технологии, в соответствии с изобретением, наружные и боковые стенки блока выполняют из бетона большей прочности (как правило от М75 до М150), чем внутренний слой из крупнопористого бетона (как правило от М15 до М50). При этом боковые стенки выступают как поперечные ребра жесткости и связи с наружными сторонами (см. фиг. 14), создавая дополнительную прочность стен до 20%, за счет большей прочности стенок несъемной опалубки, которая работает на нагрузку совместно с внутренним менее прочным слоем создавая эффект скорлупы.

При производстве изделий из крупнопористого бетона в формующую опалубку и последующей распалубке, углы блока в местах расположения керамзита крупных фракций имеют устойчивую тенденцию к сколам и отслоениям из-за плохой восприимчивости этого материала к боковой нагрузке (на срез) до момента полного набора прочности. Что в свою очередь снижает качество блока за счет появления в стене во время кладки неконтролируемых пустот, образованных данными сколами (см. фиг. 15).

При производстве блоков по смешанной технологии согласно изобретению, внутренний слой из крупнопористого бетона защищен от сколов и расслоения наружным слоем, образованным несъемной опалубкой из более крепкого и устойчивого к сколам керамзитобетона, в состав которого входит, наполнитель мелких фракций (например, керамзит крупностью 0-5 мм). Благодаря этому блоки в процессе производства и последующего использования сохраняют стабильно качественные ровные края (см. фиг. 16), что улучшает и делает прогнозируемым технические показатели кладки стен.

При производстве изделий из крупнопористого бетона по технологии вибролитья бетон, как правило, укладывают в форму послойно и верхний слой из мелких фракций наполнителя укладывают последним. При последующем перемещении с мест формовки в сушку, из-за транспортной вибрации и подвижности (пластичности раствора) верхнего слоя изделия происходит усадка сквозь воздушные пустоты между гранул крупнопористого керамзитобетона, что приводит к формированию неровной поверхности и нарушению геометрии блока (см. фиг. 17).

Поскольку при производстве строительных блоков по смешанной технологии, согласно изобретению, наружные стенки (несъемная опалубка) выполняют по технологии полусухого вибропрессования, они достаточно устойчивы в свежеизготовленном виде и не меняют своей формы в процессе технологических перемещений. Поэтому в данных блоках отсутствует технологический брак, связанный с неконтролируемым изменением геометрии изделия (см. фиг. 18).

При производстве изделий из крупнопористого бетона по технологии вибролитья в формующую опалубку бетон, как правило, укладывается послойно при этом дозаторы, как правило, используются для формирования нижнего/нижних слоев из бетона с мелким наполнителем, после чего подается средний - основной слой из крупнопористого керамзитобетона, который может как «опереться» сверху на предыдущий слой, так и «погрузиться» в зависимости от плотности и пластичности нижнего слоя (см. фиг. 19). При этом реальный расход крупнопористого керамзитобетона каждый раз будет разным в зависимости от того насколько нижние слои вдавливаются между пустот гранул керамзитобетона. Такая же проблема с нестабильностью толщины верхнего запирающего слоя из бетона с мелким заполнителем, который при внесении в форму неконтролируемо проваливается между крупных гранул керамзита. Это приводит к ситуации, когда строительные блоки имеют разный вес (разница доходит до 15%, соответственно разная теплоэффективность), разную толщину наружных и внутренних стенок (разница в толщине бывает в два - три раза), что приводит к неконтролируемой нагрузке на вырыв дюбеля, нестабильному весу блока и его прочности.

При использовании смешанной технологии, согласно изобретению, вначале изготавливают несъемную опалубку, которая является наружной стенкой для блока, при этом толщина наружных стенок всегда одна и та же, что задает постоянные технические характеристики изделий от партии к партии (см. Фиг. 20).

При производстве изделий из крупнопористого бетона по технологии вибролитья в формующую опалубку, в которой будущее изделие расположено под 90 гр. относительно рабочего положения (кладки) «фасадом вниз/верх», бетон укладывают послойно, при этом нижние слои, как правило, изготавливают из бетона с мелкой фракцией наполнителя, что позволяет заполнять сложные формы в толщине заливки нижних слоев, такие как система «паз-гребень». Однако в основном слое применяют в основном прямые простые стенки т.к. крупнопористый керамзитобетон недостаточно пластичен, чтобы самостоятельно растекаться и заполнять сложные формы (см. фиг. 21), чем значительно сужается возможность применения технологически необходимых улучшений и исполнения сложных форм, таких, например, как паз-гребень.

При использовании смешанной технологии согласно изобретению, вначале изготавливают несъемную опалубку на вибропрессе способом вертикального формования, которая является наружной стенкой для блока, и которая может иметь любую форму в горизонтальной плоскости при обязательной вертикали стенки, в которую после ее изготовления подают крупнопористый бетон на пористом наполнителе и обрабатывают. При этом появляется возможность изготовления сложных форм (см. фиг. 22) тычковых, фасадных и внутренних стенок блока, таких как, например двойной паз-гребень в тычковой грани блока, что улучшает технические характеристики изделия.

Например, использование блоков толщиной 400 мм со сплошным заполнением тычковых швов (с прямой боковой стенкой в блоке) дает вертикальный кладочный шов 4 00 мм. А использование блока с двойной системой паз гребень дает восемь поворотов теплового потока и длину вертикального (тычкового) кладочного шва 550 мм, что в совокупности сокращает теплопотери в вертикальных швах в полтора раза.

При производстве изделий (блоков) из крупнопористого беспесчаного керамзитобетона по технологии вибролитья необходимо количество форм (см. фиг. 23), кратное количеству изготавливаемых изделий в которые подается бетон, и требующее постоянной сборки-разборки, ремонта, очистки и смазки в процессе работы (как правило, вручную), что сказывается на качестве т.к. в процессе работы, формы из-за такого количества трудно контролируемых ручных технологических операции получаются с погрешностью и меняют геометрию будущего изделия.

При производстве блоков по смешанной технологии согласно изобретению, при которой изготавливают сначала несъемную опалубку (наружный периметр стенок блока) методом полусухого вибропрессования на автомтизированном оборудовании, после чего в несъемную опалубку подают крупнопористый бетон, изготовленный по технологии капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, при этом используют только одну технологическую матрицу (форму) для полусухого вибропрессования (см., например, фиг. 24), как правило, из твердосплавных сталей с термообработкой, что дает повторяемость и точность всех изделий, выпущенных этой матрицей, в течение всего срока службы матрицы (до 100 тыс. циклов).

Согласно государственным стандартам, бетоны относящиеся к конструкционно-теплозоляционным имеют объемную массу не более 900 кг/м3. При производстве изделий по методу полусухого вибропрессования средний расход цемента на 1 м3. изделий составляет 200 кг. Таким образом применение наполнителя, например, керамзита фракций 0-5 мм и дробленного керамзита фракций 0-7 мм объемной массой до 700 кг/м3 делает используемый бетон конструкционно-теплоизоляционным. Это делает блоки теплоэффективными.

Для достижения наилучшей теплоэффективности блока необходимо снизить потери теплового потока от стенок несъемной опалубки т.к. их изготавливают из более тяжелого бетона, а значит более холодного. Для этого необходимо использовать максимально тонкие стенки несъемной опалубки. Критерии, по которым определяется минимальная толщина стенок изделия, связана с удобоукладываемостью («засыпаемостью») в пустоты матрицы в момент производства изделия и определяется как произведение максимального диаметра используемой фракции Dmax на коэффициент 3,5, т.е. для получения толщины стенок 18 мм с учетом погрешностей нужно использовать фракцию 0-5 мм. Дробленный керамзит фракции 0-7 мм имеет не круглую, а в основном продольно усеченную форму, что улучшает его удобоукладываемость и позволяет также заполнять матрицы толщиной 18 мм. Использование стенок боле 30 мм нецелесообразно т.к. при дальнейшем увеличении толщины потери теплового потока становятся значительными и в изделии появляются мостики холода, что понижает общую теплоэффективность изделия.

Минимальная толщина стенок от 18 мм до 30 мм в конструкции несъемной опалубки так же обусловлена технологическими особенностями производства изделий по методу полусухого вибропрессования, при котором при снятии матрицы с отформованного изделия оно должно сохранять форму том числе быть устойчивым к технологическим перемещениям (гравитации) и сопутствующей вибрации. Уменьшение толщины стенок менее 18 мм приводит к «оплыву» или разрушению изделия.

Минимальная толщина стенок от 18 мм до 30 мм в конструкции несъемной опалубки так же обусловлена снижением общего веса изделия т.к. в этом элементе блока используется более тяжелый бетон, чем в основном «теле» блока. Снижение веса блока облегчает работу на стройплощадке и уменьшает другие расходы, в том числе, такие как транспортные расходы.

Смеси из крупнопористого керамзитобетона в зависимости от гранулометрического состава используемого керамзита могут значительно отличаться в своей усадке. На степень усадки влияет размер гранул, форма (круглые или овальные), процентное соотношение гранул разного размера в составе (см. Фиг. 25).

Также крупнопористый керамзитобетон из-за недостаточной пластичности в процессе вибропрессования плохо перемещается в горизонтали в связи, с чем требует равномерного распределения по плоскости во время дозирования. Так, например, при равных условиях вибропрессования смесь в состав которой входит 30% керамзита фракции 15 мм, 60% керамзита фракций 10 мм и 10% керамзита фракций 7 мм круглой или близкой к круглому форме дает усадку около 10-11% к первоначальному объему дозы материала. А смесь в состав которой входит 80% керамзита фракции 20 мм и 20% керамзита фракции 10 мм овальной (продолговатой) формы дает усадку около 18-20% относительно первоначального объема. Учитывая, что гранулометрический состав и форма керамзита (также как и других пористых гранулированных материалов) в основном колеблется от партии к партии у большинства производителей керамзита, в процессе изготовления изделия появляется неравномерность усадки материала внутри несъемной опалубки. Таким образом, для создания ровной верхней грани блока, необходим выравнивающий слой из керамзитобетона с фракциями керамзита 0-5 мм, который выполняют заподлицо с верхними краями несъемной опалубки и который имеет толщину от 5 до 10 мм (см. фиг. 26).

При возведении стен из блоков из крупнопористого керамзитобетона кладочный раствор продавливается в пустоты между гранулами керамзита (см. фиг. 27). В зависимости от пластичности используемого раствора и размерности пустот между гранулами керамзита расход кладочного раствора может превышать норму в два - три раза. Использование керамзитобетона с керамзитом фракциями 0-5 мм в качестве верхнего слоя заполняет пустоты в крупнопористом керамзитобетоне, что позволяет сократить расход кладочной смеси. Кроме того, становится возможно выполнять тонкошовную кладку (см. фиг. 28) толщиной 2-3 мм, которая дает значительное сокращение теплопотерь через швы даже при применении обычных клеевых смесей для блоков. При этом т.к. верхний слой выполняют из керамзитобетона с керамзитом фракции 0-5 мм то он в любом случае является более теплоэффективным, нежели кладочный раствор.

При производстве кладочных работ одним из существенных мостиков холода, как правило, является кладочный шов. Для того чтобы уменьшить теплопотери в процессе кладки кладочный раствор укладывают из двух или более отдельных полос параллельных наружной линии стены для прерывания теплового потока, устраивая таким образом терморазрыв. В предлагаемой конструкции блока терморазрыв формируют за счет верхнего слоя (постели), который выполнен из керамзитобетона с керамзитом фракции 0-5 мм и который имеет параллельное наружной стене прерывание (незаполненность) на глубину 5-10 мм в этом месте (см. фиг. 29). Минимальная ширина терморазрыва 20 мм обусловлена эффективностью прерывания теплового потока, который при меньших размерах прерывания снижает свои функции. Максимальная ширина 150 мм обусловлена необходимостью сохранять площадь кладочной постели, которая передает конструктивные нагрузки на стену и не может бесконтрольно уменьшаться без потери несущей способности стены. Готовая постель из керамзитобетона с терморазрывом на блоке упрощает и дисциплинирует работу каменщика в части сохранения терморазрыва в кладочной постели т.к. он уже фактически есть и нанесение раствора происходит по шаблону, что в свою очередь снижает риски неправильного выполнения работ

При использовании керамзита в беспесчанном керамзитобетоне для достижения максимальной теплоэффективности блока важно, в том числе сохранить воздушные прослойки между гранулами керамзита и чем крупнее керамзит, тем больше таких воздушных зазоров. В беспесчаном керамзитобетоне с мелкими фракциями керамзита до 7 мм воздушных зазоров мало. Использование керамзита от 7 до 25 мм позволяет сохранить максимальное количество воздушных зазоров между гранулами для сохранения теплоэффективности изделия (см. фиг. 30). Керамзит насыпной плотностью 180-550 кг/м3 имеет коэффициент теплопроводности от 0,9 до 0,14 Вт/м20С, что позволяет использовать этот материал как теплоизоляционный и конструкционно-теплоизоляционный (согласно СП ТЕПЛОВАЯ ЗАЩИТА ЗДАНИЙ).

При изготовлении керамзитных блоков целиком по технологии полусухого вибропрессования из крупного наполнителя в виде керамзита фракций более 7 мм используют, в том числе цемент и песок который выступает связующим для предотвращения расползания (разрушения) блока в момент набора прочности. В связи, с этим толщина обволакивающего слоя в среднем составляет от 2-3 мм и более (см. фиг. 31), что увеличивает вес изделия и ухудшает его теплоэффективность.

При использовании технологии капсулирования каждая гранула керамзита обволакивается цементным «молочком» тонким слоем, как правило, от 0,2 до 1 мм (см. фиг. 32), что позволяет уменьшить вес изделия и толщину цементных связей между гранулами керамзита внутри блока, тем самым улучшив теплоэффективность. Так как при использование керамзита фракций от 7 мм до 25 мм насыпной плотностью 180-550 кг/м3 в производстве беспесчаного керамзитобетона теплопроводность снижается только на 15-20% от первоначальных данных керамзита, то полученный материал сохраняет качества конструкционно-теплоизоляционного. При этом полученный коэффициент теплопроводности таких изделий составит от 0,12 до 0,17 Вт/м20С, что позволяет использовать такой материал, как моно конструкцию в наружных стенах без дополнительного утепления.

Расход цемента на формирование сердцевины блока в соответствии с изобретением составляет от 130 до 200 кг/м3, что позволяет изготавливать изделия с малым весом, что, в свою очередь, влияет как на удобство работы на стройплощадке, так и сокращает затраты на фундамент и другие несущие конструкции.

Местами конденсации влаги в блоках по изобретению являются наружные поверхности гранул, а не их внутренние поры. Последние остаются сухими, что обуславливает стабильно малое внутреннее влагонасыщение конструкции (около 2-5%) и как следствие хорошие показатели морозостойкости (F 50 и выше) для поризованных стеновых материалов.

При изготовлении блоков в формообразующую оснастку из крупнопористого керамзитобетона по технологии вибролитья не всегда удается заполнить труднодоступные участки и участки с обратными углами из-за свойства крупнопористого керамзитобетона плохо распределятся в форме в горизонтальном направлении при вибрировании (см. фиг. 33). Этого недостатка лишены блоки, изготовленные по смешанной технологии согласно изобретению т.к. блок формуется «сверху» его будущего рабочего положения в стене и позволяет выполнить любой формы.

При изготовлении несъемной опалубки методом полусухого вибропрессования с помощью матрицы можно задавать различные формы поверхностей блока с декоративными или технологическими гранями в том числе с противоположных сторон, что затрудненно при применении в формообразующую оснастку т.к. в ней, как правило, фактурная поверхность задается только с одной стороны (нижней, в момент формования).

Использование технологии полусухого вибропрессования позволяет формировать ровную гладкую поверхность стенок блока (несъемной опалубки) в том числе с разных сторон, например угловых блоках, которые в строительном блоке могут выступать в качестве готовых бетонных лицевых поверхностей или бетонных поверхностей под нанесение грунтовочных и окрашивающих отделочных слоев стены. При этом сам блок с готовой лицевой поверхностью (под покраску) является теплоэффективным и может выступать в виде моно- конструкции наружной стены здания, что приводит к значительному положительному экономическому эффекту (см. фиг. 34 и 35).

Изобретение относится к области производства строительных материалов. Предлагается строительный блок, имеющий: вертикальные стенки, образующие замкнутый периметр, сердцевину, заполняющую полость, образованную упомянутыми вертикальными стенками от плоскости их нижнего торца до плоскости усадки, расположенной ниже плоскости их верхнего торца, верхний слой, расположенный в пространстве, ограниченном снизу упомянутой плоскостью усадки, ограниченном сверху упомянутой плоскостью верхнего торца вертикальных стенок, и ограниченном по бокам внутренней поверхностью упомянутых вертикальных стенок, упомянутые вертикальные стенки изготовлены из первого материала по методу полусухого вибропрессования, упомянутый первый материал представляет собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель, упомянутая сердцевина изготовлена из второго материала, посредством его вибрирования и прессования внутри заготовки, содержащей упомянутые вертикальные стенки, упомянутый второй материал представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, упомянутый верхний слой изготовлен из третьего материала, содержащего пористый наполнитель мелких фракций и гидравлическое вяжущее. 31 з.п. ф-лы, 35 ил., 3 табл.

1. Строительный блок, имеющий:

вертикальные стенки, образующие замкнутый периметр,

сердцевину, заполняющую полость, образованную упомянутыми вертикальными стенками от плоскости их нижнего торца до плоскости усадки, расположенной ниже плоскости их верхнего торца,

верхний слой, расположенный в пространстве, ограниченном снизу упомянутой плоскостью усадки, ограниченном сверху упомянутой плоскостью верхнего торца вертикальных стенок, и ограниченном по бокам внутренней поверхностью упомянутых вертикальных стенок,

упомянутые вертикальные стенки изготовлены из первого материала по методу полусухого вибропрессования,

упомянутый первый материал представляет собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель,

упомянутая сердцевина изготовлена из второго материала, посредством его вибрирования и прессования внутри заготовки, содержащей упомянутые вертикальные стенки,

упомянутый второй материал представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего,

упомянутый верхний слой изготовлен из третьего материала, содержащего пористый наполнитель мелких фракций и гидравлическое вяжущее.

2. Блок по п.1, в котором гидравлическое вяжущее не полностью заполняет пространство между частицами упомянутого наполнителя второго материала.

3. Блок по п.1, в котором толщина вышеупомянутых вертикальных стенок составляет от 18 до 30 мм.

4. Блок по п.1, в котором его передняя стенка имеет толщину от 30 до 120 мм для крепления навесных строительных конструкций.

5. Блок по п.1, в котором вышеупомянутый верхний слой имеет толщину от 5 до 20 мм.

6. Блок по любому из пп.1 или 5, в котором вышеупомянутый верхний слой выполнен с терморазрывом в виде частично незаполненной материалом по меньшей мере одной полосы общей шириной от 20 до 150 мм.

7. Блок по п.1, в котором вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом, и/или втором, и/или третьем материалах выбрано из группы, включающей портландцемент, глинозёмистый цемент, их смеси друг с другом и/или с жидким стеклом.

8. Блок по любому из пп.1 или 7, в котором вышеупомянутые первый, и/или второй, и/или третий материалы дополнительно содержат функциональные добавки, выбранные из группы, включающей пластификатор, ускоритель схватывания и воздухововлекающую добавку.

9. Блок по любому из пп.1 или 7, 8, в котором вышеупомянутые первый, и/или второй, и/или третий материалы дополнительно содержат в себе золу уноса.

10. Блок по любому из пп.1 или 7-9, в котором вышеупомянутые первый и/или третий материалы имеют влажность массы 6-8 масс. %.

11. Блок по любому из пп.1 или 7-10, в котором D60 частиц наполнителя в вышеупомянутом первом и/или третьем материале составляет менее 2 мм.

12. Блок по любому из пп.1 или 7-11, в котором вышеупомянутый пористый наполнитель, содержащийся в вышеупомянутом первом и/или третьем материале, выбран из группы, включающей керамзит, дробленый керамзит, пеностекло, перлит, диатомит, шунгит, вермикулит, пенокерамику и их смесь.

13. Блок по любому из пп.1 или 7-10, в котором вышеупомянутый пористый наполнитель в вышеупомянутом первом и/или третьем материале представляет собой дробленый пеногазобетон фракции 2-5 мм.

14. Блок по любому из пп.1, 7-10 или 12, в котором вышеупомянутый пористый наполнитель, содержащийся в вышеупомянутом первом и/или третьем материале, имеет крупность 0-7 мм.

15. Блок по п.1, в котором вышеупомянутый третий материал представляет собой керамзитобетон с керамзитом фракций 0-5 мм или дробленым керамзитом фракций 0-7.

16. Блок по любому из пп.1, 7-10 или 12, в котором вышеупомянутый пористый наполнитель, содержащийся в первом и/или третьем материале, имеет насыпную плотность не более 700 кг/м3.

17. Блок по любому из пп.1, 7-10 или 12, в котором вышеупомянутые первый и/или третий материалы дополнительно содержат в себе волокнистый щелочеустойчивый наполнитель, выбранный из группы, включающей штапельное стекловолокно и штапельное базальтовое волокно.

18. Блок по любому из пп.1, 7, 8, 10 или 12, в котором вышеупомянутый первый и/или третий материал имеет следующий состав, масс. %:

19. Блок по любому из пп.1 или 7-17, в котором вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом, и/или втором, и/или третьем материалах выбрано из группы, включающей гипс, алебастр, магнезиальный цемент, альболит и их смеси друг с другом.

20. Блок по п.1, в котором D60 частиц наполнителя в вышеупомянутом втором материале составляет более 7-25 мм.

21. Блок по любому из пп.1 или 20, в котором объемная доля наполнителя и пустот, не заполненных вяжущим, в вышеупомянутом втором материале больше 50 %.

22. Блок по любому из пп.1 или 20, 21, в котором объемная доля воздушных пор в вышеупомянутом втором материале больше 15 %.

23. Блок по любому из пп.1 или 20-22, в котором вышеупомянутый второй материал представляет собой крупнопористый беспесчаный керамзитобетон с крупными фракциями наполнителя диаметром от 7 до 25 мм и насыпной плотностью от 180 до 550 кг/м.

24. Блок по п.1, в котором вышеупомянутый второй материал имеет следующий состав (в расчете на 1 м3):

25. Блок по п.1, в котором вышеупомянутый третий материал имеет следующий состав, масс. %:

26. Блок по п.1, в котором его стенки снабжены выступами и пазами ответной формы.

27. Блок по любому из пп.1 или 26, в котором по меньшей мере одна его стенка снабжена выступами и/или пазами для улучшения адгезии штукатурных или клеевых растворов.

28. Блок по любому из пп.1 или 26, 27, в котором его вертикальные стенки формируют сложную фигуру из пяти или более стенок.

29. Блок по любому из пп.1 или 26-28, в котором его стенки снабжены технологическими пазами и/или отверстиями для использования других технологических элементов.

30. Блок по любому из пп.1 или 26-29, в котором вышеупомянутый первый материал дополнительно содержит в себе пигмент или краситель.

31. Блок любому из пп.1 или 26-30, в котором в вышеупомянутые стенки снабжены углублениями для облегчения раскалывания.

32. Блок по любому из пп.1 или 26-31, в котором по меньшей мере лицевая часть вышеупомянутых стенок снабжена декоративным рельефом.

| МНОГОСЛОЙНЫЙ СТЕНОВОЙ КАМЕНЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2254230C2 |

| Датчик давления | 1975 |

|

SU526787A1 |

| RU 2002007 C1, 30.10.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ ИЗ ЛЕГКИХ БЕТОНОВ С ЛИЦЕВЫМ ФАКТУРНЫМ СЛОЕМ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288838C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2006 |

|

RU2317381C1 |

Авторы

Даты

2024-06-07—Публикация

2022-08-18—Подача