ник, сканируют поверхность контролируемого изделия с начальной скоростью VH, величина которой берётся такой, чтобы при выбранной мощности источника температура нагрева изделия была небольшой.

Термоприемник, движущийся при этом по линии, параллельной линии перемещения источника энергии, с отставанием от него, будет регистрировать температуру нагреваемой поверхности, соответствующую установившемуся квазистационарному режиму нагрева.

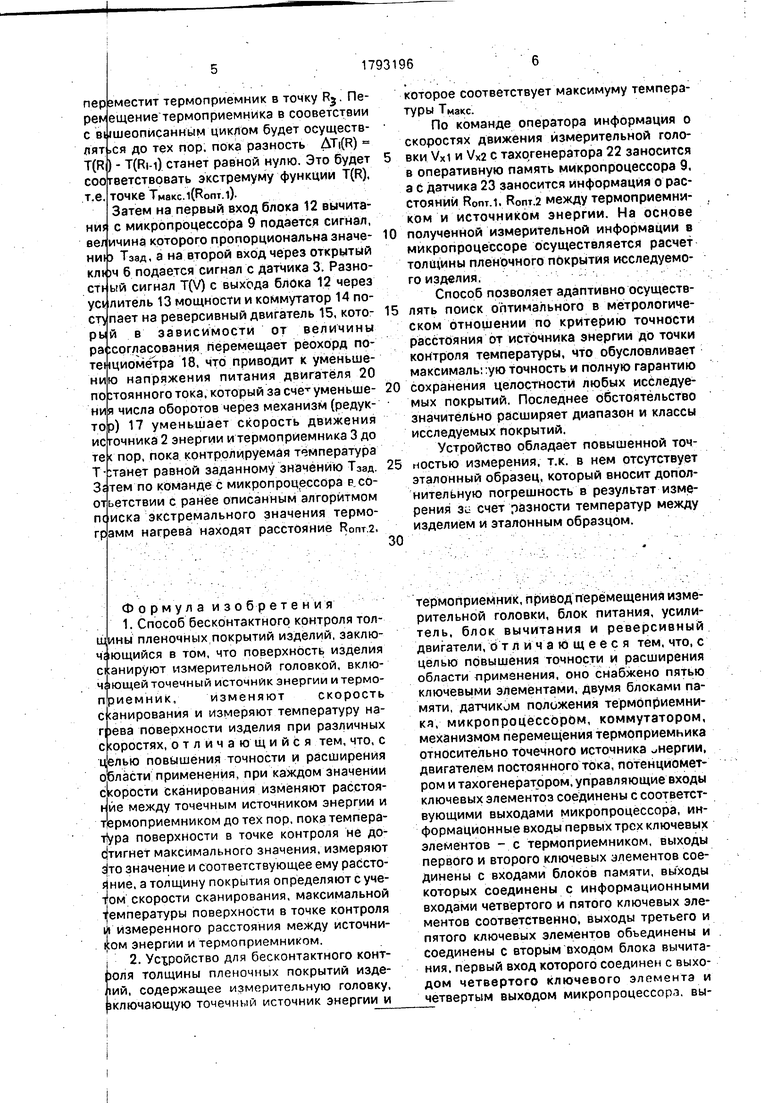

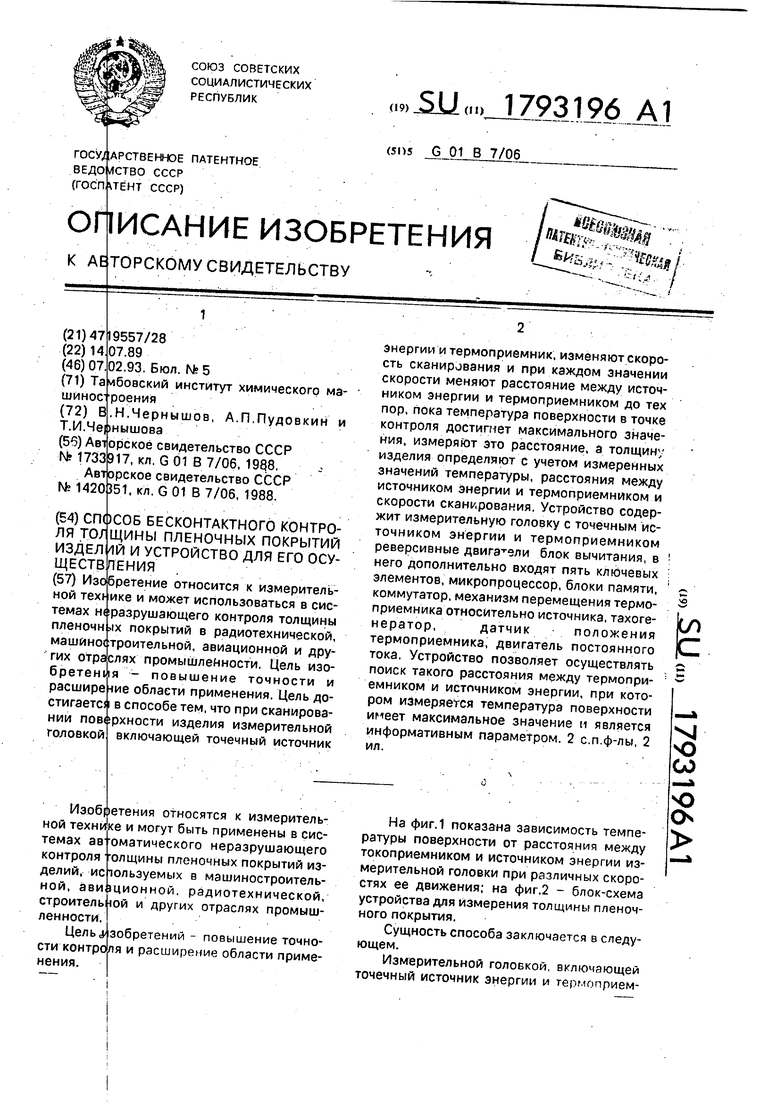

Затем изменяют расстояние между термоприемником и источником энергии до тех пор, пока контролируемая температура в точке ее регистрации не достигнет максимального значения ТМакс(Копт1) (см.фиг. 1). Поиск экстремального значения Тмакст осуществляется следующим образом. В соответствии с зависимостью ARi КА TI(R) перемещают термоприемник относительно источника энергии до тех пор, пока разность AT|(R)T(R)- Y(Ri-i) станет равной нулю. Это будет соответствовать экстремуму функций T(R), т.е. точке Тмакс1(Ропт.1Хсм. фиг.1).;..,

Затем постепенно уменьшают скорость движения измерительной головки в соответствии с зависимостью V VH - А V, где VH - начальная скорость движения источника и термоприемника А V К Тэад1 - ад-КДТМ;

ТЭад1 -наперед заданное значение температуры, величина которой задается, как правило, в диапазоне 50-70% от температу ры термодеструкцйи исследуемого покрытия;. ;:;;. ,,:.„.;. .../; .. . :.,,,:. ... ;. ;. К-коэффициент пропорциональности, величина которого задается в диапазоне от

.0,1 доЗ.:В соответствии с вышеописанным алгоритмом поиска экстремального значения термограммы нагрева находят расстояние RonT.2 между источником и термоприемнй- ком, которое соответствует максимуму избыточной температуры TMaKC.2(RonT.2J. Информация о скоростях движения измерительной головки Vx2 и VX2, расстоянии между термоприемником и источником энергии Ronr.i, Rorn2, максимальной температуре

TMaiccl(RonT.l), Тмакс2(Копт2) используется ДЛЯ

определения толщины покрытия микропроцессором.

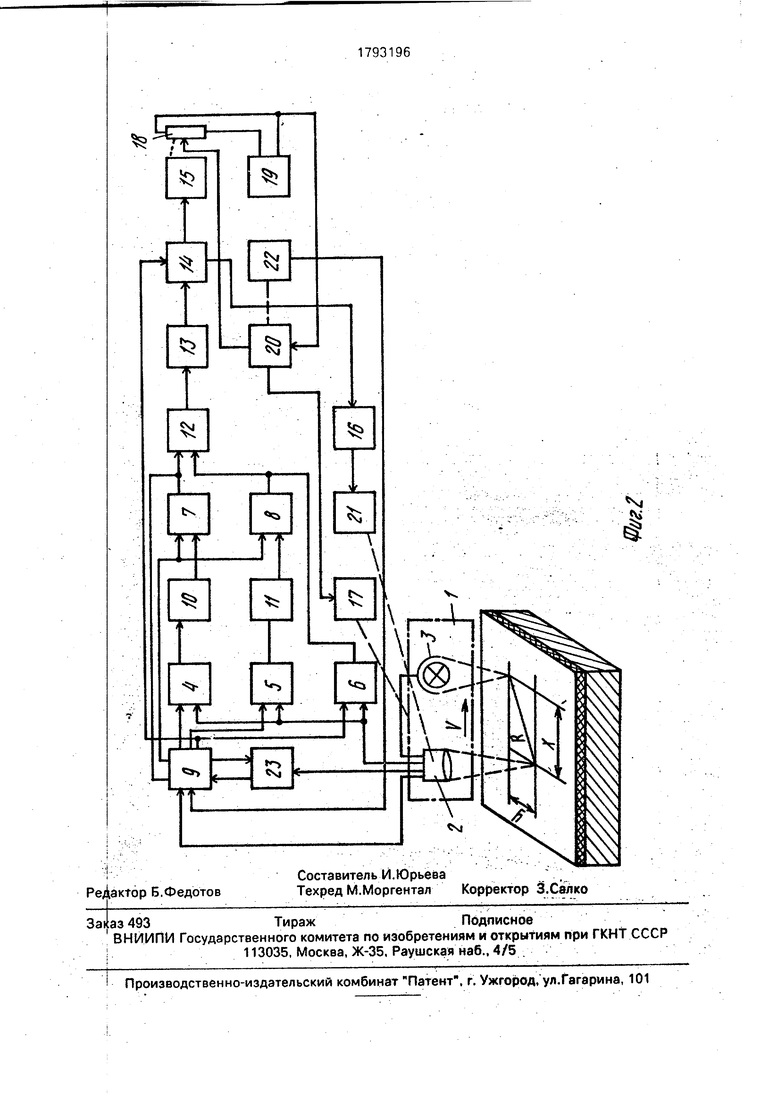

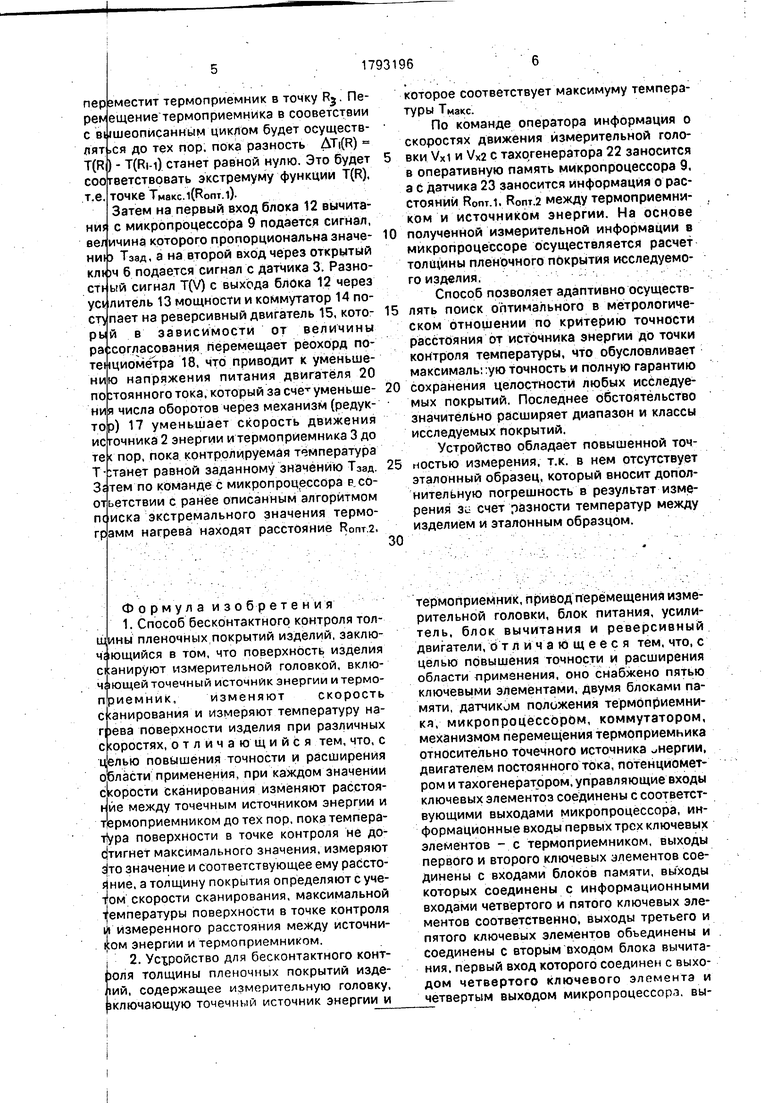

Устройство, реализующее способ, содержит измерительную головку 1, включающую точечный источник 2 энергии и термоприемник 3, ключе&ые элементы 4-8, микропроцессор 9, блоки 10 и 11 памяти, блок 12 вычитания, усилитель 13, коммутатор 14, реверсивные двигателя 15 и 16, привод 17 перемещения измерительной головки, потенциометр 18, блок 19 питания, двигатель 20 постоянного тока, механизм 2.1

перемещения термоприемника относительно источника энергии, тахогенератор 22, датчик 23 положения термоприемника 3.

Управляющие входы целевых элементов 4-8 соединены с выходами микропроцессора, информационные входы ключевых элементов 4-6 соединены с первым выходом термоприемника 3, выходы первых двух ключевых элементов 4 и 5 - с входами блоков 10 и 11 памяти которые через ключевые

элементы 7 и 8 соединены с входом блока 12 вычитания, выход которого соединен с первым входом коммутатора 14, второй вход которого соединен с выходом микропроцессора 9, Механизм 17 перемещения измерительной головки 1 связан с двигателем 20 постоянного тока, имеющим кинематическую связь с тахогенератором 22.: Устройство работает следующим образом. ..- . . -. ;: : . . ;. .:.; ; . .

Включают источник 2 энергии и начинают перемещение измерительной головки 1 над исследуемым изделием с некоторой постоянной скоростью VH. По команде микропроцессора 9 открывается ключ 5, и

информация о температуре T(RH) с термоприемника 3 заносится в блок 11 памяти. Затем по сигналу с микропроцессора мёха- низм перемещения термоприемника изменяет расстояние между источником 2

энергии и термоприемником 3 на расстояние ARi, равное 0,5-1 мм. Далее по команде с микропроцессора открывается ключ 4, и информация о температуре T(RH + ARi) с термоприемнйка 3 заносится в блок 10 памяти. По сигналу микропроцессора 9 открываются ключи 7 и 8, и на блок 12 вычитания подаются сигналы с блоков 10 и 11. Разностный сигнал ATi(R) T(RH) - T(RH + ARi) усиливается усилителем 13 и через коммутатор 14 подается на реверсивный двигатель 16, который через блок 21 в соответствии с зависимостью ARi К ATi(R) переместит термоприемник 3 относительно источника 2 энергии.

Затем информацию T(R2) с датчика 3 через открытый ключевой элемент5 заносится в блок 1Т памяти, при этом предыдущая информация T(RH) в этом блоке стирается. По команде с микропроцессора 9 открываются ключи 7 и 8, и с блока 12 вычитания разность AT2(R) T(RH + ARi)-T(RH2)через усилитель 13 и коммутатор 14 поступает на реверсивный двигатель 16, который в зависимости от знака величины разности AT2(R)

гместит термоприемник в точку RJ . Пе- реМещение термоприемника в сооветствии с вышеописанным циклом будет осуществ- лят1ся до тех пор, пока разность AT|(R) T(Rn - T(RM) станет равной нулю. Это будет соответствовать экстремуму функции T(R), т.е. точке TMaicc.i(RonT.i).

Затем на первый вход блока 12 вычитание с микропроцессора 9 подается сигнал, величина которого пропорциональна значе- нио Тзад, а на второй вход через открытый ключ 6 подается сигнал с датчика 3. Разностный сигнал T(V) с выхода блика 12 через усилитель 13 мощности и коммутатор 14 поступает на реверсивный двигатель 15, кото- рый в зависимости от величины рассогласования перемещает реохорд потенциометра 18, что приводит к уменьшению напряжения питания двигателя 20 по :тоянного тока, который за счет уменьше- ния числа оборотов через механизм (редуктор) 17 уменьшает скорость движения источника 2 энергии и термоприемника 3 до те пор, пока контролируемая температура Т станет равной заданному значению Тзад. Згтем по команде с микропроцессора в, соответствии с ранее описанным алгоритмом экстремального значения термограмм нагрева находят расстояние Ronr.2,

--. ,--..

которое соответствует максимуму температуры Тмакс.

По команде оператора информация о скоростях движения измерительной головки VX1 и VX2 с тахогенератора 22 заносится в оперативную память микропроцессора 9, а с датчика 23 заносится информация о расстояний Roni.1. Ronr.z между термоприемником и источником энергии. На основе полученной измерительной информации в микропроцессоре осуществляется расчет толщины пленочного покрытия исследуемого изделия,-::. :

Способ позволяет адаптивно осуществлять поиск оптимального в метрологическом отношении по критерию точности расстояния от источника энергии до точки контроля температуры, что обусловливает максимальную точность и полную гарантию сохранения целостности любых исследуемых покрытий. Последнее обстоятельство значительно расширяет диапазон и классы исследуемых покрытий.

Устройство обладает повышенной точностью измерения, т.к. в нем отсутствует эталонный образец, который вносит дополнительную погрешность в результат измерения Зе счет разности температур между изделием и эталонным образцом.

Изорретение относится к измерительной технике и может использоваться в системах нвразрушающего контроля толщины пленочных покрытий в радиотехнической, машиностроительной, авиационной и других отраслях промышленности. Цель изобретения - повышение точности и расширение области применения. Цель достигается в способе тем, что при сканировании поверхности изделия измерительной головкой включающей точечный источник Изоб етения относятся к измерительной технике и могут быть применены в системах автоматического неразрушающего контроля толщины пленочных покрытий изделий, используемых в машиностроительной, авиационной, радиотехнической, строительной и других отраслях промышленности.. Цель изобретений - повышение точности контроля и расширение области применения. энергии и термоприемник, изменяют скорость сканирования и при каждом значении скорости меняют расстояние между источником энергии и термоприемником до тех пор, пока температура поверхности в точке контроля доститет максимального значения, измеряют это расстояние, а толщину изделия определяют с учетом измеренных значений температуры, расстояния между источником энергии и термоприемником и скорости сканирования. Устройство содержит измерительную головку с точечным источником энергии и термоприемником реверсивные двигатели блок вычитания, в него дополнительно входят пять ключевых элементов, микропроцессор, блоки памяти, коммутатор, механизм перемещения термоприемника относительно источника,тахоге- нератор,датчик положения термоприемника, двигатель постоянного тока. Устройство позволяет осуществлять поиск такого расстояния между термоприемником и источником энергии, при котором измеряется температура поверхности имеет максимальное значение и является информативным параметром. 2 с.п.ф-лы, 2 ил. На фиг.1 показана зависимость температуры поверхности от расстояния между токоприемником и источником энергии измерительной головки при различных скоростях ее движения; на фиг.2 - блок-схема устройства для измерения толщины пленочного покрытия. Сущность способа заключается в следующем. Измерительной головкой, включающей точечный источник энергии и термоприемVI ю со ю о

Формула изо б р е т е ния 1. Способ бесконтактного контроля тол- ны пленочных покрытий изделий, заключающийся в том, что поверхность изделия анируют измерительной головкой, вклю- ющей точечный источник энергии и термо- иемник, изменяют скорость анирования и измеряют температуру на- 1вва поверхности изделия при различных скоростях, отличающийся тем, что, с :лью повышения точности и расширения власти применения, при каждом значении скорости сканирования изменяют расстояние между точечным источником энергии и термоприемником до тех пор, пока температура поверхности в точке контроля не до- с|тигнет максимального значения, измеряют э|то значение и соответствующее ему рас сто- я|ние, а толщину покрытия определяют с уче- TJOM скорости сканирования, максимальной температуры поверхности в точке контроля Измеренного расстояния между источни- ||:ом энергии и термоприемником. I 2. Устройство для бесконтактного контроля толщины пленочных покрытий изделий, содержащее измерительную головку, жлючающую точечный источник энергии и

термоприемник, привод перемещения измерительной головки, блок питания, усилитель, блок вычитания и реверсивный двигатели, 6 т л и ч а ю щ е е с я тем. что, с целью повышения точности и расширения области применения, оно снабжено пятью ключевыми элементами, двумя блоками памяти, датчиком положения термоприемни- кя, микропроцессором, коммутатором, механизмом перемещения термоприемьика относительно точечного источника нергии, двигателем постоянного тока, потенциометром и тахогенератором, управляющие входы ключевых элементоз соединены с соответствующими выходами микропроцессора, информационные входы первых трех ключевых элементов - с термоприемником, выходы первого и второго ключевых элементов соединены с входами блоков памяти, выходы которых соединены с информационными входами четвертого и пятого ключевых элементов соответственно, выходы третьего и пятого ключевых элементов объединены и соединены с вторым входом блока вычитания, первый вход которого соединен с выходом четвертого ключевого элемента и четвертым выходом микропроцессора, выход блока вычитания через усилитель соединен с информационным входом коммутатора, управляющий вход которого соединен с шестым выходом микропроцессора, первый и второй выходы коммутатора соединены с входами реверсивных двигателей, вал первого из которых связан с механизмом перемещения термоприемника относительно точечного источника энергии, а второго - с реохордом потенциометра, блок питания соединен с потенциометром и цепью питания двигателя постоянного тока, вал которого

60

50

40

кинематически связан с тахогенератором и приводом перемещения измерительной головки относительно изделия, выход тахоге- нератора соединен с первым информационным входом микропроцессора, второй информационный вход которого соединен с вторым выходом термоприемника, третий информационный вход - с выходом датчика положения, вход - с выходом датчика положения, вход которого кинематически связан с третьим выходом датчика положения.

Rf fMfafR0ffm2

20

w

О /fW

| Способ бесконтактного неразрушающего контроля толщины пленочного покрытия изделия | 1987 |

|

SU1733917A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ окисления алкоголей | 1915 |

|

SU1420A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-07—Публикация

1989-07-14—Подача