Изобретение относится к области измерительной техники и может быть применено в системах автоматического неразрушающего контроля толщины пленочных покры- тий изделий, используемых в машиностроительной, авиационной, радиотехнической и других отраслях промышленности.

Известен способ измерения толщины покрытия, заключающийся в том, что в заданной точке покрытия измеряют отрывную силу постоянного магнита, помещают между магнитом и покрытием немагнитную прокладку заданной толщины и производят в той же точке дополнительное измерение отрывной силы постоянного магнита от немагнитной прокладки, определяют разность

отрывных сил и по ее величине рассчитывают величину слоя никеля, затем по полученной ранее зависимости находят значение отрывной силы магнита, соответствующее той же толщине слоя никеля, но при отсутствии слоя хрома, и по разности значений отрывной силы магнита от покрытия без прокладки и с ней определяют толщину слоя хрома.

Недостатком этого способа является невозможность измерения толщины покрытий неметаллических материалов ввиду отсутствия в них магнитных свойств.

Известно устройство для определения толщины покрытия, основным блоком которого являются индектор, нагреваемый до температуры, превышающей температуру

VI

и

О v|

плавления покрытия, и измеритель перемещения индектора.

Недостатком данного устройства является невозможность определения толщины покрытия без нарушения его целостности.

Известен способ определения толщины стенки стекловаренной печи, основанный на ее одностороннем нагреве и измерении температуры ее ненагретой поверхности, использовании эталонной пластины, прижимаемой к наружной поверхности стенки печи, и определении градиента температуры по толщине эталонной пластины; измерении перепада температуры между наиболее нагретыми участками поверхности стекломассы, находящейся в печи, и окружающей средой и перепада температуры между наружной поверхностью эталонной пластины и окружающей средой, которые учитываются при определении искомой толщины.

Недостатком этого способа является ограниченность его функциональных возможностей и низкая точность, обусловленные требованием двухстороннего доступа к поверхности измеряемого тела, что невозможно при определении толщины покрытия, использованием градуировочной зависимости при определении искомого параметра.

Кроме того, невысокая точность определения искомой толщины в данном способе обусловлена и тем, что измерительная информация в процессе эксперимента определяется в аналоговой форме, на значение которой существенное влияние оказывает начальное состояние объекта, температур- но-временной дрейф, случайные помехи и т.д.

Известено термометрическое устройство для измерения линейных размеров изделий, состоящее из двух термоприемников, один из которых установлен неподвижно над поверхностью контролируемого изделия, а другой установлен с возможностью перемещения для обеспечения постоянства зазора между его чувствительными элементом и поверхностью контролируемого изделия, измерительной мостовой схемы, усилителя и стрелочного прибора.

Недостатком данного устройства являются ограниченные функциональные возможности, обусловленные тем, что устройство способно измерять толщину изделий только в виде отдельных пленок, а не пленочных покрытий, да и то только в небольшом диапазоне измерения их толщины, определяемом толщиной приграничного теплового слоя. Низкая точность измерения искомого параметра обусловлена зависимостью показаний термоприемников от состояния поверхности исследуемых изделий, использованием градуировочной шкалы.

Наиболее близким к предлагаемому является способ неразрушающего контроля

толщины пленочных покрытий изделий, состоящий в подводе теплоты к поверхности исследуемого изделия от плоского источника прямоугольной формы до нанесения покрытия и после, измерении установившихся

0 избыточных температур в первом и втором эксперименте в центре контактной поверхности источника, определении разности измеренных температур и расчете искомой толщины по формуле.

5 Недостатками известного способа являются невысокая точность и низкая помехозащищенность, так как измерительная информация в ходе эксперимента снимается в аналоговой форме, на значение которой

0 оказывает влияние погрешность, обусловленная неточностью задания и поддержания на нужном уровне теплового режима, погрешность от изменения начальной температуры исследуемых объектов от изделия

5 к изделию, погрешность температурно-вре- менных дрейфов, смещения точек отсчета, различного рода флуктуации, случайных помех и т.д. Кроме того, недостатком способа является то, что при непрерывном подводе

0 тепла постоянной мощности система может выйти на установившуюся температуру, величина которой превы.шает температуру термодеструкции материала покрытия, в результате чего последний разрушается (пла5 вится, горит и т.д.).

Наиболее близким к изобретению является устройство неразрушающего контроля толщины пленочного покрытия изделий, содержащее два сосредоточенных источника

0 тепла и два термоприемника, смещенные от источников на одинаковые расстояния, причем оптические оси первой пары этих источников и термоприемников направлены на поверхность контролируемого изделия и

5 сфокусированы на ней, а второй пары направлены на поверхность эталонного образца в виде барабана, на поверхности которого нанесено пленочное покрытие с толщиной, линейно возрастающей в диапа0 зоне исследуемых толщин покрытий, выходы термоприемников через усилители подклюены к сравнивающему устройству, выход которого соединен с блоком управления реверсивного двигателя. Устройство со5 держит, кроме того, привод, платформы, регистрирующий прибор.

Недостатком известного устройства является эталонирование, которое обуславливает дополнительную погрешность в результатах измерения за счет разности

температур между контрольным изделием и эталоном, уменьшает оперативность измерений из-за необходимости после каждого эксперимента термостатировать (охлаждать) эталонный барабан. Кроме того, недостатком этого устройства является невысокая точность и помехозащищенность, так как все блоки устройства преобразуют измерительную информацию в аналоговой форме, искаженной темпера- турно-временными дрейфами, флуктуация- ми, помехами и т.д.

Цель изобретения - повышение точности измерения толщины покрытий изделий и расширение области применения.

Поставленная цель достигается тем, что согласно способу неразрушающего контроля толщины защитных покрытий изделий, состоящему в нагревании поверхности изделия как до нанесения покрытия, так и с покрытием с помощью источника тепловой энергии прямоугольной формы с заданными размерами а и b сторон, размещаемого на поверхности изделия и теплоизолированного от внешней среды, измерении избыточной температуры поверхности изделия в центре источника тепловой энергии, нагревание поверхности изделия осуществляют одиночным тепловым импульсом мощностью QO, определяют интервал Т0 времени от момента подачи этого импульса до момента восстановления первоначальной температуры в контролируемой точке, повторяют нагревание поверхности изделия тепловыми импульсами мощностью qo каждый с частотой следования

11 Ti

+ KiAT.i+-rl- /AT(r)dr +

r0

d

+ Кз-ат ЛТ,(г)гЛм

где АТ(г) Тзад - Т( т) - разность между наперед заданным значением Тзад и текущим значением контролируемой температуры;

ATi Тзад - T(TJ) - разность между наперед заданным значением и текущим значением температуры в момент вре1-1мени Ti K4 2 ATk+Гмин, Ki 1-10,

k 1

К2 10-100, , К4 0,1-1 -коэффициенты пропорциональности;

мин минимальный интервал времени определения разности ATi, определяют частоты FXI и Fx2 следования тепловых импульсов, при которых установившееся значение избыточной температуры в контролируемой точке для изделия соответственно без покрытия и с покрытием станет

равным наперед заданному значению Т3ад, и определяют толщину покрытия изделия по формуле:

52q0IFxi - FX2I -ЬмаксСа-АГБГ + ЬАГ5Г |)

hn

лг-Тзад -An - 2q0 Fx1(a -Arsh| + bArsh|)

где Яп коэффициент теплопроводности

материала покрытия;

Ьмакс - максимальная глубина прогрева материала изделия.

Наперед заданное значениеТзад избыточной температуры поверхности выбирают

на 20-30% меньше наименьшей из температур термодеструкции материалов покрытия и изделия.

В устройстве по данному способу, содержащем источник тепловой энергии прямоугольной формы с заданными размерами, размещенный на поверхности изделия, стабилизированный источник питания, термоприемник, размещенный в центре источника тепловой энергии, выход термоприемника соединен с входом усилителя по- стоянного тока, компаратор и формирователь управляющих сигналов, в устройство введены первый-четвёртый электронные ключи, блок вычитания, аналого-цифровой преобразователь, первый и второй управляемые делители частоты, регистратор временных интервалов, блок определения максимума, источник опорных напряжений, вычислительный блок, индикатор и генератор тактовых импульсов, выход усилителя постоянного тока подключен к информационным входам первого и второго электронных ключей и блока определения максимума, выход которого соединен с управляющим входом третьего электронного ключа, выходы первого-третьего электронных ключей соединены соответственно с первым входом блока вычитания и первым и вторым выходами компаратора, выходы

которых подключены к информационным входам соответственно аналого-цифрового преобразователя и регистратора временных интервалов, первый выход формирователя управляющих сигналов соединен с

управляющими входами первого и второго электронных ключей и блока определения максимума, выход которого соединен с управляющим входом третьего электронного ключа, выходы первого-третьего электронных ключей соединены соответственно с первым входом блока вычитания и первым и вторым входами компаратора, выходы которых подключены к информационным входам соответственно аналого-цифрового преобразователя и регистратора временных интервалов, первый выход формирователя управляющих сигналов соединен с управляющими входами первого и второго электронных ключей и блока определения максимума, второй выход формирователя управляющих сигналов подключен к входу стабилизированного источника питания, выход которого соединен с информационным входом четвертого электронного ключа, выход которого подключен к входу источника тепловой энергии, третий выход формирователя управляющих сигналов соединен с входом генератора тактовых импульсов, выход которого подключен к счетным входам управляемых делителей частоты и тактовому входу вычислительного блока, первые информационные входы которого являются установочными входами устройства, первые и вторые выходы вычислительного блока соединены с управляющими входами соответственно первого и второго управляемых делителей частоты, выходы которых подключены к управляющим входам соответственно аналого-цифрового преобразователя и четвертого электронного ключа, выходы аналого-цифрового преобразователя соединены с вторыми информационными входами вычислительного блока, четвертый выход формирователя управляющих сигналов подключен к входу источника опорных напряжений, первый и второй выходы которого соединены соответственно с вторым входом блока вычитания и информационным входом третьего электронного ключа, пятый выход формирователя управляющих сигналов подключен к управляющему входу регистратора временных интервалов, выходы которого соединены с третьими информационными входами вычислительного блока, третьи выходы которого соединены с входами индикатора.

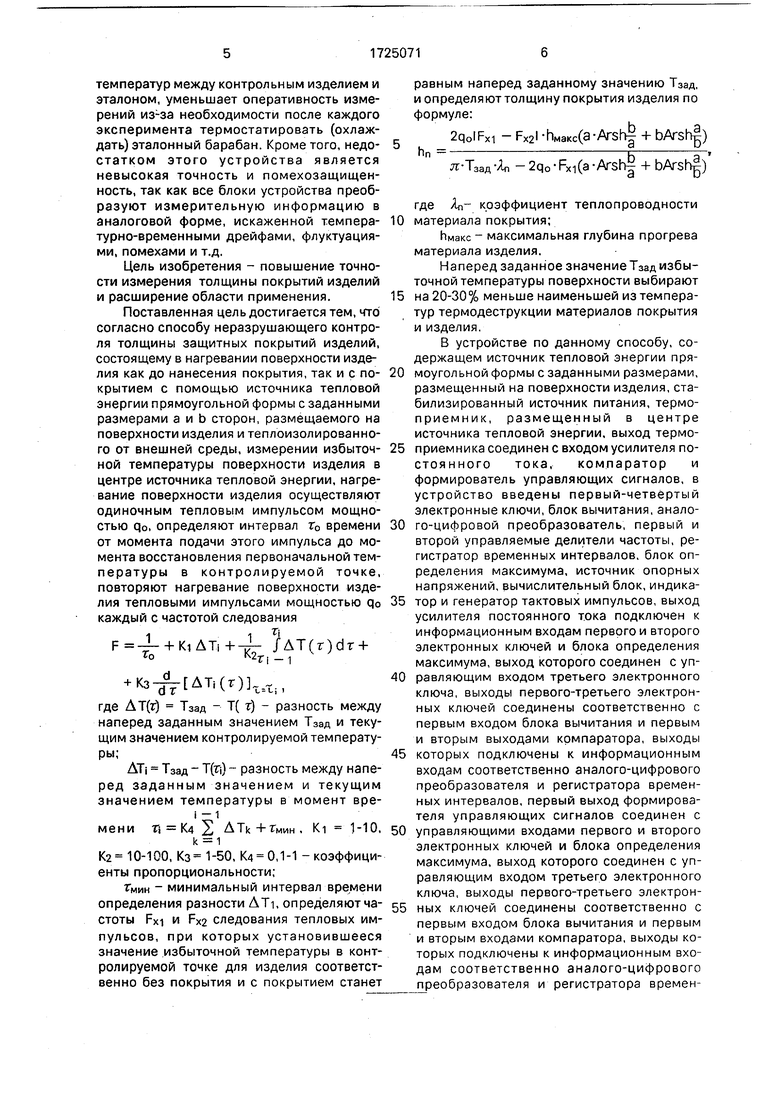

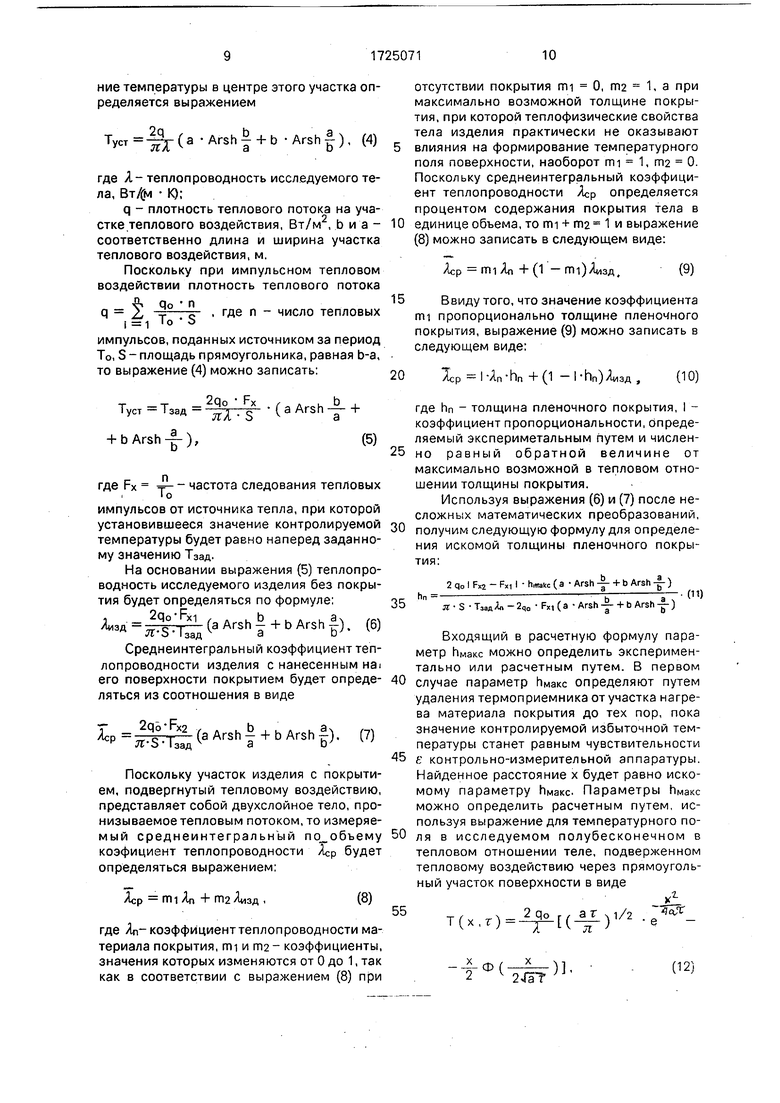

Сущность способа заключается в следующем. На поверхность исследуемого изделия без покрытия помещают источник тепловой энергии, в виде прямоугольника, длина и ширина которого соответственно равны b и а, и теплоизолируют его от окружающей среды. Осуществляют тепловое воздействие от источника одним тепловым импульсом, в котором выделяется небольшое количество тепла q0. При этом определяют интервал времени т0 от момента нанесения теплового импульса на поверхность тела до момента, когда контролируемая в центре прямоугольного участка избыточная температура станет равной первоначальной температуре тела или на 2-3% выше первоначального значения (фиг.1). Затем определяют минимальную частоту импульсов Рмин 1/То , .при которой не будет происходить роста избыточной температуры в точке контроля, если осуществлять воздействие тепловыми импульсами от источника с этой частотой.

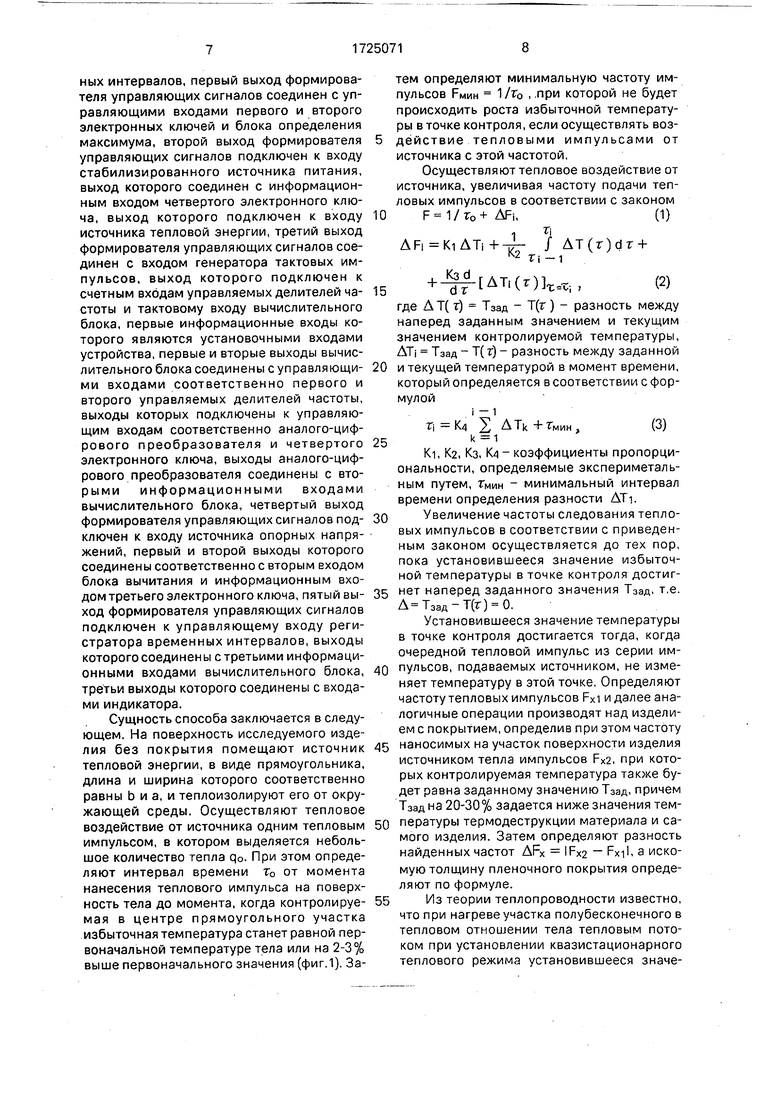

Осуществляют тепловое воздействие от источника, увеличивая частоту подачи тепловых импульсов в соответствии с законом

0F 1/To+ AFj,(1)

1 г AFi KiATi+ - / AT(r)dr +

fct,-i + АТ,(г)м

(2)

5 dr L ,

где АТ( т) Тзад - Т(т ) - разность между наперед заданным значением и текущим значением контролируемой температуры, ATj Тзад Т(т) - разность между заданной

0 и текущей температурой в момент времени, который определяется в соответствии с формулой

i -1 2 ЛТк+ТМИн,(3)

5k 1

KI, K2, Кз, Ю|- коэффициенты пропорциональности, определяемые экспериметаль- ным путем, Гмин - минимальный интервал времени определения разности АТт.

0 Увеличение частоты следования тепловых импульсов в соответствии с приведенным законом осуществляется до тех пор, пока установившееся значение избыточной температуры в точке контроля достиг5 нет наперед заданного значения Тзад, т.е. Д Тзад-Т(г) 0.

Установившееся значение температуры в точке контроля достигается тогда, когда очередной тепловой импульс из серии им0 пульсов, подаваемых источником, не изменяет температуру в этой точке. Определяют частоту тепловых импульсов FX1 и далее аналогичные операции производят над изделием с покрытием, определив при этом частоту

5 наносимых на участок поверхности изделия источником тепла импульсов FX2, при которых контролируемая температура также будет равна заданному значению Тзад, причем Тзад на 20-30% задается ниже значения тем0 пературы термодеструкции материала и самого изделия. Затем определяют разность найденных частот AFX IFX2 Fx-|l, а искомую толщину пленочного покрытия определяют по формуле.

5Из теории теплопроводности известно,

что при нагреве участка полубесконечного в тепловом отношении тела тепловым потоком при установлении квазистационарного теплового режима установившееся значение температуры в центре этого участка определяется выражением

Туст ( а Arsh | + b Arsh |

), (4)

где А- теплопроводность исследуемого тела, BT/CM -К):

q - плотность теплового потока на участке теплового воздействия, Вт/м2, b и а - соответственно длина и ширина участка теплового воздействия, м.

Поскольку при импульсном тепловом воздействии плотность теплового потока

Ј Qo п

q 2, , где п - число тепловых

i 1 о Ь

импульсов, поданных источником за период То, S - площадь прямоугольника, равная Ь-а, то выражение (4) можно записать:

отсутствии покрытия mi О, ГП2 1, а при максимально возможной толщине покрытия, при которой теплофизические свойства тела изделия практически не оказывают

влияния на формирование температурного поля поверхности, наоборот лги 1, т2 0. Поскольку среднеинтегральный коэффициент теплопроводности Аср определяется процентом содержания покрытия тела в

единице объема, то mi + ГП2 1 и выражение (8) можно записать в следующем виде:

Аср - mi An + (1 - mi) Аизд,

(9)

15 Ввиду того, что значение коэффициента гтн пропорционально толщине пленочного покрытия, выражение (9) можно записать в следующем виде:

20

Аср l-An-hn +(1 -1-Ьп)Аиэд ,

(Ю)

Изобретение относится к измерительной технике. Его использование в системах автоматического неразрушающего контроля толщины пленочных покрытий изделий позволяет повысить точность измерений и расширить область применения за счет снижения температуры максимального нагрева изделия. Эта цель достигается благодаря тому, что нагрев эталонного образца заменен нагревом испытуемого образца сначала одиночным импульсом, а затем .серией импульсов с адаптивно изменяемой частотой повторения, при этом измерения проводятся в цифровом, а не аналоговом виде. 2 с. и 1 з.п. ф-лы, 1 табл., 3 ил. С/) С

Туст - Тзад -

2qc

зад лгА-S

(aArsh-jj- +

+ bArsh-g-),

где FX -г- - частота следования тепловых

1о

импульсов от источника тепла, при которой установившееся значение контролируемой температуры будет равно наперед заданному значению Т3ад.

На основании выражения (5) теплопроводность исследуемого изделия без покрытия будет определяться по формуле:

lt(aArshҐ + bArshf)- Ю Среднеинтегральный коэффициент теплопроводности изделия с нанесенным на его поверхности покрытием будет определяться из соотношения в виде

J(aArshҐ + bArshf)- ГО

Поскольку участок изделия с покрытием, подвергнутый тепловому воздействию, представляет собой двухслойное тело, пронизываемое тепловым потоком, то измеряе- мый среднеинтегральный по объему коэфициент теплопроводности Аср будет определяться выражением:

Аср m i An + ma Аизд ,

где Ал- коэффициент теплопроводности материала покрытия, mi и ГЛ2- коэффициенты, значения которых изменяются от 0 до 1, так как в соответствии с выражением (8) при

где hn - толщина пленочного покрытия, I - коэффициент пропорциональности, определяемый экспериметальным путем и числен25 но равный обратной величине от максимально возможной в тепловом отношении толщины покрытия.

Используя выражения (6) и (7) после несложных математических преобразований,

30 получим следующую формулу для определения искомой толщины пленочного покрытия:

2 q0 I - Fxi I hrtrakc (a Arsh -j- + b Arsh -|-) 35 я-S-Тзад/и-240-Fxt(a-Arsh- +bArsh-j-)

Входящий в расчетную формулу параметр Г1макс можно определить экспериментально или расчетным путем. В первом

40 случае параметр Ьмакс определяют путем удаления термоприемника от участка нагрева материала покрытия до тех пор, пока значение контролируемой избыточной температуры станет равным чувствительности

45 g контрольно-измерительной аппаратуры. Найденное расстояние х будет равно искомому параметру Ммакс. Параметры Ммакс можно определить расчетным путем, используя выражение для температурного по50 ля в исследуемом полубесконечном в тепловом отношении теле, подверженном тепловому воздействию через прямоугольный участок поверхности в виде

i

55 Т(х,о-(а г /г л

у

4о.Т

е -

-4ф(

24Т

)(12)

где а - температуропроводность тела, Ф (х) - функция ошибок Гаусса.

Приравняв выражение (11) величине, численным методом находят значение расстояния х, которое будет равно параметру

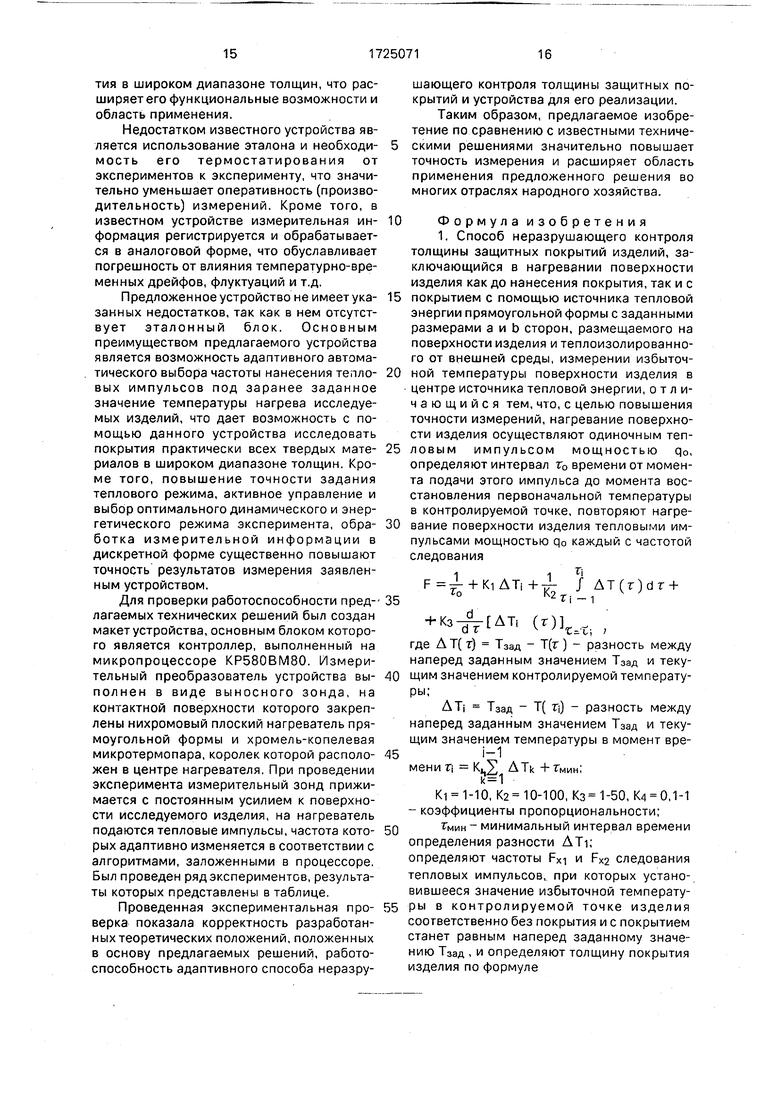

ЬмаксНа фиг, 3 приведена схема устройства, реализующего предложенный способ.

Устройство состоит из источника 1 тепловой энергии прямоугольной формы длиной b и шириной а, помещенного на поверхность исследуемого изделия 2, термоприемника 3, расположенного на поверхности исследуемого изделия в центре участка теплового воздействия и подключенного к усилителю 4 постоянного тока, выход которого соединен через первый электронный ключ 5 с первым входом блока 6 вычитания, выход которого подключен к первому входу аналого-цифрового преобразователя 7, а второй вход последнего соединен с выходом первого управляемого делителя 8 частоты, первый вход которого подключен к генератору 9 тактовых импульсов, а второй вход соединен с вычислительным блоком 10. Генератор тактовых импульсов соединен с вычислительным блоком 10. Генератор тактовых импульсов соединен также с вычислительным блоком 10 и с первым входом второго управляемого делителя 11 частоты, первый вход подключен к вычислительному блоку 10, а выход - к управляющему входу электронного ключа 12, другой вход которого соединен со стабилизированным источником 13 питания, а выход электронного ключа 12 подключен к источнику 1 тепловой энергии. Выходусилителя 4, кроме того, через второй электронный ключ 14 соединен с первым входом компаратора 15, второй вход которого через третий электронный ключ 16 соединен с источником 17 опорных напряжений, вход которого, в свою очередь, подключен к формирователю 18 управляющих сигналов. Управляющий вход электронного ключа 16 соединен с выходом блока 19 определения максимума, информационный вход которого подключен к выходу усилителя 4, а управ- ляющий вход - к формирователю 18 управляющих сигналов, который,кроме того, соединен с вторыми входами первого и второго электронных ключей 5 и 14, с управляющим входом стабилизированного источника 13 питания, с генератором 9 тактовых импульсов, а также с одним из входов регистратора 20 временных интервалов, второй вход которого подключен к выходу компаратора 15. Информационный выход регистратора временных интервалов 20 соединен с

вычислительным блоком 10, который в свою очередь подключен к индикатору 21.

Устройство работает следующим образом.

Перед началом измерений по команде

формирователя 18 управляющих сигналов устройство приводится в исходное состояние: электронный ключ 5 и вентиль 12 закрыты, ключ 14 - открыт, В вычислительный

блок вводится программа, включающая подпрограмму расчета начальной частоты подачи тепловых импульсов в соответствии с алгоритмом Рмин 1/ Г0, подпрограмму расчета адаптивного изменения частоты тепловых импульсов в соответствии с алгоритмами (1) и (2), подпрограмму расчета искомой толщины пленочного покрытия в соответствии с алгоритмом (11). В ячейки оперативной памяти вычислительного блока заносятся значения Т3ад , qo, а, Ь, Нмакс. Затем по команде формирователя 18 управляющих сигналов открывается электронный ключ 14, включается блок 19 определения максимума , открывается электронный ключ

12 на интервал времени Дг , величина которого задается в соответствии с соотношением q0 Q/ Дг , где Q - количество тепла, выделяемое источником тепловой энергии, и включается регистратор 20 временных интервалов. Термограмма нагрева при действии одного теплового импульса имеет вид, представленный на фиг. 1. Блок 19 определения максимума при достижении максимального значения термограммы Тмакс(г)

открывает электронный ключ 16, так как в этом случае меняется знак производной (скорости термограммы), и на второй вход компаратора 15 подается опорное напряжение с источника 17, величина которого соответствует сигналу термоприемника при начальной температуре Т0 или на 2-3% выше Т0. Через интервал времени г0, который соответствует времени присутствия избыточной температуры в контролируемой точке, в результате действия одного теплового импульса мощностью q0, термоЭДС на первом входе компаратора 15 станет равным заданному опорному напряжению U0, компаратор переключится и подаст сигнал на

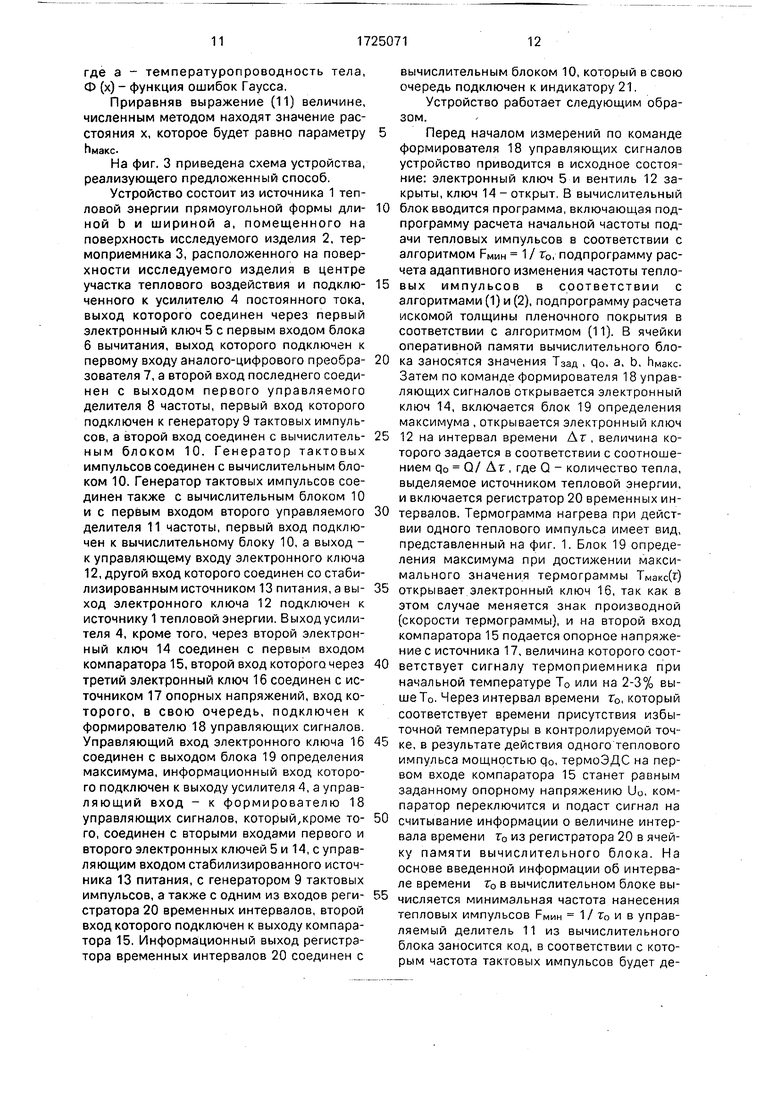

считывание информации о величине интервала времени г0 из регистратора 20 в ячейку памяти вычислительного блока. На основе введенной информации об интервале времени Т0 в вычислительном блоке вычисляется минимальная частота нанесения тепловых импульсов РМин 1/ т0 и в управляемый делитель 11 из вычислительного блока заносится код, в соответствии с которым частота тактовых импульсов будет делиться блоком 11 на число NI Р0/РМин- после чего с формирователя управляющих сигналов подается сигнал на запуск генератора 9, открытие ключа 5 и закрытие ключа 14, а также на источник 17, с которого при этом подается на второй вход блока 6 вычитания опорное напряжение, пропорциональное заданной температуре Тзад. При этом на исследуемое изделие с источника 1 тепловой энергии подаются тепловые импульсы с частотой Рмин. Сигнал с термоприемника 3, усиленный усилителем 4, поступает в блок 6 вычитания, где непрерывно сравнивается с заданной температурой Тзад. Разностное значение температур АТ(г) Тзад - Т(г)макс поступает на аналого- цифровой преобразователь 7. Из вычислительного блока в управляемый делитель 8 вводится код N2. значение которого определяется в соответствии с алгоритмом (3), на первом шаге N2 F0/Fi, где FI 1/ тмин . Информация AT (т) из АЦП 7 по команде с делителя 8 заносится в оперативную память вычислительного блока, где в соответствии с алгоритмом, построенным на основе фор- МУЛ (1), (2). определяется величина, на которую увеличивается частота следования тепловых импульсов, т.е. FMHH + ДР|(фиг. 2а), а по алгоритму (3) определяется новый интервал опроса Т2 , величина которого в коде заносится в делитель 8. Таким образом, по мере уменьшения разности АТ| увеличивается частота считывания аналого-цифрового преобразователя, а также частота следования тепловых импульсов. Адаптивное изменение частоты импульсов происходит до тех пор, пока контролируемая температура станет равной Тзад , при этом А Т (т) 0. Зна- ничие. частоты следования тепловых импульсов при этом заносится в память вычислительного блока и по команде формирователя управляющих сигналов закрывается электронный ключ 12, Далее процесс измерения и адаптивного изменения частоты тепловых импульсов осуществляется аналогичным образом на изделии с покрытием. После нахождения частоты тепловых импульсов, при которой установившееся значение избыточной температуры в точке контроля на изделии с покрытием станет равным заданному значению Т3ад , в вычислительном блоке вычисляется разность частот AF I FX2 - FXI I . На основе полученной измерительной информации рассчитывается толщина покрытия по алгоритму, построенному в соответствии с формулой (11). Найденное значение толщины hn хранится в оперативной памяти вычислительного блока и может быть вызвано оператором на индикаторное устройство в любое время после окончания эксперимента.

Недостатком известного способа является невысокая точность определения искомой толщины покрытия, так как в процессе эксперимента измерительная информация определяется в аналоговой форме, на значение которой существенное влияние оказывает погрешность задания и поддержания

на нужном уровне мощности теплового воздействия, начальное состояние (температура) исследуемого объекта, которое меняется от изделия к изделию.

В предлагаемом способе измерительная информация регистрируется в дискретной (частотно-импульсной) форме, точность и помехозащищенность которой по сравнению с аналоговой формой представления информации значительно выше. Это обусловлено тем, что абсолютная погрешность определения частоты следования тепловых импульсов будет составлять ±1, так как информативный параметр-частота определяется по формуле Fx п/То, где п - число

импульсов, поданных источником тепла за период Т0. Поскольку в эксперименте q0 берется небольшой, а период Т0 наоборот, то численное значение частоты fx получается в сотнях Гц, отсюда относительная

погрешность информативного параметра б fх 1 / Fx будет составлять менее одного процента.

Кроме того, в предложенном адаптивном способе информативный параметр определяется на большом интервале времени, что практически исключает влияние на результат измерений случайных составляющих погрешности измерения, и в итоге значительно повышает точность определения искомой толщины покрытий.

Недостатком известного способа является также и то, что при отсутствии информации о толщине защитного покрытия и постоянном подводе тепла система частот

выходит на установившуюся температуру, величина которой превышает значение температуры термодеструкции материала покрытия, з результате чего последний разрушается (плавится, горит и т.д.). В предложенном способе величина установившейся избыточной температуры Тзад задается на 20-30% меньше температуры, при которой происходит нарушение целостности материала покрытия, а режим задания

теплового воздействия (частота тепловых импульсов) определяется адаптивно в ходе теплофизического эксперимента. Это позволят применять предлагаемый способ практически для любых материалов покрытия в широком диапазоне толщин, что расширяет его функциональные возможности и область применения.

Недостатком известного устройства является использование эталона и необходи- мость его термостатирования от экспериментов к эксперименту, что значительно уменьшает оперативность (производительность) измерений. Кроме того, в известном устройстве измерительная ин- формация регистрируется и обрабатывается в аналоговой форме, что обуславливает погрешность от влияния температурно-вре- менных дрейфов, флуктуации и т.д.

Предложенное устройство не имеет ука- занных недостатков, так как в нем отсутствует эталонный блок. Основным преимуществом предлагаемого устройства является возможность адаптивного автоматического выбора частоты нанесения тепло- вых импульсов под заранее заданное значение температуры нагрева исследуемых изделий, что дает возможность с помощью данного устройства исследовать покрытия практически всех твердых мате- риалов в широком диапазоне толщин. Кроме того, повышение точности задания теплового режима, активное управление и выбор оптимального динамического и энергетического режима эксперимента, обра- ботка измерительной информации в дискретной форме существенно повышают точность результатов измерения заявленным устройством.

Для проверки работоспособности предлатаемых технических решений был создан макет устройства, основным блоком которого является контроллер, выполненный на микропроцессоре КР580ВМ80. Измерительный преобразователь устройства вы- полней в виде выносного зонда, на контактной поверхности которого закреплены нихромовый плоский нагреватель прямоугольной формы и хромель-копелевая микротермопара, королек которой располо- жен в центре нагревателя. При проведении эксперимента измерительный зонд прижимается с постоянным усилием к поверхности исследуемого изделия, на нагреватель подаются тепловые импульсы, частота кото- рых адаптивно изменяется в соответствии с алгоритмами, заложенными в процессоре. Был проведен ряд экспериментов, результаты которых представлены в таблице.

Проведенная экспериментальная про- верка показала корректность разработанных теоретических положений, положенных в основу предлагаемых решений, работоспособность адаптивного способа неразрушающего контроля толщины защитных покрытий и устройства для его реализации.

Таким образом, предлагаемое изобретение по сравнению с известными техническими решениями значительно повышает точность измерения и расширяет область применения предложенного решения во многих отраслях народного хозяйства.

Формула изобретения 1. Способ неразрушающего контроля толщины защитных покрытий изделий, заключающийся в нагревании поверхности изделия как до нанесения покрытия, так и с покрытием с помощью источника тепловой энергии прямоугольной формы с заданными размерами а и b сторон, размещаемого на поверхности изделия и теплоизолированного от внешней среды, измерении избыточной температуры поверхности изделия в центре источника тепловой энергии, отличающийся тем, что, с целью повышения точности измерений, нагревание поверхности изделия осуществляют одиночным тепловым импульсом мощностью q0, определяют интервал Т0 времени от момента подачи этого импульса до момента восстановления первоначальной температуры в контролируемой точке, повторяют нагревание поверхности изделия тепловыми импульсами мощностью q0 каждый с частотой следования

т

/ AT(r)dr + ti -i

+ (Г); ;

где А Т( т) Тзад - Т(т) - разность между наперед заданным значением Тзад и текущим значением контролируемой температуры;

ДТ| Тзад - Т( TI) - разность между наперед заданным значением Тзад и текущим значением температуры в момент вреi-1мени т K,JЈ ATk + Гмин;

k 1

Ki 1-10, K2 10-100, , К4 0,1-1 - коэффициенты пропорциональности;

7Мин минимальный интервал времени определения разности ATi; определяют частоты FXi и FX2 следования тепловых импульсов, при которых установившееся значение избыточной температуры в контролируемой точке изделия соответственно без покрытия и с покрытием станет равным наперед заданному значению Тзад , и определяют толщину покрытия изделия по формуле

F4 + KlATi+i

hn -

2q0IF -Fx1il -hmakc(a Arsh-|-+ b Arsh-|-)

ЯГ-ТзадЛг -2qo FX1 (a Arsh - + b Arsh --)

где An - коэффициент теплопроводности материала покрытия;

Ьмакс - максимальная глубина прогрева материала изделия.

т т i

Ттерм Ттд

1

IX

X

х

-мчн

ъ ъ

Ak,

б;

7

дП

tl

Put.1

Г/С7

Фиг. 2

Ь

rCcJ

| Способ измерения толщины покрытий | 1983 |

|

SU1111021A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения толщины покрытия | 1980 |

|

SU905621A1 |

| Способ определения толщины стенки | 1981 |

|

SU1004758A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗЛ\ЕРЕ1 ЛИНЕЙНЫХ ВЕЛИЧИН ИЗДЕЛИЙf{ib..t^iyf2ij-.'i>&;; • . " ?ИШЮТЕКА | 0 |

|

SU348855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 4419134/28, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство неразрушающего бесконтактного контроля толщины пленочного покрытия изделия | 1987 |

|

SU1420351A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-02—Подача