Изобретение относится к гидромашиностроению, в частности к устройствам для испытания полых изделий, работающих под высоким давлением, на усталостную прочность.

Известно устройство для гидродинамических испытаний полых изделий, работающих под высоким давлением, на усталостиую прочность, содержащее систему подачи рабочей жидкости с насосом, регулятором расхода, связанными с ним гидроаккумуляторами и регулятором параметров нагружения, включающем золотниковый распределитель, выполненный в виде корпуса с отверстиями для сообщения изделия с системой подачи жидкости и установленного в нем с возможностью перемещения золотника с каналами для периодического сообщения с указанными отверстиями.

К недостаткам данного устройства относится весьма низкая точность параметров нагруженил, обусловленная большой инерционностью системы из-за наличия гидродвигателя с маховиком на валу и распределителя в виде трехпозицйонного линейного золотника.

Цель изобретения - повышение точности формы нагружения путем снижения инерционности регулятора параметров нагружения.

Указанная цель достигается тем, что в известном устройстве для гидродинамических испытаний полых изделий, работающих под высоким давлением, на усталостную прочность, содержащем систему подачи рабочей жидкости с насосом и регулятором расхода, связанными с ним гидроаккумуляторами и регулятором параметров нагружения включающим золотниковый распределитель, выполненный в виде корпуса с отверстиями, для сообщения с системой подачи жидкости и установленного с возможностью перемещения золотника с каналами для периодического сообщения с указанными отверстиями, упомянутый золотник золотникового распределителя установлен с возможностью перемещения золотника с каналами для периодического сообщения с указанными отверстиями, упомянутый золотник золотникового распреде- лителя установлен с возможностью вращения, а его каналы выполнены.в виде Двух изолированных друг от друга пар, сообщенных посредством осевого отверстия в золотнике, диаметральных отверстий, каждое отверстие выполнено трехступенчатым, крайние его ступени имеют форму одинаковых секторных пазов расположенных на одной окружности.

Благодаря такому конструктивному решению обеспечивается повышение точности формы нагружения за счет снижения инерционности регулятора параметров н.агружения. Отклонение точности формы от заданной программы составляет всего 1- 2%. Малоинерционность характеристики регулирования и корректировка при необходимости точности формы нагружения обеспечивается за счет установки золотника с возможностью вращения и его конструктивных особенностей. Таким образом, совокупность отличительных признаков формулы достаточны для достижения цели и являют5 ся существенными.

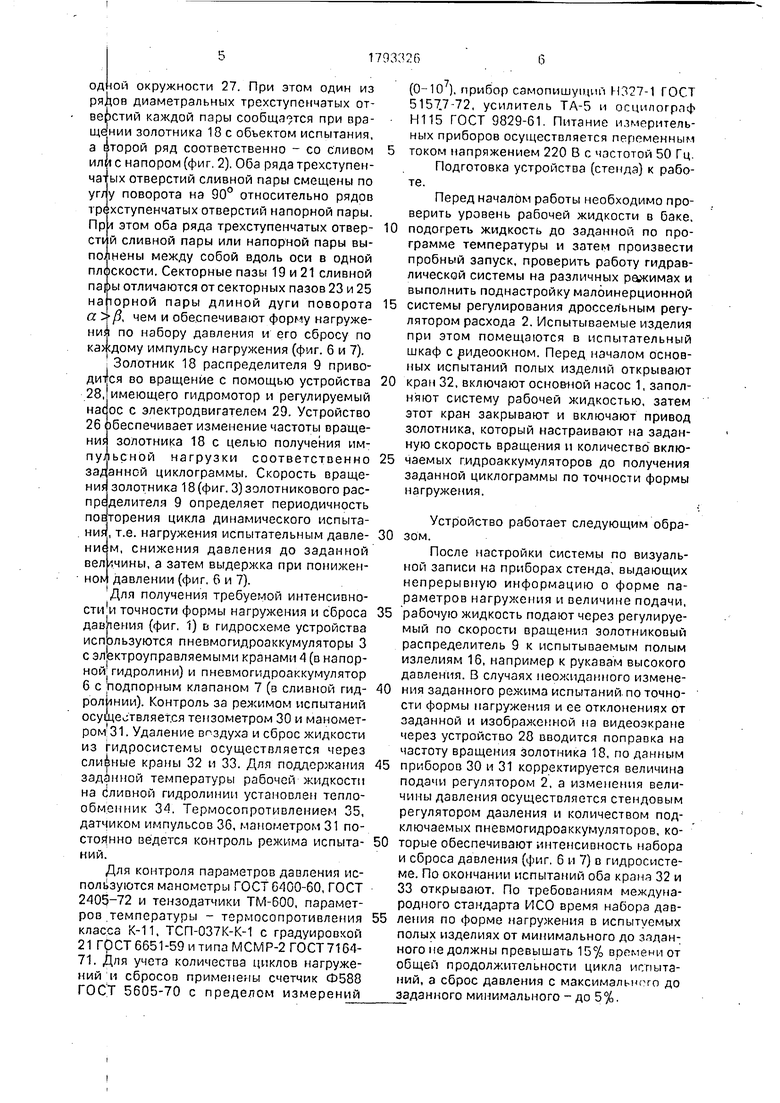

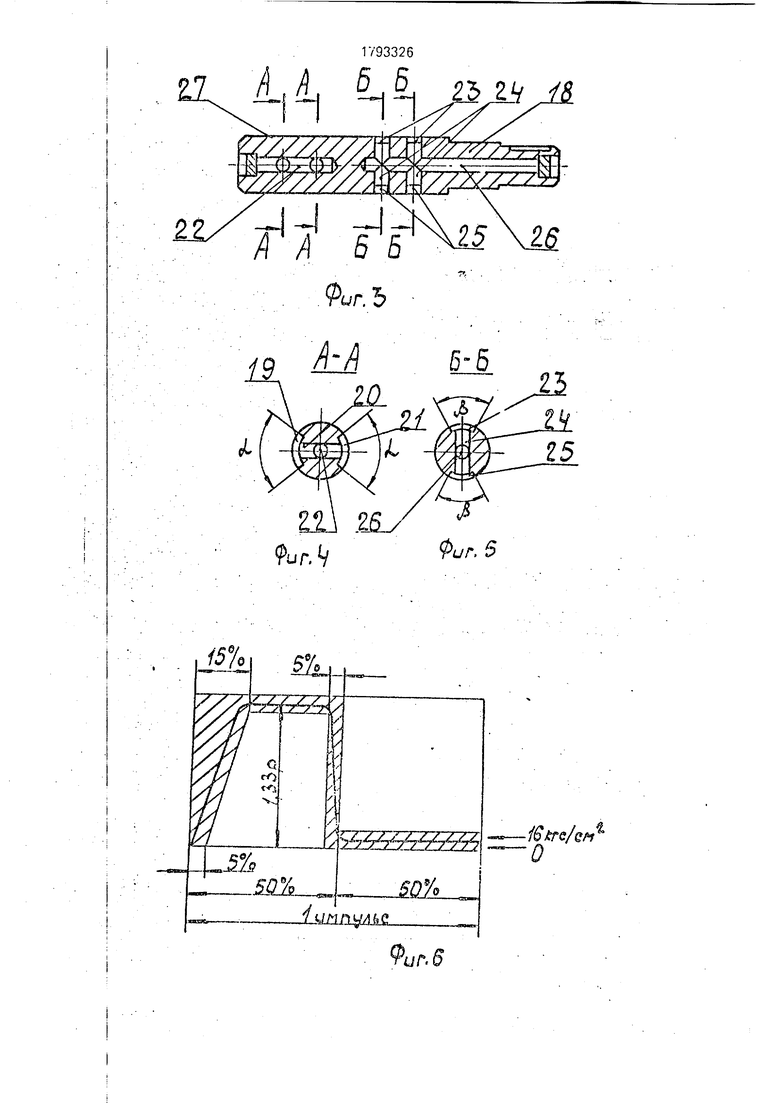

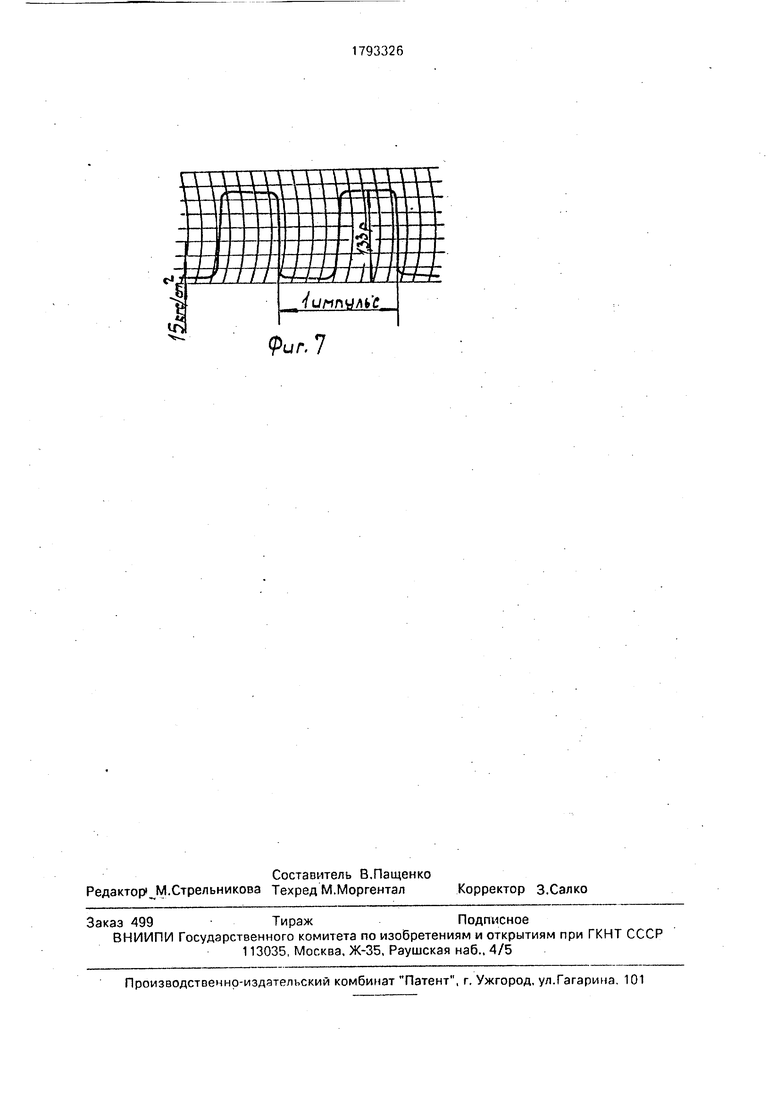

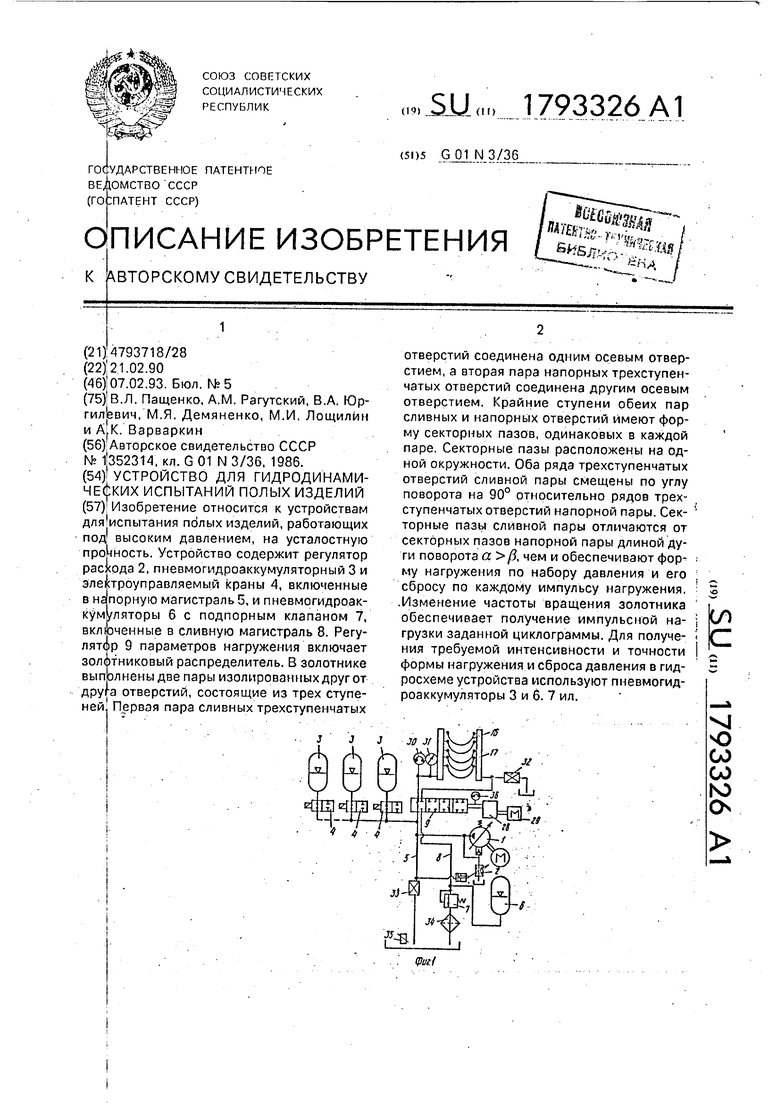

На фиг. 1 изображена гидравлическая схема устройства для гидродинамических испытаний полых изделий; на фиг. 2 - золотниковый распределитель; на фиг. 3 - золот0 ник с каналами (разрез по оси); на фиг. 4 - сечение А-А на фиг. фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - диаграмма изменения давления при гидродинамических испытаниях полых изделий согласно

5 международному стандарту МС ИСО 3862- 80 (Е) и стандарту PC СЭВ 4458-74 и ГОСТ 25452-82; на фиг. 7 - фактическая диаграмма нагружений рукавов.

Устройство содержит систему подачи

0 рабочей жидкости с насосом 1 высокого давления, регулятор расхода 2 с пневмогидро- аккумуляторами 3 и злектроупрзвляемыми кранами 4, включенными в напорную магистраль 5, и с пневмогидроаккумулятором 6 с

5 подпорным клапаном 7, включенным в сливную магистраль 8, а также имеет регулятор 9 параметров нагружения, который включает золотниковый распределитель 10 (фиг. 2). Золотниковый распределитель 10 состоит

0 из корпуса 11, в котором выполнено два ряда сливных отверстий 12 и 13 и изолированных от них два ряда напорных отверстий 14 и 15, служащих для сообщения испытываемых полых изделий, например рукавов

5 16 высокого давления, через коллектор 17 с системой подачи жидкости через регулятор 9 посредством вращения золотника 18 в корпусе 11. В золотнике 18 выполнены две пары изолированных друг от друга отвер0 стий состоящих из трех ступеней 19-21 и 23-25. Первая пара (фиг. 3) сливных трехступенчатых отверстий 19-21 соединена осевым отверстием 22, а вторая пара напорных трехступенчатых отверстий 23-25 соедине5 на осевым отверстием 26. Крайние ступени обоих пар сливных 19 и 21 и напорных 23 и 25 отверстий имеют форму секторных пазов одинаковых в каждой паре, но отличающихся по длине поворота а для сливных и/ для напорных. Секторные пазы расположены на

од ной окружности 27. При этом один из рядов диаметральных трехступенчатых отверстий каждой пары сообщается при вращении золотника 18 с объектом испытания, а второй ряд соответственно - со сливом или с напором (фиг. 2). Оба ряда трехступенчат ых отверстий сливной пары смещены по yr/у поворота на 90° относительно рядов трехступенчатых отверстий напорной пары. Прл этом оба ряда трехступенчатых отвер- с™ и сливной пары или напорной пары выполнены между собой вдоль оси в одной плоскости. Секторные пазы 19 и 21 сливной па ы отличаются от секторных пазов 23 и 25 напорной пары длиной дуги поворота а Д чем и обеспечивают форму нагруже- HHSJI по набору давления и его сбросу по каждому импульсу нагружения (фиг. 6 и 7).

Золотник 18 распределителя 9 приво- дит}ся во вращение с помощью устройства

28,

имеющего гидромотор и регулируемый

насос с электродвигателем 29. Устройство 26 обеспечивает изменение частоты враще- ни$ золотника 18 с целью получения импульсной нагрузки соответственно заданной циклограммы. Скорость враще- ни золотника 18 (фиг. 3) золотникового распределителя 9 определяет периодичность повторения цикла динамического испытания, т.е. нагружения испытательным давление м, снижения давления до заданной величины, а затем выдержка при пониженного давлении (фиг. 6 и 7).

Для получения требуемой интенсивно- сти и точности формы нагруженил и сброса давления (фиг. 1) ъ гидросхеме устройства используются пневмогидроаккумуляторы 3 с эл ектроуправляемыми кранами 4 (в напорной гидролини) и пневмогидроаккумулятор 6 с подпорным клапаном 7 (з сливной гид- ролинии). Контроль за режимом испытаний осуществляется тензометром 30 и маномет- ром 31. Удаление воздуха и сброс жидкости из гидросистемы осуществляется через слитные краны 32 и 33. Для поддержания заданной температуры рабочей жидкости на Ьливной гидролинии установлен теплообменник 34. Термосопротивлением 35, датчиком импульсов 36, манометром 31 по- стоя;нно ведется контроль режима испытаний.

Для контроля параметров давления используются манометры ГОСТ6400-60, ГОСТ 2405-72 и тензодатчики ТМ-600, параметров температуры - термосопротивления класса К-11. ТСП-037К-К-1 с градуировкой 21 Гр СТ 6651-59 и типаМСМР-2 ГОСТ 7164- 71. Для учета количества циклов нагруже- ний;и сбросов применены счетчик Ф588 ГОСТ 5605-70 с пределом измерений

(0-10 ). прибор самопишущий Н327-1 ГОСТ 5157.7-72, усилитель ТА-5 и осцилограф Н115 ГОСТ 9829-61. Питание измерительных приборов осуществляется переменным

током напряжением 220 В с частотой 50 Гц. Подготовка устройства (стенда) к работе.

Перед началом работы необходимо проверить уровень рабочей жидкости в баке.

подогреть жидкость до заданной по программе температуры и затем произвести пробный запуск, проверить работу гидравлической системы на различных режимах и выполнить поднастройку малоинерционной

системы регулирования дроссельным регулятором расхода 2. Испытываемые изделия при этом помещаются в испытательный шкаф с ридеоокном. Перед началом основных испытаний полых изделий открывают

кран 32, включают основной насос 1, заполняют систему рабочей жидкостью, затем этот кран закрывают и включают привод золотника, который настраивают на заданную скорость вращения и количество включаемых пидроаккумуляторов до получения заданной циклограммы по точности формы нагружения.

Устройство работает следующим образом.

После настройки системы по визуальной записи на приборах стенда, выдающих непрерывную информацию о форме параметров нагружения и величине подачи,

рабочую жидкость подают через регулируемый по скорости вращении золотниковый распределитель 9 к испытываемым полым излелиям 16, например к рукавам высокого давления. В случаях неожиданного изменения заданного режима испытаний по точности формы нагружения и ее отклонениях от заданной и изображенной на видеоэкране через устройство 28 сводится поправка на частоту вращения золотника 18, по данным

приборов 30 и 31 корректируется величина подачи регулятором 2, а изменения величины давления осуществляется стендовым регулятором давления и количеством подключаемых пневмогидроаккумуляторов, которые обеспечивают интенсивность набора и сброса давления (фиг. 6 и 7) в гидросистеме. По окончании испытаний оба крана 32 и 33 открывают. По требованиям международного стандарта ИСО время набора давления по форме нагружения в испытуемых полых изделиях от минимального до заданного не должны превышать 15% времени от общей продолжительности цикла испытаний, а сброс давления с максимального до заданного минимального - до 5%.

Испытание изделий с различными проходными сечениями, длинами и упругими свойствами обеспечивается за счет изменения скорости вращения золотника золотникового распределителя и количества включенных в работу пневмогидроаккуму- ляторов.

Реальные параметры испытаний рукавов по программе ИСО:

Количество импульсов

в минуту

Набор давления

Сброс давления

Время под нагрузкой

Время под сливным

давлением50%

30...75

4,5% времени 5% времени 41,5%

Максимальное давление Р 63 МПа Температура жидкости

- эмульсии

- минеральные масла Количество испытываемых рукавов

5-60°С 5-93°С

не менее 4-х

Таким образом, данная система конкретного выполнения устройства позволяет

обеспечить точную форму нагружения за счет применения малоинерционной регулируемой системы вращающегося золотникового регулятора и избирательного количества пневмогидроаккумуляторов.

Это позволяет за короткое время такую систему легко перенастроить на любой режим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР СТАТИЧЕСКОГО НАПОРА ВОДЫ ДЛЯ ЗАКРЫТЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2475705C1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА СТОЙКИ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2252911C2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2496295C1 |

| РАСПРЕДЕЛИТЕЛЬ ГИДРОПРИВОДА | 2004 |

|

RU2285157C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА НАВЕСНОГО УСТРОЙСТВА ТРАКТОРА | 2002 |

|

RU2233572C2 |

| ПРОПОРЦИОНАЛЬНЫЙ КЛАПАН УПРАВЛЕНИЯ ФРИКЦИОНАМИ ГИДРОМЕХАНИЧЕСКОЙ ПЕРЕДАЧИ | 2016 |

|

RU2624926C1 |

| Изобретение относится к устройствам для испытания полых изделий, работающих под высоким давлением, на усталостную прочность. Устройство содержит регулятор расхода 2, пневмогидроаккумуляторный 3 и электроуправляемы.й краны 4, включенные в напорную магистраль 5, и пневмогидроак- кум/ляторы 6 с подпорным клапаном 7, включенные в сливную магистраль 8. Регулятор 9 параметров нагружения включает золотниковый распределитель. В золотнике выполнены две пары изолированных друг от друга отверстий, состоящие из трех ступеней Первая пара сливных трехступенчатых отверстий соединена одним осевым отверстием, а вторая пара напорных трехступенчатых отверстий соединена другим осевым отверстием. Крайние ступени обеих пар сливных и напорных отверстий имеют форму секторных пазов, одинаковых в каждой паре. Секторные пазы расположены на одной окружности. Оба ряда трехступенчатых отверстий сливной пары смещены по углу поворота на 90° относительно рядов трехступенчатых отверстий напорной пары.Секторные пазы сливной пары отличаются от секторных пазов напорной пары длиной дуги поворота а /5, чем и обеспечивают форму нагружения по набору давления и его сбросу по каждому импульсу нагружения. .Изменение частоты вращения золотника обеспечивает получение импульсной нагрузки заданной циклограммы. Для получения требуемой интенсивности и точности формы нагружения и сброса давления в гидросхеме устройства используют пневмогид- роаккумуляторы 3 и 6. 7 ил. ел с я л VJ о Сл) СО ю о

Формула изобретения

Устройство для гидродинамических испытаний полых изделий, работающих под высоким давлением, на усталостную прочность, содержащее систему подачи рабочей жидкости с насосом и регулятором расхода, включающим1 , золотниковый распределитель, выполненный в виде корпуса с отверстиями для сообщения изделий с системой подачи жидкости и установленного в нем с возможностью перемещения золотника с каналами для периодического сообщения с указанными отверстиями, и связанные с ре5

0

гулятором гидроаккумулятор и регуляторы параметров нагружения, отличающее- с я тем, что, с целью повышения точности задания формы нагружения путем снижения инерционности регулирования параметров нагружения, золотник установлен с возможностью вращения, а его каналы выполнены в виде двух изолированных одна от другой пар сообщенных посредством осевого отверстия в золотнике диаметральных отверстий, каждое отверстие выполнено трехступенчатым, а крайние его ступени имеют форму одинаковых секторных пазов, расположенных на одной окружности.

Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-07—Публикация

1990-02-21—Подача