Изобретение относится к гидроприводам механизмов поворота стоек опорно-поворотных устройств краноманипуляторных установок и других грузоподъемных машин.

Известен ряд аналогов изобретения как отечественной, так и зарубежной разработки (см., например, заявку 4420704, F 15 B 11/02, 21.12.95 г., ФРГ; RU 2055126, E 02 F 9/22, 27.02.96 г.; SU 704889, B 66 C 23/86, 25.12.79 г.; рис. 15 на стр. 42 “Пособия для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов”, составитель Н.А. Шишков, М, НПО ОБТ, 1995 г. и др.).

Некоторые из них (RU 2055126) используются в составе соответствующих строительных машин с ограничением угла поворота платформы (стойки). При этом ограничение указанного угла осуществляется посредством направления потока рабочей жидкости из напорной полости гидромотора на слив при помощи интегрированного в известный гидропривод дополнительного гидрораспределителя, управляемого специальным механическим узлом, взаимодействующим с концентрично установленными на поворотной платформе кулачками. Однако для краноманипуляторных установок, не имеющих ограничений по углу поворота стойки опорно-поворотного устройства, необходимости в таком механизме, усложняющем указанный гидропривод, нет.

В гидроприводах рассматриваемого типа, содержащих располагаемые на подвижной части машины (в данном случае - на стойке опорно-поворотного устройства и стреле краноманипуляторной установки) гидравлическую регулирующую аппаратуру с электромагнитным приводом и электрооборудование (например, крановые весы для измерения массы поднимаемого груза, приборы безопасности и пр.) существует достаточно трудная в техническом отношении проблема, связанная с передачей к ним соответствующих потоков рабочей жидкости и электрических сигналов со стороны неподвижной части машины (например, основания указанного устройства) и в обратном направлении.

И решается она различными путями: по бесколлекторной или коллекторной схемам. В первом случае, характерном для большинства известных крано-манипуляторных установок с ограниченным углом поворота стойки, гидравлические соединительные магистрали и соответствующие электрические кабели прокладывают непосредственно по металлоконструкции машины с формированием для этого в зоне указанного перехода соответствующих компенсационных слабин провисания упомянутых коммуникационных магистралей (гидравлических линий и кабелей) - см., например, пат. RU 2167803, В 66 С 23/00, 27.05.2001, п.14 формулы изобретения.

Условные обозначения таких компенсаторов на принципиальных схемах предусмотрены ГОСТ 2.784-96 “Единая система конструкторской документации. Обозначения условные графические. Элементы трубопроводов” (УДК 744:621.643.4:003.62:006.354), стр. 6, табл. 1, п.17, подпункты а), з). Однако данное техническое решение не рационально. Наличие механических связей между неподвижной и поворотной частями машины в виде соответствующих гидравлических и кабельных жгутов относительно небольшой протяженности, обладающих определенной жесткостью, значительно ограничивает величину угла относительного поворота указанных частей, что существенно снижает технические возможности машины. Увеличение же длины компенсационных слабин провисания указанных коммуникационных магистралей может привести к повреждению их при случайном задевании за элементы металлоконструкции машины или перемещаемый груз и создает вполне определенную опасность для обслуживающего персонала, а также ухудшает ее товарный вид.

Во втором случае указанная задача решается посредством встраивания в упомянутые коммуникационные тракты различного рода одно- и многоканальных гидравлических соединителей и токосъемников поворотного типа.

Условные обозначения такого типа соединений на принципиальных схемах предусмотрены вышеупомянутым ГОСТ 2.784-96 (стр. 4, табл. 1, п.9а) и ГОСТ 2.755-87 “Единая система конструкторской документации. Обозначения условные графические в электрических схемах. Устройства коммуникационные и контактные соединения” (УДК 744:621.3: 003.62:006.354), стр. 12, табл. 5, п.2, подпункт 1). При этом многие из известных технических решений в данной области несовершенны. Данная проблематика достаточно подробно изложена в описании к пат. RU 2187033, F 16 L 39/04, F 16 L 27/087, В 66 С 13/12, 10.08.2002.

Другие из вышеупомянутых известных аналогов (см., например, заявку 4420704, ФРГ) сложны в реализации. Указанное обстоятельство обусловлено наличием в данном аналоге гидростатической передачи между приводным двигателем и механизмом поворота, а также необходимостью интегрирования в общую гидросистему соответствующего исполнительного устройства, нагружаемого давлением управляющих импульсов, и клапана дополнительного усиления управляющих сигналов. Указанные конструктивные особенности известного гидростатического привода обеспечивают достаточно высокую плавность хода в фазах ускорения и торможения при повороте верхних тележек экскаваторов и других машин. Однако это может существенно повлиять на продолжительность разгона и остановки поворачиваемого агрегата, и привести к соответствующему снижению производительности машины.

Подавляющее большинство из указанных гидроприводов механизмов поворота (см., например, SU 704889) построено на традиционной элементной базе и устаревших технических решениях, не позволяющих добиться необходимого совершенства управления ими, отвечающего современному техническому уровню, а следовательно, и конкурентоспособности указанных грузоподъемных машин.

Для подачи рабочей жидкости к гидромотору задействования механизма поворота в данном аналоге использован нерегулируемый аксиально-поршневой насос постоянной производительности.

Управление соответствующими потоками рабочей жидкости в этом гидроприводе осуществляется в основном гидравлическим распределителем традиционного исполнения с ручным приводом и установленным на выходе из регулятора расхода дополнительным двухпозиционным электрогидравлическим распределителем упрощенного типа. При этом расположенные перед управляющей кромкой золотника основного распределителя и непосредственно за ней первичный предохранительный и два вторичных обратно-предохранительных клапана схемно размещены в известном гидроприводе в одном гидроблоке с указанным распределителем.

Поскольку рабочая жидкость к гидромотору в указанном гидроприводе подается нерегулируемым насосом постоянной производительности, то при средних (нейтральных) положениях золотника основного гидрораспределителя или при минимальном перемещении его и включении электромагнита дополнительного гидрораспределителя в поз. 1 происходит слив избытка ее под давлением в бак.

Указанное обстоятельство приводит к дополнительному перегреву рабочей жидкости в гидросистеме со всеми вытекающими из этого последствиями.

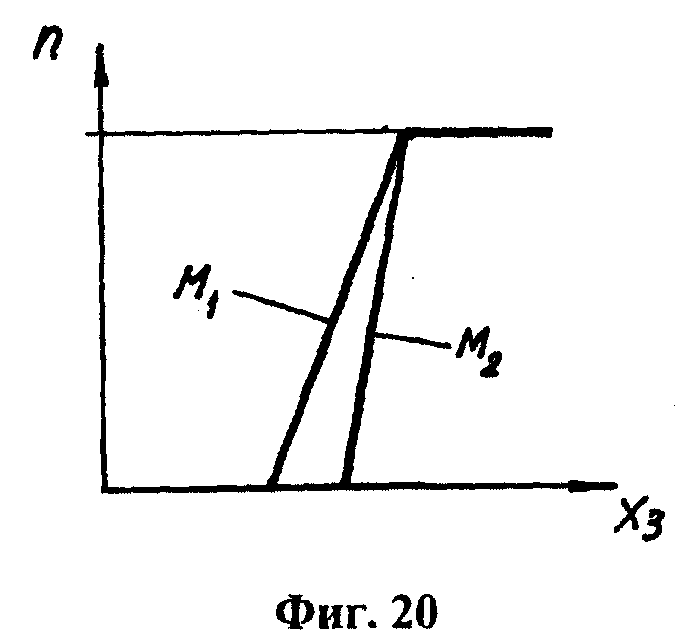

Использование в этом гидроприводе основного гидрораспределителя традиционного исполнения с ручным управлением позволяет регулировать скорость нагруженного гидромотора только в относительно небольшой области перемещения его золотника (рукоятки управления). При этом чем больше нагрузка, тем соответственно меньшей будет указанная область (см. фиг.20). На начальном участке перемещения золотника гидрораспределители такого типа обладают достаточно большой нечувствительностью, а управление при помощи них гидромотором механизма поворота осуществляется слишком резко. К тому же в ряде случаев, например при перемещении взрывоопасных объектов, когда оператор краноманипуляторной установки по условиям безопасности должен находиться на соответствующем удалении от места проведения указанных работ или в специально оборудованном укрытии, использование прямого управления проблематично. Оно крайне неудобно и при погрузке материалов в высокобортовые транспортные средства, например железнодорожные вагоны, и выгрузке их из них, а также на различного рода строительно-монтажных и других работах, из-за ограниченной видимости зоны захвата груза, либо разгрузки и монтажа, особенно при большой длине грузоподъемной стрелы краноманипуляторной установки.

Объединение основного гидрораспределителя и вышеупомянутых первичного предохранительного и вторичных обратно-предохранительных клапанов в единый гидравлический блок является известным стандартным решением и используется как у нас, так и за рубежом.

Конструкция гидрораспределителя с такой степенью интегрирования элементов получается весьма компактной и существенно облегчает проблему компоновки его в составе гидропривода (в этом случае значительно сокращаются количество соответствующих посадочных мест и крепежа для размещения и монтажа указанной аппаратуры, минимизируются количество и длина необходимых трубопроводов, и на этой основе улучшается внешний вид изделия и уменьшаются потери давления и др.).

Однако гидрораспределительная аппаратура такого исполнения сложнее обычной в реализации, обслуживании и ремонте и дороже ее в стоимостном исполнении.

Кроме того, такое техническое решение в ряде случаев сужает возможность оптимизации гидропривода посредством соответствующей схемно-компоновочной и конструктивной перестройки его для решения некоторых сугубо специфичных задач, связанных с приданием ему нового качества, например возможности форсирования работы.

Достаточно подробно затронутая проблематика рассмотрена в статьях А.В.Рустановича (ОАО “ВНИИстройдормаш”) и В.И.Дорошенко, А.А.Гинзбурга (ГСКТБ ГА, г. Гомель), опубликованных на стр. 13-20 и 34-38 журналов СДМ №10 за 1995 и №5 за 1998 годы, М., изд. “Машиностроение”, “Строительные и дорожные машины”.

Одним из наиболее эффективных путей преодоления связанных с данным обстоятельством технических затруднений является применение гидросистем, чувствительных к нагрузке, в которых управление входными параметрами гидропривода (расходом и давлением в напорной линии) реализуется на основе обратной связи по выходным параметрам системы (максимальному давлению в исполнительных органах и их суммарному расходу).

Подобного рода гидросистемы могут быть построены на основе современных, например, серийно выпускаемых ОАО “Пневмостроймашина” (г. Екатеринбург) и Гомельским ГСКТБ ГА регулируемых аксиально-поршневых насосов мод. 313, с бесступенчатым изменением мощности, снабженных чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей линии, и чувствительных к нагрузке электрогидравлических распределителей МРАМ секционного типа, обеспечивающих возможность пропорционального управления гидроприводом как дистанционно, так и в ручном режиме, и интегрирования в состав указанных систем соответствующей регулирующей, защитно-предохранительной, и вспомогательной аппаратуры, а также оптимизации схемно-компоновочных и других технических решений и системы управления гидроприводом.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить используемый для задействования механизма поворота платформы стрелового самоходного крана гидропривод, конструктивное исполнение и особенности работы которого достаточно подробно раскрыты в описании к пат. RU 2.158220 С1, В 66 С 13/42, 27.10.2000 г.

Этот известный гидропривод по многим параметрам значительно превосходит практически все из вышерассмотренных аналогов.

Указанное превосходство над ними обусловлено, в основном, тем, что в данном гидроприводе в качестве источника питания гидродвигателей используются регулируемые насосы аксиально-поршневого типа, снабженные соответствующими регуляторами мощности, а для управления ими - распределительная аппаратура с электрогидравлическим пропорциональным управлением.

К несомненному достоинству прототипа следует отнести и наличие в нем системы форсирования его работы.

Однако он очень сложен в исполнении, со всеми вытекающими из этого негативными последствиями. Указанное обстоятельство обусловлено, прежде всего, особенностями исполнения его насосной группы, распределительной аппаратуры, систем управления и форсирования его работы, а также рядом использованных при формировании гидропривода схемно-конструктивных решений.

В частности, для питания гидродвигателей рабочей жидкостью в нем используется не один, как обычно, а три насоса (два запараллеленных между собой основных аксиально-поршневых насоса регулируемого типа и один вспомогательный - для управления их работой, снабженный автоматически подзаряжаемым аккумулятором давления с трехпозиционным распределителем).

Для управления гидродвигателями в составе распределительной аппаратуры указанного гидропривода также используются не один, а два основных распределительных блока, каждый из которых сформирован из нескольких трехпозиционных распределителей традиционного исполнения (нечувствительных к нагрузке и с относительно небольшой точностью позиционирования их золотников).

Для приема, регистрации и соответствующего преобразования информации, получаемой с электронных датчиков контроля параметров работы гидропривода, в составе системы управления им используется ЭВМ. Рычажно-кнопочные органы управления приемно-командной аппаратуры и ЭВМ размещены в кабине оператора, т.е. стационарно. Все это, естественно, усложняет конструкцию известного привода и делает его дороже в стоимостном отношении.

Помимо вышеупомянутых недостатков чисто технического характера следует отметить также и то, что в составе защитно-предохранительной аппаратуры известного гидропривода нет вторичных обратно-предохранительных клапанов, обеспечивающих соответствующую защиту его от инерционных и реактивных нагрузок при закрытых трехпозиционных распределителях основных распределительных блоков.

Параллельная работа гидродвигателей в прототипе возможна только лишь при задействовании обоих регулируемых аксиально-поршневых насосов и основных распределительных блоков. При этом одновременно могут осуществляться не более двух независимых движений.

Форсирование работы известного гидропривода может быть реализовано тоже только таким образом, т.е. посредством задействования обоих регулируемых аксиально-поршневых насосов и основных распределительных блоков и применительно лишь к гидродвигателям стрелы крана (при несовмещенном движении). При этом расход жидкости, естественно, удваивается и в таком же соотношении увеличиваются скорости соответствующих движений стрелы, в связи с чем сразу же возникают известные проблемы, связанные с торможением и возрастанием динамических нагрузок. Присущи известному гидроприводу и ряд других недостатков, отмеченных у вышерассмотренных аналогов.

Задачей настоящего изобретения является устранение вышеупомянутых недостатков известных аналогов и прототипа заявляемого гидропривода механизма поворота стойки опорно-поворотного устройства краноманипуляторной установки, а именно упрощение конструкции и улучшение его технико-эксплуатационных качеств и экономических показателей, позволяющее достигнуть современного технического уровня и конкурентоспособности грузоподъемных машин данного класса.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемого гидропривода.

К совокупности существенных признаков, характеризующих заявляемый гидропривод механизма поворота стойки опорно-поворотного устройства крано-манипуляторной установки, относятся:

- наличие в нем гидромотора для приведения указанного механизма в действие;

- наличие в нем источника питания гидромотора рабочей жидкостью в виде регулируемого аксиально-поршневого насоса с регулятором мощности;

- наличие в нем бака со сливным фильтром очистки рабочей жидкости и датчиком измерения ее температуры;

- наличие в нем управляющего гидромотором основного распределителя с электрогидравлическим пропорциональным управлением золотникового типа;

- сообщение основного распределителя с гидромотором;

- выполнение основного распределителя с возможностью управления исполнительными механизмами стрелы;

- наличие в нем установленных на выходе аксиально-поршневого насоса и сообщенных с ним и баком, дополнительного и вспомогательного, двухпозиционных электрогидравлических распределителей;

- наличие в нем регулирующей и защитно-предохранительной аппаратуры, включая входящие в состав последней два предохранительных клапана, один из которых встроен непосредственно в основной распределитель;

- наличие в нем системы управления, включающей в себя приемно-командную аппаратуру и управляющие органы рычажного типа;

- наличие в нем используемого в аварийной ситуации дополнительного насоса;

- наличие в нем гидравлических соединительных магистралей и кабелей;

- снабжение регулируемого аксиально-поршневого насоса чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей магистрали;

- установка на выходе аксиально-поршневого насоса, помимо дополнительного электрогидравлического распределителя, последовательно соединенных между собой обратного клапана, напорного фильтра очистки рабочей жидкости и располагаемого на верхней поверхности бака вышеупомянутого вспомогательного двухпозиционного электрогидравлического распределителя, сообщенного соответствующими магистралями с основным распределителем и гидрораспределителем управления исполнительными механизмами аутригеров опорно-поворотного устройства;

- установка перед дополнительным и вспомогательным электрогидравлическими распределителями редукционного клапана, сообщенного через двухкромочный золотник чувствительного к нагрузке блока указанного насоса с рабочей полостью привода его регулятора мощности и запитываемого непосредственно от этого насоса;

- выполнение основного распределителя секционным с входной и рабочими секциями, замыкаемыми крышкой, причем рабочие секции предназначены для управления исполнительными механизмами стрелы и подвешиваемых на ней гидрофицированных рабочих органов краноманипуляторной установки, и чувствительным к нагрузке, для чего предохранительный клапан основного распределителя встроен в его входную секцию, сообщенную с гидромотором, в которой установлены также клапан разности давлений, вход которого соединен с напорной магистралью, и ограничитель расхода с постоянной настройкой, вход которого сообщен посредством управляющей магистрали с чувствительным к нагрузке блоком аксиально-поршневого насоса, выход - со сливной магистралью, надклапанная полость - с надклапанной полостью клапана разности давлений, а в каждой из рабочих секций установлены соответствующие редукционные клапаны, сообщенные входом с напорной и, через обратный клапан, управляющей магистралями;

- установка в соединенной с выходом аксиально-поршневого насоса напорной магистрали входящего в состав защитно-предохранительной аппаратуры предохранительного клапана, настроенного на максимальную величину давления в ней при работе гидропривода в обычном режиме;

- выполнение предохранительного клапана входной секции основного распределителя не прямым по действию и состоящим из основного и вспомогательного клапанов с настройкой его на больший перепад давлений, чем упомянутый выше предохранительный клапан, установленный в соединенной с выходом аксиально-поршневого насоса напорной магистрали, и возможностью повышения давления в ней, примерно, на 15%, для необходимого увеличения грузоподъемности;

- введение в состав защитно-предохранительной аппаратуры дополнительно двух обратно-предохранительных клапанов, которые сгруппированы в располагаемый рядом с основным распределителем отдельный блок секционного исполнения, встроенный в подводящие магистрали питания гидромотора;

- сопряжение стационарно закрепляемых на основании опорно-поворотного устройства частей гидравлических соединительных магистралей и кабелей задействования управляющих электромагнитов основного распределителя, располагаемого на стойке и стреле электрооборудования краноманипуляторной установки с размещаемыми на этой стойке и перемещающимися совместно с ней в окружном направлении их ответными частями при помощи установленного во внутренней полости стойки съемного многоканального электрогидравлического коммуникационного соединителя поворотного типа;

- снабжение бака встроенным также в него электронным датчиком для измерения уровня жидкости;

- снабжение сливного и напорного фильтров очистки рабочей жидкости индикаторами засоренности их фильтроэлементов электронного типа;

- наличие в системе управления размещаемых на опорно-поворотном устройстве приемно-командных электронных модулей и дистанционного пульта управления, выполненных на микропроцессорной основе, причем указанный пульт снабжен двухпозиционной кнопкой переключения режимов работы краноманипуляторной установки, переключателем задействования системы форсирования работы гидропривода, клавишами управления гидромотором механизма поворота стойки и исполнительными механизмами стрелы и подвешиваемых на ней гидрофицированных рабочих органов краноманипуляторной установки, жидкостно-кристаллическим дисплеем для визуальной информации о температуре окружающей среды и рабочей жидкости в баке, текущем режиме работы, отработанных моточасах, степени засоренности фильтров очистки рабочей жидкости с указанием засоренного фильтра и падении уровня жидкости в баке;

- снабжение дистанционного пульта управления для привлечения, в необходимых случаях, внимания оператора световым сигнальным индикатором красного цвета и зуммером для подачи звуковых сигналов;

- образование системы форсирования работы гидропривода установленным в соединенной с выходом аксиально-поршневого насоса напорной магистрали и расположенным во входной секции основного распределителя предохранительными клапанами, настроенными упомянутым выше образом, дополнительным двухпозиционным электрогидравлическим распределителем и системой управления для подачи при помощи соответствующего переключателя дистанционного управления на электромагнитный привод указанного распределителя соответствующего управляющего сигнала, а также программируемого изменения уровня управляющих электрических сигналов, подаваемых на электромагниты рабочих секций основного распределителя;

- снабжение гидравлических магистралей присоединителями, позволяющими подстыковывать к ним в случае выхода из строя регулируемого аксиально-поршневого насоса или его привода аварийный насос с автономным приводом, используемый для экстренного поворота стойки в необходимом направлении;

- снабжение дистанционного пульта управления автоматически включающейся при недостаточности освещенности рабочей зоны местной подсветкой.

Совпадающим в прототипе и заявляемом изобретении являются первые одиннадцать из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом все из указанных отличительные признаки относятся к существенным, поскольку каждый из них соответствующим образом влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находятся с ним в причинно-следственной связи.

Характер указанного влияния применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

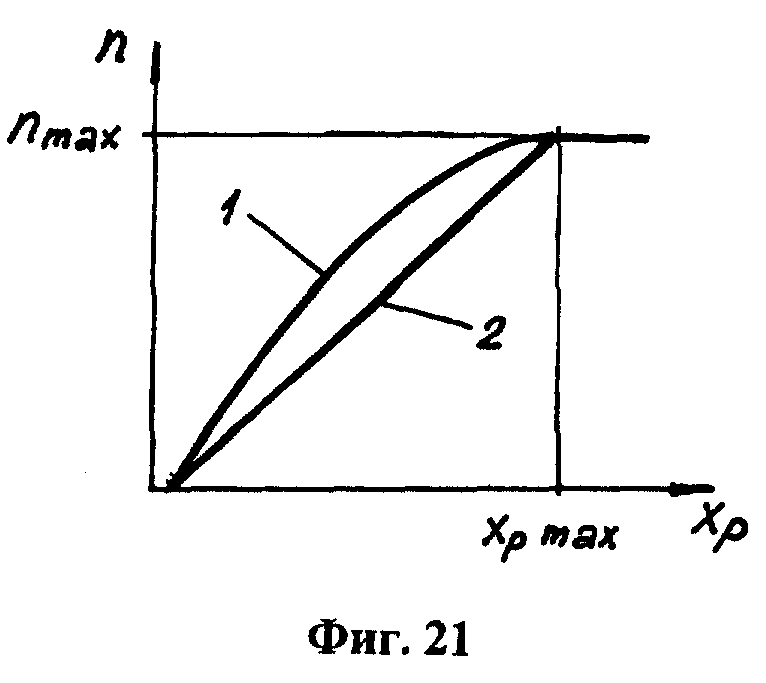

Сущность изобретения поясняется чертежами, где изображены:

На фиг.1 - Схема гидравлическая принципиальная заявляемого гидропривода (Р1 - вспомогательный двухпозиционный распределитель, Р2 - дополнительный двухпозиционный распределитель. Р3 - основной распределитель, КП1 - предохранительный клапан, КР1 - клапан редукционный, КО - клапан обратный, Н - насос, Ф1 - напорный фильтр, Ф2 - сливной фильтр, Б - бак);

На фиг.2 - Схема гидравлическая соединений заявляемого гидропривода (А, В - рабочие гидролинии, Р - напорная гидролиния, Т - сливная гидролиния);

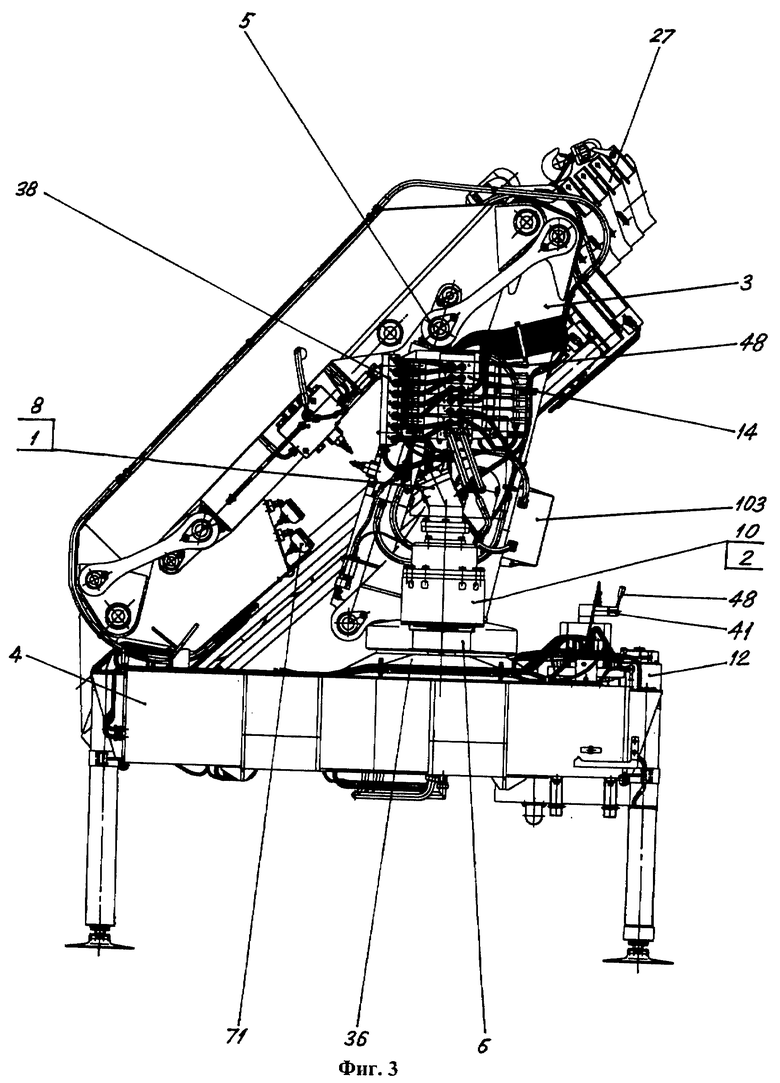

На фиг.3 - Общий вид краноманипуляторной установки в транспортном положении;

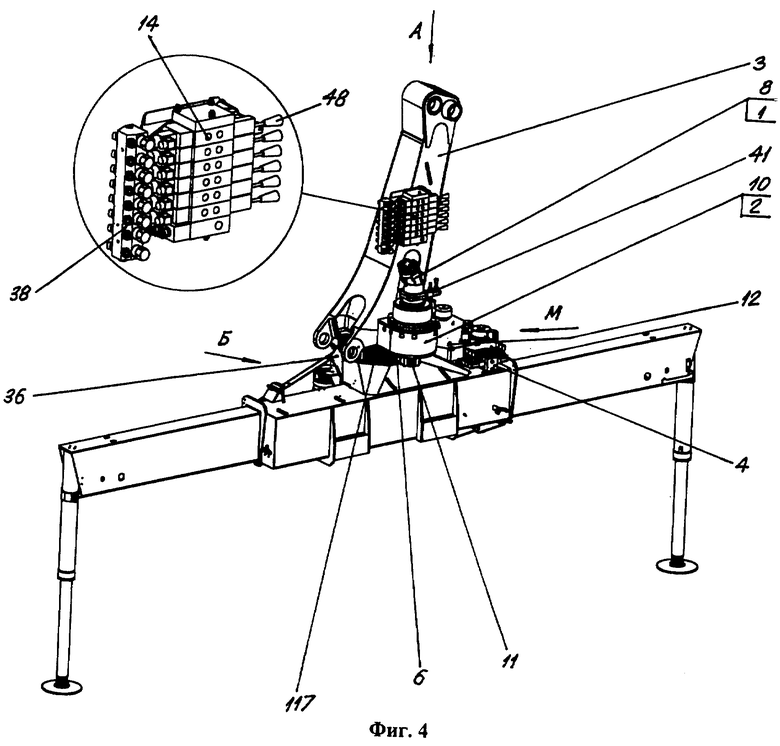

На фиг.4 - Общий вид опорно-поворотного устройства краноманипуляторной установки в аксонометрической проекции (гидравлические соединительные магистрали и кабели заявляемого гидропривода условно не показаны);

На фиг.5 - Вид А (см. фиг.4) сверху на опорно-поворотное устройство краноманипуляторной установки;

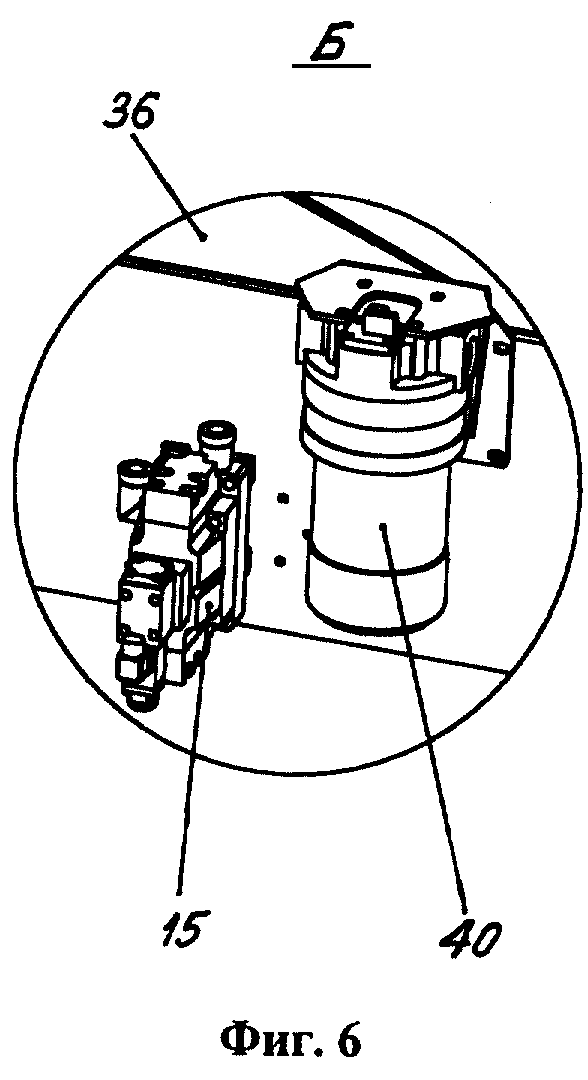

На фиг.6 - Вид Б (см. фиг.4) в аксонометрической проекции на размещаемые на основании опорно-поворотного устройства краноманипуляторной установки напорный фильтр очистки рабочей жидкости и дополнительный двухпозиционный распределитель системы форсирования работы заявляемого гидропривода;

На фиг 7 - Вертикальный разрез В-В (см. фиг.5) опорно-поворотного устройства краноманипуляторной установки в плоскости расположения механизма поворота стойки и многоканального электрогидравлического коммуникационного соединителя поворотного типа;

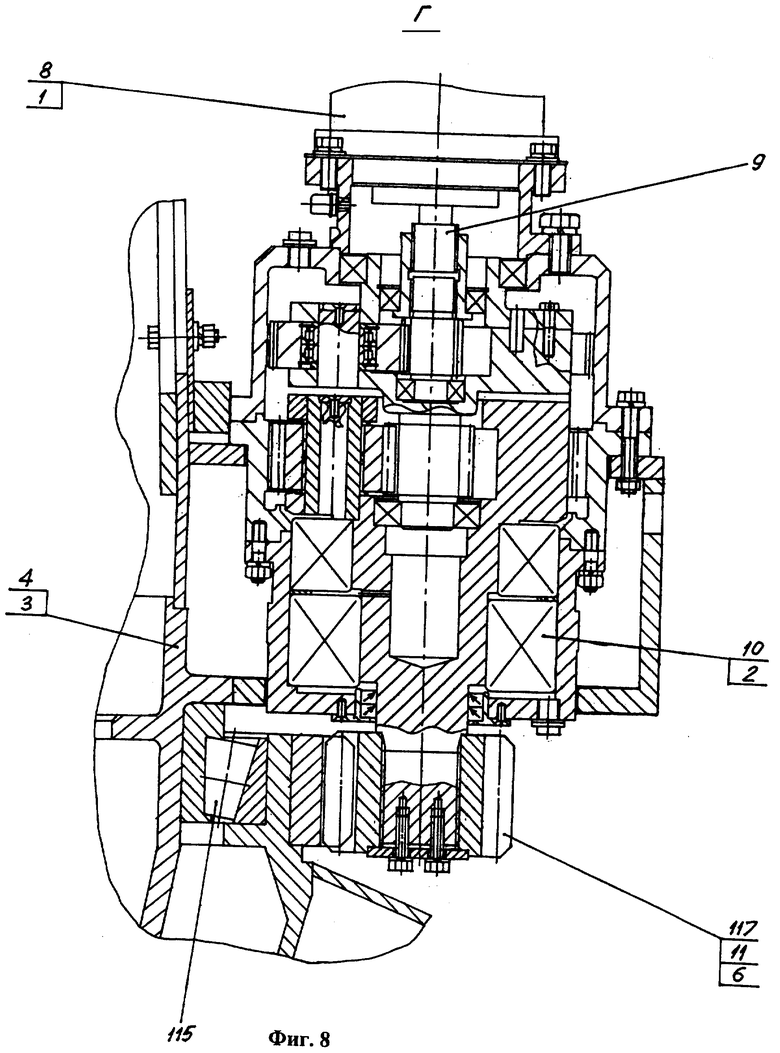

На фиг 8 - Выносной элемент Г (см. фиг.7) с изображением механизма поворота стойки опорно-поворотного устройства;

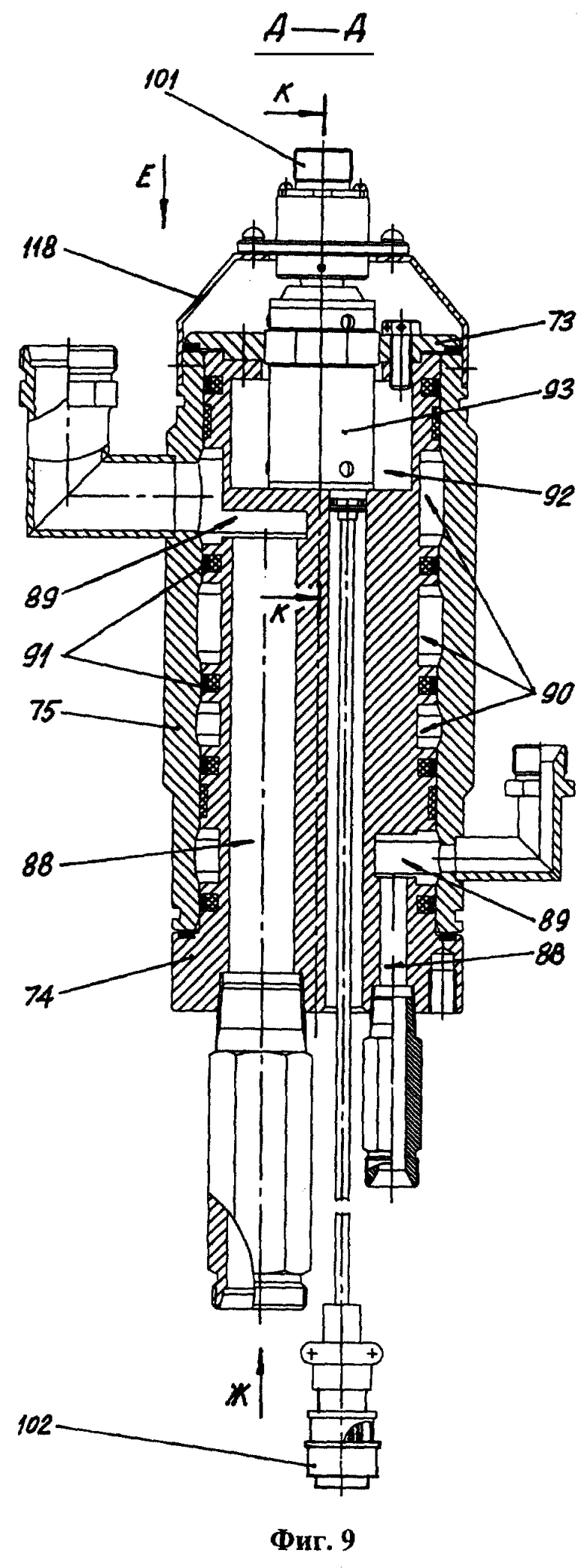

На фиг.9 - Продольный разрез Д-Д (см. фиг.7) многоканального электрогидравлического коммуникационного соединителя гидравлических магистралей и кабелей заявляемого гидропривода (подстыковываемые к соединителю гидравлические магистрали и кабели условно не показаны);

На фиг.10 - Вид Е (см. фиг.9) сверху на многоканальный электрогидравлический коммуникационный соединитель;

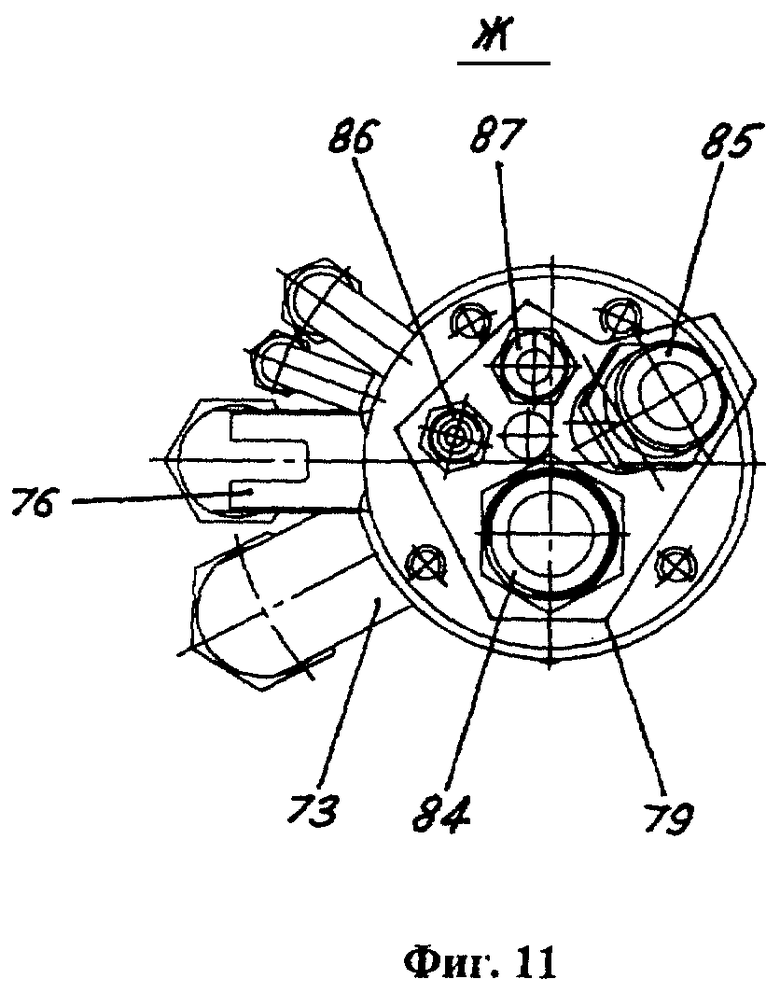

На фиг.11 - Вид Ж (см. фиг.9) снизу на многоканальный электрогидравлический коммуникационный соединитель;

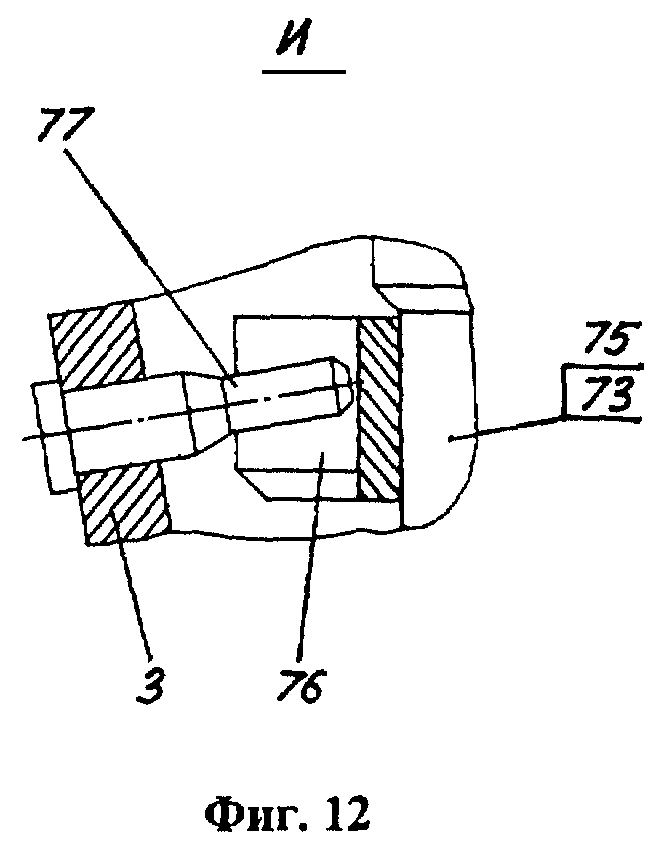

На фиг.12 - Выносной элемент И (см. фиг.7) с изображением кинематически сцепленного водила стойки опорно-поворотного устройства с поводком гильзы многоканального электрогидравлического коммуникационного соединителя заявляемого гидропривода;

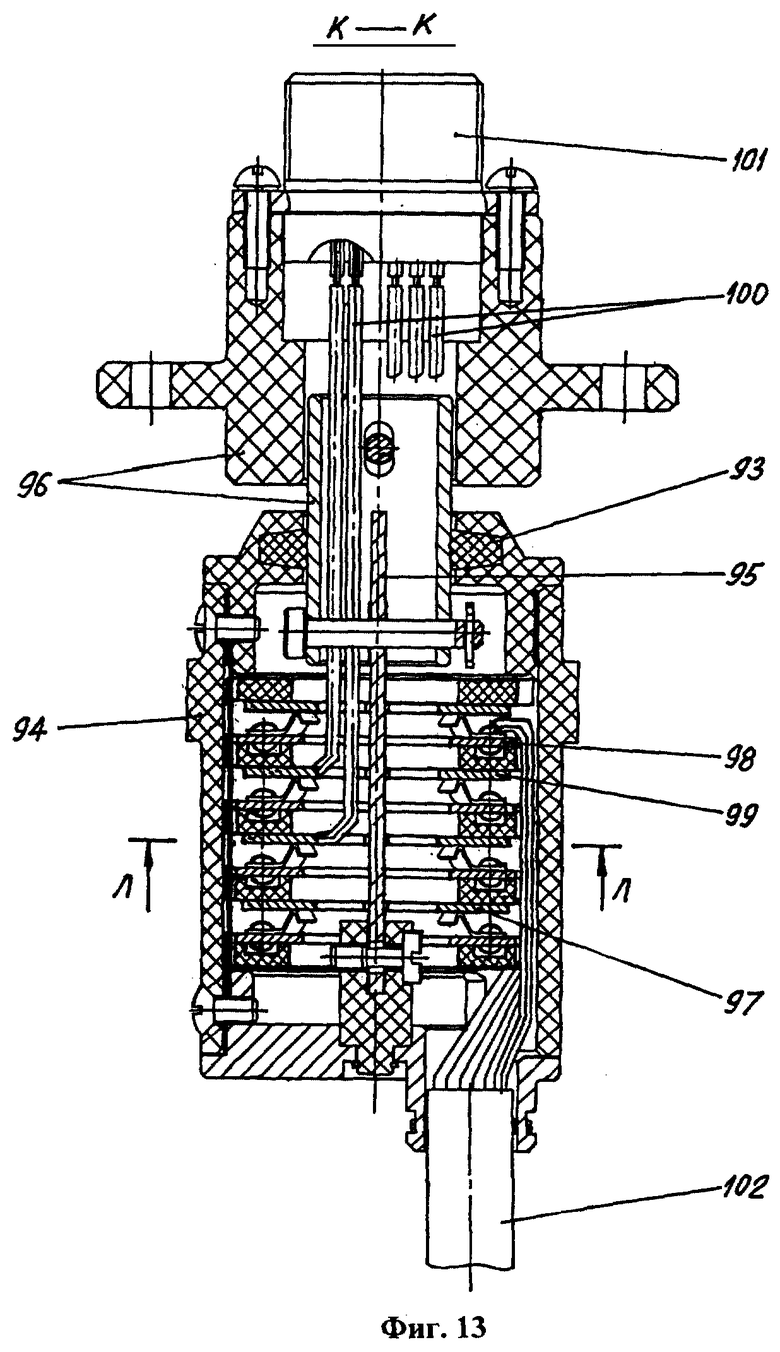

На фиг.13 - Продольный разрез К-К (см. фиг.9) встроенного в многоканальный электрогидравлический коммуникационный соединитель заявляемого гидропривода многоканального токоизолированного поворотного скользящего токосъемника;

На фиг.14 - Поперечный разрез Л-Л (см. фиг.13) многоканального токоизолированного поворотного скользящего токосъемника;

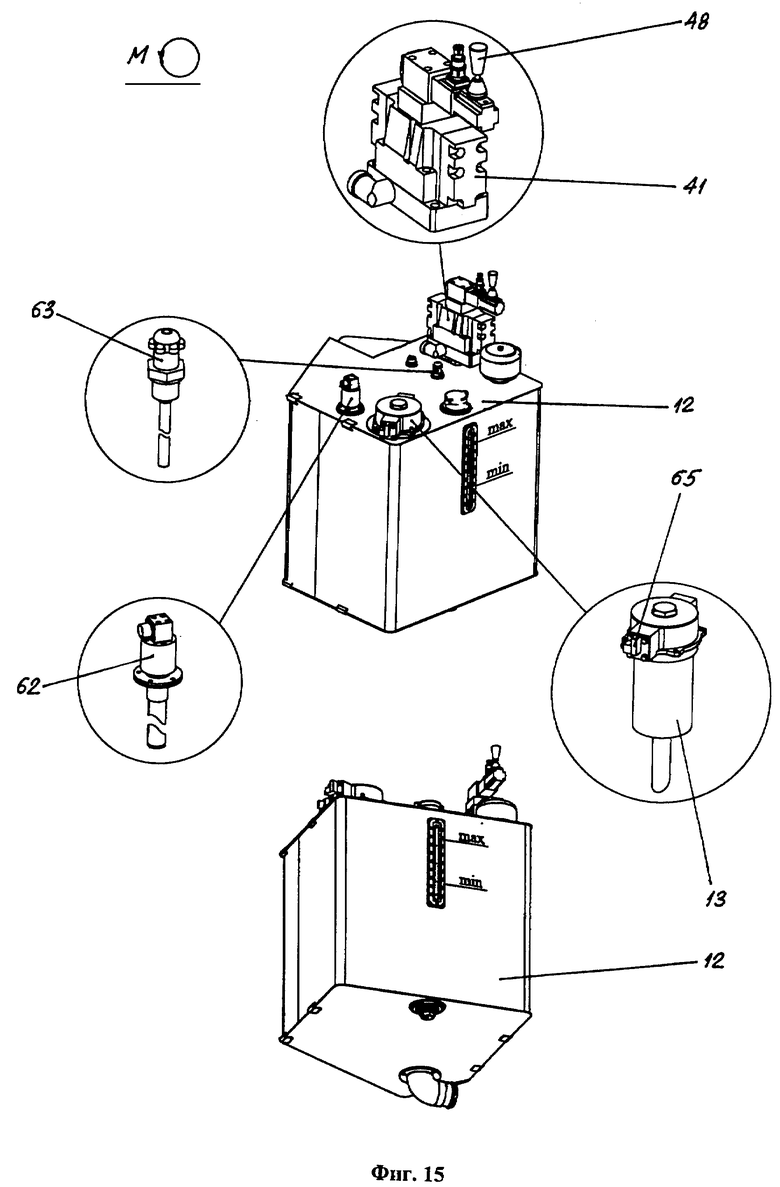

На фиг.15 - Вид М (см. фиг.4) сбоку в аксонометрической проекции на бак заявляемого гидропривода (в верхнем и нижнем ракурсах с соответствующими выносными элементами);

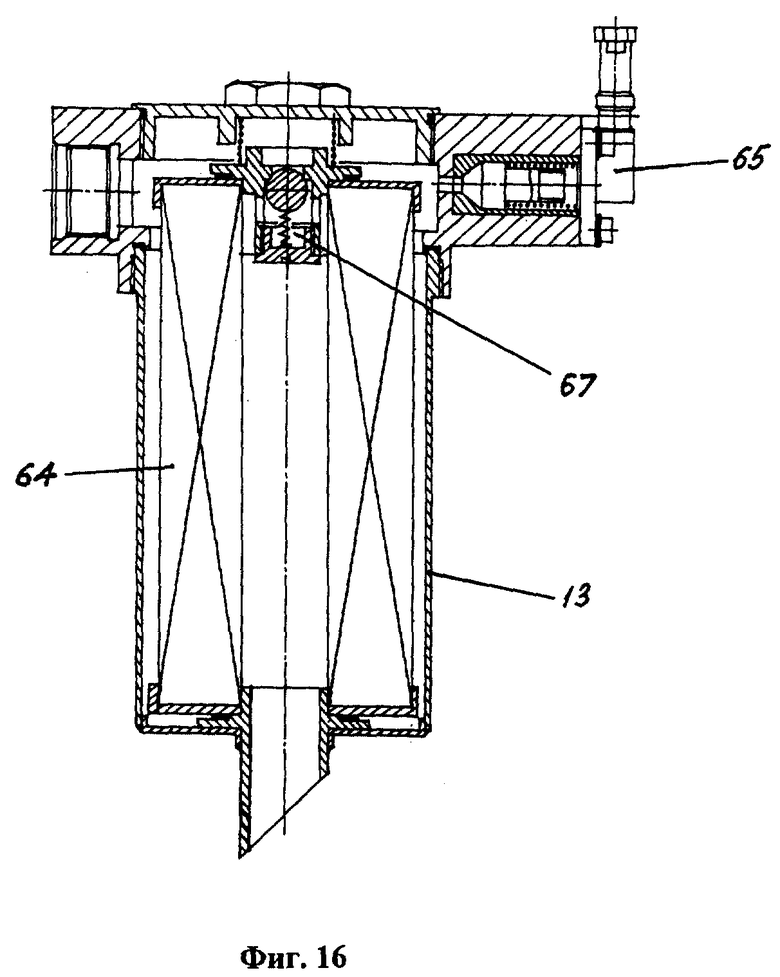

На фиг.16 - Общий вид сливного фильтра заявляемого гидропривода;

На фиг.17 - Общий вид напорного фильтра заявляемого гидропривода;

На фиг.18 - Вид Н (см. фиг.17) сверху на напорный фильтр;

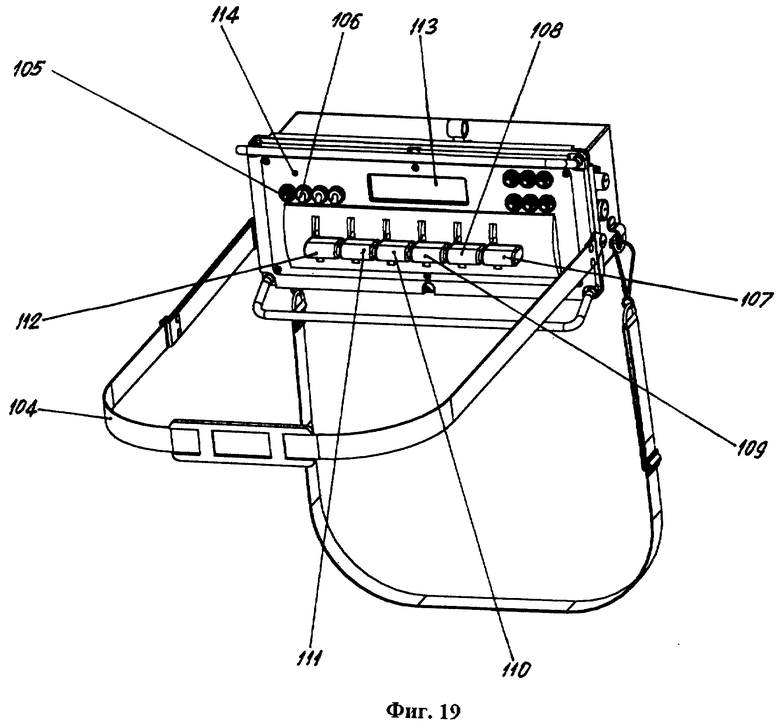

На фиг.19 - Общий вид в аксонометрической проекции дистанционного пульта управления;

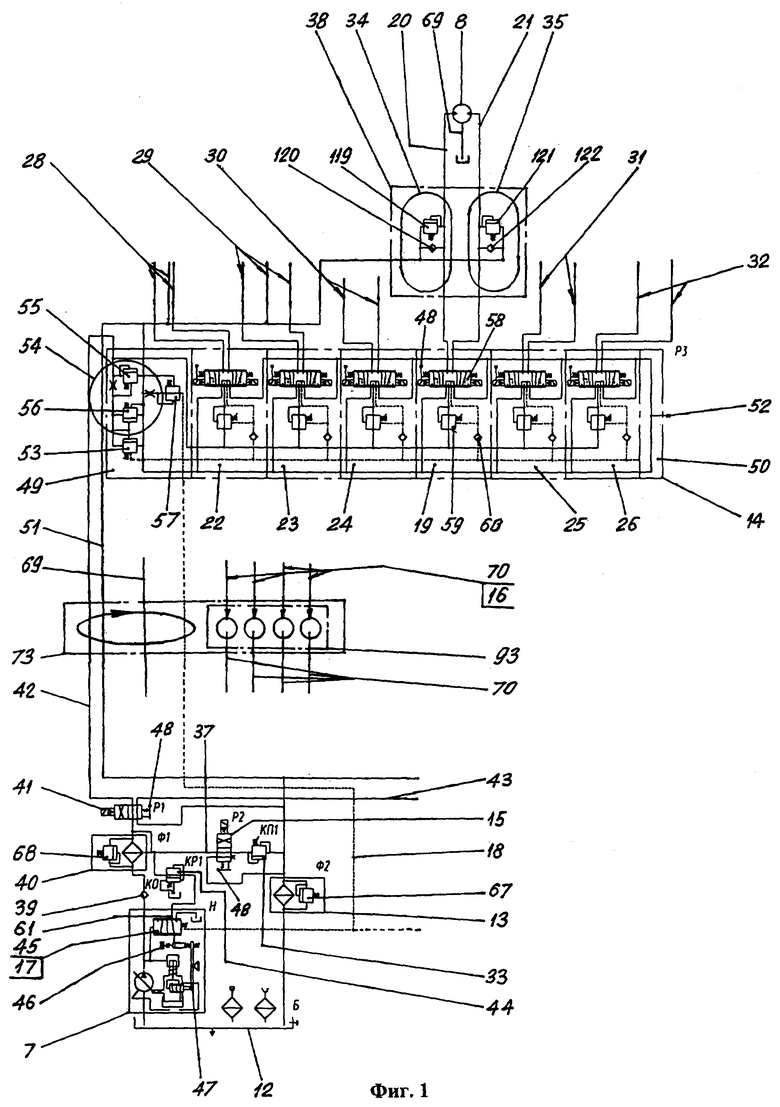

На фиг.20 - Графическая зависимость скорости вращения выходного вала гидромотора для приведения механизма поворота стойки опорно-поворотного устройства в действие от перемещения золотника гидравлического распределителя традиционного исполнения с прямым управлением (n - скорость вращения выходного вала гидромотора, об/мин; Хз - перемещение золотника, мм; M1,2 -моменты нагрузки, M2>M1);

На фиг.21 - Графическая зависимость скорости вращения выходного вала гидромотора механизма поворота стойки опорно-поворотного устройства от перемещения управляющей клавиши дистанционного пульта управления заявляемым гидроприводом (n - скорость вращения выходного вала гидромотора, об/мин; Хр - перемещение клавиши, мм; 1 - характер изменения указанной зависимости, обусловленный особенностями схемного исполнения электроники системы управления; 2 - один из возможных вариантов изменения указанной зависимости при соответствующем программировании электроники системы управления);

Заявляемый гидропривод 1 механизма поворота 2 стойки 3 опорно-поворотного устройства 4 краноманипуляторной установки 5, выполненного на основе зубчатой передачи 6, содержит аксиально-поршневой насос 7, гидромотор 8 для приведения указанного механизма в действие, выходной вал 9 которого через редуктор 10 кинематически сочленен с ведущей шестерней 11 указанной передачи, бак 12 со сливным фильтром 13 очистки рабочей жидкости, управляющий гидромотором основной распределитель 14 с электрогидравлическим пропорциональным управлением золотникового типа, установленный на выходе аксиально-поршневого насоса и сообщенный с ним и баком дополнительный двухпозиционный электрогидравлический распределитель 15, регулирующую и защитно-предохранительную аппаратуру, систему управления 16, гидравлические соединительные магистрали и кабели.

Служащий в качестве источника питания гидромотора 8 рабочей жидкостью аксиально-поршневой насос 7 гидропривода 1 выполнен регулируемым, с возможностью бесступенчатого изменения мощности, и снабжен чувствительным к нагрузке блоком 17 поддержания постоянного перепада давления в управляющей магистрали 18.

Привод насоса 7 осуществляется от двигателя транспортного средства, на котором монтируется краноманипуляторная установка 5, через коробку отбора мощности или от специального приводного вала (при ее стационарном размещении).

Основной распределитель 14 гидропривода 1 сообщен с гидромотором 8 и располагается рядом с ним на стойке 3. Выполнен он секционным и чувствительным к нагрузке. Одна из рабочих секций 19 основного распределителя 14 сообщена посредством соответствующих гидравлических магистралей 20, 21 напрямую с гидромотором, а остальные 22-26 предназначены для управления исполнительными механизмами (поз. на черт. не показаны) грузоподъемной стрелы 27 и подвешиваемых на ней гидрофицированных рабочих органов (поз. на черт. не показаны) краноманипуляторной установки 5.

Для подачи рабочей жидкости к указанным исполнительным механизмам в конструкции резервных рабочих секций 22-26 основного распределителя 14 предусмотрены соответствующие отводы 28-32.

Секционность исполнения основного распределителя чрезвычайно выгодна как с позиций его изготовления, так и сервисного обслуживания. Указанная особенность позволяет без особых затруднений реализовать, практически, любую модификацию его по количеству содержащихся в нем рабочих секций. При поломке любой из секций она легко может быть заменена новой.

Чувствительность основного распределителя к нагрузке является особым потребительским качеством, отличающим его от распределительной аппаратуры обычного исполнения.

Благодаря этому свойству он может обеспечивать независимую параллельную работу различных исполнительных механизмов (до четырех каналов).

Входящие в состав защитно-предохранительной аппаратуры заявляемого гидропривода 1 предохранительный и два дополнительно введенных в нее обратно-предохранительных клапана 33-35 размещены соответственно на основании 36 и стойке 3 опорно-поворотного устройства 4, причем первый из них установлен в соединенной с выходом аксиально-поршневого насоса 7 напорной магистрали 37, настроен на максимальную величину давления в ней при работе гидропривода в обычном режиме и сообщен с баком 12 через его сливной фильтр 13, а последние сгруппированы в располагаемый рядом с основным распределителем 14 отдельный блок 38 секционного исполнения, встроенный в подводящие магистрали питания гидромотора 8 за указанным распределителем. Точно такие же блоки обратно-предохранительных клапанов секционного исполнения устанавливаются и на выходе других рабочих секций 24-26 основного распределителя 14, управляющих исполнительными механизмами грузоподъемной стрелы 27 краноманипуляторной установки 5 и подвешиваемых на ней гидрофицированных рабочих органов.

Данное техническое решение позволяет использовать для формирования заявляемого гидропривода серийно производимую специализированными предприятиями, а значит и достаточно хорошо отработанную и надежную функционирующую защитно-предохранительную аппаратуру и на этой основе, в отличие от прототипа, существенно упростить конструкцию основного распределителя и улучшить качественные показатели указанного гидропривода.

Дополнительный двухпозиционный электрогидравлический распределитель 15 выполнен дискретным, по роду работы, с электромагнитным приводом (поз. на черт. не указана) и встроен в напорную магистраль 37 аксиально-поршневого насоса 7 перед предохранительным клапаном 33. Работая в режиме нормально открытого проходного крана, он может, при необходимости, перекрывать указанную магистраль по соответствующей электрической команде, подаваемой системой управления 16 на его электромагнитный привод.

На выходе из аксиально-поршневого насоса 7, помимо дополнительного двухпозиционного распределителя 15, установлены последовательно соединенные между собой обратный клапан 39 с напорным фильтром 40 очистки рабочей жидкости и располагаемый на верхней поверхности бака 12 вспомогательный двухпозиционный электрогидравлический и тоже дискретный по роду работы распределитель 41 с электромагнитным приводом (поз. на черт. не указана). Вспомогательный двухпозиционный электрогидравлический распределитель 41 сообщен соответствующими магистралями 42, 43 с основным распределителем 14 и гидрораспределителем управления исполнительными механизмами аутригеров (поз. на черт. не указаны) опорно-поворотного устройства 4, а также с аксиально-поршневым насосом 7 и баком 12. Функционируя в режиме переключателя, он обеспечивает коммутацию потоков рабочей жидкости с направлением ее от насоса 7 по магистрали 42 к основному распределителю 14, либо по магистрали 43 к гидрораспределителю управления исполнительными механизмами аутригеров опорно-поворотного устройства 4 краноманипуляторной установки 5, одновременная работа которых с гидромотором 8 задействования механизма поворота 2 стойки 3 недопустима по условиям безопасности.

Параллельно им на выходе аксиально-поршневого насоса 7 перед дополнительным и вспомогательным двухпозиционными электрогидравлическими распределителями 15, 41 установлен редукционный клапан 44, сообщенный через двухкромочный золотник 45 чувствительного к нагрузке блока 17 указанного насоса с рабочей полостью привода 46 его регулятора мощности 47.

При отсутствии команды на электромагните пилота (поз. на черт. не указана) вспомогательного двухпозиционного электрогидравлического распределителя 41 золотник его находится в открытом положении и соединяет выход насоса 7 с основным распределителем 14, а слив - с приводом аутригеров. И наоборот, при подаче команды на электромагнит пилота указанного распределителя 41 слив соединяется с основным распределителем 14, а напор - с исполнительными механизмами аутригеров.

При этом конструкция основного распределителя 14 и обоих из указанных распределителей 15, 41 заявляемого гидропривода 1 предусматривает возможность реализации как дистанционного управления с использованием их управляющих электромагнитов, так и прямого посредством перемещения золотников вручную, при помощи соответствующих рукояток 48 рычажного типа.

Компактное пространственное размещение их с обеспечением доступа к ним и удобства обслуживания вокруг стойки опорно-поворотного устройства и прокладкой соответствующих соединительных гидравлических магистралей и кабелей по кратчайшим траекториям отличается высокой степенью рациональности и не портит товарный (внешний) вид краноманипуляторной установки.

Основной распределитель 14 состоит из входной (клапанной) и нескольких вышеупоминавшихся рабочих секций 49 и 19, 22-26, замыкаемых крышкой 50.

Входная секция 49 сообщена с соответствующими магистралями 42, 51 подвода и отвода рабочей жидкости (напорной и сливной).

В замыкающей крышке 50 установлена заглушка 52, закрывающая отверстие, аналогичное сливному отверстию входной секции 49.

Во входную секцию 49, сообщенную с гидромотором 8, встроены клапан разности давлений 53, вход которого соединен с напорной магистралью 42, предохранительный клапан 54 непрямого действия, состоящий из основного и вспомогательного клапанов 55, 56, и настраиваемый на больший перепад давления, чем упомянутый выше предохранительный клапан 33, с возможностью повышения давления в напорной магистрали, примерно, на 15% для необходимого увеличения грузоподъемности краноманипуляторной установки 5, и ограничитель расхода 57 с постоянной настройкой.

Вход ограничителя расхода 57 сообщен посредством управляющей магистрали 18 с чувствительным к нагрузке блоком 17 аксиально-поршневого насоса 7, выход - со сливной магистралью 51, а надклапанная полость - с надклапанной полостью клапана разности давлений 53.

Каждая из рабочих секций 19 основного распределителя 14 представляет собой трехпозиционный распределитель золотникового типа. При этом все они, рабочая секция 19 управления гидромотором 8 и каждая из других рабочих секций 22-26, содержат запорно-регулирующий золотник 58, соответствующий редукционный клапан 59, сообщенный входом с напорной и через обратный клапан 60 управляющей магистралями 42 и 18.

При подаче управляющего сигнала на соответствующий электромагнит рабочей секции 49 якорь электромагнита перемещает ее управляемый клапан (поз. его на черт. не указана). При этом управляющее давление перемещает золотник 58 в рабочее положение, соединяя напорную магистраль 42 с одной из магистралей питания 20 гидромотора 8.

Настройка необходимого перепада давления на главном золотнике 58 осуществляется регулировочным винтом редукционного клапана 59 рабочей секции.

Как отмечалось уже выше, вход редукционного клапана 59 связан с напорной магистралью 42, а выход - с центральной расточкой отверстия под главный золотник 58 в корпусе рабочей секции. Ближайшие к ней расточки связаны с магистралями питания гидромогора 8, последующие - со сливной магистралью, а крайние - друг с другом, с надклапанной полостью редукционного клапана 59 и с магистралью управления 18 через обратный клапан 60.

Объединение сливных магистралей, проходящих через рабочие секции 19, 22-26, основного распределителя 14, осуществляется во входной секции 49 и замыкающей крышке 50.

При этом установленный в соединенной с выходом аксиально-поршневого насоса 7 напорной магистрали 42 предохранительный клапан 33 (КП1) и расположенный во входной секции 49 основного распределителя 14 предохранительный клапан 54, настроенные упомянутым выше образом, дополнительный двухпозиционный электрогидравлический распределитель 15 и система управления 16, для подачи на электромагнитный привод указанного распределителя соответствующего управляющего сигнала, а также программируемого изменения уровня управляющих электрических сигналов, подаваемых на электромагниты рабочих секций 19, 22-26 основного распределителя 14, образуют систему форсирования работы заявляемого гидропривода.

Такая схемнокомпоновочная и конструктивная перестройка заявляемого гидропривода обусловлена необходимостью придания ему сугубо специфичного нового качества, а именно - способности форсирования, при необходимости, его работы. Указанное решение позволяет существенно расширить соответствующие технические возможности машины, что имеет исключительное значение в различного рода экстремальных ситуациях.

Регулируемый аксиально-поршневой насос 7 имеет достаточно широкий диапазон изменения рабочего объема, в пределах от 0 до максимума (107 см3). Изменение рабочего объема насоса 7 происходит как в сторону увеличения, так и в сторону его уменьшения. Изменение рабочего объема вызывает соответствующее изменение подачи рабочей жидкости и потребляемого (приводного) момента. При этом момент, потребляемый насосом, зависит не только от его рабочего объема, но и от перепада давления на нем. Давление на выходе из насоса 7 определяется нагрузкой на гидромоторе 8 и ограничивается обратно-предохранительным клапаном 34 гидропривода 1.

Подача рабочей жидкости определяется настройкой редукционного клапана 59 и перемещением золотника 58 рабочей секции 19, а также соответствующими утечками и потреблением ее на управление.

Регулирование рабочего объема осуществляется соответствующим наклоном блока цилиндров насоса 7 относительно оси его вала.

Регулятор мощности 47 насоса 7 автоматически поддерживает потребляемую мощность (крутящий момент), снимаемую с приводного вала, например, коробки отбора мощности двигателя шасси, на котором устанавливается краноманипуляторная установка 5, при изменении давления в гидросистеме заявляемого гидропривода 1 посредством соответствующего изменения угла наклона блока цилиндров.

Чувствительный к нагрузке блок 17 насоса 7 обеспечивает постоянный перепад давления порядка, 20 кгс/см, между выходом насоса и напорной полостью соответствующего наиболее нагруженного исполнительного механизма. При этом на напорной кромке золотника 58 при помощи редукционного клапана 59 рабочей секции основного распределительного блока 14 поддерживается постоянный перепад давления, порядка 8 кгс/см.

Регулятор мощности 47 может быть перестроен с помощью не входящего в состав насоса 7 редукционного клапана 44 заявляемого гидропривода 1 путем изменения управляющего давления, подаваемого от него по соответствующей магистрали 61 на чувствительный к нагрузке блок 17 указанного насоса.

Как отмечалось уже выше, в заявляемом гидроприводе 1 указанный редукционный клапан 44, а через него и чувствительный к нагрузке блок 17 аксиально-поршневого насоса 7 запитывается непосредственно от данного насоса. Данная особенность схемного исполнения позволяет упростить заявляемый гидропривод и соответственно снизить на этой основе его стоимость по сравнению с известными зарубежными чувствительными к нагрузке гидросистемами, в которых для запитки таких клапанов используются сравнительно дорогие специальные дополнительные насосы (см. например, статью В.И.Дорощенко, А.А.Гинзбурга, ГСКТБ ГА, г. Гомель, опубликованную на стр. 34-38 журнала “Строительные и дорожные машины”, №5 за 1998 год).

На регулятор мощности 47 подается управляющее давление, порядка (6-60) кгс/см2. При этом большему давлению управления соответствует и большая снимаемая с вала насоса мощность.

При работе регулятора мощности 47 чувствительный к нагрузке блок 17 насоса 7 не работает. До работы регулятора мощности 47 указанный блок 17 насоса 7 поддерживает на его выходе давление, равное (18-20) кгс/см2 + Рнmах, где Рнmах - давление в максимально нагруженной напорной полости гидромотора 8 (или другого исполнительного механизма краноманипуляторной установки).

При этом, как отмечалось выше, расход рабочей жидкости определяется, в основном, настройкой редукционного клапана 59 и перемещением золотника 58 рабочей секции, а также соответствующими утечками и потреблением ее на управление. Если же одновременно работает несколько секций основного распределителя, то соответствующие расходы складываются (только до включения регулятора мощности насоса).

При включении регулятора мощности и увеличении давления на выходе насоса 7 его расход изменяется так, чтобы обеспечить снятие с приводного вала (коробки отбора мощности) настроенной (заданной) величины мощности.

Бак 12 заявляемого гидропривода 1 снабжен встроенными в него электронными датчиками уровня и температуры 62, 63 рабочей жидкости, а в сливном и напорном фильтрах 13, 40 ее очистки со сменными фильтроэлементами 64 установлены индикаторы 65, 66 их засоренности электронного типа и соответствующие предохранительно-перепускные клапаны 67, 68.

Наличие таких датчиков 62, 63 существенно упрощает процедуру контроля соответствующих параметров рабочей жидкости. При соответствующей загрязненности фильтроэлементов, а также эксплуатации краноманипуляторной установки на режимах, отличающихся от номинальных (повышенные расход и вязкость рабочей жидкости при пуске) перепады давления на фильтроэлементах значительно увеличиваются, что может привести к их повреждению. Наличие в конструкции фильтров соответствующим образом настроенных предохранительно-перепускных клапанов 67, 68 позволяют избежать этого.

Необходимость замены фильтроэлементов 64 своевременно определяется оператором по соответствующим сигналам вышеуказанных электронных индикаторов 65, 66.

Стационарно закрепляемые на основании 36 опорно-поворотного устройства 4 части гидравлических соединительных магистралей 18, 42, 51, 69 и кабелей 70 задействования управляющих электромагнитов основного распределителя 14 и располагаемого на стойке 3 и стреле 27 электрооборудования 71 краноманипуляторной установки 5 сопряжены с размещаемыми на стойке и перемещающимися совместно с ней в окружном направлении их соответствующими ответными частями при помощи установленного во внутренней полости 72 стойки 3 съемного многоканального электрогидравлического коммуникационного соединителя 73 поворотного типа.

Указанный соединитель 73 выполнен в виде жестко закрепляемого на основании 36 опорно-поворотного устройства 4 в районе нижнего среза стойки 3 цилиндрического сердечника 74 и кинематически сопряженной с ним по наружному диаметру, с возможностью относительного поворота, и зафиксированной в осевом направлении гильзы 75 с поводком 76, взаимодействующим с водилом 77 стойки, снабженных двумя гидравлическими коллекторами 78, 79, один из которых сформирован на нижнем торце цилиндрического сердечника, а другой - на внешней боковой поверхности гильзы, с блоками резьбовых присоединительных штуцеров 80-83 и 84-87, сообщенных между собой напроход при помощи соответствующих осевых и радиальных каналов 88, 89 и разнесенных по высоте кольцевых проточек 90 в телах сердечника и гильзы, герметизированных посредством соответствующих уплотнителей 91, и встроенного в сформированную в верхней части сердечника и герметично отделенную от гидравлических каналов полость 92, многоканального токоизолированного поворотного скользящего токосъемника 93 для передачи соответствующих электрических сигналов с основания 36 на стойку 3 и обратно, выполненного в виде сочлененного с сердечником, с исключением относительного проворота в окружном направлении, полого корпуса 94, внутри которого размещены установленный на подшипниковых опорах скольжения плоский центральный вал 95 с выходным хвостовиком 96, скрепленным с верхней частью гильзы, и токосъемный модуль 97, состоящий из двух групп, чередующихся по высоте и кинематически соединенных с указанным корпусом и центральным валом, с возможностью перемещения в осевом направлении, и взаимодействующих между собой плоских кольцевых неповоротных и поворотных электроконтактов 98, 99 поджимного типа, соединенных посредством проводов 100 с внешними электрическими присоединителями 101, 102 для под стыковки к ним соответствующих кабелей 70.

Система управления 16 заявляемым гидроприводом 1 имеет в своем составе приемно-командную аппаратуру, управляющие органы рычажного типа в виде размещаемых на опорно-поворотном устройстве 4 электронных модулей 103 и дистанционного пульта 104 управления, выполненных на микропроцессорной основе.

Дистанционный управляющий пульт 104 указанной системы 16 снабжен двухпозиционной кнопкой 105 переключения режимов работы краноманипуляторной установки 5 и переключателем 106 задействования системы форсирования работы гидропривода 1, клавишами 107-112 управления гидромотором 8 механизма поворота 2 стойки 3 и исполнительными механизмами стрелы и подвешиваемых на ней гидрофицированных рабочих органов. В дистанционный пульт 104 управления встроен располагаемый над клавишами 107-112 жидкостно-кристаллический дисплей 113 для визуальной информации о температуре окружающей среды и рабочей жидкости в баке, текущем режиме работы, отработанных моточасах, степени засоренности фильтров очистки рабочей жидкости с указанием засоренного фильтра и падении уровня жидкости в баке.

Помимо этого он имеет световой сигнальный индикатор 114 красного цвета и зуммер (поз. на черт. не указана) для подачи звуковых сигналов для привлечения, в необходимых случаях, внимания оператора.

Помимо указанных в конструкции дистанционного пульта имеются и ряд дополнительных (резервных) кнопок и переключателей (поз. их на черт. не указаны), позволяющих соответствующим образом оптимизировать, при необходимости, систему управления заявляемьм гидроприводом.

Как отмечалось выше, в заявляемом гидроприводе 1 реализовано электрическое высокоточное пропорциональное управление работой основного распределителя 14, совмещенное с механическим управлением.

При электрическом пропорциональном управлении положение главного золотника 58 в каждой из рабочих секций 19, 22-26 указанного распределителя 14 изменяется таким образом, чтобы оно соответствовало задаваемому командному сигналу, формируемому системой управления 16.

Задаваемый командный сигнал преобразуется в соответствующее гидравлическое давление рабочей жидкости, которое и перемещает золотник 58.

В системе управления 16 заявляемого гидропривода 1 для позиционирования золотников 58 рабочих секций 19, 22-26 основного распределителя 14 использован принцип модуляции ширины подаваемого на электромагнитные клапаны указанных секций управляющего импульса. При этом положение золотника 58 фиксируется с высокой степенью разрешения соответствующим датчиком индуктивного типа, выходной сигнал которого регистрируется и сопоставляется с задаваемым управляющим сигналом ее электроникой, которая при рассогласовании указанных сигналов автоматически модулирует его в соответствующий командный ток, приводящий в действие электромагнитные клапаны таким образом, что соответствующее давление рабочей жидкости перемещает главный золотник пропорционально указанному току в нужное положение, после чего дальнейшая модуляция прекращается, и золотник запирается в данной позиции.

Указанные особенности исполнения заявляемого гидропривода обеспечивают высокую точность позиционирования стойки опорно-поворотного устройства и стрелы краноманипуляторной установки с подвешиваемыми на ней рабочими органами, что чрезвычайно важно при проведении соответствующих строительно-монтажных и ряда других работ, а также перемещении особо опасных грузов.

Перемещение в процессе выполнения погрузочно-разгрузочных и других работ располагаемой на стойке 3 стрелы 27 крано-манипуляторной установки 5 в окружном направлении осуществляется посредством соответствующего поворота стойки 3 в подшипниках 115,116 основания 36 опорно-поворотного устройства 4.

Как отмечалось выше, при отсутствии команды на электромагните вспомогательного двухпозиционного электрогидравлического распределителя 41 золотник его находится в открытом положении и соединяет выход насоса 8 с основным распределителем 14, а слив - с исполнительными механизмами аутригеров.

Рабочая жидкость от насоса 8 подается во входную секцию 49 основного распределителя 14 и затем - к золотникам 58 его рабочих секций 19, 22-26.

При отсутствии управляющего сигнала на электромагнитах рабочих секций 19, 22-26 указанного распределителя 14 их золотники 58 находятся в нейтральном (нулевом) положении. Поскольку в этом случае управляющая магистраль 18 соединена со сливной 51 и фактически нет потребления рабочей жидкости гидромотором 8 и другими исполнительными механизмами соответственно давление в надклапанной полости клапана разности давлений 53 близко к нулю (Рmах=Рсл) и насос 7 разгружается по расходу, переходя практически на нулевой рабочий объем, потому что золотники рабочих секций находятся в нейтральных (нулевых) положениях. По давлению насос разгружается, примерно, до 20 кгс/см2, т.к. на чувствительный к нагрузке регулятор его подается из управляющей линии давление, близкое к нулю (Рсл).

Клапан разности давлений 53 не участвует в разгрузке насоса. Давление на входе клапанов разности давлений 59 рабочих секций также составляет порядка 20 кгс/см2. Необходимое для дистанционного управления золотниками 58 рабочих секций основного распределителя 14 давление формируется специальными управляющими редукционными клапанами с пропорциональными магнитами, имеющимися в составе каждой из указанных секций (поз. их на черт. не приведены). По абсолютной величине управляющее давление не превышает 10 кгс/см и является минимально необходимым для указанного перемещения золотников.

Разгрузка заявляемого гидропривода 1 от давления при остановке гидромотора 8 (и других исполнительных механизмов) путем соединения гидравлических линий управления при нейтральном положении всех золотников 58 основного распределителя 14 со сливом позволяет значительно улучшить его энергетические характеристики и существенно упростить задачу формирования управляющего давления, необходимого для дистанционного перемещения указанных золотников из нейтрального (разгруженного) положения в рабочее.

Подача управляющего сигнала на необходимый электромагнит рабочей секции 19 основного распределителя 14 управления гидромотором 8 осуществляется посредством соответствующего перемещения предусмотренной для этого в дистанционном пульте 104 клавиши 107. При наличии управляющего сигнала золотник 58 указанной секции 19 переводится из положения равновесия в рабочее положение. При этом через открывшееся напорное окно (дросселирующую щель - поз. на черт. не приведена)) рабочая жидкость напрямую поступает в соответствующую напорную полость гидромотора 8 механизма поворота 2 стойки 3.

Под действием поступающей в рабочую полость гидромотора 8 жидкости его блок-цилиндров, а следовательно, и кинематически связанный с ним выходной вал 9 приходит во вращение, частота которого пропорциональна расходу подаваемой жидкости. От выходного вала 9 гидромотора 8 вращение передается через редуктор 10 планетарного типа на приводную шестерню 11 зубчатой передачи 6 механизма поворота 2 стойки 3.

Поскольку конструктивно гидромотор 8 с редуктором 10 и указанной шестерней 11 жестко скреплены со стойкой 3, а кинематически сцепленное с шестерней зубчатое колесо 117 зубчатой передачи 6 механизма 2 ее поворота неподвижно (скреплено с основанием 36 опорно-поворотного устройства 4), то вращающаяся шестерня 11, обкатываясь по нему, приводит во вращение стойку с закрепленной на ней стрелой 27.

При повороте стойки 3 ее водило 77, кинематически сцепленное с поводком 76 гильзы 75 многоканального электрогидравлического коммуникационного соединителя 73, синхронно поворачивает последнюю и жестко связанный с ней кожухом 118 выходной хвостовик 96 центрального вала 95 скользящего токосъемника 93 вокруг продольной оси.

Одновременно с центральным валом 95 токосъемника 93 вращаются кинематически сцепленные с ним поворотные электроконтакты 99, скользящие по неподвижным электроконтактам 98 токосъемного модуля 97, обеспечивая соответствующее соединение располагаемых на основании 36 и поворотной стойке 3 опорно-поворотного устройства 4 электрических линий (кабелей) 70.

Подвод рабочей жидкости и передача электрических сигналов с основания 36 на поворотную стойку 3 опорно-поворотного устройства 4 и прохождение их в обратном направлении осуществляется по соответствующим коммуникационным каналам токоизолированных друг от друга гидравлической и электрической частей соединителя 73.

Заложенные в конструкцию указанного соединителя технические решения обеспечивают неразрывность потоков рабочей жидкости при протекании ее по гидравлическим трактам и надежную передачу электрических сигналов через скользящий токосъемник. Коммуникационный соединитель такого конструктивного исполнения обладает относительно небольшими габаритами, высоким весовым совершенством, удобством в эксплуатации и позволяет реализовать бесконечный угол поворота стойки.

При вращении гидромотора 8 рабочая жидкость из его противоположной (другой) полости через золотник 58 рабочей секции 19 основного распределителя 14 и сливной фильтр 13 сбрасывается в бак 12.

Регулирование скорости вращения гидромотора 8 осуществляется посредством соответствующего перемещения клавиши 107 дистанционного пульта управления 104 от нулевого (нейтрального) положения до предельного.

При небольшом перемещении клавиши 107 дистанционного пульта управления 104 происходит медленное вращение выходного вала 9 гидромотора 8, а следовательно, и стойки 3 опорно-поворотного устройства 4, и, наоборот, при увеличении перемещения указанной клавиши скорость вращения его соответственно возрастает. При этом указанное изменение скорости прямо пропорционально величине соответствующего отклонения клавиши 107.

Из графической зависимости, приведенной на фиг.21, видно, что для регулирования указанной скорости может быть использовано около 100% всей области перемещения клавиши 107 дистанционного пульта 104 (обеспечивается особенностями схемного исполнения и соответствующим программированием электроники системы управления 16).

Для управления работой гидромотора 8 в данном случае используется чувствительный к нагрузке гидропривод. Для этого, как отмечалось выше, в каждой рабочей секции 19 основного распределителя 14 установлен редукционный клапан 59, который при открытом напорном окне золотника 58 поддерживает на нем определенный перепад давления (порядка 8 кгс/см2). Поэтому расход жидкости через напорное окно золотника 58 зависит только от площади его открытия. В принципе, конструкция редукционного клапана 59 позволяет изменять настройку указанного перепада давлений в диапазоне порядка 2-32 кгс/см2. Такому диапазону давлений соответствует изменение расхода жидкости через напорное окно, а следовательно, и угловой скорости вращения стойки 3 примерно в 4 раза.

А если учесть, что особенности схемного исполнения и соответствующее программирование электроники системы управления 16 позволяют в определенной степени дополнительно изменять коэффициент передачи “клавиша управления дистанционного пульта (командный ток) - перемещение золотника рабочей секции основного распределителя”, а следовательно, и величину угловой скорости, то очевидно, что это способствует значительному расширению технических возможностей заявляемого гидропривода. В связи с этим он без особых затруднений может быть широко использован как для тихоходных, так и для быстродействующих машин.

При закрытом предохранительном клапане 119 обратно-предохранительного клапана 34 весь расход жидкости с выхода напорной щели поступает в напорную полость гидромотора 8. Этому расходу жидкости соответствует определенная скорость вращения его выходного вала 9, а следовательно, и стойки 3.

В основном распределителе 14 редукционные клапаны 59 установлены во всех его рабочих секциях 19, 22-26. Благодаря этому можно реализовать параллельную независимую работу сразу нескольких исполнительных механизмов краноманипуляторной установки 5. В этом случае предохранительный клапан 33 и регулятор мощности 47 насоса 7 должны быть закрыты, т.е. чтобы нагрузки были меньше предельных, а рабочий объем последнего меньше максимального. При одновременном включении нескольких золотников 58 основного распределителя 14 соответствующие секции его работают аналогично. При этом давление от более нагруженного исполнительного механизма запирает обратные клапаны 60 остальных секций и управляет входным давлением так, что входное давление в напорной магистрали превышает его на величину, равную давлению настройки чувствительного к нагрузке регулятора насоса 7 (порядка 20 кгс/см2). Таким образом, входное давление гидросистемы постоянно поддерживается максимально необходимым для работы исполнительного органа привода (адаптация к нагрузке).

Насос 7 автоматически подстраивается под необходимый для основного распределителя 14 расход жидкости. Поэтому при работе гидропривода 1 не происходит сброса избытка жидкости под давлением в бак 12 и ее дополнительного перегрева.

Реализация в заявляемом гидроприводе возможности одновременного совмещения нескольких операций с адаптацией его к нагрузке при достаточно низком уровне энергетических потерь чрезвычайно важна как для производителей грузоподъемного оборудования данного типа, так и для потребителей, особенно в условиях значительного повышения требований к машинам и обострения конкуренции на рынке.

Останавливают стойку 3 выключением гидромотора 8 ее механизма поворота 2. Останов стойки 3 осуществляют посредством “отпускания” клавиши 107 дистанционного пульта управления 104. При этом она автоматически возвращается в нейтральное положение, с электромагнита пилота основного распределителя 14 снимается управляющий сигнал, и золотник 58 рабочей секции 19 возвращается в исходное (равновесное) положение, полностью перекрывая напорное окно (дросселирующую щель) питания гидромотора 8 рабочей жидкостью.

При разгоне, а также резком торможении стойки 3 опорно-поворотного устройства 4, например при встрече стрелы 27 с препятствием, давление рабочей жидкости в рабочей полости гидромотора 8 может превысить предельную величину настройки предохранительного клапана 119 обратно-предохранительного клапана 34. При срабатывании указанного предохранительного клапана 119 часть рабочей жидкости сливается через него и сливной фильтр 13 в бак 12. При этом скорость вращения вала 9 гидромотора 8 соответственно уменьшается и может упасть вплоть до нуля. Предохранительный клапан 119 обратно-предохранительного клапана 34 обеспечивает защиту механизма поворота 2 стойки 3 от сверхдопустимых перегрузок, которые могут реализоваться в таких случаях, как при открытом, так и при закрытом золотнике 58 посредством соответствующего перепускания рабочей жидкости через гидравлический тракт указанного клапана из полости высокого в полость низкого давления. Соответствующая подпитка гидромотора 8 при этом обеспечивается обратным клапаном 120 обратно-предохранительного клапана 34.

Предельная настройка предохранительного клапана 119 вторичного обратно-предохранительного клапана 34 в основном определяется допускаемой величиной перегрузки, действующей на механизм поворота 2 стойки 3 и ресурсом его работы. При такой настройке обеспечивается минимально необходимое время разгона и торможения стойки 3, исходя из практической целесообразности и сохранения целостности механизма поворота 2 стойки.

При фиксированной настройке предохранительного клапана 119 обратно-предохранительного клапана 34 плавность работы при пуске и торможении стойки 3 зависит от момента инерции вращающихся при этом частей (стрелы 27 с грузом и самой стойки) и скорости перемещения клавиши 107 дистанционного пульта управления 104. Чем больше момент инерции, тем меньше угловое ускорение стойки 3, и тем более плавно происходят ее разгон или торможение.

Электроника системы управления 16 в определенной степени может ограничить скорость перемещения золотника 58 независимо от скорости перемещения клавиши 107 дистанционного пульта управления 104, что очень важно при резком (случайном) ее отпускании. При этом время перемещения указанного золотника 58 из равновесного (нулевого) положения в предельное рабочее может достигать порядка 2-5 секунд. Необходимый закон изменения управляющего сигнала обеспечивается особенностями схемного исполнения и соответствующим программированием системы управления 16.

Управление необходимым вращением стойки 3 осуществляется посредством соответствующего изменения направления вращения выходного вала 9 гидромотора 8 при помощи клавиши 107 дистанционного пульта управления 104.

Для смены направления вращения стойки 3 необходимо переместить клавишу 107 дистанционного пульта управления 104 в противоположную сторону после ее останова. Работа заявляемого гидропривода 1 в данном случае аналогична вышерассмотренной. При этом защита механизма поворота 2 стойки 3 от перегрузок и подпитка гидромотора 8 обеспечиваются уже соответственно предохранительным и обратным клапанами 121 и 122 другого обратно-предохранительного клапана 35.

Задействование системы форсирования работы заявляемого гидропривода 1 осуществляется при помощи соответствующего переключателя 106, имеющегося в дистанционном пульте управления 104.

При работе в обычном режиме управляющая команда (напряжение) на электромагнит пилота дополнительного двухпозиционного электрогидравлического распределителя 15 указанной системы не подается. При этом давление на выходе из насоса 7 ограничивается предохранительным клапаном 33, настроенным на перепад давления, порядка Δ р0≅285 кгс/см2.

Для форсирования работы заявляемого гидропривода 1 вышеуказанный переключатель 106 дистанционного 1 пульта управления 104 переводят в позицию “включено”. При этом на электромагнит пилота дополнительного двухпозиционного электрогидравлического распределителя 15 поступает соответствующая управляющая команда (напряжение). При срабатывании электромагнита золотник указанного распределителя 15 разобщает выход работающего аксиально-поршневого насоса 7 с предохранительным клапаном 33. В результате функция ограничения давления жидкости в напорной магистрали переходит к предохранительному клапану 54 входной секции 49 основного распределителя 14, настроенному на несколько больший перепад давления (порядка Δ р0≅320 кгс/см2) и давление рабочей жидкости в напорной магистрали соответственно повышается примерно на 15% (до величины настройки указанного клапана), обеспечивая необходимое увеличение крутящего момента гидромотора 8, а при задействовании соответствующих рабочих секций 22-26 основного распределителя 14 - и грузоподъемности краноманипуляторной установки 5.

Одновременно электроникой системы управления 16 программно снижаются уровни формируемых ею управляющих электрических сигналов, подаваемых на электромагниты рабочих секций 19, 22-26 основного распределителя 14, что позволяет уменьшить, примерно в таком же соотношении, соответствующие расходы жидкости на выходе из указанных секций, а следовательно, и реализовать необходимое, с позиций безопасности, замедление скорости вращения выходного вала 9 гидромотора 8 и кинематически связанной с ним через приводимый в действие механизм 2 стойки 3, а также перемещений стрелы краноманипуляторной установки 5 с подвешенным на ней грузом повышенной, по сравнению с обычной, массы, в случае манипулирования ею. При этом моменты пуска и торможения стойки 3 при форсировании работы заявляемого гидропривода практически не изменяются, т.к. определяются настройкой предохранительных клапанов 119, 121 обратно-предохранительных клапанов 34, 35.

При снятии управляющего электрического сигнала с электромагнита дополнительный двухпозиционный электрогидравлический распределитель 15 автоматически открывается и сообщает выход регулируемого аксиально-поршневого насоса 7 с предохранительным клапаном 33, в результате чего функция ограничения давления жидкости в напорной магистрали вновь возвращается к нему. Под действием давления указанный клапан 33 открывается, обеспечивая посредством сброса части жидкости через себя и сливной фильтр 13 в бак 12 соответствующее падение уровня давления в напорной магистрали до величины, обусловленной его настройкой, после чего он закрывается, а электроника системы управления одновременно с этим вновь программно приводит уровни подаваемых на электромагниты рабочих секций 19, 22-26 основного распределителя 14 к исходным, т.е. соответствующим обычному режиму работы.

В отличие от прототипа форсирование работы заявляемого гидропривода осуществляется не по расходу жидкости, а по ее давлению в напорной магистрали, в результате чего увеличиваются не скорости вращения гидромотора и перемещений стрелы краноманипуляторной установки, а величина его крутящего момента и грузоподъемности последней.

Наличие такой системы в заявляемом гидроприводе позволяет в экстремальных ситуациях кратковременно форсировать в допустимых пределах его мощность (крутящий момент гидромотора и грузоподъемность краноманипуляторной установки). Указанная особенность заявляемого гидропривода чрезвычайно важна при погрузке-разгрузке материалов неупорядоченной структуры и размеров, например металлолома, а также при разборке завалов в местах стихийных бедствий природного или техногенного характера и в ряде других, преимущественно экстремальных, случаев, когда подъем груза более важен (иногда просто жизненно необходим), нежели скорость выполнения операции.

Факт засоренности сменных фильтроэлементов сливного и напорного фильтров 13, 40 в процессе работы заявляемого гидропривода 1 фиксируется на жидкостно-кристаллическом дисплее 113 для визуальной информации, касающейся его работы, с одновременным сопровождением ее, для привлечения внимания оператора, миганием красного светового индикатора 114 и соответствующим звуковым сигналом зуммера дистанционного пульта управления 104.

Аналогичным образом на указанном дисплее 113 фиксируется и информация о температуре рабочей жидкости в баке 12 и ее уровне, а также достижении предельной величины рабочей нагрузки.

Оперативное оповещение оператора об указанных событиях позволяют ему вовремя критически оценить возникшую ситуацию и принять соответствующее решение. Если же этого по какой-либо причине не происходит, то дальнейшая работа гидропривода 1 блокируется системой управления, что позволяет избежать соответствующих негативных последствий, которые при этом могут возникнуть.

При аварийном разрушении во время работы заявляемого гидропривода 1 напорной магистрали для останова стойки необходимо переместить клавишу 107 дистанционного пульта управления 104 в нулевое положение. При этом торможение стойки 3 происходит штатно (вышерассмотренным образом).

При разрушении сливной магистрали торможение стойки 3 происходит только за счет момента сопротивления в подшипниках 115, 116 основания 36 опорно-поворотного устройства 4.

При недостаточной освещенности рабочей зоны оператора автоматически включается местная подсветка дисплея 113 дистанционного пульта управления 104.

Из общедоступной специальной литературы (см., например, журнал “Строительные и дорожные машины”, №10 за 1995 год, стр.18) известно, что работа чувствительных к нагрузке гидросистем может сопровождаться автоколебаниями вследствие относительно замедленной передачи сигнала чувствительной к нагрузке обратной связи. В заявляемом гидроприводе имеется два чувствительных к нагрузке регулятора (один в насосе 7, а другой в основном распределителе 14), благодаря чему указанные автоколебания могут быть снижены до приемлемого уровня, либо полностью исключены.

Общеизвестно (см., например, журнал “Строительные и дорожные машины” №5 за 1998 год, стр.36), что быстродействие клапанных устройств примерно на порядок выше быстродействия объемных машин (насоса). Поэтому в переходных процессах чувствительному к нагрузке блоку 17 насоса 7 будет помогать чувствительный к нагрузке регулятор основного распределителя 14. Для этого только посредством соответствующей регулировки следует экспериментально подобрать необходимую “разбежку” настроек указанных регуляторов.

В случае выхода из строя дистанционного пульта управления 104 для возврата краноманипуляторной установки 5 в исходное (транспортное) положение необходимые перемещения золотников 58 соответствующих рабочих секций 19, 22-26 основного распределителя 14 осуществляются в режиме прямого (ручного) управления при помощи рукояток 48 рычажного типа.

При несанкционированном останове приводного вала (двигателя автомобильного транспортного средства) либо выходе из строя регулируемого аксиально-поршневого насоса для экстренного поворота стойки в необходимом направлении может быть использован аварийный насос с автономным приводом (поз. на черт. не указана), для подключения которого в заявляемом гидроприводе предусмотрены соответствующие присоединители (поз. на черт. не указаны).

Заявляемый гидропривод не сложен в изготовлении и достаточно легко сопрягается с механизмом поворота стойки опорно-поворотного устройства, гидросистемой и электрооборудованием краноманипуляторной установки.

Он обладает высокой эффективностью, надежностью и безопасностью работы. Особенности его схемно-конструктивного исполнения позволяют реализовать чувствительное к нагрузке пропорциональное управление гидромотором, а при задействовании других секций основного распределителя и остальных исполнительных механизмов краноманипуляторной установки, в т.ч. и при изменяющемся нагрузочном моменте.

Заявляемый гидропривод весьма прост и удобен в техническом обслуживании и позволяет кардинальным образом улучшить условия труда оператора. Предпочтительнее многих из известных аналогов и прототипа он и в стоимостном отношении.

Положенные в его основу схемно-конструктивные особенности исполнения позволяют поднять уровень создаваемых отечественных краноманипуляторных установок по их функциональным возможностям, технико-эксплуатационньм характеристикам и экономическим показателям до современного.

В конструкции заявляемого гидропривода использованы широко применяемые в машиностроении отечественные материалы, а также не уступающая зарубежной по своему техническому уровню аппаратурная элементная база, рациональные технические решения и типовые технологии изготовления.

С учетом этого, а также соответствующих требований, предъявляемых ГОСГОР-ТЕХНАДЗОРом к подобного рода продукции, он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на специализированных предприятиях, располагающих необходимым оборудованием, персоналом и соответствующей нормативно-разрешающей базой.

В настоящее время в ЗАО "НК Уралтерминалмаш" полностью разработана соответствующая конструкторская документация, по которой изготовлен полномасштабный действующий опытный образец заявляемого гидропривода для крано-манипуляторной установки "Синегорец-210" тяжелого класса со следующими техническими характеристиками:

- Номинальный расход рабочей жидкости в гидросистеме, л/мин:

мод. 313.3.107.507.39

ТУ 22-1.020-100-95

310.3.56 ТУ 22-1.020-100-95

ТУ 4145-012-07522144-00

ТУ 4145-012-07522144-00

Эффективность заложенных в конструкцию заявляемого гидропривода решений, а также возможность получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в упрощении конструкции и улучшении его технико-эксплуатационных качеств, подтверждены соответствующими расчетами и результатами специальных автономных испытаний указанного опытного образца.

В настоящее время заявляемый гидропривод проходит испытания в составе действующей краноманипуляторной установки "Синегорец-210" большой грузоподъемности.

Решение о серийном производстве заявляемого гидропривода будет принято после завершения указанных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| МНОГОСЕКЦИОННЫЙ ГИДРОПРИВОД КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2007 |

|

RU2352518C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1999 |

|

RU2158220C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 2002 |

|

RU2213042C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2007 |

|

RU2354603C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1997 |

|

RU2131394C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| Объемная гидропередача | 1987 |

|

SU1714220A1 |

Изобретение относится к гидроприводам механизмов поворота стоек опорно-поворотных устройств краноманипуляторных установок и других грузоподъемных машин. Гидропривод содержит аксиально-поршневой насос, гидромотор задействования механизма поворота стойки, бак со сливньм фильтром очистки рабочей жидкости, электрогидравлическую распределительную, регулирующую и защитно-предохранительную аппаратуру и системы управления и форсирования его работы с соответствующими гидравлическими магистралями и кабелями. Насос гидропривода выполнен регулируемым, с возможностью бесступенчатого изменения мощности, и снабжен чувствительным к нагрузке блоком поддержания постоянного перепада давления в управляющей магистрали, а основной распределитель - секционньм и чувствительным к нагрузке. Система управления выполнена комбинированной, с обеспечением возможности как дистанционного, так и прямого управления в ручном режиме. Технический результат заключается в упрощении конструкции и улучшении технико-эксплуатационных качеств и экономических показателей заявляемого гидропривода. 1 з.п. ф-лы, 21 ил.

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1999 |

|

RU2158220C1 |

| Гидропривод механизма поворота стрелового крана | 1978 |

|

SU704889A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2162551C2 |

Авторы

Даты

2005-05-27—Публикация

2002-12-23—Подача