Изобретение относится к определению плотности материалов и может быть использовано для определения плотности лубоволок

нистых материалов в рулонах.

ИзЕестен способ определения плотно- сти материалов по скорости распространения звуковых волн, проходящих через вещество, и сравнению результатов измерения с эталонными значениями. Указанным способом можно определить только среднюю плотность материала, находящегося в зоне прохождения звука, и отсутствует возможность определения плотности материалов в конкретной точке зоны, что важно при неравномерном распределении плотности материала по зоне, например в рулонах из стеблей льняной соломы и льняной тресты, в которых плотность изменяется в направлении от комлевой части рулона к вершинной и по диаметральному сеченяю рулона в направлении от периферии рулона к сердцевине, ,

Наиболее близким техническим решение является способ определения плотности-материала в любой точке рулона,

заключающийся в измерении силы сопротивления внедрению щупа в рулон в плоскости его диаметрального сечения в направлении от периферии к сердцевине рулона, сравнению результатов измерения с эталонными значениями и определению по результатам сравнения плотности материала.

Недостатком этого способа является низкая точность измерения плотности материала в рулоне, которая обусловлена значи- тёльной зависимостью результатов измерения от скорости движения щупа . к Ь- торая изменяется вследствие упругой деформации звеньев привода, буксования электродвигателя, возникающих при резком изменении плотности материала в рулоне из-за неоднородности подбираемой ленты стеблей (толстая, тонкая, пропуск ленты ит.п), изменения сил трения наконечника щупа о стебли по причине изменения влажности стеблей в слоях рулона (верх подбираемой ленты менее влажный, чем низ, или наоборот). Кроме этого, движению щупа препятствуют льняные стебли, обладающиесо

с

х|

ю со со

ГчЭ N1

большой прочностью, которые при воздействии наконечника щупэ разрываются, но в результате возрастающего сопротивления движению щупа (на основе чего основан метод) появляется дополнительная ошибка в .измерении плотности.

Цель изобретения - повышение точности определения.

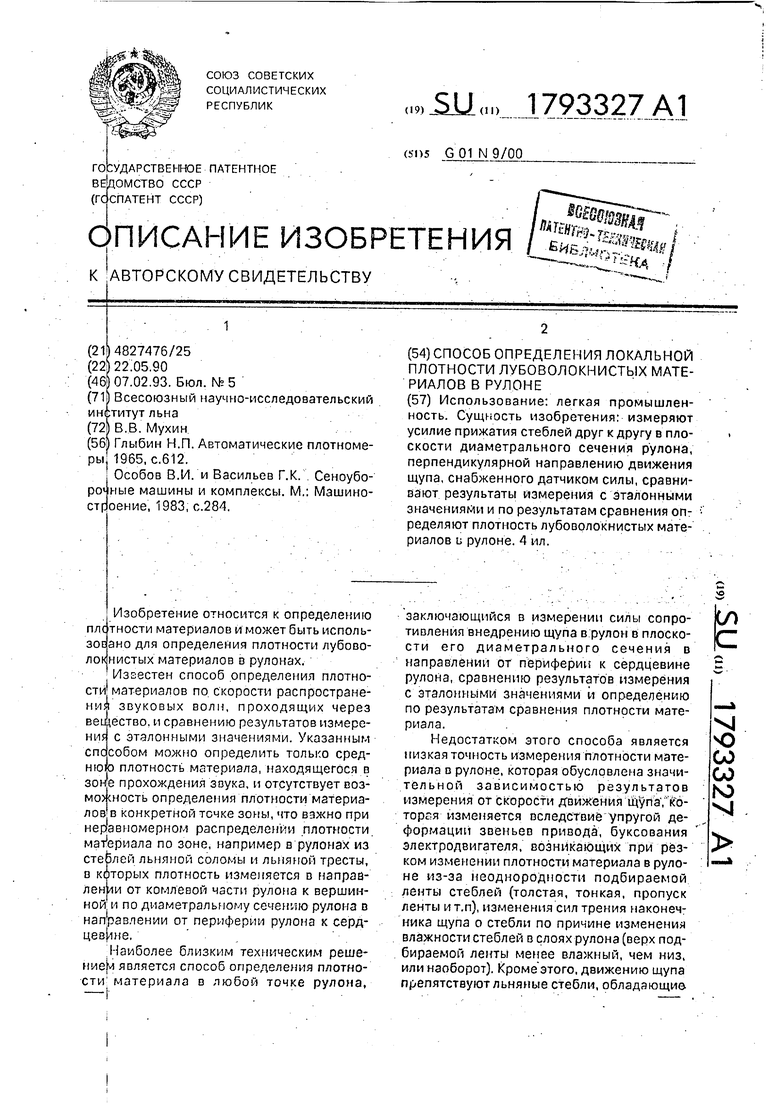

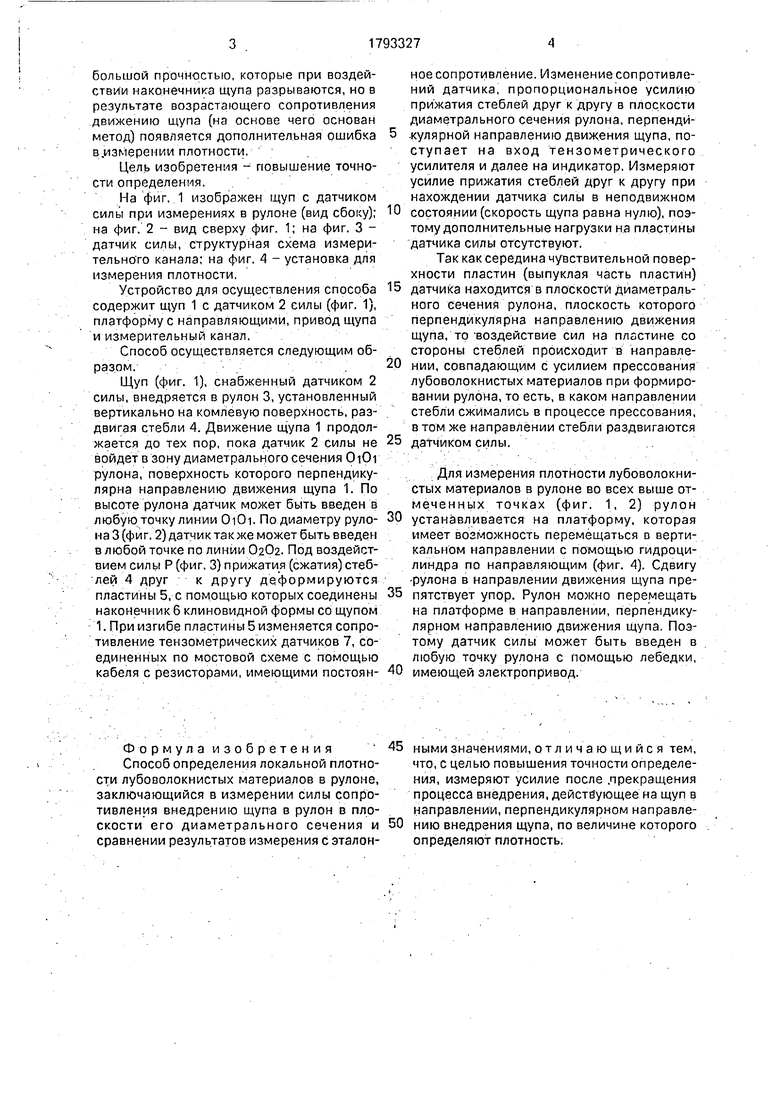

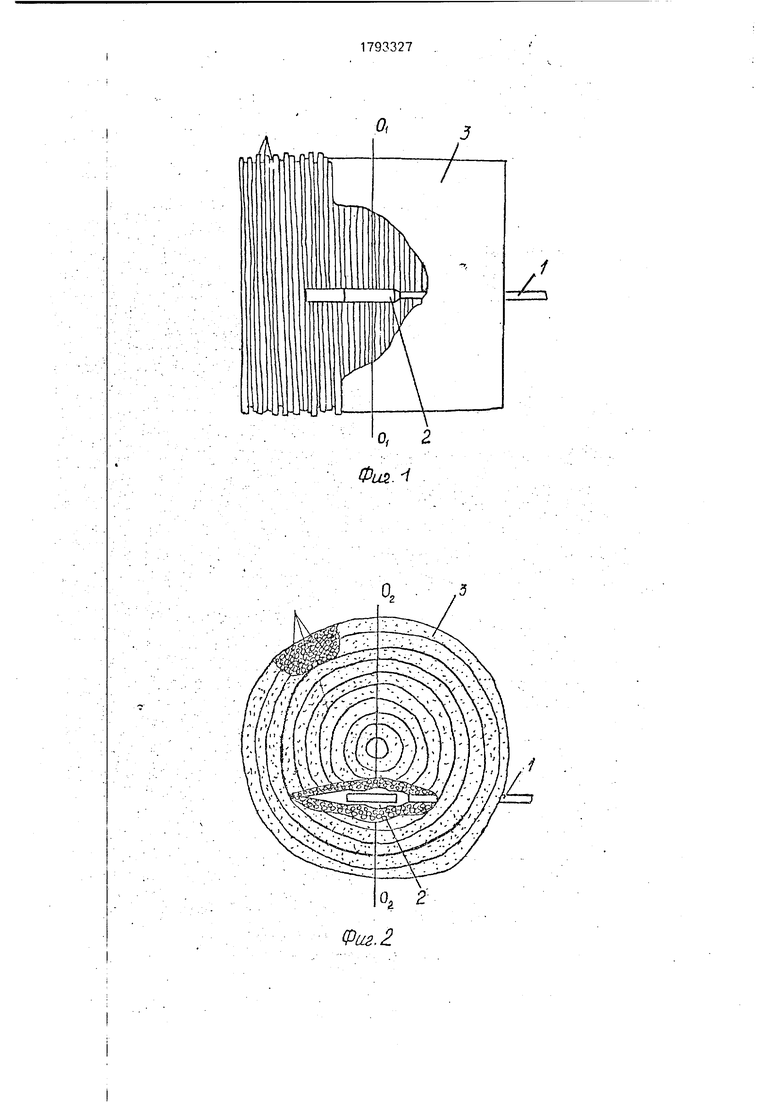

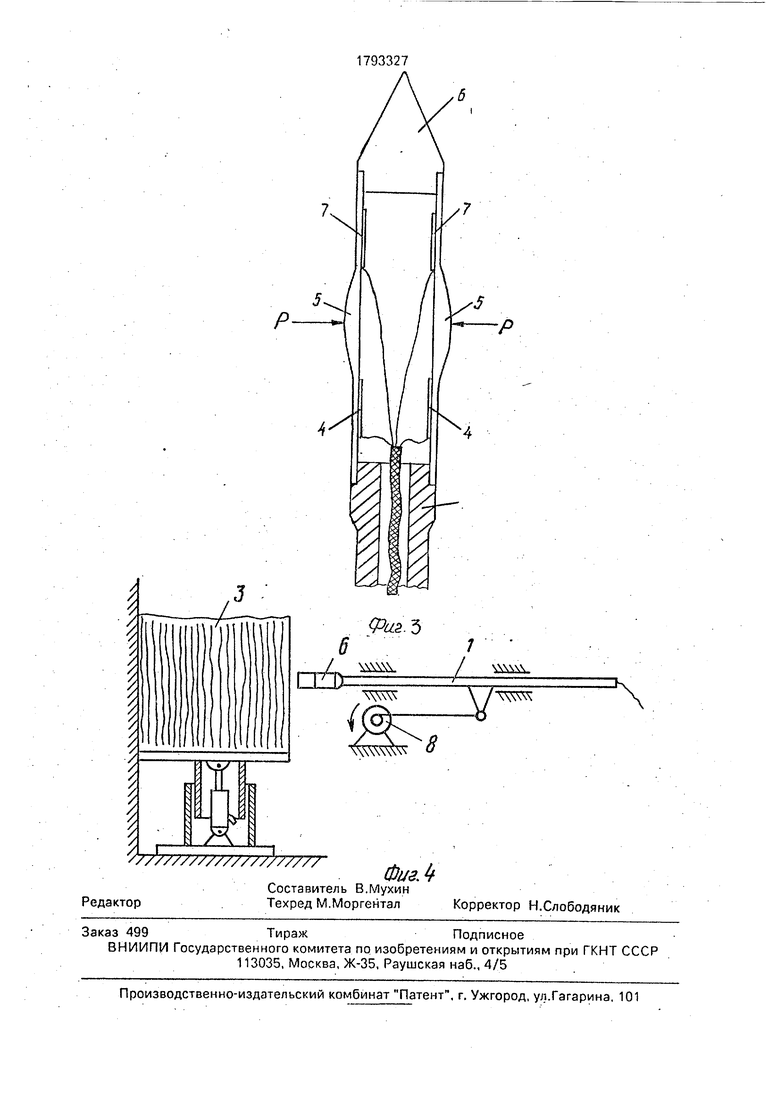

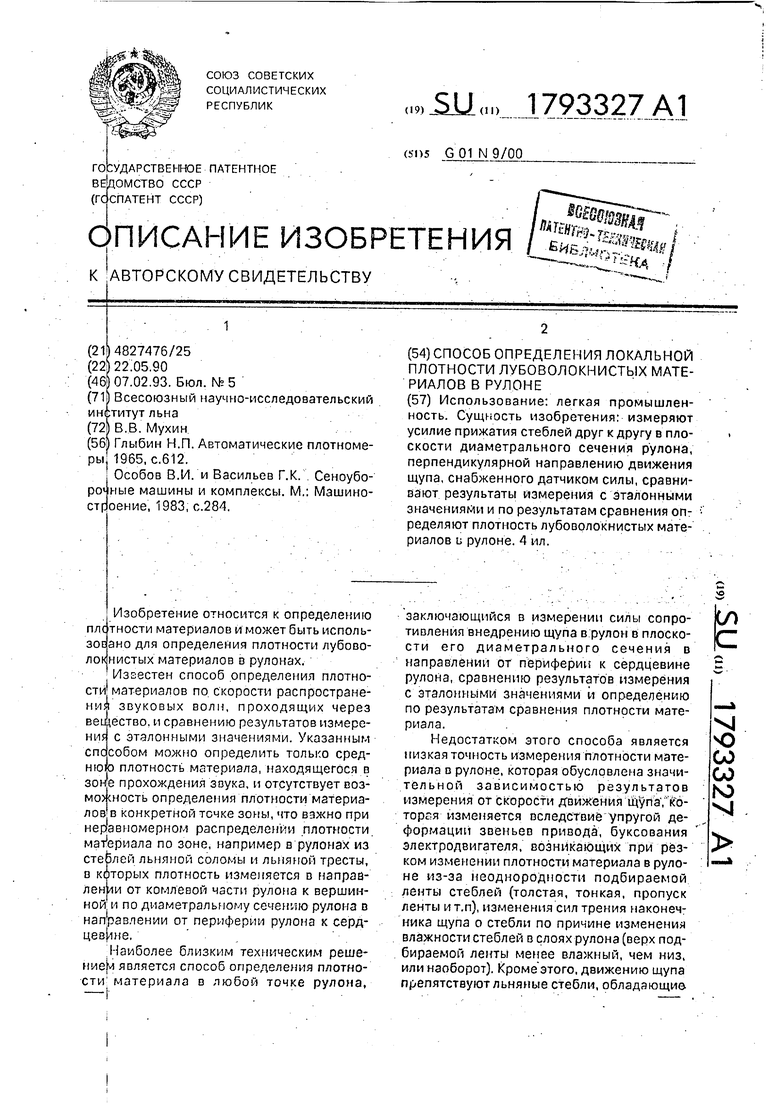

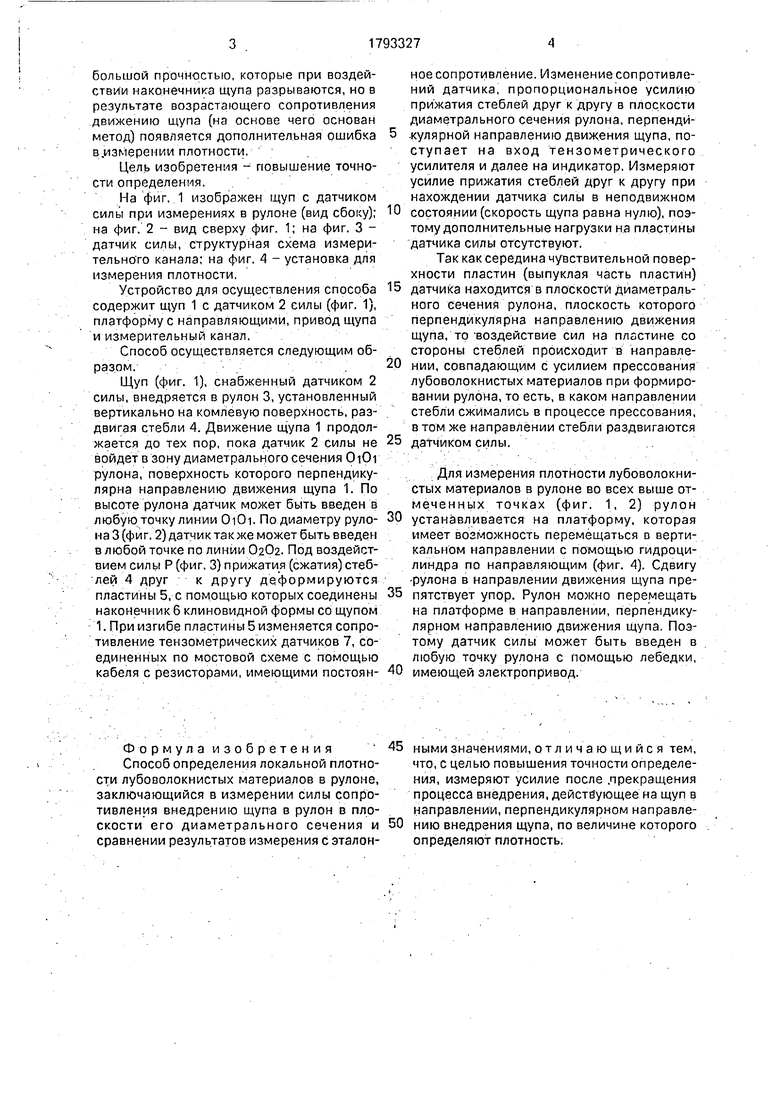

На фиг. 1 изображен щуп с датчиком силы при измерениях в рулоне (вид сбоку); на фиг. 2 - вид сверху фиг. 1; на фиг. 3 - датчик силы, структурная схема измерительного канала; на фиг. А - установка для измерения плотности,

Устройство для осуществления способа содержит щуп 1 с датчиком 2 силы (фиг. 1), платформу с направляющими, привод щупа и измерительный канал.

Способ осуществляется следующим образом.- - ; .

Щуп (фиг. 1), снабженный датчиком 2 силы, внедряется в рулон 3, установленный вертикально на комлевую поверхность, раздвигая стебли 4. Движение щупа 1 продолжается до тех пор, пока датчик 2 силы не войдет в зону диаметрального сечения ОiOr рулона, поверхность которого перпендикулярна направлению движения щупа 1. По высоте рулона датчик может быть введен в любую точку линии OiOi. По диаметру рулона 3 (фиг. 2) датчик так же может быть введен в любой точке по линии 0202. Под воздействием силы Р (фиг. 3) прижатия (сжатия) стеблей 4 друг к другу деформируются пластины 5, с помощью которых соединены наконечник 6 клиновидной формы со щупом 1. При изгибе пластины 5 изменяется сопротивление тензометрических датчиков 7, соединенных по мостовой схеме с помощью кабеля с резисторами, имеющими постоянное сопротивление. Изменение сопротивлений датчика, пропорциональное усилию прижатия стеблей друг к другу в плоскости диаметрального сечения рулона, перпендй.кулярной направлению движения щупа, поступает на вход тензометрического усилителя и далее на индикатор. Измеряют усилие прижатия стеблей друг к другу при нахождении датчика силы в неподвижном

состоянии (скорость щупа равна нулю), поэтому дополнительные нагрузки на пластины датчика силы отсутствуют.

Так как середина чувствительной поверхности пластин (выпуклая часть пластин)

датчика находится в плоскости диаметрального сечения рулона, плоскость которого перпендикулярна направлению движения щупа, то воздействие сил на пластине со стороны стеблей происходит в направлении, совпадающим с усилием прессования лубоволокнистых материалов при формировании рулона, то есть, в каком направлении стебли сжимались в процессе прессования, в том же направлении стебли раздвигаются

датчиком силы.

Для измерения плотности лубоволокнистых материалов в рулоне во всех выше отмеченных точках (фиг. 1, 2) рулон

устанавливается на платформу, которая имеет возможность перемещаться в вертикальном направлении с помощью гидроцилиндра по направляющим (фиг. 4). Сдвигу -рулона в направлении движения щупа препятствует упор. Рулон можно перемещать на платформе в направлении, перпендикулярном направлению движения щупа. Поэтому датчик силы может быть введен в любую точку рулона с помощью лебёдки,

имеющей электропривод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения локальной плотности лубоволокнистых материалов в рулоне и устройство для его осуществления | 1990 |

|

SU1793328A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ РУЛОНА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2502978C2 |

| СПОСОБ КОНТРОЛЯ И ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ДЛИНЫ СТЕБЛЕЙ ЛЬНЯНОЙ ТРЕСТЫ | 2008 |

|

RU2363947C1 |

| СПОСОБ СУШКИ ЛУБЯНОГО СЫРЬЯ | 2012 |

|

RU2535277C2 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ ТРЕСТЫ К ТРЕПАНИЮ | 2008 |

|

RU2363778C1 |

| СПОСОБ КОНТРОЛЯ И ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ДЛИНЫ СТЕБЛЕЙ ЛЬНЯНОЙ ТРЕСТЫ И ИХ РАЗБРОСА ПО ВЕРШИНОЧНЫМ И КОМЛЕВЫМ КОНЦАМ | 2001 |

|

RU2196986C2 |

| СПОСОБ СУШКИ ЛЬНЯНОЙ ТРЕСТЫ | 2009 |

|

RU2442085C2 |

| СПОСОБ СУШКИ ЛЬНЯНОЙ ТРЕСТЫ | 2009 |

|

RU2430317C1 |

| СПОСОБ СУШКИ ТРЕСТЫ ЛЬНА-ДОЛГУНЦА | 2020 |

|

RU2739009C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЯ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2012 |

|

RU2496927C1 |

Использование: легкая промышленность. Сущность изобретения: измеряют усилие прижатия стеблей друг к другу в плоскости диаметрального сечения рулона, перпендикулярной направлению движения щупа, снабженного датчиком силы, сравнивают результаты измерения с эталонными значениями и по результатам сравнения определяют плотность лубоврлокнистых материалов в рулоне. 4 ил.

Формула изобретения Способ определения локальной плотности лубоволокнистых материалов в рулоне, заключающийся в измерении силы сопротивления внедрению щупа в рулон в плоскости его диаметрального сечения и сравнении результатов измерения с эталоннымизначениями, отл и ч а ю щ и и с я тем, что, С целью повышения точности определения, измеряют усилие после .прекращения процесса внедрения, действующее на щуп в направлении, перпендикулярном направлению внедрения щупа, по величине которого определяют плотность;

Фиг. 2.

Авторы

Даты

1993-02-07—Публикация

1990-05-22—Подача