Изобретение относится к газотурбостроению, в частности к конструкциям керамических ГТД с выносной камерой сгорания (КС). .

Известна конструкция ГТД с выносной КС. В описанном ГТД выносная КС расположена отдельно от компрессора и турбины и соединена с ними газопроводами. Подаваемые от КС рабочие газы в поперечном сече- .(нии имеют неравномерное поле температур (например 1500-1300°С), при средней температуре потока 14QQ°C. Керамические сопла ГТД имеют предельную температуру 1400°С. Для обеспечения надежной работы сопел на выходе КС образуют поток газа с максимальной локальной температурой не более 1400°С при средней температуре 1300°С, Все это приводит к снижению экономичности ГТД и его надежности.

Известен также ГТД, где на выходе КС предусмотрен вращающийся диск с отверстиями, соосными с жаровыми трубами КС. ГТД имеет сложную конструкцию и неравномерное температурное поле на выходе камеры сгорания,

Наиболее .близким техническим решением, принятым за прототип изобретения, является ГТД, работающий на твердом топливе (торфе), ГТД содержит компрессор, газовую турбину, камеру сгорания для частиц торфа, снабженную металлическим теплообменником (ТО) для нагрева твердого топлива, сообщающегося на выходе с газовой турбиной, За счет наличия ТО снижают температуру газа, поступающего на турбину. Описанный ГТД имеет недостаточную экономичность из-за низкой температуры газа и неравномерное поле температур газа на входе в турбину, что снижает надежность ГТД.

Цель изобретения - повышение экономичности и эксплуатационной надежности керамического газотурбинного двигателя.

Цель изобретения достигается тем, что газотурбинный двигатель, содержащий последовательно подключенные по газу компрессор, камеру сгорания, теплообменник с расположенными в корпусе тёплообменны- ми элементами и турбину согласно изобретению. Корпус ТО выполнен из керамики и снабжен дополнительно перегородками для закрепления теплообменных элементов, которые выполнены с обтекаемым профилем.

Теплообменник по ходу газа содержит как вертикальные, так и горизонтальные теплообменные элементы.

Внутренние полости теплообменных элементов выполнены замкнутыми и глухими и заполнены теплоаккумулирующим веществом, например металлом,

При этом в ТО перегородки установлены наклонно к горизонтальной плоскости с образованием раздающих и собирающих коллекторов, сообщенных соответственно с

входными концами теплообменных элементов, а собирающие коллекторы на выходе снабжены прямоугольными вертикальными соплами, расположенными в виде гребней в центральной части корпуса.

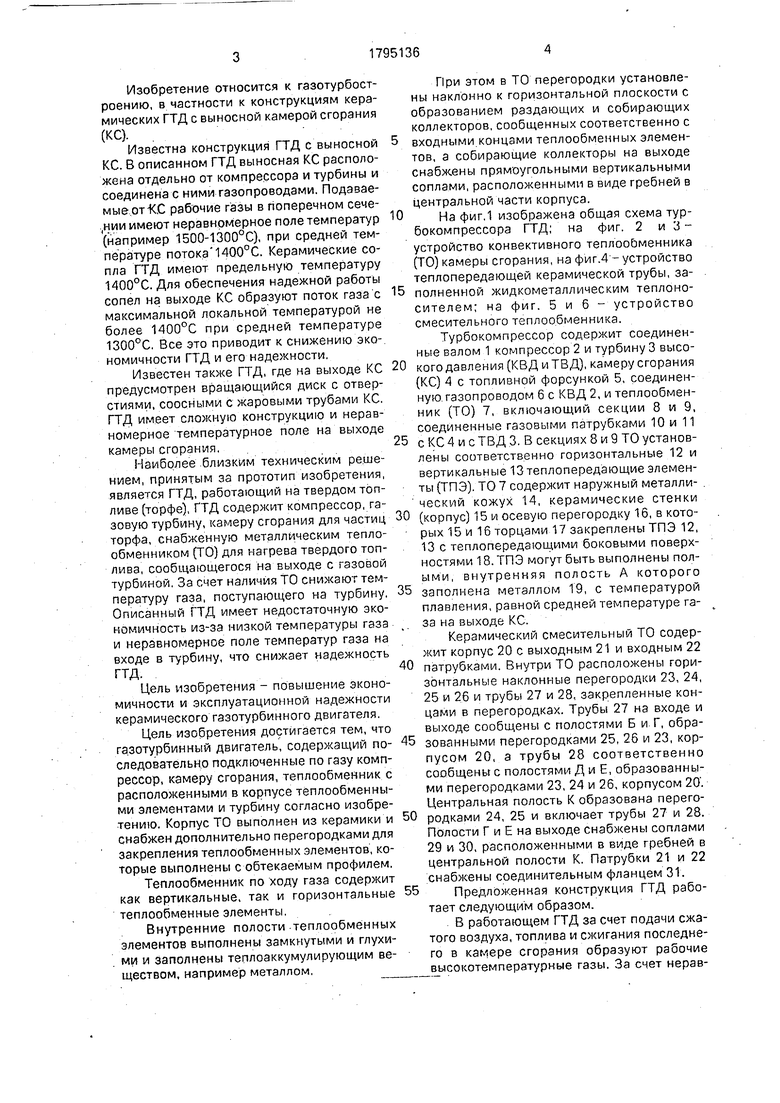

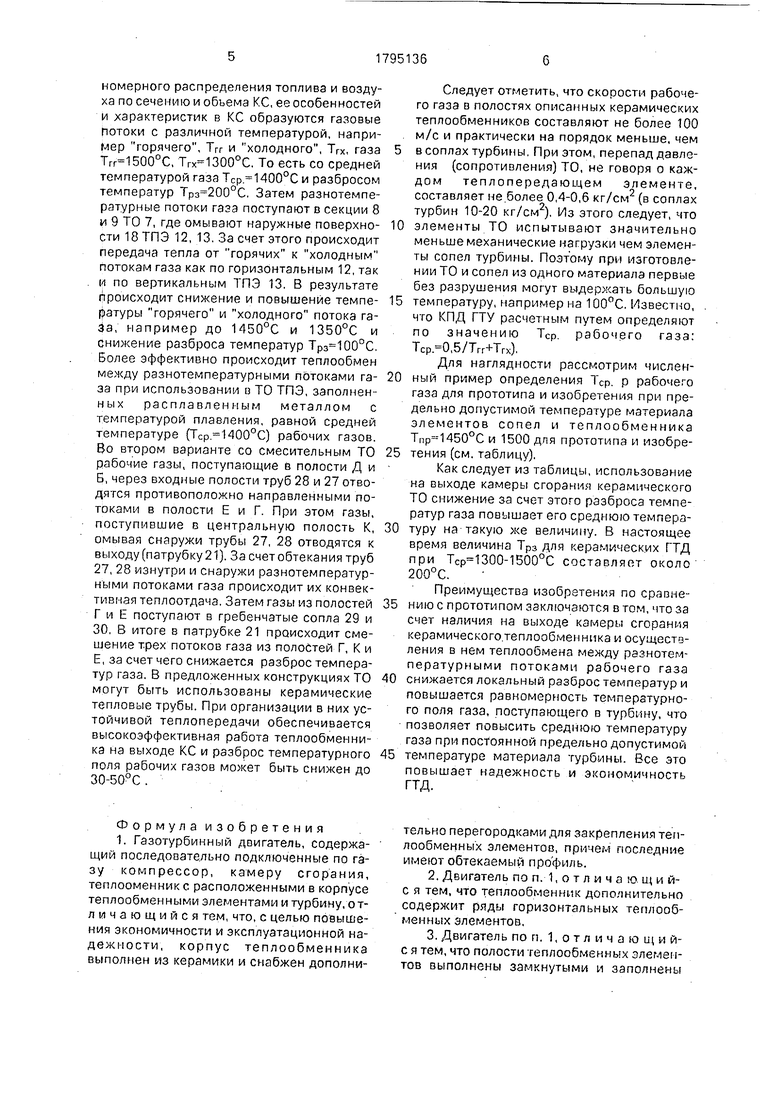

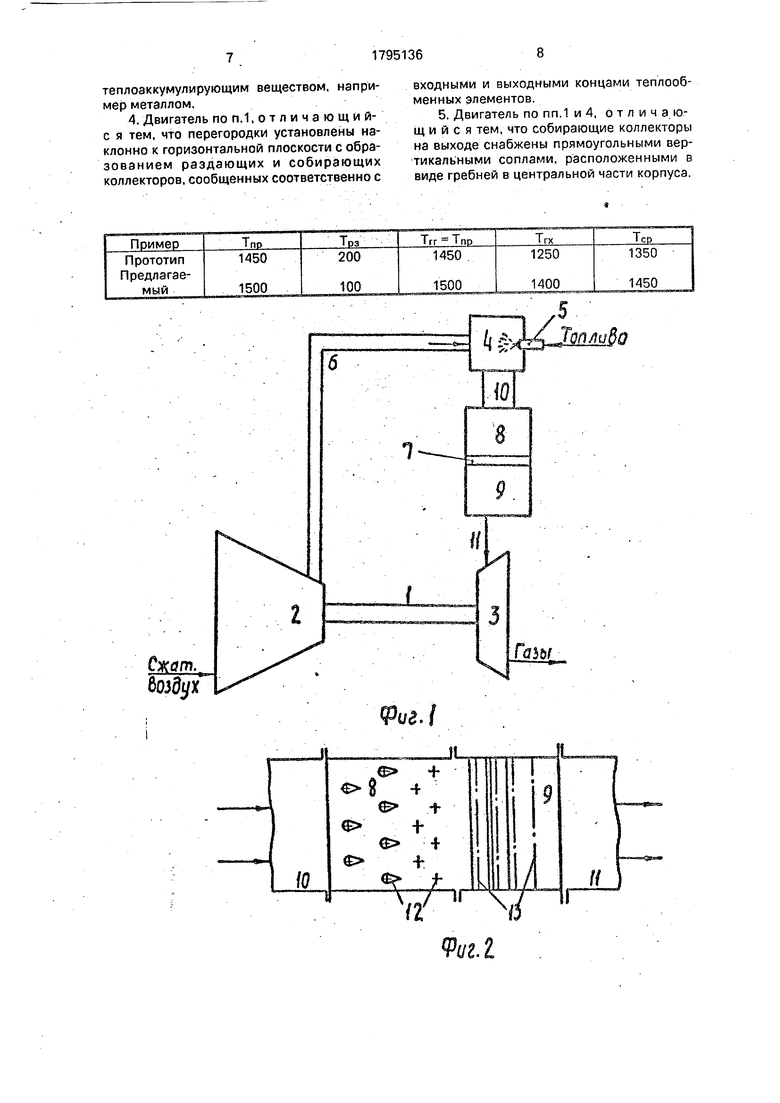

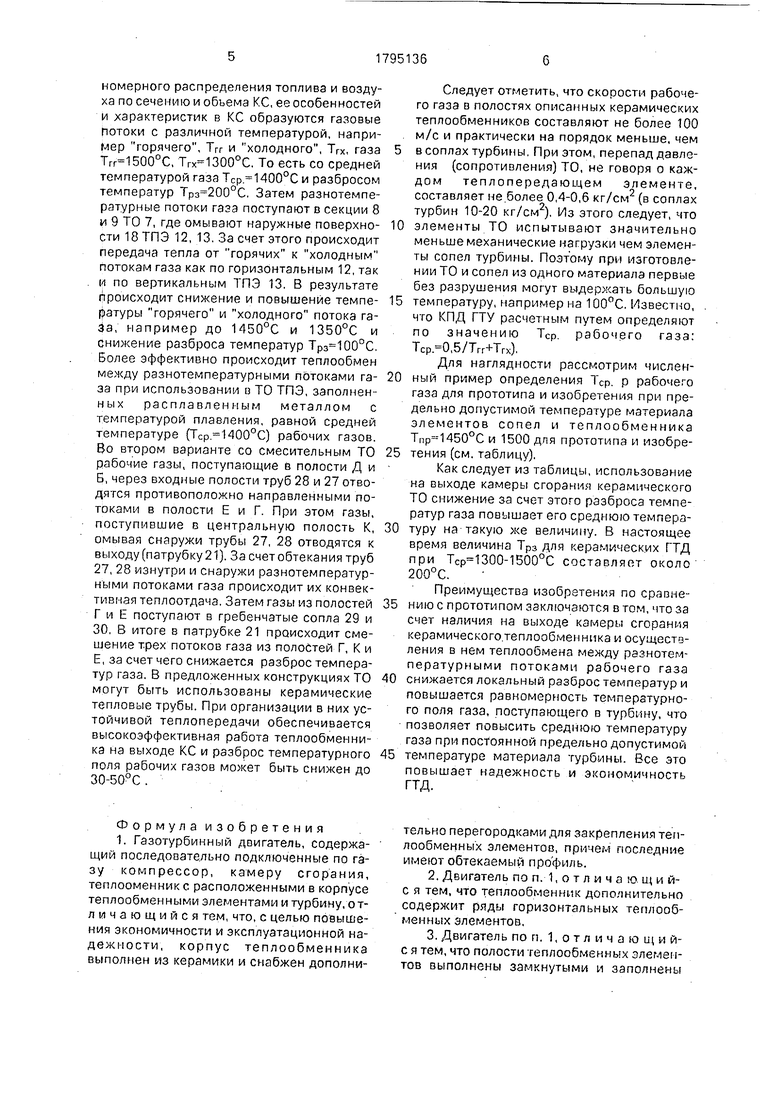

0 На фиг.1 изображена общая схема турбокомпрессора ГТД; на фиг. 2 и 3 устройство конвективного теплообменника (ТО) камеры сгорания, на фиг.4- устройство теплопередающей керамической трубы, за5 полненной жидкометаллическим теплоносителем; на фиг. 5 и 6 - устройство смесительного теплообменника.

Турбокомпрессор содержит соединенные валом 1 компрессор 2 и турбину 3 высо0 кого давления (КВД и ТВ Д), камеру сгорания (КС) 4 с топливной форсункой 5, соединенную, газопроводом 6 с КВД 2, и теплообменник (ТО) 7, включающий секции 8 и 9, соединенные газовыми патрубками 10 и 11

5 с КС 4 и с ТВД 3. В секциях 8 и 9 ТО установлены соответственно горизонтальные 12 и вертикальные 13теплопередающие элементы (ТПЭ). ТО 7 содержит наружный металли- ческий кожух 14, керамические стенки

0 (корпус) 15 и осевую перегородку 16, в кото- рых 15 и 16 торцами 17 закреплены ТПЭ 12, 13с теплопередающими боковыми поверхностями 18. ТПЭ могут быть выполнены полыми, внутренняя полость А которого

5 заполнена металлом 19, с температурой плавления, равной средней температуре газа на выходе КС,

Керамический смесительный ТО содержит корпус 20 с выходным 21 и входным 22

0 патрубками. Внутри ТО расположены горизонтальные наклонные перегородки 23, 24, 25 и 26 и трубы 27 и 28, закрепленные концами в перегородках. Трубы 27 на входе и выходе сообщены с полостями Б и-Г, обра5 зеванными перегородками 25, 26 и 23, корпусом 20, а трубы 28 соответственно сообщены с полостями Д и Е, образованными перегородками 23, 24 и 26, корпусом 20. Центральная полость К образована перего0 родками 24, 25 и включает трубы 27 и 28. Полости Г и Е на выходе снабжены соплами 29 и 30, расположенными в виде гребней в центральной полости К. Патрубки 21 и 22 снабжены соединительным фланцем 31.

5 Предложенная конструкция ГТД работает следующим образом.

В работающем ГТД за счет подачи сжатого воздуха, топлива и сжигания последнего в камере сгорания образуют рабочие высокотемпературные газы. За счет неравномерного распределения топлива и воздуха по сечению и объема КС, ее особенностей и характеристик в КС образуются газовые Потоки с различной температурой, например горячего, Тгг и холодного, Тгх, газа ТГг 1500°С, ТГх 1300°С. То есть со средней температурой газа ТСр. 1400°С и разбросом температур Трз 2000С. Затем разнотемпе- рат.урные потоки газа поступают в секции 8 и 9 ТО 7, где омывают наружные поверхности 18 ТПЭ 12, 13, За счет этого происходит передача тепла от горячих к холодным потокам газа как по горизонтальным 12, так и по вертикальным ТПЭ 13. В результате происходит снижение и повышение температуры горячего и холодного потока га- За, например до 1450°С и 1350°С и снижение разброса температур Тр3 100°С. Более эффективно происходит теплообмен между разнотемпературными потоками газа при использовании о ТО ТПЭ, заполнен- ных расплавленным металлом с температурой плавления, равной средней температуре (Tcp.14000C) рабочих газов. Во втором варианте со смесительным ТО рабочие газы, поступающие в полости Д и Б, через входные полости труб 28 и 27 отводятся противоположно направленными потоками в полости Е и Г. При этом газы, поступившие в центральную полость К, омывая снаружи трубы 27, 28 отводятся к выходу (патрубку 21). За счетобтекания труб 27, 28 изнутри и снаружи разнотемпературными потоками газа происходит их конвек- тивная теплоотдача. Затем газы из полостей Г и Е поступают в гребенчатые сопла 29 и 30, В итоге в патрубке 21 происходит смешение трех потоков газа из полостей Г, К и Е, за счет чего снижается разброс температур газа. В предложенных конструкциях ТО могут быть использованы керамические тепловые трубы. При организации в них устойчивой теплопередачи обеспечивается высокоэффективная работа теплообменника на выходе КС и разброс температурного поля рабочих газов может быть снижен до 30-50°С.

Следует отметить, что скорости рабочего газа в полостях описанных керамических теплообменников составляют не более 100 м/с и практически на порядок меньше, чем

в соплах турбины. При этом, перепад давления (сопротивления) ТО, не говоря о каждом теплопередающем элементе, составляет не.более 0,4-0,6 кг/см (в соплах турбин 10-20 кг/см2). Из этого следует, что

элементы ТО испытывают значительно меньше механические нагрузки чем элементы сопел турбины. Поэтому при изготовлении ТО и сопел из одного материала первые без разрушения могут выдержать большую

температуру, например на 100°С. Известно, что КПД ГТУ расчетным путем определяют по значению Тср. рабочего газа:

ТсР.0,5/Тгг+Тгх),

Для наглядности рассмотрим численный пример определения Тер. р рабочего газа для прототипа и изобретения при предельно допустимой температуре материала элементов сопел и теплообменника ТПр 1450°С и 1500 для прототипа и изобретения (см. таблицу).

Как следует из таблицы, использование на выходе камеры сгорания керамического ТО снижение за счет этого разброса температур газа повышает его среднюю температуру на такую же величину. В настоящее время величина Трз для керамических ГТД при Тср 1300-1500°С составляет около 200°С.

Преимущества изобретения по сравнению с прототипом заключаются в том, что за счет наличия на выходе камеры сгорания керамического.теплообменника и осуществления в нем теплообмена между разнотемпературными потоками рабочего газа

снижается локальный разброс температур и повышается равномерность температурного поля газа, поступающего в турбину, что позволяет повысить среднюю температуру газа при постоянной предельно допустимой

температуре материала турбины. Все это повышает надежность и экономичность ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ СТРУЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2441998C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2090770C1 |

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2285131C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2412365C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2086791C1 |

| СПОСОБ ГЕНЕРАЦИИ ГАЗОВ И ДВИГАТЕЛИ (ВАРИАНТЫ) | 2022 |

|

RU2805548C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В ДВУХКОНТУРНОМ ТУРБОРЕАКТИВНОМ ДВИГАТЕЛЕ | 1995 |

|

RU2128294C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2738523C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

| Способ охлаждения рабочих лопаток турбины двухконтурного газотурбинного двигателя и устройство для его реализации | 2023 |

|

RU2833450C1 |

Использование: авиадвигателестрое- йие. Сущность изобретения; турбокомпрессор содержит соединенные общим валом, фмпрессор и газовую турбину, камеру сго- рания с топливной форсункой, соединенную газопроводом с компрессором, и теплообменник, включающий две секции,соединенные газопроводом с камерой сгорания и с газовой турбиной. В секциях теплообменника установлены горизонтальные и вертикальные керамические теплопередающие элементы, закрепленные торцами в керамических стенках и перегородках. Теплопередающие элементы выполнены полыми, внутренняя полость которых заполнена металлом. Смесительный теплообменник содержит корпус 20 с патрубками 21 и 22, внутри корпуса установлены перегородки 23,24, 25 и 26, образующие полости Б и Г, Д и Е соответственно. На выходе из полостей Г и Е образованы гребенчатые сопла 29 и 30, расположенные в центральной полости К. 4 з.п. ф-лы. 6 ил, 1 табл. 2J 27 (Л С

Формула изобретения 1, Газотурбинный двигатель, содержащий последовательно подключенные по газу компрессор, камеру сгорания, теплооменникс расположенными в корпусе теплообменными элементами и турбину, отличающийся тем, что, с целью повышения экономичности и эксплуатационной надежности, корпус теплообменника выполнен из керамики и снабжен дополнительно перегородками для закрепления теп- лообменных элементов, причем последние имеют обтекаемый профиль.

теплоаккумулирующим веществом, например металлом.

Скат.

бо%х

входными и выходными концами теплооб- менных элементов.

i

./

14

16

/3

15

Я

31 29

Авторы

Даты

1993-02-15—Публикация

1990-06-05—Подача