Изобретение относится.к измерительной технике, в частности к оптическим измерит л ьным устройствам их осуществляющим, предназначенным для определения малых смещений подвижной и неподвижной полуформ литьевой формы друг относительно друга во время ее работы, то есть во время холостого хода и во время заливки материала В форму.Известен способ определения зазора между внутренними формообразующими поверхностями деталей литьевых форм, заключающийся в том, что в зазор вводят вкла|дыш, смещают одну из поверхностей относительно другой. В качестве смещения измеряют величину смещения наружных поверхностей деталей, а величину зазора оп- ределяют разницей между размером

вкладыша и величиной смещения наружных поверхностей деталей.

Недостатками этого способа являются невозможность определения зазора между формообразующими поверхностями во время заливки материала в литьевую форму, то есть во время ее работы, а также малая производительность измерений и невозможность непрерывного измерения искомого зазора,

За прототип выбран способ определения деформации поверхности изделия, при котором на поверхности изделия выполняют паз призматической формы со светоот- ражательными гранями и по измерению характеристик отраженного от светоотра- жательной грани луча судят о деформации поверхности изделия. Недостатком этого способа является низкая точность измереXI

ю ся

ю

4J

О

ния, т.к. здесь определяется только одна составляющая вектора смещения контролируемого объекта.

Целью изобретения является устранение недостатка прототипа, то есть повышение точности определения деформаций.

Поставленная цель достигается за счет того, что в известном способе определения деформаций, поверхности изделий, заключающемся в том, что размещают на поверхности изделия уголковый отражатель, направляют пучок излучения на одну из граней отражателя, регистрируют характеристики излучения, отраженные от другой грани отражателя и судят о деформациях поверхности изделия, на изделии размещают второй уголковый отражатель ортогонально по отношению к первому, направляют пучок излучения на одну из его граней и регистрируют характеристики излучения, отраженные от другой грани, о деформациях поверхности изделия судят по измеренным значениям смещений отражателей, а направление пучка излучения и регистрацию характеристик отраженного излучения производят одновременно для обоих отражателей.

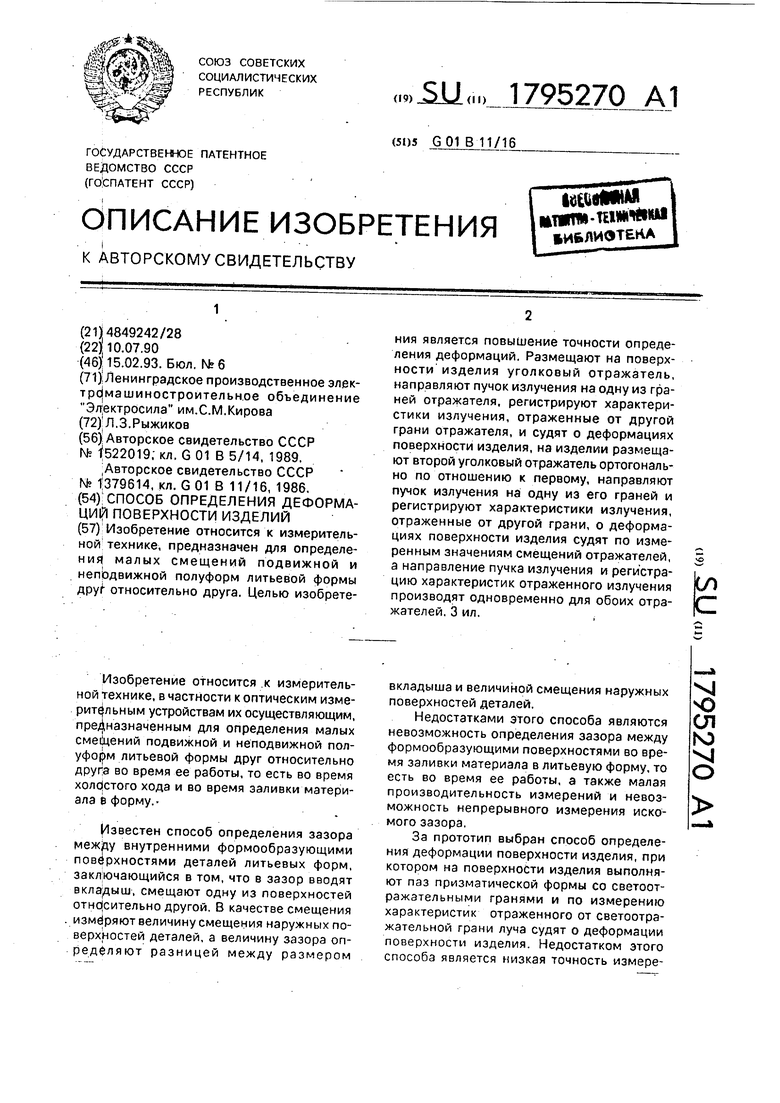

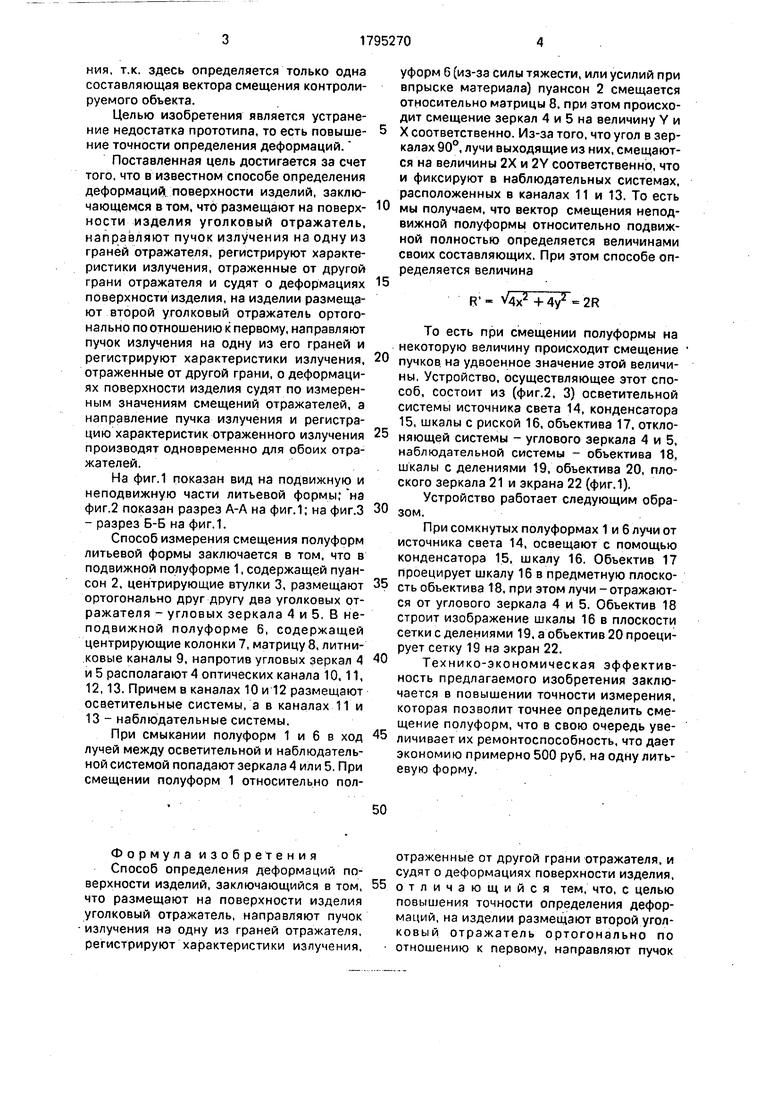

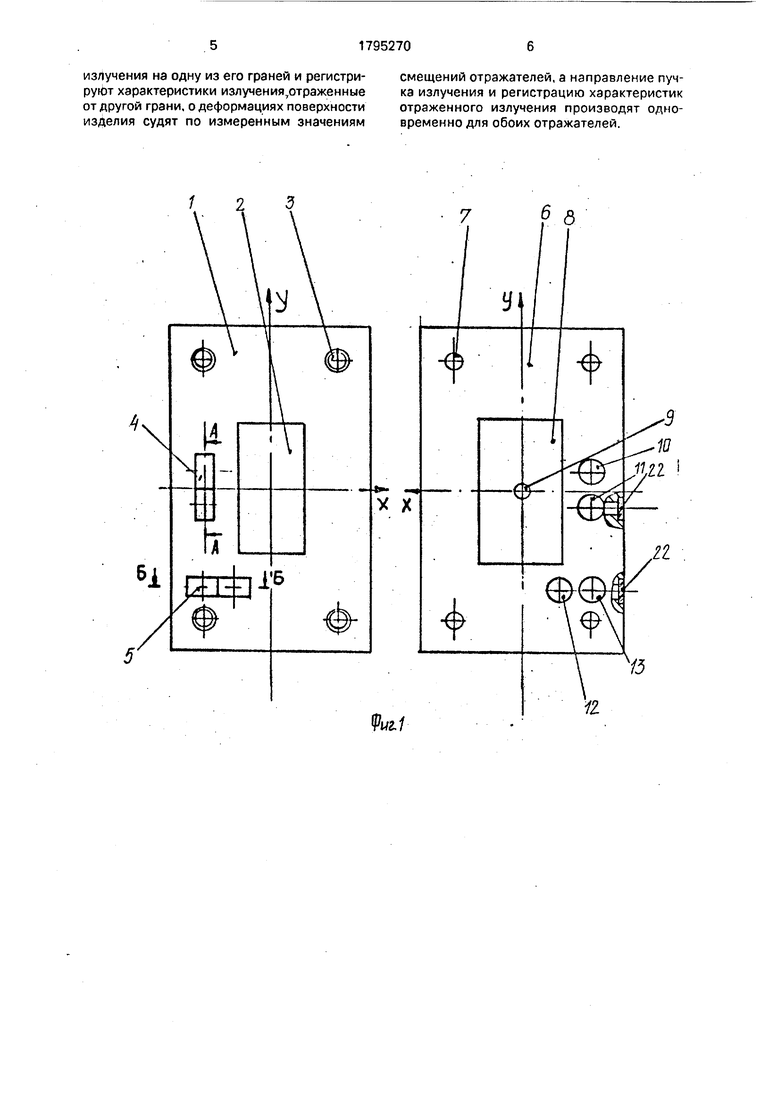

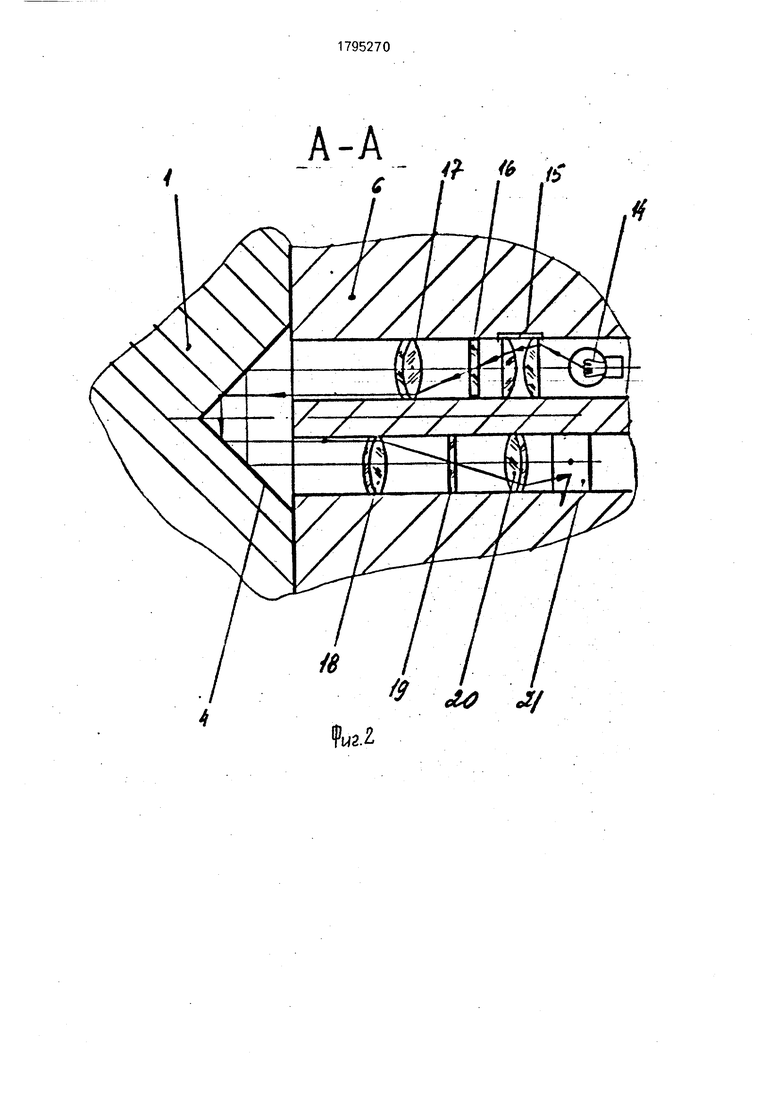

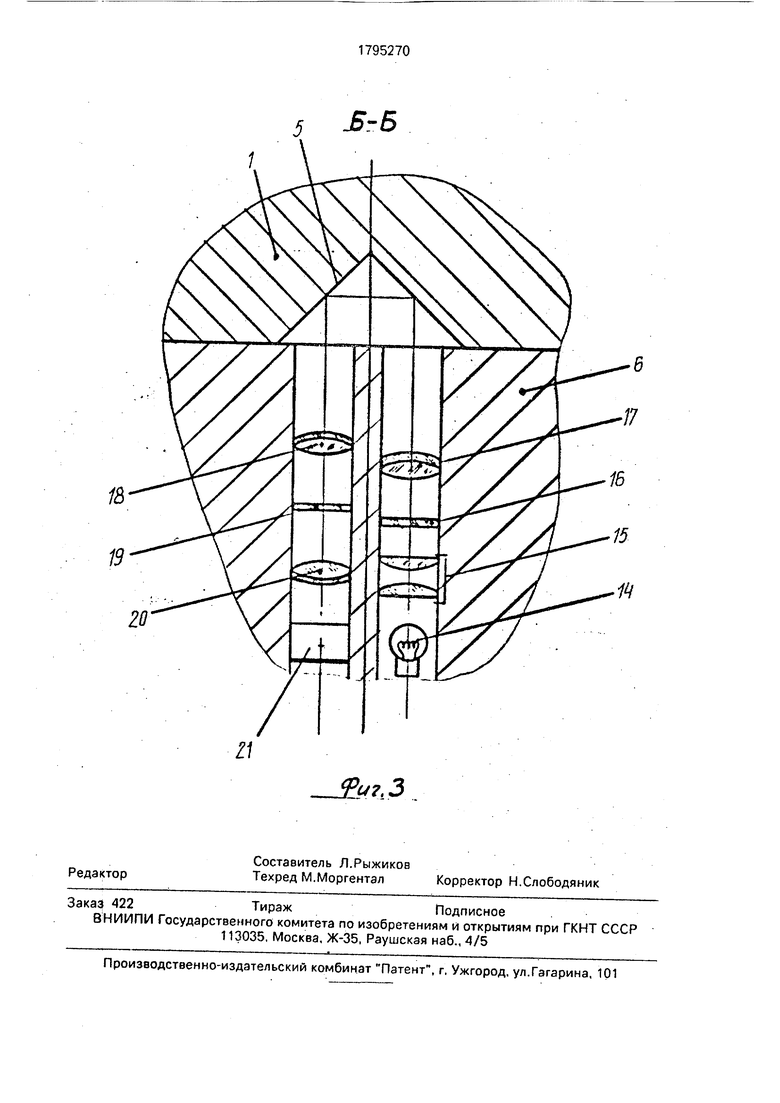

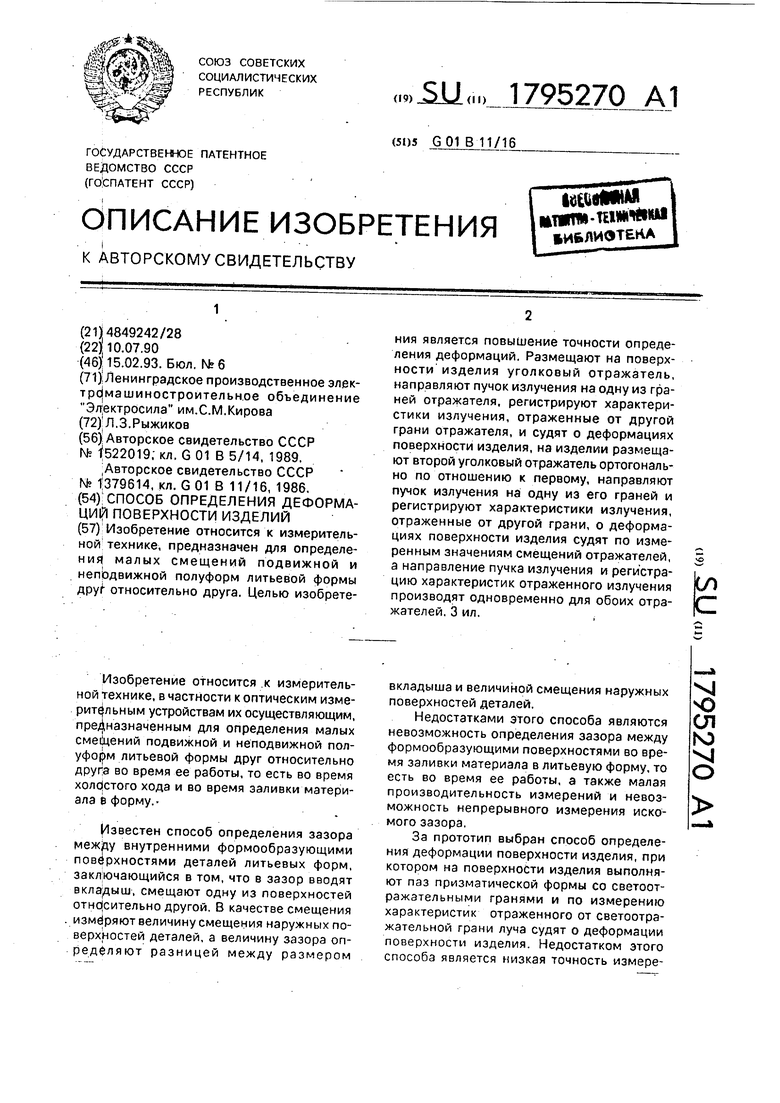

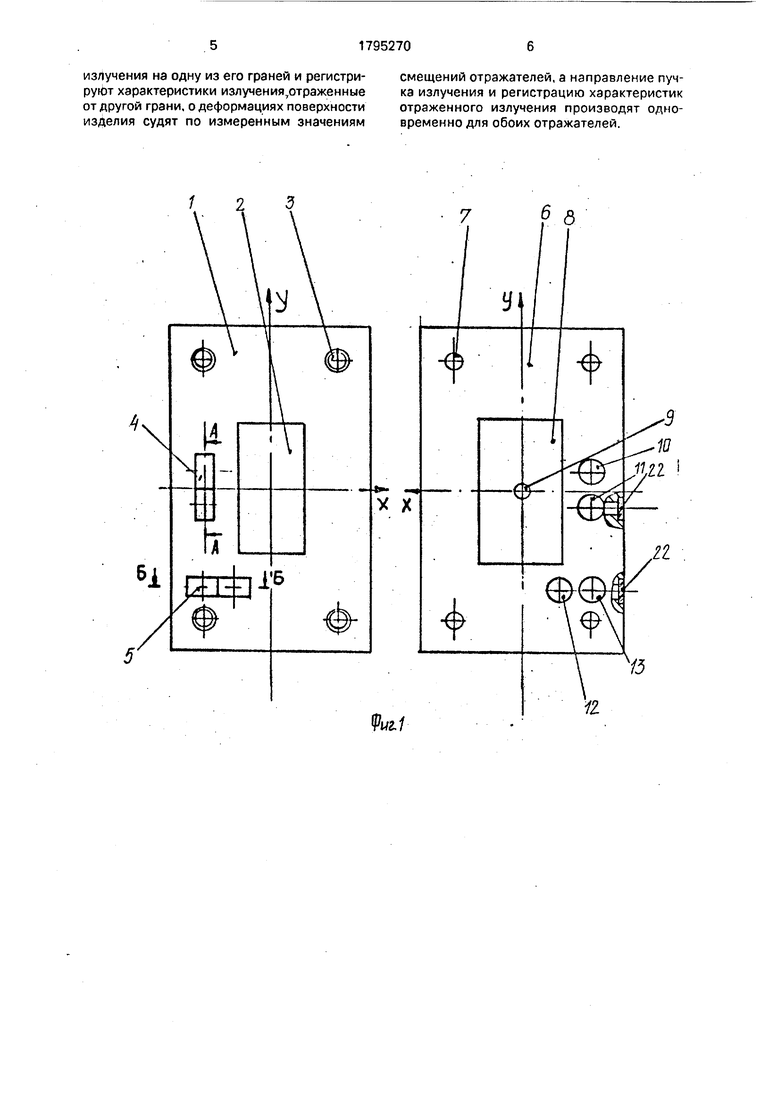

На фиг.1 показан вид на подвижную и неподвижную части литьевой формы; на фиг.2 показан разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Способ измерения смещения полуформ литьевой формы заключается в том, что в подвижной полуформе 1, содержащей пуансон 2, центрирующие втулки 3, размещают ортогонально друг другу два уголковых отражателя - угловых зеркала 4 и 5. В неподвижной полуформе 6, содержащей центрирующие колонки 7, матрицу 8, литниковые каналы 9, напротив угловых зеркал 4 и 5 располагают 4 оптических канала 10,11, 12,13. Причем в каналах 10 и 12 размещают осветительные системы, а в каналах 11 и 13 - наблюдательные системы.

При смыкании полуформ 1 и 6 в ход лучей между осветительной и наблюдательной системой попадают зеркала 4 или 5. При смещении полуформ 1 относительно полуформ б (из-за силы тяжести, или усилий при впрыске материала) пуансон 2 смещается относительно матрицы 8, при этом происходит смещение зеркал 4 и 5 на величину Y и

X соответственно. Из-за того, что угол в зеркалах 90°, лучи выходящие из них, смещаются на величины 2Х и 2Y соответственно, что и фиксируют в наблюдательных системах, расположенных в каналах 11 и 13. То есть

мы получаем, что вектор смещения неподвижной полуформы относительно подвижной полностью определяется величинами своих составляющих. При этом способе определяется величина

FT- V4x2 + 4у2 - 2R

То есть при смещении полуформы на некоторую величину происходит смещение пучков, на удвоенное значение этой величины, Устройство, осуществляющее этот способ, состоит из (фиг.2, 3) осветительной системы источника света 14, конденсатора 15, шкалы с риской 16, объектива 17, отклоняющей системы - углового зеркала 4 и 5, наблюдательной системы - объектива 18, шкалы с делениями 19, объектива 20, плоского зеркала 21 и экрана 22 (фиг.1).

Устройство работает следующим образом.

При сомкнутых полуформах 1 и 6 лучи от источника света 14, освещают с помощью конденсатора 15, шкалу 16. Объектив 17 проецирует шкалу 16 в предметную плоскость объектива 18, при этом лучи - отражаются от углового зеркала 4 и 5. Объектив 18 строит изображение шкалы 16 в плоскости сетки с делениями 19, а объектив 20 проецирует сетку 19 на экран 22.

Технико-экономическая эффективность предлагаемого изобретения заключается в повышении точности измерения, которая позволит точнее определить смещение полуформ, что в свою очередь увеличивает их ремонтоспособность, что дает экономию примерно 500 руб. на одну литьевую форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВОРОТА ОБЪЕКТА | 2011 |

|

RU2471148C1 |

| УГЛОИЗМЕРИТЕЛЬНЫЙ ПРИБОР | 2013 |

|

RU2554599C1 |

| Углоизмерительный прибор | 2018 |

|

RU2682842C1 |

| СПОСОБ СКАНИРУЮЩЕЙ ДИЛАТОМЕТРИИ И ДИЛАТОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735489C1 |

| Способ определения толщины стенки стеклянной трубки и устройство для его осуществления | 1987 |

|

SU1768961A1 |

| Устройство для измерения угловых перемещений | 1982 |

|

SU1024707A1 |

| Углоизмерительный прибор | 2019 |

|

RU2713991C1 |

| УГЛОИЗМЕРИТЕЛЬНЫЙ ПРИБОР | 2011 |

|

RU2470258C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗГИБА АРТИЛЛЕРИЙСКОГО СТВОЛА | 2011 |

|

RU2461797C1 |

| Устройство для контроля углов поворота объекта | 1977 |

|

SU769316A1 |

Изобретение относится к измерительной; технике, предназначен для определения малых смещений подвижной и неподвижной полуформ литьевой формы дру относительно друга. Целью изобретения является повышение точности определения деформаций. Размещают на поверхности изделия уголковый отражатель, направляют пучок излучения на одну из граней отражателя, регистрируют характеристики излучения, отраженные от другой грани отражателя, и судят о деформациях поверхности изделия, на изделии размещают второй уголковый отражатель ортогонально по отношению к первому, направляют пучок излучения на одну из его граней и регистрируют характеристики излучения, отраженные от другой грани, о деформациях поверхности изделия судят по измеренным значениям смещений отражателей, а направление пучка излучения и регистрацию характеристик отраженного излучения производят одновременно для обоих отражателей. 3 ил. ел

Формула изобретения Способ определения деформаций поверхности изделий, заключающийся в том, что размещают на поверхности изделия уголковый отражатель, направляют пучок излучения на одну из граней отражателя, регистрируют характеристики излучения.

отраженные от другой грани отражателя, и судят о деформациях поверхности изделия, отличающийся тем, что, с целью повышения точности определения деформаций, на изделии размещают второй уголковый отражатель ортогонально по отношению к первому, направляют пучок

излучения на одну из его граней и регистрируют характеристики излучения,отраженные от другой грани, о деформациях поверхности изделия судят по измеренным значениям

смещений отражателей, а направление пучка излучения и регистрацию характеристик отраженного излучения производят одновременно для обоих отражателей.

А-А

| ВОДЯНОЙ ДВИГАТЕЛЬ | 1926 |

|

SU5220A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения деформаций поверхности изделия | 1986 |

|

SU1379614A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-07-10—Подача