Изобретение относится к химической промышленности, а именно к испытанию мат1:риалов электродов для аппаратов с прямым электрическим нагревом на электрохимическую коррозию.

В настоящее время все более широкое распространение находят греющие камеры (котлы), выпарные аппараты и установки электродного типа с прямым электрическим нагревом, в которых в качестве теплоносителя: используется Джоулево, тепло, выделяющееся при прохождении тока через paciisop электролита.

J3 связи с этим необходимы достоверные- способы для исследования коррозии материалов, в которых бы учитывались па- и факторы, влияющие на процесс разрушения, отвечающие условиям эксплуатации в аппаратах с прямым электрическим нагревом на стадиях нагревания электропроводных растворов, испарения и выпаривания, десорбции (например, фтористого водорода и из фторсернокислых растворов), растворения металлов в Кислых и щелочных средах.

Известна установка для испытания материалов на коррозию, содержащая испытательную камеру, заполненную средой, средства крепления испытуемого образца, источник тока и регистрирующую аппаратуру, подключенные к средствам крепления образца. Недостатком является невозможность конденсации паров электролитов.

Наиболее близким к изобретению техническим решением является установка для испытания материалов на коррозию, содеро ел

жащая испытательную камеру, заполненную эгрессинной средой, средства крепления испытуемого образца, камеру для конденсации паров среды; патрубки, соединяющие камеры; источник тока; ре-1. гистрирующую аппаратуру, причем испытательная камера выполнена в виде системы из коаксиальных цилиндров разной длины без указания пределов соотношений длины и диаметров; источник энергии под- ключей к средствам крепления образцов к стенке испытательной камеры.

Недостатком данной установки является невозможность стабильного обеспечения равномерной электрохимической коррозии материалов с высоким удельным электрическим сопротивлением и, как следствие, недостоверное определение показателя коррозии, а также невозможность регулирования мощности испытательной камеры за счет изменения площади поверхности (электродов).

Первый из указанных недостатков обнаруживается, если электроды из меди, работающие в растворах азотной, серной кислоты или хлористого натрия заменить на электроды.с высоким удельным сопротивлением, например, из стали, никеля и их сплавов или из любых других материалов, удельное сопротивление которых в 5 - 10 раз выше удельного сопротивления меди. Такая замена приведет к неравномерной плотности тока вдоль центрального электрода, и, как следствие, к его неравномерному разрушению, При этом электроды принимают форму иглы. .

Способ иллюстрируется фиг.1 - 3.

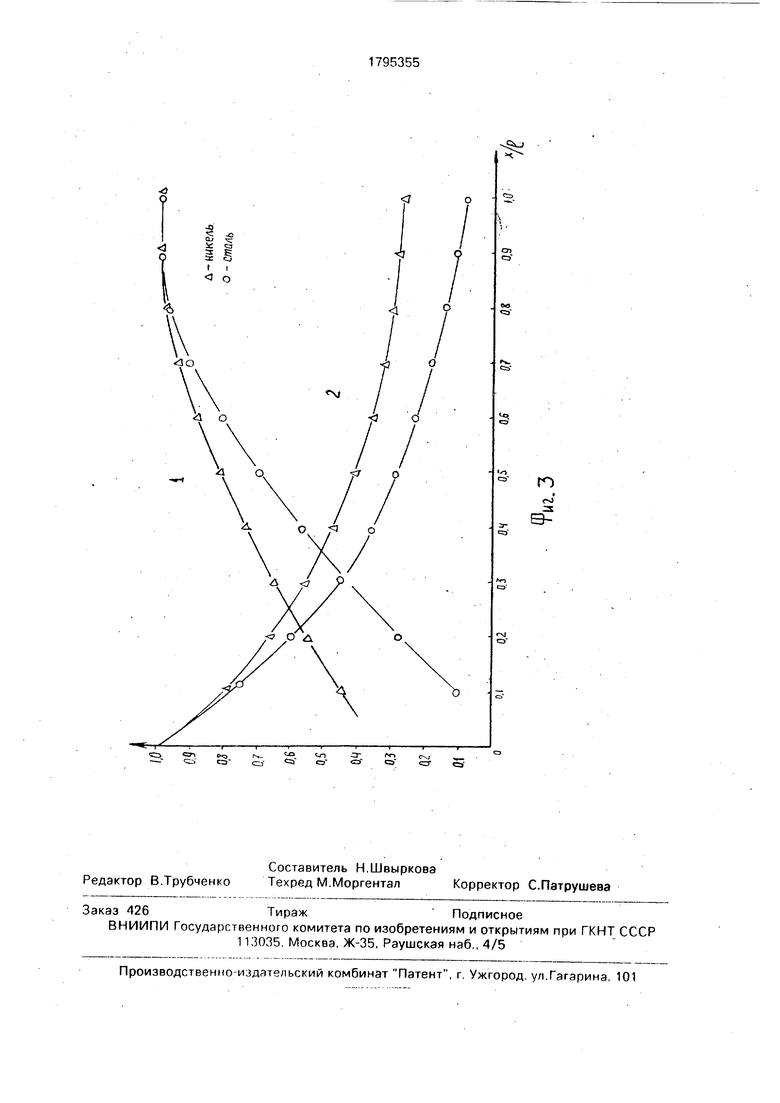

Для примера на фиг.2 показано распределение плотности тока по центральному (испытательному) электроду (кривые 1) и из- менение его радиуса (кривые 2).

Опыт проведен для двух материалов: сталь 0X1049 и никель, испытанных в растворе серной кислоты с концентрацией 38 мас.% в течение 2,3 ч. Геометрические раз- меры испытательной камеры приняты как у аналога.

Для замены центрального электрода в камере прототипа необходимо установить новое торцевое уплотнение с неизбежной остановкой всей установки. Последнее нарушает условия испытания на коррозию и приводит к неверным результатам. Рабочей длиной центрального электрода варьиро

вать в камере-прототипа также нельзя, так как необходимо изменять длину внешнего электрода-цилиндра, т.е. практически для каждого опыта нужна новая установка, что неприемлемо для реальных условий.

Вышеперечисленное свидетельствует о том, что функциональные возможности камеры-прототипа ограничены: в ней трудно обеспечить достоверность испытания материалов приблизить к условиям работы греющих камер электродного типа.

Целью изобретения является повышение достоверности испытаний металлов с высоким удельным сопротивлением на электрохимическую коррозию.

Поставленная цель достигается тем, что длину внутреннего электрода - испытуемого образца выбирают в пределах 1 - 2,5 внутреннего диаметра внешнего электрода, а длину внешнего электрода испытательной камеры из соотношения 0,5 - 0,8 длины испытуемого образца.

Изменяя длину активного участка центрального электрода, участвующего в реакции, можем дополнительно изменять мощность камеры и плотность тока на центральном электроде.

Равномерная скорость коррозии материалов с высоким vnenbHbiM сопротивлением до 4 Ом обеспечивается за счет того, что рабочая часть внешнего электрода составляет по высоте величину 0,5 - 0,8 высоты внутреннего электрода, располагаясь симметрично относительно торцов камеры. Уменьшение, либо увеличение высоты внешнего электрода приводит к изменению сопротивления межэлектродного пространства и, как следствие, к уменьшению тангенциальной составляющей напряженности электрического поля по поверхности испытуемого образца. Этим же объясняется и выбор предела изменения рабочей длины испытуемого образца (внутренний электрод) в интервале 1 -2,5 внутреннего диаметра внешнего электрода испытательной камеры, а также отношения внутреннего диаметра внешнего электрода к диаметру внутреннего электрода в пределах 1,5- 10.

Указанный выбор основывался на соотношениях, определяющих закон распределения плотности тока по внутреннему электроду

дх

2U0-chox pp-d-lnD/d -chox

(1)

/VlnD/d

полученных аналитически для коаксиальной камеры электродного типа (фиг.1, позиция 1). В уравнении (1) обозначены: 5(х) - нормальная составляющая плотности тока по поверхности испытуемого образца высотой

21 на расстоянии X от его поверхности: U0 - Напряжение источника;/ и /Эпр - удельные сопротивления раствора и материала внутреннего электрода (образца); d и D - диаметры внутреннего (образца) и внешнего Электрода.

: Однородность распределения плотности тока по внутреннему электроду оценивались в помощью коэффициента, Характеризующего отношение плотностей тока в конце и начале (место подключения источника)электрода:

К

1

end

(2)

Анализ выражений (1) и (2) показывает, Цто увеличение I/D, D/d, pnp уменьшает ве- 4ичину К, а увеличение рр - приводит к росту К.

Ограничивается предельными величи- ИамиДо 2,1 Ом м, рпр А м и I D/d 10, определяем границу Изменения К в соответствии с фиг.2 в преде- Нах 1 I/O 2,5.

. В пределах указанной границы измене- н|ия I/B однородность плотности тока не Циже 0,999, что дает практически равномерную скорость коррозии внутреннего электрода.

Увеличение длины образца свыше 2,5 D приводит к резкому уменьшению коэффициента К. Уменьшение I свыше D, хотя и Приводит к выравниванию плотности тока, не сопровождается резким уменьшением Мощности установки:

P(l)

-d-Uj-tha-l V np-pp-lnDTd

(3)

Использование схемы двухстороннего п;итания от источника энергии эквивалентно п;о своему действию сокращению высоты испытательной камеры в два раза без снижения ее мощности (эффективности). Принципиальное отличие способа заключается в следующем: 1) внешний и внутренний электроды выполнены из испытуемого материала, 2) рабочая длина внутреннего электрода регулируется из соотношения 1 - 2,5 внутреннего диаметра внешнего электрода, а дрина внешнего электрода - 0,5 - 0,8 от максимальной длины внутреннего электрода, 3) отношение внутреннего диаметра внешнего электрода к диаметру внутреннего электрода может изменяться в пределах I :0,5 D/d 10.

Предлагаемый способ реализуется на установке, приведенной на фиг.1. Она содержит испытательную камеру 1, заполненную высокотемпературной, высокоагрессивной средой 2, внутренний электрод 3, покрытый электроизоляционным материа- 5 лом 4, саморегулируемое уплотнение типа диафрагмы 5. внешний электрод 6. Между корпусом камеры и внешним электродом имеются фторопластовые прокладки 7. Средняя часть камеры выполнена из испытуемого

0 материала, а детальная ее часть выполнена из электроизоляционного коррозионностойкого материала, при этом внутренний диаметр камеры по всей длине постоянный. В камере 1 содержатся патрубки ввода 8 и вывода

5 раствора. Источник переменного тока 9 обеспечивает нагрев камеры 1 за счет переменного электрического тока. Регистрирующая аппаратура выполнена в виде потенциометра 10 с фильтром 11 и снабже0 на стабилизатором напряжения 12. Температура на входе и выходе из камеру регистрируется термопарами 13. Для конденсации паров имеется конденсатор 14 с разделителем фаз 15. Для поддержания по5 стоянной температуры на входе в испарительную камеру имеется дополнительный термостат 16. Для принудительной циркуляции раствора установлен насос 17. Герметичность камеры обеспечивается за счет

0 стяжных шпилек 18, прокладок 7 и саморегулирующихся уплотнений типа диафрагмы 5.

Данные уплотнения 5 крепятся в торцевых частях 19 испытательной камеры 1 и

5 представляют собой устройства, копирующие по сути своей работу диафрагмы любого фотоаппарата, а с той лишь разницей, что в фотоаппарате с помощью диафрагмы, выполненной в виде жестких шторок-сегмен0 тов, задается необходимое отверстие для прохождения пучка света, а в предлагаемой нами камере - секторы (сегменты) диафрагмы эластичные, они как бы облегают (обхватывают) центральный электрод

5 испытательной камеры с чулками - изоляторами, позволяя изменить наружный диаметр этого электрода. Эластичные сегменты не только выполняют роль сальникового уплотнения, аналогичного сальникам, приме0 няемым в машиностроении (для уплотнения воды), но и центрирует испытуемый образец - центральный электрод 3 с чулками - изоляторами 4 по отношению к внешнему электроду б, что весьма важно для приближения

5 условий испытания материалов на электрохимическую коррозию к эксплуатационным : и увеличению достоверности получаемых экспериментальных данных. Одновременно диафрагменными уплотнениями 5 обеспечивается герметичность всей испытательной камеры 1, поэтому среда 2 не выходит за пределы камеры 1. Эластичность диаф- рагменных уплотнений такова, что герметичность камеры обеспечивается даже при отсутствии испытуемого образца, устанавливаемого по центру камеры 1. Это позволяет не прерывая эксперимента (при циркуляции раствора в контуре постоянных параметра ведения процесса), (не разбирая испытательной камеры), заменять испытуемый образец, а именно: его материал и размеры (диаметр, длина рабочей части). Как и все сальниковые уплотнения, саморегулирующиеся уплотнения диафрагменного типа устанавливаются в посадочных листах торцов-изоляторов камеры 19 по принципу глухой посадки.

Устройство работает следующим образом, В торцевых частях 19 испытательной камеры 1 при помощи средств крепления 18 размещается испытуемый образец 3 с чулками - изоляторами 4 и заполняется высо- котемпературный высокоагрессивной средой 2. При помощи источника переменного тока 9 устанавливается заданная плотность тока в испытательной камере 1 на внешнем электроде б и испытуемом образце 3, являющемся внутренним электродом, Материал испытуемого образца 3 и внешнего электрода 6 одинаковый. В результате электрохимической коррозии сечение образца меняется, вследствие чего изменяется его омическое сопротивление и определяется глубинный показатель коррозии. Постоянство концентрации среды достигается за счет конденсации пара в конденсаторе 14, откуда он поступает в разделитель 15 и термостат 16. С помощью насоса 17 раствор подают через патрубок 8 в камеру 1. Постоянство температуры раствора на входе в патрубок 8 и камеру 1 обеспечивается за счет использования дополнительного термостата 16.

Результаты испытаний приведены на фиг.4 для тех же материалов, что и на фиг.З,

но для соотношения 0,5 I/O 10. Из результатов фиг.4 видно, что выбранная граница изменения и обеспечивает высокую однородность распределения плотности тока, и, как следствие, практически равномерную скорость коррозии вдоль внутреннего электрода. После испытания радиус внутреннего электрода не изменяет форму, оставаясь практически цилиндрическим,

Таким образом, предлагаемый способ

гарантирует равномернное распределение плотности тока по длине электрода и позволяет приблизить условия испытания электродных материалов к эксплуатационным, расширяет функциональные возможности

камеры, за счет изменения плотности тока, диаметров внутреннего электрода, т.е. обеспечивается достоверность испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК И/ИЛИ ИДЕНТИФИКАЦИИ БИОЛОГИЧЕСКИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2488104C1 |

| Установка для испытания материалов на коррозию в высокотемпературной среде | 1976 |

|

SU620875A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2501003C1 |

| ЗАЗЕМЛЯЮЩИЙ ПРОВОДНИК, ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ СИСТЕМА И ПРИМЕНЕНИЕ ЗАЗЕМЛЯЮЩЕГО ПРОВОДНИКА | 2015 |

|

RU2690176C2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ | 1995 |

|

RU2126061C1 |

| Устройство для экспериментального исследования процесса коррозионно-механического изнашивания | 2017 |

|

RU2730054C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОНИКНОВЕНИЯ ЭЛЕКТРОЛИТА СКВОЗЬ ПОКРЫТИЕ СОЕДИНЕНИЯ | 1989 |

|

RU2034269C1 |

| Установка для коррозионно-механических испытаний трубчатых образцов | 1986 |

|

SU1747994A1 |

Изобретение относится к испытательной технике. Цель изобретения - повышение достоверности испытаний. Способ испытания металла с высоким удельным электросопротивлением на устойчивость к электрохимической коррозии заключается в том, что образец выполняют стержневым, устанавливают его коаксиально внутри рабочего цилиндрического электрода, подвергают электрод и образец воздействию агрессивной среды заданное время и определяют параметр, по которому судят об устойчивости металла. Длину образца I вибирают от соотношения ,, а длину L рабочего из соотношения 0,,81, где d - внутренний диаметр рабочего электрода. 3 ил. ел С

Ф о р м у л а и з о б р е т е н и я Способ испытаний металла с высоким удельным сопротивлением на устойчивость к электрохимической коррозии, по которому образец выполняют стержневым, устанавливают его кбаксиально внутри рабочего цилиндрического электрода, подвергают электрод и образец воздействию агрессив

ной среды заданное время и определяют параметр, по которому судят об устойчивости металла, отличающийся тем, что, с целью повышения достоверности испытаний, длину образца I выбирают из соотношения d I 2,5d, а длину L рабочего электрода из соотношения 0,5 L 0,81, где d - внутренний диаметр рабочего электрода.

| |И.П.Розенфельд, К.А.Жигалова Ускоренные методы коррозионных испытаний металлов | |||

| М.: Металлургия, 1966, с.111 - 114 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-04-04—Подача