Изобретение от носится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испытаниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии.

Известно устройство для испытания образцов на длительную прочность в коррози- онных условиях, состоящее из испытательной машины типа ИП-4М и цилиндрического образца с приваренным к нижней головке стаканчиком, ft который при испытаниях помещают агрессивные среды, имитирующие зону высокозернистых топ- лив.

Недостатками этого устройства являются невозможность сопоставления условий испытаний с реальными условиями эксплуатации лопаток газовых турбин; неравномерность процесса коррозии по рабочей длине образца, быстрое изменение состава солей в процессе испытаний и необходимость частых остановок испытательных машин для контроля и возобновления солей, что снижает достоверность получаемых результатов и увеличивает время испытаний,

Наиболее близкой к предлагаемой является установка для коррозиенно-механичр- ских испытаний металлических трубчатых образцов на длительную прочность и усталость, содержащая захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, камеру, заполненную рабочей средой, циркулярные температурные контуры, устройство для создания высокого давления в камере, механизм нагружения, трубопроводы коррозионной среды

Недостатком этой установки является низкая достоверность измеряемых характеристик материала ввиду того, что испытания проводятся в условиях, отличающихся от реальных условий эксплуатации.

Цель изобретения - повышение точности испытаний при воздействии разных кор- розиояных сред на поверхность испытуемого образца для определения длительной прочности испытуемого материала,

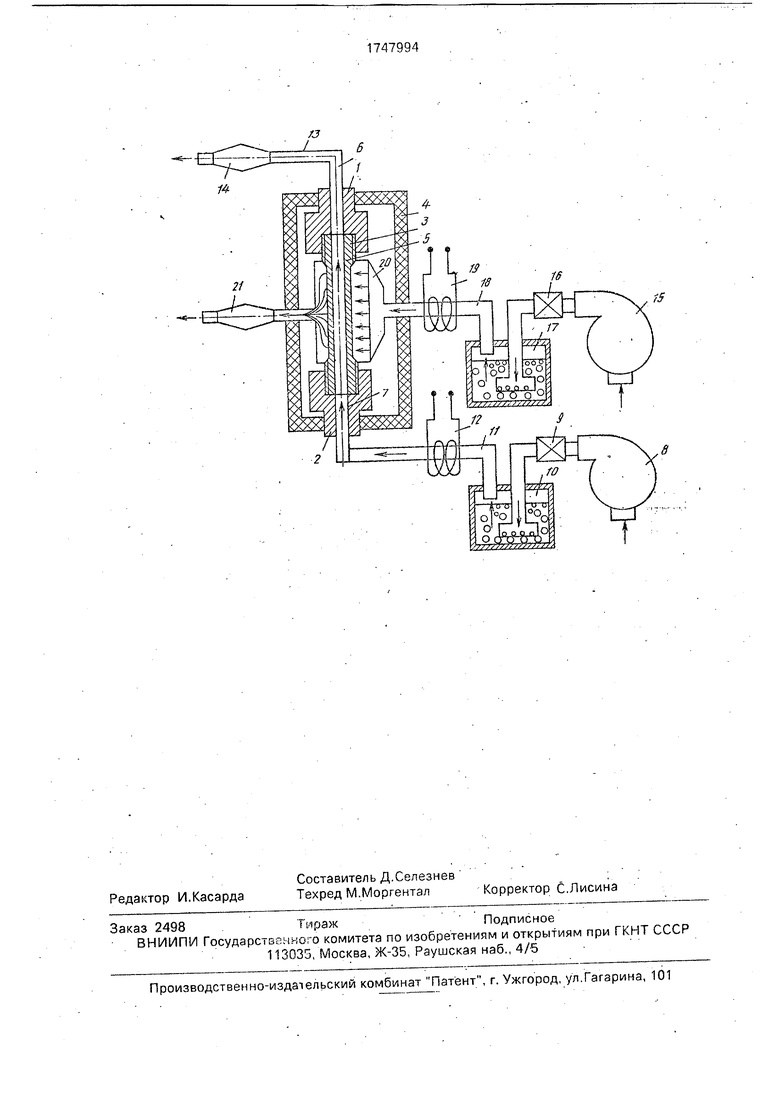

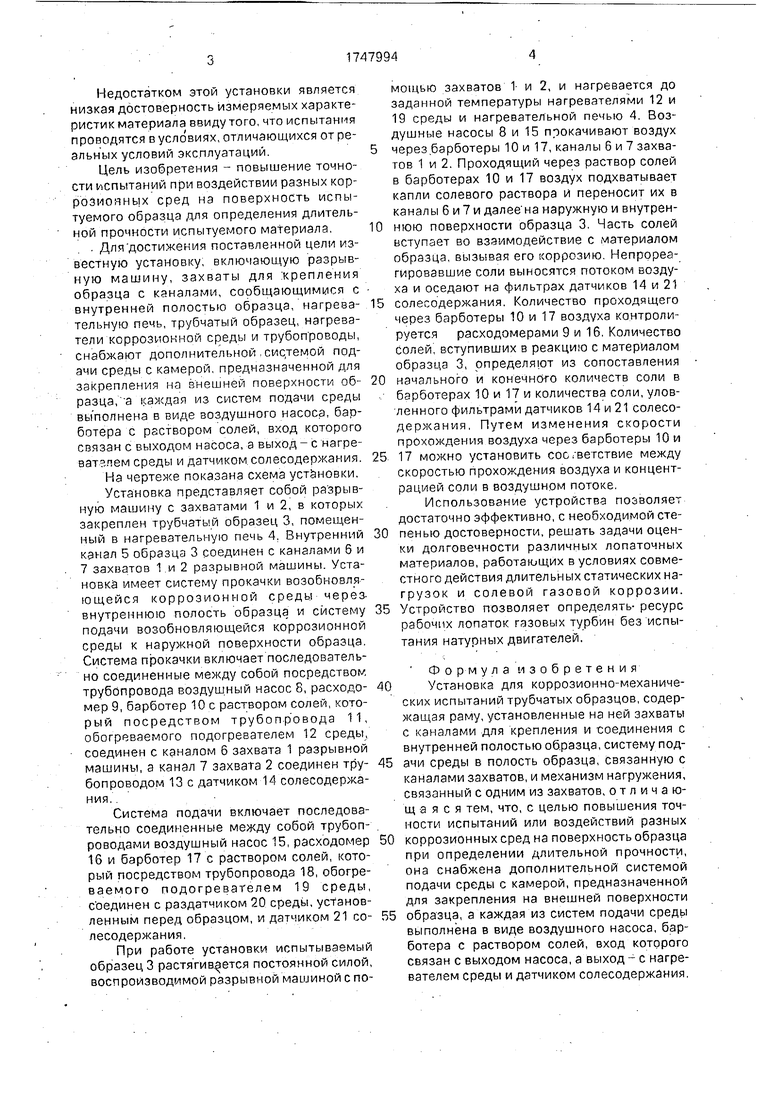

Для достижения поставленной цели известную установку, включающую разрывную машину, захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, нагревательную печь, трубчатый образец, нагреватели коррозионной среды и трубопроводы, снабжают дополнительной системой подачи среды с камерой, предназначенной для закрепления на внешней поверхности образца, а каждая из систем подачи среды выполнена в виде воздушного насоса, бар- ботера с раствором солей, вход которого связан с выходом насоса, а выход - с нагревателем среды и датчиком солесодержания. На чертеже показана схема установки. Установка представляет собой разрывную машину с захватами 1 и 2, в которых закреплен трубчатый образец 3, помещенный в нагревательную печь 4. Внутренний канал 5 образца 3 соединен с каналами б и 7 захватов 1 и 2 разрывной машины. Установка имеет систему прокачки возобновляющейся коррозионной среды через- внутреннюю полость образца и систему подачи возобновляющейся коррозионной среды к наружной поверхности образца. Система прокачки включает последовательно соединенные между собой посредством трубопровода воздушный насос 8, расходомер 9, барботер 10 с раствором солей, который посредством трубопровода 11, обогреваемого подогревателем 12 среды, соединен с каналом 6 захвата 1 разрывной машины, а канал 7 захвата 2 соединен трубопроводом 13 с датчиком 14 солесодержания.

Система подачи включает последовательно соединенные между собой трубопроводами воздушный насос 15, расходомер 16 и барботер 17 с раствором солей, который посредством трубопровода 18, обогреваемого подогревателем 19 среды, с оединен с раздатчиком 20 среды, установленным перед образцом, и датчиком 21 солесодержания.

При работе установки испытываемый образец 3 растягивается постоянной силой, воспроизводимой разрывной машиной с помощью захватов 1 и 2, и нагревается до заданной температуры нагревателями 12 и 19 среды и нагревательной печыо 4. Воздушные насосы 8 и 15 прокачивают воздух

через барботеры 10 и 17, каналы 6 и 7 захватов 1 и 2. Проходящий через раствор солей в барботерах 10 и 17 воздух подхватывает капли солевого раствора и переносит их в каналы 6 и 7 и далее на наружную и внутреннюю поверхности образца 3. Часть солей вступает во взаимодействие с материалом образца, вызывая его коррозию Непрорег- гировавшие соли выносятся потоком воздуха и оседают на фильтрах датчиков 14 и 21

солесодержания. Количество проходящего через барботеры 10 и 17 воздуха контролируется расходомерами 9 и 16. Количество солей, вступивших в реакцию с материалом образца 3, определяют из сопоставления

начального и конечного количеств соли в барботерах 10 и 17 и количества соли, уловленного фильтрами датчиков 14 и 21 солесодержания, Путем изменения скорости прохождения воздуха через барботеры 10 и

17 можно установить сос.вегствие между скоростью прохождения воздуха и концентрацией соли в воздушном потоке.

Использование устройства позволяет достаточно эффективно, с необходимой степенью достоверности, решать задачи оценки долговечности различных лопаточных материалов, работающих в условиях совместного действия длительных статических нагрузок и солевой газовой коррозии.

Устройство позволяет определять- ресурс рабочих лопаток газовых турбин без испытания натурных двигателей.

Формула изобретения

Установка для коррозионно-механиче- ских испытаний трубчатых образцов, содержащая раму, установленные на ней захваты с каналами для крепления и соединения с внутренней полостью образца, систему подачи среды в полость образца, связанную с каналами захватов, и механизм нагружения, связанный с одним из захватов, отличающаяся тем, что, с целью повышения точности испытаний или воздействий разных

коррозионных сред на поверхность образца при определении длительной прочности, она снабжена дополнительной системой подачи среды с камерой, предназначенной для закрепления на внешней поверхности

образца, а каждая из систем подачи среды выполнена в виде воздушного насоса, бар- ботера с раствором солей, вход которого связан с выходом насоса, а выход - с нагревателем среды и датчиком солесодержания.

&

18

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для коррозионно-механических испытаний образцов на длительную прочность | 1987 |

|

SU1767390A2 |

| Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках | 2021 |

|

RU2771454C1 |

| ГЕНЕРАТОР СОЛЕВОГО ТУМАНА К ИСПЫТАТЕЛЬНОЙ КАМЕРЕ | 1986 |

|

SU1405479A1 |

| Способ коррозионных испытаний и высокоскоростная циркуляционная установка для его осуществления | 2021 |

|

RU2772612C1 |

| Устройство для испытаний образцов на коррозию | 1991 |

|

SU1836630A3 |

| СПОСОБ ИСПЫТАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ, АБРАЗИВНОЙ И ТЕМПЕРАТУРНОЙ СТОЙКОСТИ МАТЕРИАЛОВ И ПОКРЫТИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПОД МЕХАНИЧЕСКОЙ НАГРУЗКОЙ В ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКАХ | 2023 |

|

RU2800157C1 |

| Устройство для контроля обрастания и коррозии покрытий в текучей среде | 2021 |

|

RU2778196C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Способ мойки трубок в пленочном испарителе от отложений, образующихся в результате испарения воды из солевого раствора | 2018 |

|

RU2775695C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВНУТРИПЛАСТОВОГО ГОРЕНИЯ И ПАРОГРАВИТАЦИОННОГО ДРЕНАЖА | 2017 |

|

RU2655034C1 |

Изобретение относится к исследованиям коррозионно-прочностных свойств материалов и может быть использовано при испытании образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии Целью изобретения является повышение точности испытаний или воздействия разных коррозионных сред на поверхность образца при определении длительной прочности Это достигается тем, что установку для коррозионно-механических испытаний трубчатых образцов снабжают дополнительной системой подачи среды с камерой, предназначенной для закреппе- ния на внешней поверхности образца, а каждая из систем подачи среды выполнена в виде воздушного насоса, барботера с рас твором солей, вход которого связан с выходом насоса, а выход - с нагревателем среды и датчиком солесодержания, 1 ил.

| УСТАНОВКА ДЛЯ КОРРОЗИОННО-МЕХАНИЧЕСКИХ | 0 |

|

SU343180A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1986-10-20—Подача