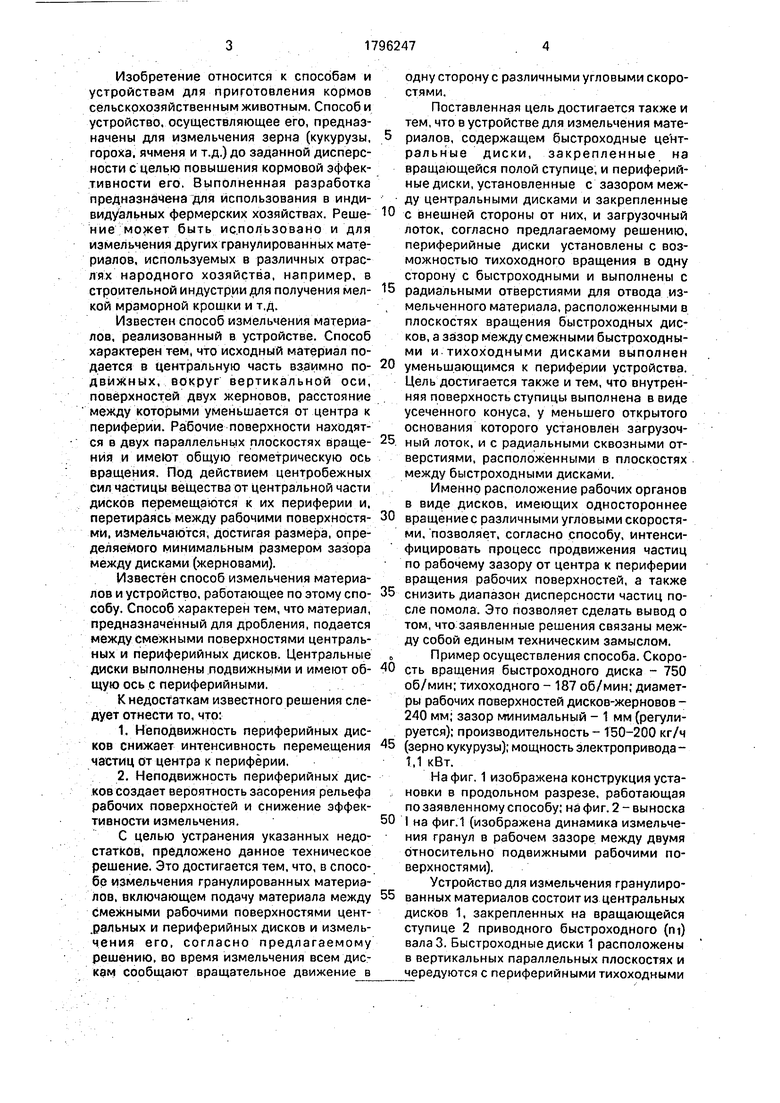

Фиг,1

Изобретение относится к способам и устройствам для приготовления кормов сельскохозяйственным животным. Способ и устройство, осуществляющее его, предназначены для измельчения зерна (кукурузы, гороха, ячменя и т.д.) до заданной дисперсности с целью повышения кормовой эффективности его. Выполненная разработка предназначена для использования в индивидуальных фермерских хозяйствах. Решение может быть использовано и для измельчения других гранулированных материалов, используемых в различных отраслях народного хозяйства, например, в строительной индустрии для получения мелкой мраморной крошки и т.д.

Известен способ измельчения материалов, реализованный в устройстве. Способ характерен тем, что исходный материал подается в центральную часть взаимно подвижных, вокруг вертикальной оси, поверхностей двух жерновов, расстояние между которыми уменьшается от центра к периферии. Рабочие поверхности находятся в двух параллельных плоскостях вращения и имеют общую геометрическую ось вращения. Под действием центробежных сил частицы вещества от центральной части дисков перемещаются к их периферии и. перетираясь между рабочими поверхностями, измельчаются, достигая размера, определяемого минимальным размером зазора между дисками (жерновами).

Известен способ измельчения материалов и устройство, работающее по этому способу. Способ характерен тем, что материал, предназначенный для дробления, подается между Смежными поверхностями центральных и периферийных дисков. Центральные диски выполнены подвижными и имеют общую ось с периферийными.

К недостаткам известного решения следует отнести то, что:

1. Неподвижность периферийных дисков снижает интенсивность перемещения частиц от центра к периферии,

2. Неподвижность периферийных дисков создает вероятность засорения рельефа рабочих поверхностей и снижение эффективности измельчения.

С целью устранения указанных недостатков, предложено данное техническое решение. Это достигается тем, что, в способе измельчения гранулированных материалов, включающем подачу материала между смежными рабочими поверхностями цент- .ральных и периферийных дисков и измельчения его, согласно предлагаемому решению, во время измельчения всем дискам сообщают вращательное движение в

одну сторону с различными угловыми скоростями.

Поставленная цель достигается также и тем, что в устройстве для измельчения материалов, содержащем быстроходные центральные диски, закрепленные на вращающейся полой ступице, и периферийные диски, установленные с зазором меж- ду центральными дисками и закрепленные

0 с внешней стороны от них, и загрузочный лоток, согласно предлагаемому решению, периферийные диски установлены с возможностью тихоходного вращения в одну сторону с быстроходными и выполнены с

5 радиальными отверстиями для отвода измельченного материала, расположенными в плоскостях вращения быстроходных дисков, а зазор между смежными быстроходными и тихоходными дисками выполнен

0 уменьшающимся к периферии устройства. Цель достигается также и тем, что внутренняя поверхность ступицы выполнена в виде усеченного конуса, у меньшего открытого основания которого установлен загрузоч5. ный лоток, и с радиальными сквозными отверстиями, расположенными в плоскостях между быстроходными дисками.

Именно расположение рабочих органов в виде дисков, имеющих одностороннее

0 вращение с различными угловыми скоростями, позволяет, согласно способу, интенсифицировать процесс продвижения частиц по рабочему зазору от центра к периферии вращения рабочих поверхностей, а также

5 снизить диапазон дисперсности частиц после помола. Это позволяет сделать вывод о том, что заявленные решения связаны между собой единым техническим замыслом. 0 Пример осуществления способа. Скоро0 сть вращения быстроходного диска - 750 об/мин; тихоходного - 187 об/мин; диаметры рабочих поверхностей дисков-жерновов - 240 мм; зазор минимальный - 1 мм (регулируется); производительность -150-200 кг/ч

5 (зерно кукурузы); мощность электропривода - 1,1 кВт.

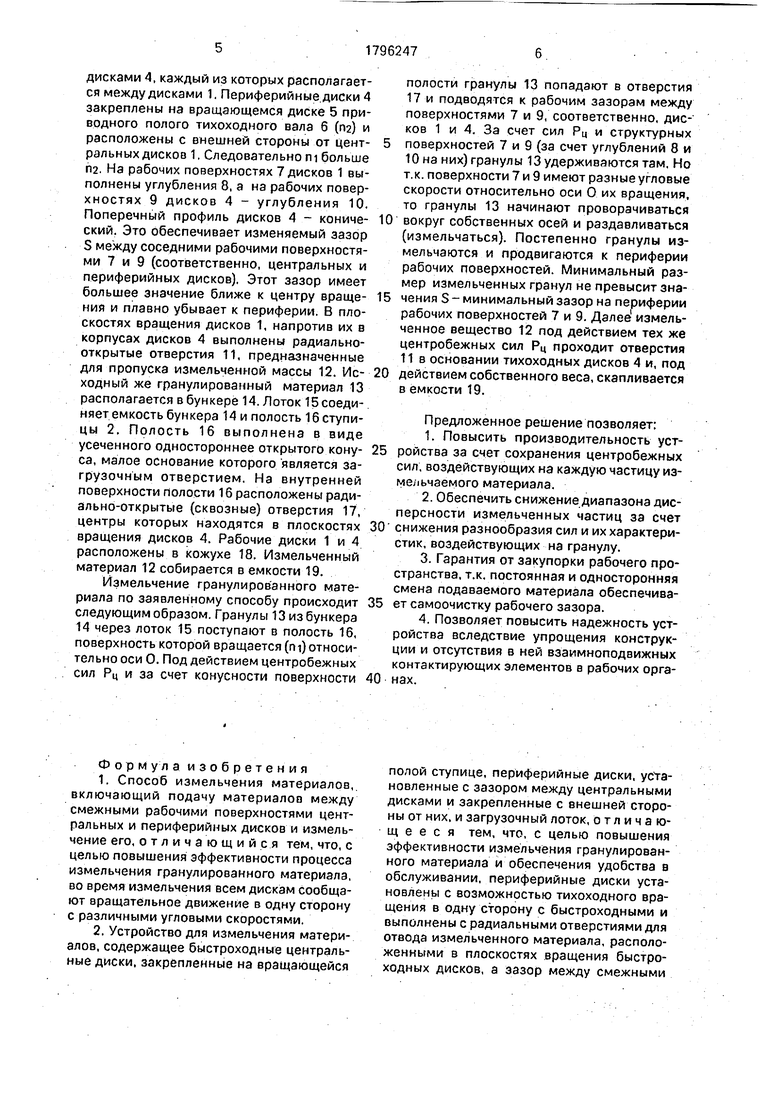

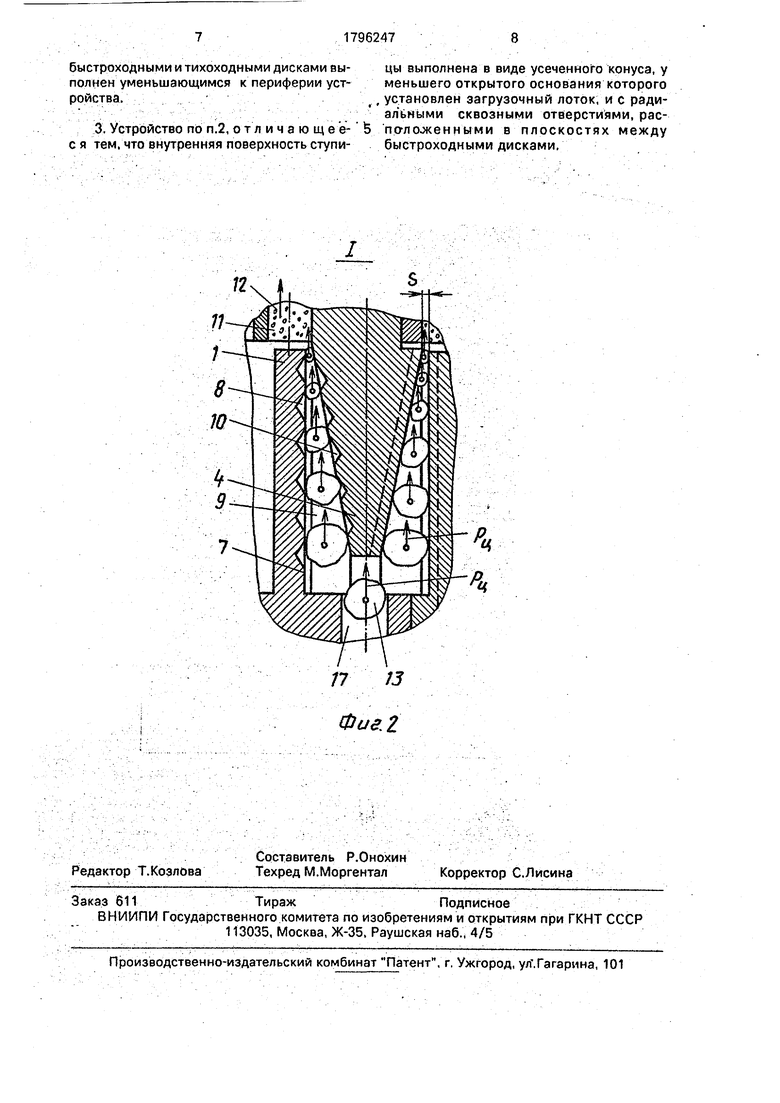

На фиг. 1 изображена конструкция установки в продольном разрезе, работающая по заявленному способу; на фиг. 2-выноска

0 | на фиг.1 (изображена динамика измельчения гранул в рабочем зазоре между двумя относительно подвижными рабочими поверхностями).

Устройство для измельчения гранулиро5 ванных материалов состоит из центральных дисков 1, закрепленных на вращающейся ступице 2 приводного быстроходного (т) валаЗ. Быстроходные диски 1 расположены в вертикальных параллельных плоскостях и чередуются с периферийными тихоходными

дисками 4, каждый из которых располагается между дисками 1. Периферийные, диски 4 закреплены на вращающемся диске 5 приводного полого тихоходного вала б (112) и расположены с внешней стороны от цент- ральных дисков 1. Следовательно m больше П2. На рабочих поверхностях 7 дисков 1 выполнены углубления 8, а на рабочих поверхностях 9 дисков 4 - углубления 10. Поперечный профиль дисков 4 - кониче- ский. Это обеспечивает изменяемый зазор S между соседними рабочими поверхностями 7 и 9 (соответственно, центральных и периферийных дисков). Этот зазор имеет большее значение ближе к центру враще- ния и плавно убывает к периферии. В плоскостях вращения дисков 1, напротив их в корпусах дисков 4 выполнены радиально- открытые отверстия 11, предназначенные для пропуска измельченной массы 1.2. Ис- ходный же гранулированный материал 13 располагается в бункере 14. Лоток 15 соединяетемкость бункера 14 и полость 16 ступицы 2. Полость 16 выполнена в виде усеченного одностороннее открытого кону- са, малое основание которого является загрузочным отверстием. На внутренней поверхности полости 16 расположены ради- ально-открытые (сквозные) отверстия 17, центры которых находятся в плоскостях вращения дисков 4. Рабочие диски 1 и 4 расположены в кожухе 18. Измельченный материал 12 собирается в емкости 19.

Измельчение гранулированного материала по заявленному способу происходит следующим образом. Гранулы 13 из бункера 14 через лоток 15 поступают в полость 16, поверхность которой вращается (щ) относительно оси О. Под действием центробежных сил Рц и за счет конусности поверхности

полости гранулы 13 попадают в отверстия 17 и подводятся к рабочим зазорам между поверхностями 7 и 9, соответственно, дисков 1 и 4. За счет сил Рц и структурных поверхностей 7 и 9 (за счет углублений 8 и Юна них) гранулы 13 удерживаются там. Но т.к. поверхности 7 и 9 имеют разные угловые скорости относительно оси О их вращения, то гранулы 13 начинают проворачиваться вокруг собственных осей и раздавливаться (измельчаться). Постепенно гранулы измельчаются и продвигаются к периферии рабочих поверхностей. Минимальный размер измельченных гранул не превысит значения S - минимальный зазор на периферии рабочих поверхностей 7 и 9. Далее измельченное вещество 12 под действием тех же центробежных сил Рц проходит отверстия 11 в основании тихоходных дисков 4 и, под действием собственного веса, скапливается в емкости 19.

Предложенное решение позволяет:

1. Повысить производительность устройства за счет сохранения центробежных сил, воздействующих на каждую частицу измельчаемого материала.

2. Обеспечить снижение диапазона дисперсности измельченных частиц за счет снижения разнообразия сил и их характеристик, воздействующих на гранулу.

3. Гарантия от закупорки рабочего пространства, т.к. постоянная и односторонняя смена подаваемого материала обеспечивает самоочистку рабочего зазора.

4. Позволяет повысить надежность устройства вследствие упрощения конструкции и отсутствия в ней взаимноподвижных контактирующих элементов в рабочих органах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного измельчения сухих мелких материалов, например зёрен, между двумя жерновами в порошок или в муку | 2017 |

|

RU2638040C1 |

| Способ приготовления раствора флокулянта и аппарат для его осуществления | 2020 |

|

RU2732709C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343980C1 |

| Дисмембратор | 1990 |

|

SU1722571A1 |

| СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2009 |

|

RU2422194C2 |

| Мельница | 1976 |

|

SU629967A1 |

| РАЗГОННО-РАЗМАЛЫВАЮЩИЙ ДИСК МЕЛЬНИЦЫ | 2016 |

|

RU2624923C1 |

| Мельница | 2020 |

|

RU2760236C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2504432C1 |

Использование: в сельском хозяйстве при приготовлении кормов для животных. Сущность изобретения: способ измельчения материалов включает подачу материалов между центральными и периферийными дисками, которым сообщают вращательное движение в одну сторону с различными угловыми скоростями, и измельчение материала. Быстроходные центральные диски 1 закреплены на вращающейся полой ступице 2, внутренняя полость которой выполнена в виде усеченного конуса, у меньшего открытого основания которого установлен загрузочный лоток. Периферийные тихоход- ные диски 4 расположены в плоскостях, параллельных плоскостям быстроходных дисков и между ними, и выполнены с радиальными отверстиями для отвода измельченного материала. 2 с. и 1 з.п.ф-лы, 2 фиг.

Форм у:л а изобретения

полой ступице, периферийные диски, установленные с зазором между центральными дисками и закрепленные с внешней стороны от них. и загрузочный лоток, отличающееся тем, что, с целью повышения эффективности измельчения гранулированного материала и обеспечения удобства в обслуживании, периферийные диски установлены с возможностью тихоходного вращения в одну сторону с быстроходными и выполнены с радиальными отверстиями для отвода измельченного материала, расположенными в плоскостях вращения быстроходных дисков, а зазор между смежными

быстроходными и тихоходными дисками выполнен уменьшающимся к периферии устройства. ;.:...,...

цы выполнена в виде усеченного конуса, у меньшего открытого основания которого установлен загрузочный лоток, и с радиальными сквозными отверстиями, рас- 3. Устройство по п.2, от л и ч а ю щ ее- 5 пало.женными в плоскостях между

с я тем. что внутренняя поверхность ступи- быстроходными дисками.

| Кирпичников В,П | |||

| и др | |||

| Справочник механика | |||

| М.: Экономика, 1990, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США №4529137, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-23—Публикация

1991-05-05—Подача