Изобретение относится к нефтехимии, точнее к оценке склонности моторных топлив к образованию отложений.

Известен способ оценки склонности топлив к закоксовыванию распылителей форсунок на двухцилиндровом двигателе по изменению проходного сечения распылителя с запорной иглой и по изменению сечения сопловых отверстий без иглы. Этот способ является трудоемким, требует сложного оборудования, продолжительного времени испытания, большого расхода топлива.

Наиболее близким техническим решением является способ оценки склонности топлив к образованию смолисто-лаковых отложений на деталях форсунок, установленных на форсуночном стенде, заключающийся в одновременном прокачивании эталонного и испытуемого топлива через топливные форсунки, имеющие температуру распылителей 125-185° С. Оценочными показателями является масса отложений на щелевых фильтрах, количество смолисто-лаковых от-, ложений на иглах распылителей форсунок,

состояние их поверхности и подвижность после испытаний.

Однако этот способ имеет следующие недостатки. На проведение испытания расходуют значительное количество топлива и электроэнергии. Подготовка и проведение испытания требуют продолжительного периода времени и больших трудозатрат: перед каждым испытанием форсунки собирают с новыми распылителями, регулируют и проводят на контрольном стенде на начальное давление впрыска, после испытаний форсунки вновь разбирают. Распылители форсунок нагревают только до температуры в топливной системе дизеля, что не позволяет оценивать склонность топлив к образованию отложений в зависимости от температуры поверхности распылителей работающего дизеля,

Цель изобретения - повышение точности оценки склонности моторных топлив к образованию отложений, уменьшение расхода топлива и электроэнергии, сокращение времени и снижение трудоемкости испытаний,

сл

С

XI

Ю

XI

О

ел

XJ

Поставленная цель достигается тем, что в качестве дросселирующего элемента используют металлический капилляр, топливо пропускают через дросселирующий зле- . мент, нагретый до температуры распылите- л ей форсунки р а б о та ю щ е го д и зел я, самотеком, о склонности топлив к образованию ртлоХений судят по приращению массы и изменению пропускной способности дросселирующего элемента.

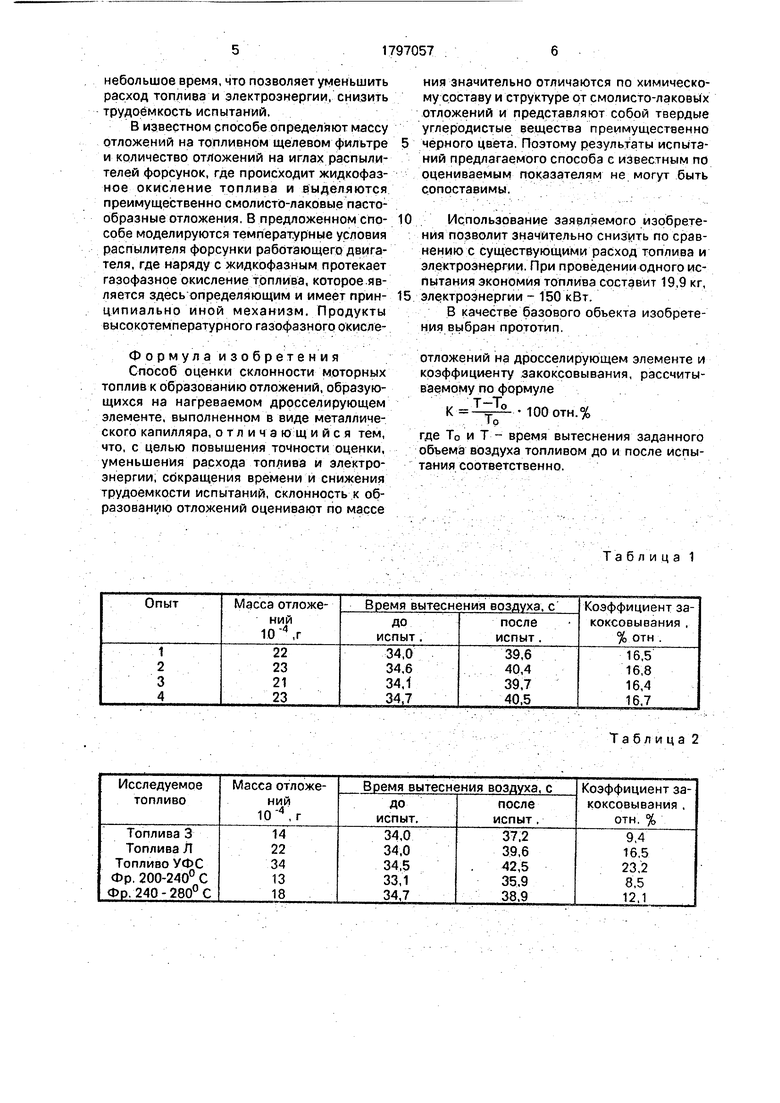

На фиг. 1 и 2 показана схема, реализующая предлагаемый способ.

Способ осуществляют следующим образом.

Топливо из емкости 1 самотеком подают через дросселирующий элемент 2, отку-. да оно поступает в коническую колбу 3, Элемент 2 предварительно нагревают до температуры распылителей форсунки работающего дизеля и топливо, проходя через элемент, нагревается, частично испаряется и образует на внутренней поверхности дросселирующего элемента отложения/соответствующие определенному состоянию распылителей форсунки. Питание нагревателя 4 осуществляют источником 5, а управление температурным режимом дросселирующего элемента-блоком автоматики 6. Постоянный уровень топлива в емкости 1 в процессе испытаний обеспечивают с помощью мерной колбы 7. Склонность топлива к образованию отложений оценивают по приращению массы и изменению пропускной способности дросселирующего элемента.

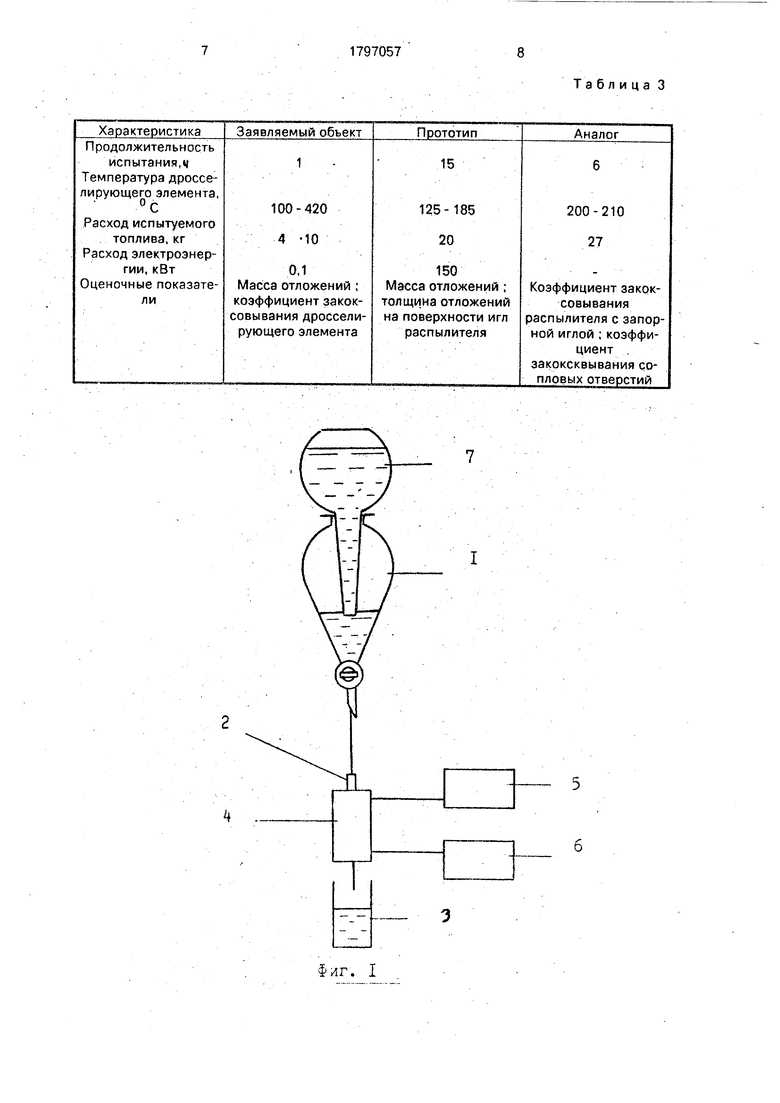

Порядок определения пропускной способности дросселирующего элемента приведен на фиг 2. В начале испытаний емкость 1 укрепляют так, чтобы она касалась горловиной поверхности топлива (фиг 2,а). Отпускают емкость и включают секундомер. Под действием силы тяжести емкость опускается на дно цилиндра 3 и при этом топливо постепенно заполняет объем емкости 1, вытесняя воздух через дросселирующий элемент 2 (фиг. 2,6). В этом положении происходит вытеснение оставшегося воздуха. С достижением топливом специально нанесенной риски А выключают секундомер. Цилиндр со стандартным дизельным топливом, устанавливают на лабораторном столе 5.

Об изменении пропускной способности дросселирующего элемента судят по коэффициенту закоксовывания, который рассчитывают по формуле

Ј

т-т0

То

100,отн.%,

где То и Т - время вытеснения объема воздуха емкости 1 через дросселирующий элемент до и после испытания соответственно.

Использование воздуха для определе- ния пропускной способности дросселирующего элемента исключает влияние вязкостно-температурных характеристик топлива на результаты измерения. Такое влияние имеет место при ламинарном режи- ме течения топлива через капилляр, кроме того, это исключает влияние регулировочных характеристик топливных насосов высокого давления, применяемых в известном способе. ...

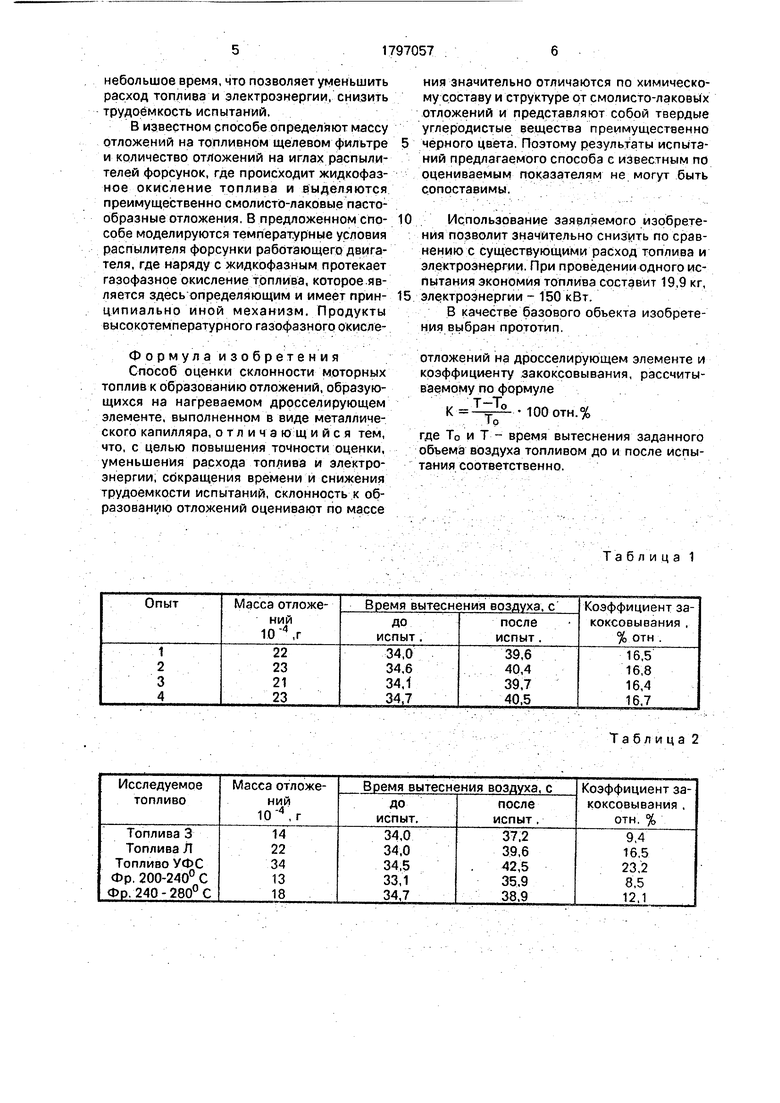

Для определения точности предлагаемого способа проведены испытания топлива Л462 по ГОСТ 305-82.

Режим испытаний:

Температура дроссели- рующего элемента, ° С300

Расход исследуемого топлива, кг4 10

Продолжительность

испытания, ч1 Результаты повторных испытаний приведены в табл.1.

В известном способе погрешность при определении массы отложений на топливном щелевом фильтре форсунки составляет 5-40%, при определений толщины отложений на поверхности иглы распылителя - 20- 25%, В предлагаемом способе дисперсия воспроизводимости и среднеквадратичное отклонение составляют соответственно для массы отложений 1 и 1 г, для коэффициента закоксовывания - 3,3 и 1,8 отн.%, что составляет менее 5% и свидетельствует о большей точности оценки.

В табл.2 приведены результаты испытаний на топливах Л и 3 по ГОСТ 305-82, УФ С по ТУ 38.001355-86 и их фракциях.

Анализ полученных экспериментальных данных свидетельствует о высокой чувстви- тельности предлагаемого способа.

Максимальное количество отложений и коэффициент закоксовывания дросселирующего элемента получены при испытаниях на топливе УФС. С облегчением фракцион- ного состава топлива эти показатели снижаются. Этот результат согласуется с известными данными многочисленных исследований на реальных двигателях.

Характеристики предлагаемого у изве- стных способов приведены в табл. 3.

Большая относительная площадь контакта в дросселирующем элементе и небольшая скорость подачи топлива обеспечивают образование заметного количества отложений за

небольшое время, что позволяет уменьшить расход топлива и электроэнергии, снизить трудоемкость испытаний,

В известном способе определяют массу отложений на топливном щелевом фильтре и количество отложений на иглах распылителей форсунок, где происходит жидкофаз- ное окисление топлива и выделяются преимущественно смолисто-лаковые пастообразные отложения, В предложенном способе моделируются температурные условия распылителя форсунки работающего двигателя, где наряду с жидкофазным протекает газофазное окисление топлива, которое является здесь определяющим и имеет принципиально иной механизм. Продукты высокотемпературного газофазного окислеФормулаизобретенияСпособ оценки склонности моторных топлив к образованию отложений, образующихся на нагреваемом дросселирующем элементе, выполненном в виде металлического капилляра, о т л и ч а ю щ и и с я тем, что, с целью повышения точности оценки, уменьшения расхода топлива и электроэнергии, сокращения времени и снижения трудоемкости испытаний, склонность к образованию отложений оценивают по массе

ния значительно отличаются по химическому составу и структуре от смолисто-лаковых отложений и представляют собой твердые углеродистые вещества преимущественно черного цвета, Поэтому результаты испытаний предлагаемого способа с известным по оцениваемым показателям не могут быть сопоставимы.

0 Использование заявляемого изобретения позволит значительно снизить по сравнению с существующими расход топлива и электроэнергии. При проведении одного испытания экономия топлива составит 19,9 кг,

электроэнергии - 150 кВт.

В качестве базового объекта изобретения выбран прототип.

отложений на дросселирующем элементе и коэффициенту закоксовывания, рассчитываемому по формуле

100отн.%

.- Ј:

где Т0 и Т- время вытеснения заданного объема воздуха топливом до и после испытания соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности дизельных топлив к закоксовыванию распылителей форсунок | 2024 |

|

RU2826563C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ ДИЗЕЛЬНЫХ ТОПЛИВ К ОБРАЗОВАНИЮ ОТЛОЖЕНИЙ В ИНЖЕКТОРАХ СИСТЕМ ВПРЫСКА ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2723099C1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на распылителе форсунки и топливопроводе высокого давления | 2023 |

|

RU2808091C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МОТОРНЫХ ТОПЛИВ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2015 |

|

RU2608455C2 |

| Установка для оценки склонности дизельных топлив к образованию отложений на деталях форсунки | 2022 |

|

RU2785434C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| Способ испытания топлив для дизеля | 1982 |

|

SU1116372A1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МОТОРНЫХ ТОПЛИВ К ЛАКО-НАГАРООБРАЗОВАНИЮ | 2005 |

|

RU2280253C1 |

| Способ оценки склонности моторных топлив к образованию высокотемпературных отложений | 2017 |

|

RU2624848C1 |

Сущность изобретения: склонность моторных топлив к образованию отложений, образующихся на нагреваемом дросселирующем элементе, выполненном в виде металлического капилляра, оценивают по массе отложений и коэффициенту закоксовыва- ния, рассчитываемому по формуле (Т -То)/Т0 отн.100%,гдеТ0кТ- время вытеснения заданного объема воздуха топливом до и после испытания соответственно. 3 табл.

Таблица 1

Таблица 2

Характеристика

Заявляемый объект

1

100-420 4 -10

0,1

Масса отложений ; коэффициент закок- совывания дросселирующего элемента

Фиг. I

Таблица 3

Прототип

Аналог

200-210 27

Коэффициент закоксовывания

распылителя с запорной иглой ; коэффициент .

закоксквывания сопловых отверстий

а/

6/

Фиг,- 2

| Гуреев А.А | |||

| и др | |||

| Квалификационные методы испытаний нефтяных топлив | |||

| М.: Химия, 1984, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Саблина З.А | |||

| Состав и химическая стабильность моторных топлив | |||

| М,: Химия, 1972, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

Авторы

Даты

1993-02-23—Публикация

1990-07-04—Подача