Изобретение относится к способам испытаний топлив и масел на моторных установках с использованием теплообменников на линиях подачи масла и охлаждающей жидкости, и может быть использовано в автоматизированных системах управления технологическими процессами оценки качеств топлив и масел, как создаваемых новых, так и модернизируемых для конкретных двигателей.

Для оценки наиболее важных эксплуатационных свойств дизельных топлив (испаряемости, воспламеняемости, горючести, склонности к образованию высокотемпературных отложений, экологических свойств) и моторных масел (смазочная способность, склонность к отложениям) используют моторные установки, оснащенные соответствующими датчиками и измерительной аппаратурой. При этом испытания проводят либо при фиксированных условиях параметров работы установки (частота вращения коленчатого вала, степень сжатия, температуры охлаждающей жидкости, воздуха на всасывании, масла в картере и др.), либо при различных параметрах (частота вращения коленчатого вала, нагрузка, угол опережения впрыска и др.), изменяемых в соответствии с программой испытаний. В зависимости от конструктивных особенностей двигателя и режимов его эксплуатации факторы, определяющие скорость протекания процессов превращения топлива в двигателе (температуры рабочего заряда и деталей камеры сгорания, коэффициент избытка воздуха и др.), могут изменяться в широких пределах (1 - Н.Н. Гришин, В.В. Середа. Энциклопедия химмотологии. - М.: Издательство «Перо», 2016, С. 60-61, 107-108, 182-184, 565-568, 582-583).

Дизельные двигатели внутреннего сгорания классифицируют по частоте вращения коленчатого вала: малооборотные (до 250 мин-1), среднеоборотные (от 250 до 1300 мин-1) и высокооборотные (свыше 1300 мин-1) (2 - Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей / Под. ред. А.С. Орлина, М.Г. Круглова. - М.: Машиностроение, 1980, С. 31).

Так как современные дизельные двигатели стали более высокооборотными (частота вращения коленчатого вала более 2500 мин-1), то условия проведения испытаний топлив и масел в стендовых условиях изменились, что потребует конструктивных изменений систем моторной установки при работе двигателя на различных нагрузочно-скоростных и температурных режимах.

Перед авторами стояла задача разработать автоматизированную установку для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя, обеспечивающую возможность проведения испытаний в широком диапазоне режимов работы техники и условий ее эксплуатации, а именно, на температурных режимах при максимальных нагрузках и высоких оборотах двигателя, которые позволили бы оценить такие качества, как склонность дизельных топлив к закоксовыванию распылителей форсунок, дымность отработавших газов, влияние состава дизельных топлив на их воспламеняемость, сгораемость и тепловыделяемость, а также противоизносные свойства моторных масел и оценки склонности моторных масел к образованию отложений на деталях двигателя.

При просмотре источников патентной и научно-технической информации были выявлены технические решения, позволяющие оценить возможность использования их в разрабатываемой установке.

Так известен моторный стенд для определения цетанового числа дизельных топлив, содержащий двигатель, агрегаты системы смазки, охлаждения, воздухоподачи и пульт управления (1, С. 838-840).

Данная установка имеет ограниченное применение, т.к. определяет только эксплуатационное свойство дизельного топлива по одному показателю (воспламеняемости) и невозможность изменения состава топливовоздушной смеси.

Известна установка для испытания моторных масел, которая содержит взаимосвязанные двигатель, воздушную систему, системы смазки и охлаждения. Воздействие на исполнительные механизмы осуществляется с отдельного пульта управления и фиксацией показаний на измерительных приборах (3 - Сборник трудов ВНИИНП, выпуск XXV. Новые методы испытания моторных масел. М.: Издательство ЦНИИТЭнефтехим, 1977, С. 31-39).

Однако эта установка имеет ограниченное применение, т.к. определяет только моющие свойства моторного масла, что приводит к увеличению трудозатрат при проведении испытаний топлив и масел.

Известна установка с двигателем внутреннего сгорания, содержащий систему охлаждения с внутренним замкнутым контуром циркуляции охлаждающей жидкости, в который входят байпасный канал с управляемыми клапанами и наружный разомкнутый контур подвода воды через управляемый вентиль к жидкостному теплообменнику. Жидкостный теплообменник представляет собой открытую сверху емкость для воды, разделенную на две изолированные полости радиатором, с уплотнением по внутренней поверхности емкости теплообменника. В одной из изолированных полостей емкости теплообменника находится распределитель подачи воды к радиатору, в другой полости находится узел поддержания заданного уровня воды в емкости, обеспечивающий полное погружение в воду охлаждающей поверхности радиатора. Управление работой системы охлаждения обеспечивается блоком управления через управляемые клапаны и управляемый вентиль по результатам замера температур охлаждающей жидкости температурными датчиками (4 - РФ Патент 2707787, F01P 3/20, F28D 1/02).

Недостатком данной установки, является ограниченная область применения, так как в ней не предусмотрена система поддержания температурного режима в системе смазки двигателя, которая является неотъемлемой ее частью. Кроме того, отсутствует возможность изменения состава топливовоздушной смеси, подаваемой в двигатель, что не позволяет при исследовании топлив и масел моделировать режимы холостого хода, частичных и полных нагрузок, имитирующих реальные условия эксплуатации двигателя.

Наиболее близким по технической сущности к заявленному изобретению является автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя, содержащая одноцилиндровый двигатель с системой смазки, состоящую из подключенного к модулю подачи охлаждающей жидкости водомасляного теплообменника закрытого типа, соединенного масляной магистралью по входу с картером, а по выходу - с полостью размещения кривошипно-шатунного механизма и коленчатого вала и рубашкой охлаждения, блок управления. Для создания стабильной топливовоздушной смеси заданного состава предусмотрен модуль, связанный с камерой сгорания двигателя через впускной патрубок подачи воздуха в двигатель. В автоматизированной установке предусмотрено демпфирующее устройство, установленное в модуле и связанное с источником воздуха воздухопроводом, в котором размещены датчик и регулятор расхода воздуха (5 - РФ Патент 2742158 РФ, МПК G01M 15/05 - прототип).

Недостатком данной установки, является не возможность поддержания температурного режима двигателя в задаваемых параметрах, что приводит к неточности определения характеристик двигателя. Это обусловлено тем, что при установлении частоты вращения коленчатого вала 2600 мин-1 двигатель перегревался до температуры выше 120°С, а существующая система охлаждения двигателя не позволяла снизить до требуемых значений температуру охлаждающей жидкости (85°С) и моторного масла (90°С). Это ограничивает проведение испытаний топлив и масел в стендовых условиях при повышенных нагрузках на высоких оборотах дизеля.

Технический результат изобретения - расширение функциональных возможностей установки за счет создания условий повышенного отвода тепла от деталей двигателя при его работе на режиме полных (максимальных) нагрузок при высоких оборотах.

Указанный технический результат достигается за счет того, что автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя, содержащая высокооборотный двигатель с кривошипно-шатунным механизмом, который преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала, на котором закреплен маховик, систему смазки двигателя, состоящую из подключенного к модулю подачи охлаждающей жидкости водомасляного теплообменника закрытого типа, соединенного масляной магистралью по входу с картером, а по выходу - с полостью размещения кривошипно-шатунного механизма и коленчатого вала, датчик температуры масла, установленный в масляной магистрали на выходе из картера и подключенный к соответствующему входу блока управления, выходы которого соединены с исполнительными механизмами всех запорных клапанов, установленных в параллельных магистралях подачи воды к водо-масляному и жидкостному теплообменникам соответственно, и через регулятор расхода воздуха с модулем создания стабильной топливовоздушной смеси, согласно изобретению, установка снабжена размещенным на маховике двигателя и подключенным к соответствующему входу блока управления датчиком частоты вращения коленчатого вала, и дополнительно содержит подключенный к блоку управления запорный клапан, установленный в вспомогательной магистрали, параллельной основной магистрали подачи охлажденного масла от водомасляного теплообменника к двигателю, при этом вспомогательная магистраль выполнена с несколькими выходными каналами с закрепленными в них с условием распыления масла под углом 80 градусов на нижнюю часть днища поршня распылительными форсунками.

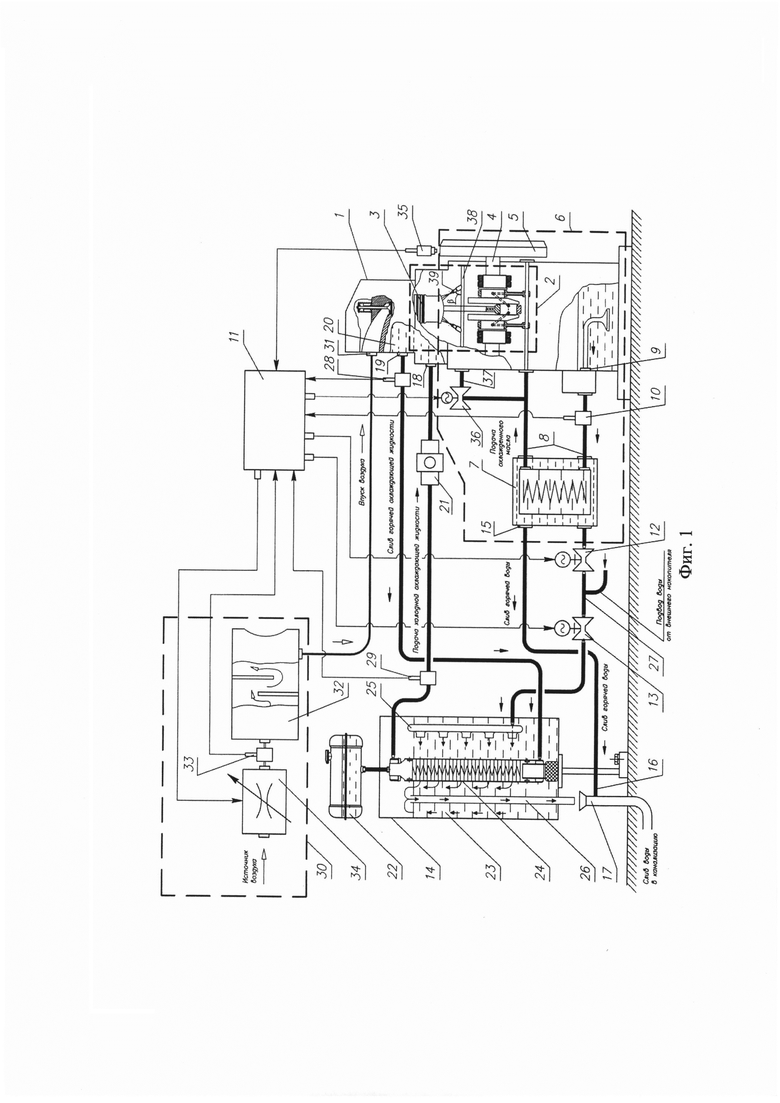

На фиг. 1 представлена блок-схема автоматизированной установки для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя. Введено условное обозначение β - угол наклона оси распылительных форсунок к поверхности нижней части днища поршня.

Автоматизированная установка содержит высокооборотный трехцилиндровый двигатель 1 MMZ-3LD с кривошипно-шатунным механизмом 2, который преобразует возвратно-поступательное движение поршня 3 во вращательное движение коленчатого вала 4, на котором закреплен маховик 5.

Система смазки 6 двигателя, состоит из подключенного к модулю подачи охлаждающей жидкости водомасляного теплообменника 7 закрытого типа, соединенного масляной магистралью 8 по входу с картером 9, а по выходу - с полостью размещения кривошипно-шатунного механизма 2 и коленчатого вала 4. Датчик 10 температуры масла установлен в масляной магистрали на выходе из картера 9 двигателя и подключенный к соответствующему входу блока управления 11. Выходы блока управления 11 соединены с исполнительными механизмами всех запорных клапанов 12, 13, установленных в параллельных магистралях подачи воды к водомасляному 7 и жидкостному 14 теплообменникам соответственно. Патрубок 15 слива воды из водомасляного теплообменника 7 трубопроводом 16 соединен с трубопроводом 17 слива воды из жидкостного теплообменника 14 циркуляционного контура.

К входному 18 и выходному 19 патрубкам рубашки 20 охлаждения двигателя подключен циркуляционный контур охлаждающей жидкости, в котором последовательно по потоку установлен автономный электрический насос 21 и связанный трубопроводом с расширительным бачком 22 жидкостного теплообменника 14. Внутри жидкостного теплообменника 14 установлена емкость 23 и радиатор 24. Радиатор 24 имеет горизонтальные сквозные каналы и разделяет емкость 23 теплообменника 14 на две изолированные друг от друга полости. В одной полости по всей высоте установлен распределитель 25 подачи воды в горизонтальные каналы радиатора 24, а в другой полости установлен узел 26 поддержания в емкости 23 теплообменника 14 заданного уровня воды, поступающей в распределитель 25 от внешнего накопителя по трубопроводу 27 с запорным клапаном 13. К входам блока управления 11 подключены датчики 28, 29 температуры охлаждающей жидкости, один из которых установлен на выходном патрубке водяной рубашки 19 охлаждения двигателя, а другой - на выходе жидкостного теплообменника 14.

Для создания стабильной топливовоздушной смеси заданного состава предусмотрен модуль 30, связанный (без позиции) с камерой сгорания трехцилиндрового двигателя 1 через впускной патрубок 31 подачи воздуха. В модуле 30 установлено демпфирующее устройство 32, связанное с источником воздуха воздухопроводом, в котором установлены датчик 33 и регулятор 34 расхода воздуха, соединенные с соответствующими входом и выходом блока управления 11.

На маховике 5 двигателя 1 размещен датчик 35 частоты вращения коленчатого вала, который подключен к соответствующему входу блока управления 11. К блоку управления 11 подключен запорный клапан 36, установленный в вспомогательной магистрали 37, параллельной основной магистрали 8 подачи охлажденного масла от водомасляного теплообменника 7 к дизельному двигателю 1. Вспомогательная магистраль 37 выполнена с несколькими выходными каналами 38 с закрепленными в них с условием распыления масла под углом 80 градусов на нижнюю часть днища поршня 3 распылительными форсунками 39.

Угол установки форсунок 39 равным 80 градусов был выбран исходя из оптимального попадания струи масла к центру нижней части днища поршня 3.

Автоматизированная установка эксплуатируется следующим образом.

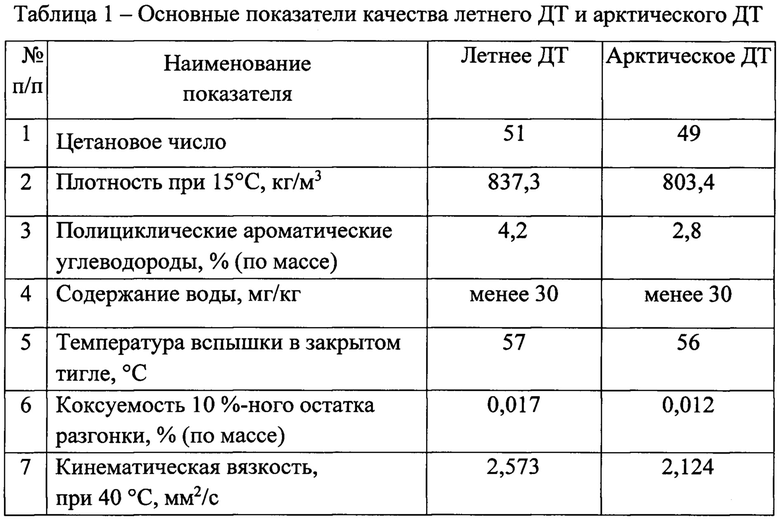

Пример. Необходимо оценить склонность товарных дизельных топлив (ДТ) летнего ДТ и арктического ДТ к закоксовыванию распылителей форсунок (таблица 1). Для этого форсунки снимают с двигателя и перед проведением испытаний их проверяются на гидравлическом стенде постоянного давления с целью определения изменения пропускной способности распылителя до и после испытаний.

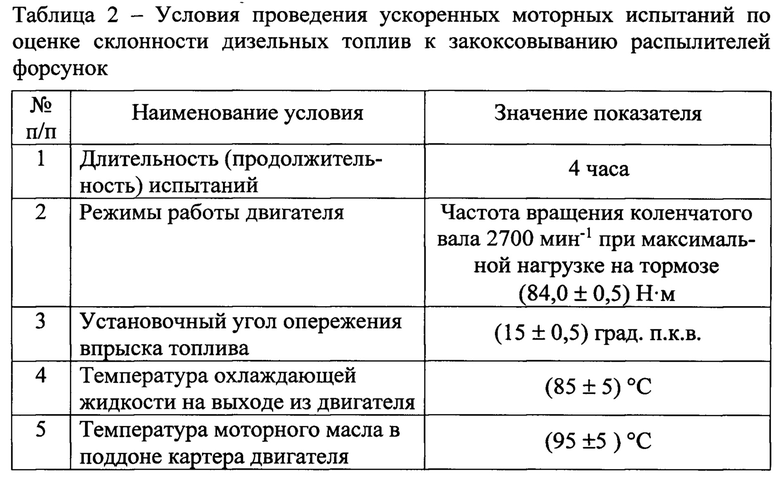

Условия проведения ускоренных моторных испытаний по оценке склонности дизельных топлив к закоксовыванию распылителей форсунок приведены в таблице 2.

Испытания топлива на автоматизированной установке осуществляют изменением состава смеси. Для этого регулятором расхода воздуха 34 ограничивают подачу воздуха перед демпфирующим устройством 32 до обогащенного состава смеси α<1 (α - коэффициент избытка воздуха). При этом управление регулятором 34 осуществляется блоком управления 11 по результатам показания датчика 33 расхода воздуха.

Данный состав смеси α<1 поддерживается автоматически блоком управления 11 в зависимости от изменения нагрузочно-скоростного режима двигателя.

Температурный режим в системе охлаждения на выходе из двигателя поддерживается в пределах 85±5°С (по датчику охлаждающей воды 28) путем отвода горячей охлаждающей жидкости от выходного патрубка рубашки охлаждения 19 в радиатор 24 жидкостного теплообменника 14. Охлажденная жидкость забирается циркуляционным насосом 21 и подается во входной патрубок рубашки охлаждения 18 дизельного двигателя 1. Величина температуры охлаждающей жидкости обеспечивается протоком воды через соты радиатора 24, количество которой регулируется запорным клапаном 13, управляемым блоком управления 11 после обработки выходных сигналов с датчиков 28, 29.

Температурный режим в системе смазки 6 трехцилиндрового дизельного двигателя 1 MMZ-3LD поддерживается равным 95±5°С (по датчику температуры масла 10). Указанный температурный режим поддерживается водомасляным теплообменником 7 путем изменения подачи воды через запорный клапан 12. Значение температуры моторного масла на входе во внутренний контур водомасляного теплообменника 7 определяется датчиком 10, сигнал от которого передается на блок управления 11, с которого осуществляется управление запорным клапаном 12.

Так как испытания проводят на повышенной частоте вращения коленчатого вала при максимальной нагрузке (см. таблицу 2), то система охлаждения установки не справлялась с отводом тепла от деталей двигателя.

Для обеспечения поддержания температурного режима в системе охлаждения 85±5°С во время проведения испытаний при повышенной частоте вращения коленчатого вала дизельного двигателя (2700 мин-1) и максимальной нагрузке (84,0 Н м) нижняя часть днища поршня 3 охлаждается распыливанием форсунками 39 маслом, охлажденным в водомасляном теплообменнике 7, посредством открытия вспомогательной магистрали 37 запорным клапаном 36 после получения сигнала от блока управления 11, связанного с датчиком 35 частоты вращения коленчатого вала.

По окончанию проведения испытания форсунки снимаются с двигателя и проверяется на гидравлическом стенде постоянного давления с целью определения расчетным путем коэффициента закоксовывания по изменению пропускной способности распылителя до и после испытаний в следствии закоксовывания.

Коэффициент закоксовывания распылителя форсунки (Кз) определяют по формуле

где V1, V2 - объем проливаемого топлива через форсунку в мерный цилиндр до и после испытаний, мл.

По величине коэффициента закоксовывания распылителя форсунки определяется качество испытуемого топлива.

Результаты испытаний представлены в таблице 3.

Анализ таблицы 3 показывает, что, что при одинаковых условиях испытаний скорость закоксовывания распылителей форсунок дизелей в зависимости от применяемого вида топлива различна.

Таким образом, за счет дополнительно введенных (датчика 35 частоты вращения коленчатого вала, запорного клапана 36, вспомогательной магистрали 37, выходных каналов 38 и распылительных форсунок 39) был получен указанный технических результат, который позволил проводить испытания топлив и масел в стендовых условиях на высоких оборотах коленчатого вала двигателя при максимальной нагрузке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2804375C1 |

| Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания | 2021 |

|

RU2758740C1 |

| Способ оценки склонности дизельных топлив к закоксовыванию распылителей форсунок | 2024 |

|

RU2826563C1 |

| Автоматизированная система очистки отработавших газов моторного испытательного стенда | 2023 |

|

RU2806705C1 |

| Стенд для испытаний моторных масел для двухтактных двигателей внутреннего сгорания | 2023 |

|

RU2816336C1 |

| Автоматизированная система очистки отработавших газов моторного испытательного стенда | 2024 |

|

RU2823848C1 |

| Способ определения склонности моторных масел для дизельных двигателей к образованию низкотемпературных отложений | 2020 |

|

RU2724330C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109148C1 |

Изобретение может быть использовано в автоматизированных системах управления технологическими процессами оценки качеств топлив и масел двигателей. Автоматизированная установка содержит высокооборотный трехцилиндровый двигатель 1 с кривошипно-шатунным механизмом 2. Система смазки 6 двигателя состоит из подключенного к модулю подачи охлаждающей жидкости водомасляного теплообменника 7, соединенного масляной магистралью 8 по входу с картером 9, а по выходу - с полостью размещения кривошипно-шатунного механизма 2 и коленчатого вала 4. К входному 18 и выходному 19 патрубкам рубашки 20 охлаждения двигателя подключен циркуляционный контур охлаждающей жидкости, в котором установлен автономный электрический насос 21, связанный с расширительным бачком 22 жидкостного теплообменника 14. Для создания стабильной топливовоздушной смеси заданного состава предусмотрен модуль 30, связанный с камерой сгорания двигателя 1. К блоку управления 11 подключен запорный клапан 36, установленный во вспомогательной магистрали 37. Вспомогательная магистраль 37 выполнена с несколькими выходными каналами 38 с форсунками 39, распыливающими масло под углом 80 градусов на нижнюю часть днища поршня 3. Технический результат: расширение функциональных возможностей установки за счет создания условий повышенного отвода тепла от деталей двигателя при его работе на режиме полных нагрузок при высоких оборотах. 1 ил., 3 табл.

Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя, содержащая высокооборотный двигатель с кривошипно-шатунным механизмом, который преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала, на котором закреплен маховик, систему смазки двигателя, состоящую из подключенного к модулю подачи охлаждающей жидкости водомасляного теплообменника закрытого типа, соединенного масляной магистралью по входу с картером, а по выходу - с полостью размещения кривошипно-шатунного механизма и коленчатого вала, датчик температуры масла, установленный в масляной магистрали на выходе из картера и подключенный к соответствующему входу блока управления, выходы которого соединены с исполнительными механизмами всех запорных клапанов, установленных в параллельных магистралях подачи воды к водомасляному и жидкостному теплообменникам соответственно, и через регулятор расхода воздуха с модулем создания стабильной топливовоздушной смеси, отличающаяся тем, что установка снабжена размещенным на маховике двигателя и подключенным к соответствующему входу блока управления датчиком частоты вращения коленчатого вала и дополнительно содержит подключенный к блоку управления запорный клапан, установленный во вспомогательной магистрали, параллельной основной магистрали подачи охлажденного масла от водомасляного теплообменника к двигателю, при этом вспомогательная магистраль выполнена с несколькими выходными каналами с закрепленными в них с условием распыления масла под углом 80 градусов на нижнюю часть днища поршня распылительными форсунками.

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2174612C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2453714C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2486486C1 |

| US 20120138010 A1, 07.06.2012. | |||

Авторы

Даты

2024-04-09—Публикация

2023-02-09—Подача