Изобретение относится к противопожарной технике и может быть использовано преимущественно для противопожарной защиты энергетических установок с жидкоме- таллическим теплоносителем, особенно с. эвтектикой натрий - калий. Устройство предназначено для подавления горения жйДкометаллических теплоносителей при их аварийных проливах, особенно в тех случаях, когда при небольших проливах не представляется возможным применять ста- цибнэрные средства защиты.

Целью изобретения является повышение эффективности тушения и уменьшение металлоемкости устройства.

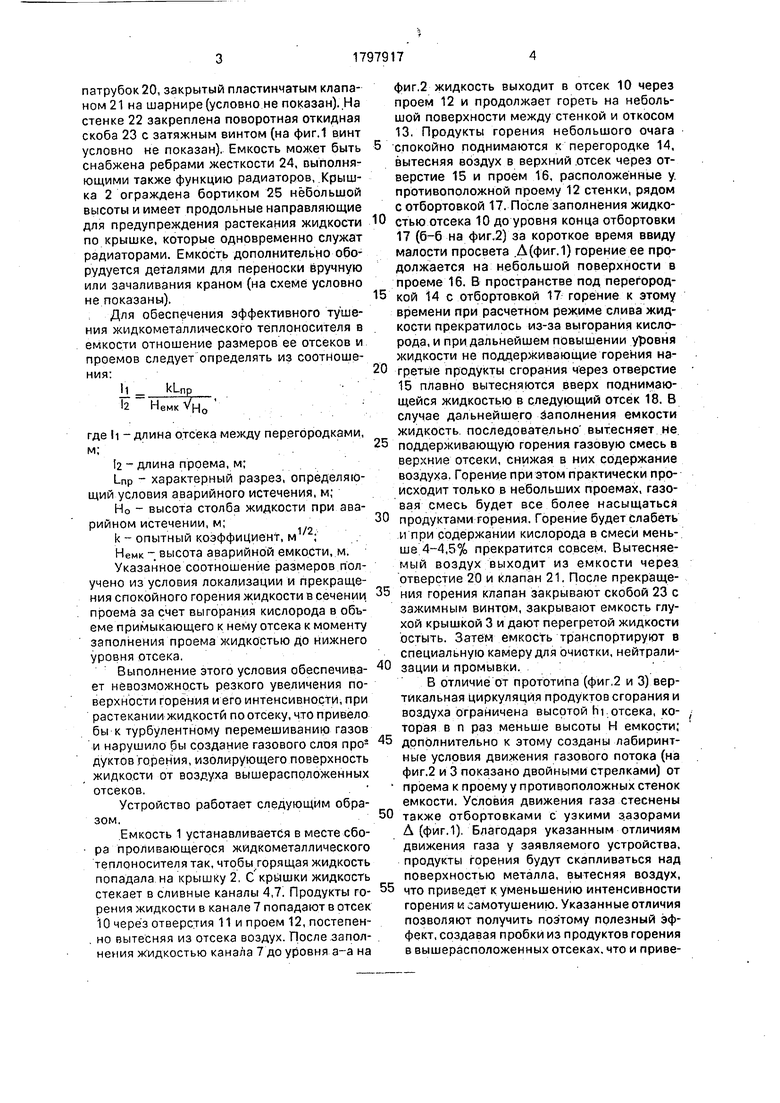

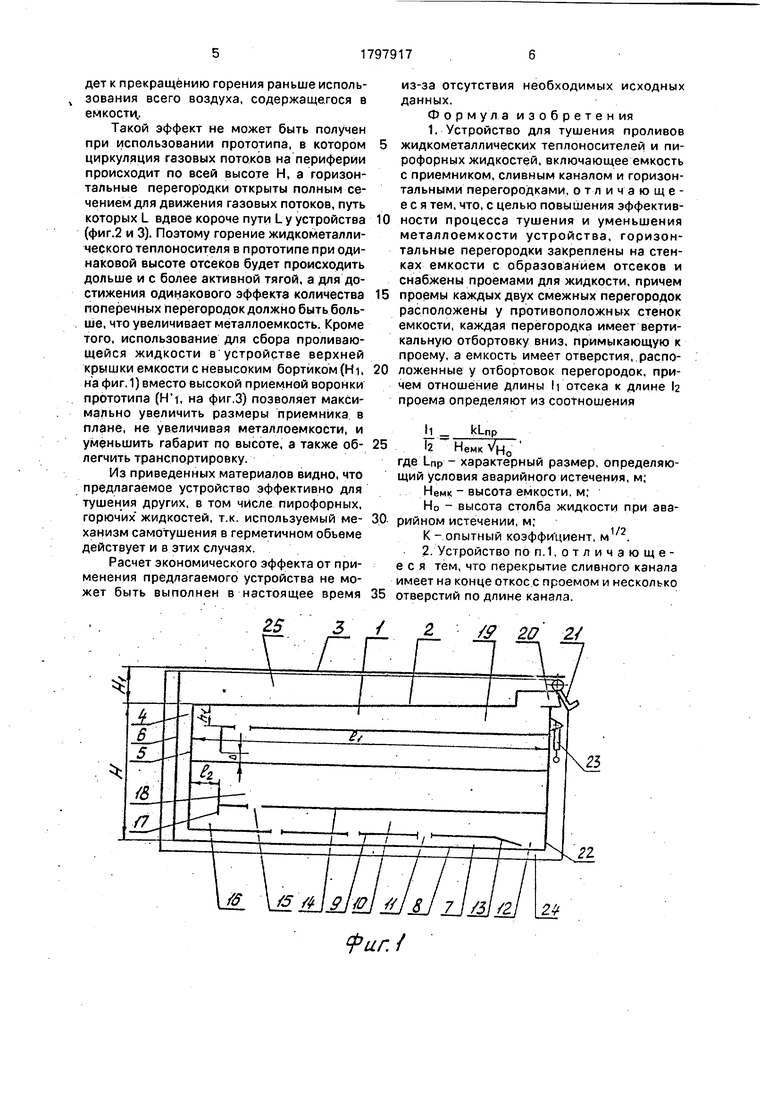

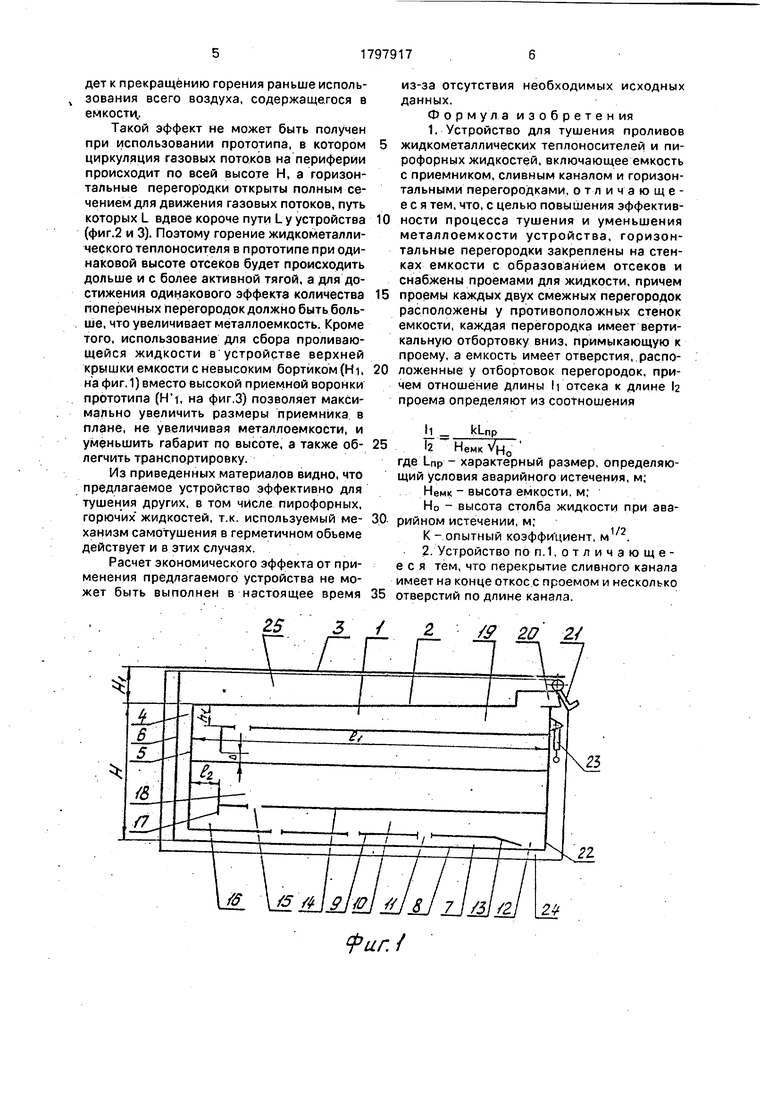

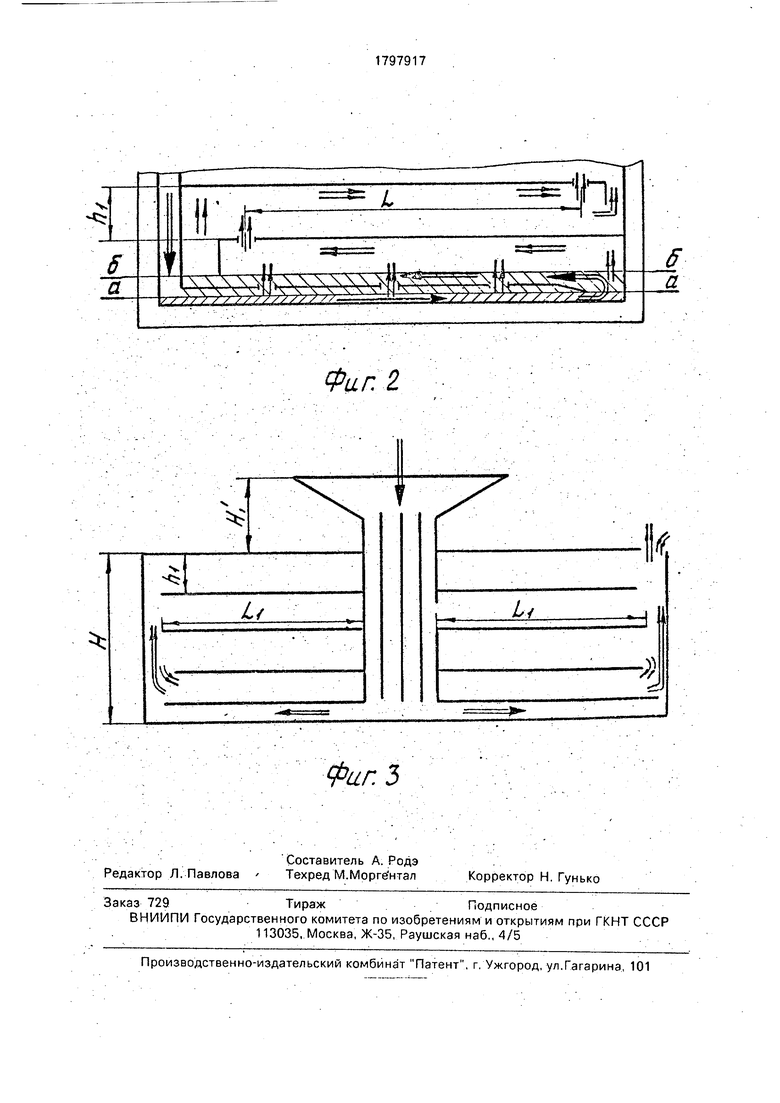

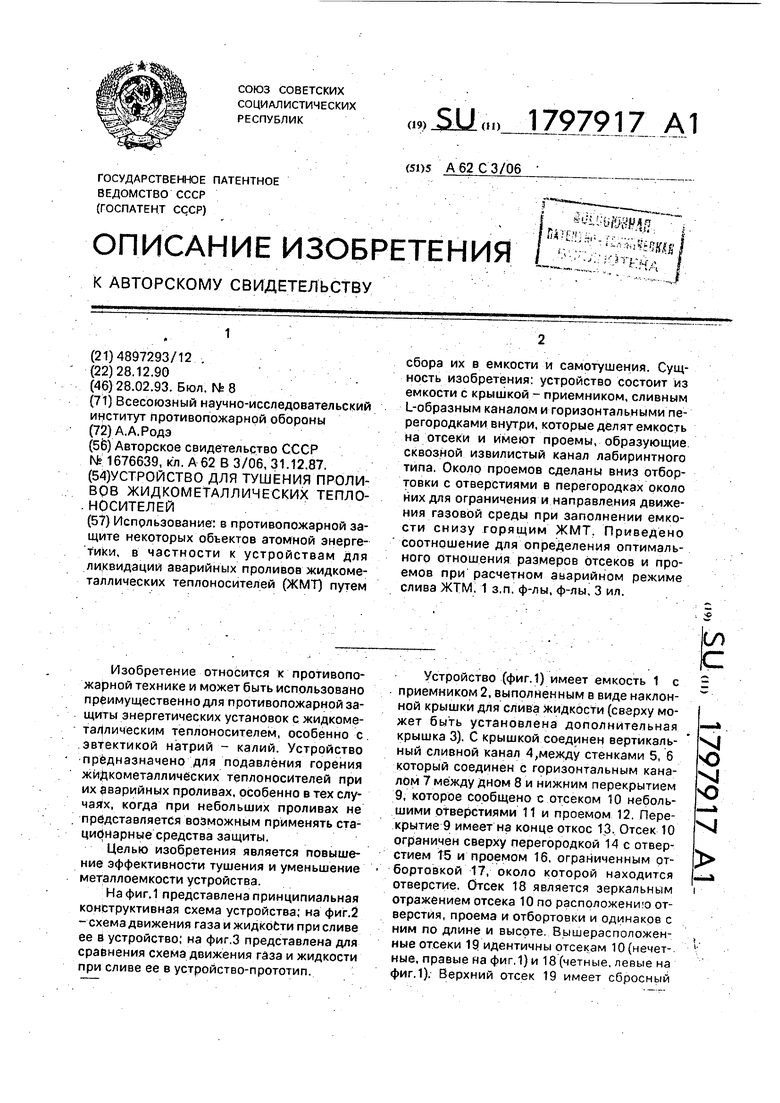

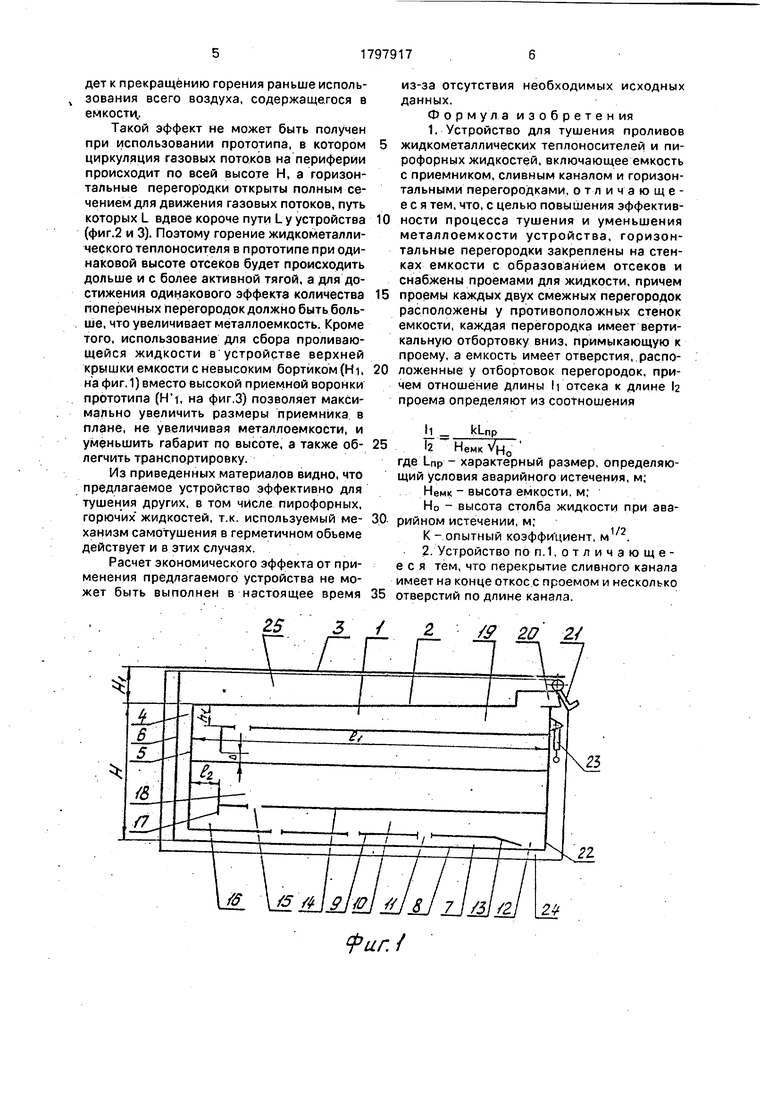

На фиг.1 представлена принципиальная конструктивная схема устройства; на фиг.2 -схема движения газа и жидкости при сливе ее в устройство; на фиг.З представлена для сравнения схема движения газа и жидкости при сливе ее в устройство-прототип.

Устройство (фиг.1) имеет емкость 1 с приемником 2, выполненным в виде наклонной крышки для слива жидкости (сверху может быть установлена дополнительная крышка 3). С крышкой соединен вертикальный сливной канал 4,между стенками 5, 6 который соединен с горизонтальным каналом 7 между дном 8 и нижним перекрытием 9, которое сообщено с отсеком 10 небольшими отверстиями 11 и проемом 12, Перекрытие 9 имеет на конце откос 13, Отсек 10 ограничен сверху перегородкой 14 с отверстием Т5 и проемом 16, ограниченным рт- - бортовкой -17,- около которой находится отверстие. Отсек 18 является зеркальным отражением отсека 10 по расположению отверстия, проема и отбортовки и одинаков с ним по длине и высоте. Вышерасположенные отсеки 19. идентичны отсекам 10(нечет- ные, правые на фиг, 1)и 18 (четные, левые на фиг.1). Верхний отсек 19 имеет сбросный

XI Ю Х|

чО х)

патрубок 20, закрытый пластинчатым клапаном 21 на шарнире (условно не показан). На стенке 22 закреплена поворотная откидная скоба 23 с затяжным винтом (на фиг.1 винт условно не показан). Емкость может быть снабжена ребрами жесткости 24, выполняющими также функцию радиаторов, .Крышка 2 ограждена бортиком 25 небольшой высоты и имеет продольные направляющие для предупреждения растекания жидкости по крышке, которые одновременно служат радиаторами. Емкость дополнительно оборудуется деталями для переноски вручную или замаливания краном (на схеме условно не показаны).

Для обеспечения эффективного тушения жидкометаллического теплоносителя в емкости отношение размеров ее отсеков и проемов следует определять из соотношения:

11 kUp

12

где h - длина отсека между перегородками, м;.

12 - длина проема, м;

Lnp характерный разрез, определяющий условия аварийного истечения, м;

Но - высота столба жидкости при аварийном истечении, м;

k - опытный коэффициент, м ;

Нем - высота аварийной емкости, м.

Указанное соотношение размеров получено из условия локализации и прекращения спокойного горения жидкости в сечении проема за счет выгорания кислорода в обь- еме примыкающего к нему отсека к моменту заполнения проема жидкостью до нижнего уровня отсека.

Выполнение этого условия обеспечивает невозможность резкого увеличения поверхности горения и его интенсивности, при растекании жидкости по отсеку, что привело бы к турбулентному перемешиванию газов и нарушило бы создание газового слоя про дуктов горения, изолирующего поверхность жидкости от воздуха вышерасположенных отсеков.

Устройство работает следующим образом,

.Емкость 1 устанавливается в месте сбо- ра проливающегося жидкометаллического теплоносителя так, чтобы горящая жидкость попадала на крышку 2, С крышки жидкость стекает в сливные каналы 4,7 Продукты горения жидкости в канале 7 попадают в отсек Ю через отверстия 11 и проем 12, постепен- . но вытесняя из отсека воздух. После заполнения ж идкостью канала 7 до уровня а-а на

фиг.2 жидкость выходит в отсек 10 через проем 12 и продолжает гореть на небольшой поверхности между стенкой и откосом 13. Продукты горения небольшого очага

спокойно поднимаются к перегородке 14, вытесняя воздух в верхний .отсек через отверстие 15 и проем 16, расположённые у. противоположной проему 12 стенки, рядом с отбортовкой 17. После заполнения жидко0 стью отсека 10 до уровня конца отбортовки 17 (б-б на фиг.2) за короткое время ввиду малости просвета .А(фиг.1) горение ее продолжается на небольшой поверхности в проеме 16. В пространстве под перегород5 кой 14 с отбортовкой 17 горение к этому времени при расчетном режиме слива жидкости прекратилось из-за выгорания кислорода, и при дальнейшем повышении уровня жидкости не поддерживающие горения на0 гретые продукты сгорания через отверстие 15 плавно вытесняются вверх поднимающейся жидкостью в следующий отсек 18. В случае дальнейшего Заполнения емкости жидкость последовательно вытесняет не

5 поддерживающую горения газовую смесь в верхние отсеки, снижая в них содержание воздуха. Горение при этом практически происходит только в небольших проемах, газовая смесь будет все более насыщаться

0 продуктами горения. Горение будет слабеть и при содержании кислорода в смеси меньше 4-4,5% прекратится совсем, Вытесняемый воздух выходит из емкости через. отверстие 20 и клапан 21, После прекраще5 ния горения клапан закрывают скобой 23 с зажимным винтом, закрывают емкость глухой крышкой 3 и дают перегретой жидкости остыть. Затем емкость транспортируют в специальную камеру для очистки, нейтрали0 зации и промывки.

В отличие от прототипа (фиг,2 и 3) вертикальная циркуляция продуктов сгорания и воздуха ограничена высотой hi.отсека, ко- / торая в п раз меньше высоты Н емкости;

5 дополнительно к этому созданы лабиринтные условия движения газового потока (на фиг.2 и 3 показано двойными стрелками) от проема к проему у противоположных стенок емкости. Условия движения газа стеснены

0 также отбортовками с узкими зазорами Д (фиг.1), Благодаря указанным отличиям движения газа у заявляемого устройства, продукты горения будут скапливаться над поверхностью металла, вытесняя воздух,

5

что приведет к уменьшению интенсивности горения и самотушению. Указанные отличия позволяют получить поэтому полезный эффект, создавая пробки из продуктов горения в вышерасположенных отсеках, что и приведет к прекращению горения раньше использования всего воздуха, содержащегося в емкости,.

Такой эффект не может быть получен при использовании прототипа, в котором циркуляция газовых потоков на периферии происходит по всей высоте Н, а горизонтальные перегородки открыты полным сечением для движения газовых потоков, путь которых L вдвое короче пути L у устройства (фиг.2 и 3). Поэтому горение жидкометалли- ческого теплоносителя в прототипе при одинаковой высоте отсеков будет происходить дольше и с более активной тягой, а для достижения одинакового эффекта количества поперечных перегородок должно быть больше, что увеличивает металлоемкость. Кроме того, использование для сбора проливающейся жидкости в устройстве верхней крышки емкости с невысоким бортиком (Hi, на фиг. 1) вместо высокой приемной воронки прототипа (Н |, на фиг.З) позволяет максимально увеличить размеры приемника в плане, не увеличивая металлоемкости, и уменьшить габарит по высоте, а также об- легчить транспортировку.

Из приведенных материалов видно, что предлагаемое устройство эффективно для тушения других, в том числе пирофорных, горючих жидкостей, т.к. используемый ме- ханизм самотушения в герметичном объеме действует и в этих случаях.

Расчет экономического эффекта от применения предлагаемого устройства не может быть выполнен в настоящее время

из-за отсутствия необходимых исходных данных.

Форм ул. а изобретения

1. Устройство для тушения проливов жидкометаллических теплоносителей и пирофорных жидкостей, включающее емкость с приемником, сливным каналом и горизонтальными перегородками, отличающееся тем, что, с целью повышения эффективности процесса тушения и уменьшения металлоемкости устройства, горизонтальные перегородки закреплены на стенках емкости с образованием отсеков и снабжены проемами для жидкости, причем проемы каждых двух смежных перегородок расположены у противоположных стенок емкости, каждая перегородка имеет вертикальную отбортовку вниз, примыкающую к проему, а емкость имеет отверстия, расположенные у отбортовок перегородок, причем отношение длины IГ отсека к длине h проема определяют из соотношения

И. kLnp

Немк VHo

где Lnp - характерный размер, определяющий условия аварийного истечения, м;

Нем - высота емкости, м;

Но - высота столба жидкости при аварийном истечении, м;

К - опытный коэффициент, м

2. Устройство по п. 1, от л и ч а ю щ е - е с я тем, что перекрытие сливного канала имеет на конце откос с проемом и несколько отверстий по длине канала.

Л/1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тушения загораний жидких металлов | 1988 |

|

SU1650153A1 |

| УСТРОЙСТВО ДЛЯ САМОТУШЕНИЯ ГОРЯЩИХ ЖИДКОСТЕЙ | 2003 |

|

RU2252804C2 |

| УСТРОЙСТВО ДЛЯ САМОТУШЕНИЯ ЖИДКОСТЕЙ, ГОРЯЩИХ ПРИ АВАРИЙНОМ ИСТЕЧЕНИИ ИЛИ ПРОЛИВЕ | 2007 |

|

RU2419472C2 |

| Устройство для тушения жидкометаллических теплоносителей | 1989 |

|

SU1729520A1 |

| ТРАНСБОРДЕРНАЯ ТЕЛЕЖКА ДЛЯ ТРАНСБОРДЕРА ТЕХНИЧЕСКОГО КОМПЛЕКСА КОСМОДРОМА | 2012 |

|

RU2534591C2 |

| Система пассивного тушения горящего жидкого металла | 1990 |

|

SU1787445A1 |

| Устройство тушения горящих легковоспламеняющихся и горючих жидкостей с минимальной температурой кипения более 40 C | 2019 |

|

RU2725417C1 |

| Устройство предотвращения пожаров, а также самотушения горючих жидкостей в стационарном емкостном оборудовании с нестабильными уровнями жидкости | 2022 |

|

RU2785154C2 |

| Устройство для тушения горящих жидкостей | 1987 |

|

SU1676639A1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ ПОДАВЛЕНИЕМ КОНВЕКЦИИ ДЛЯ ГОРЯЩИХ ЖИДКОСТЕЙ | 2010 |

|

RU2442625C2 |

Использование: в противопожарной защите некоторых объектов атомной энерге- , в частности к устройствам для ликвидации аварийных проливов жидкоме- таллических теплоносителей (ЖМТ) путем сбора их в емкости и самотушения. Сущность изобретения: устройство состоит из емкости с крышкой - приемником, сливным L-образным каналом и горизонтальными перегородками внутри, которые делят емкость на отсеки и имеют проемы, образующие сквозной извилистый канал лабиринтного типа. Около проемов сделаны вниз отбор- товки с отверстиями в перегородках около них для ограничения и направления движения газовой среды при заполнении емкости снизу горящим ЖМТ. Приведено соотношение для определения оптимального отношения размеров отсеков и проемов при расчетном аварийном режиме слива ЖТМ. 1 з.п. ф-лы, ф-яы, 3 ил.

Фиг.{

а

Г

Jt

ад

I i

и- a 5 s itи е ц

ч ч | А {} 7ф7ТС 1т.

ГУг4 Ч Д Л V , , У

Фиг 2

ад

I i

a

| Устройство для тушения горящих жидкостей | 1987 |

|

SU1676639A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1993-02-28—Публикация

1990-12-28—Подача