Изобретение относится.к машиностроению и может быть использовано э линей-, ных направляющих.

Цель изобретения - расширение функциональных возможностей.

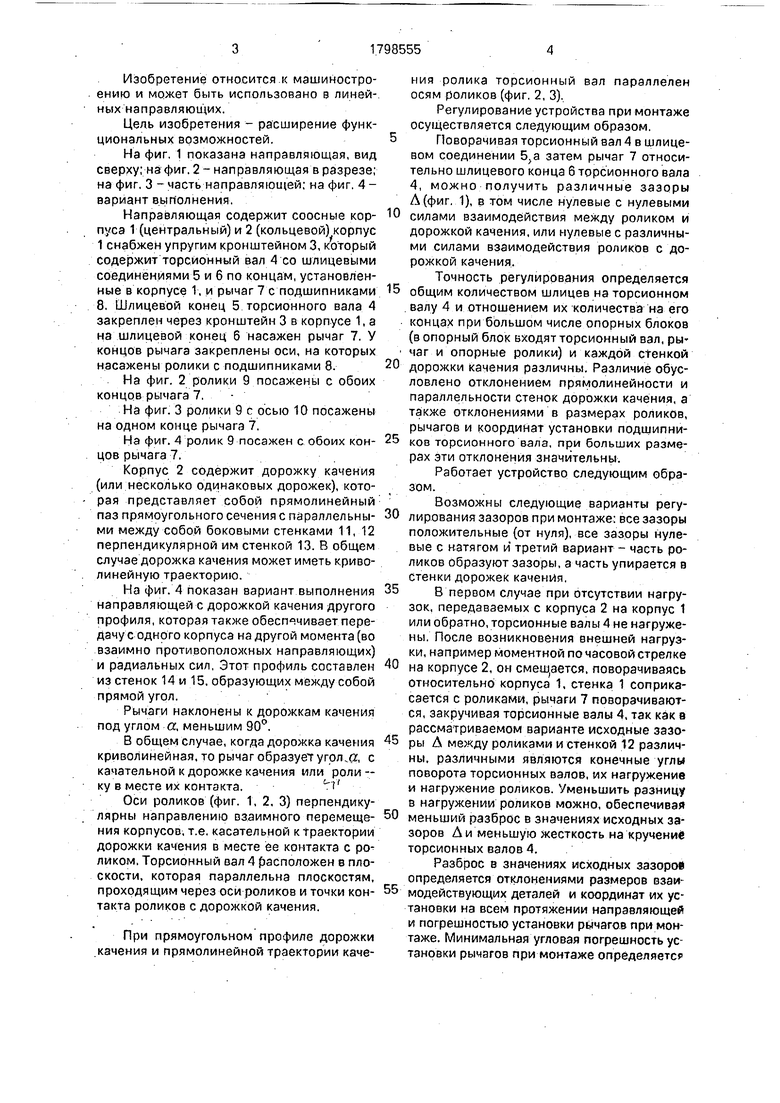

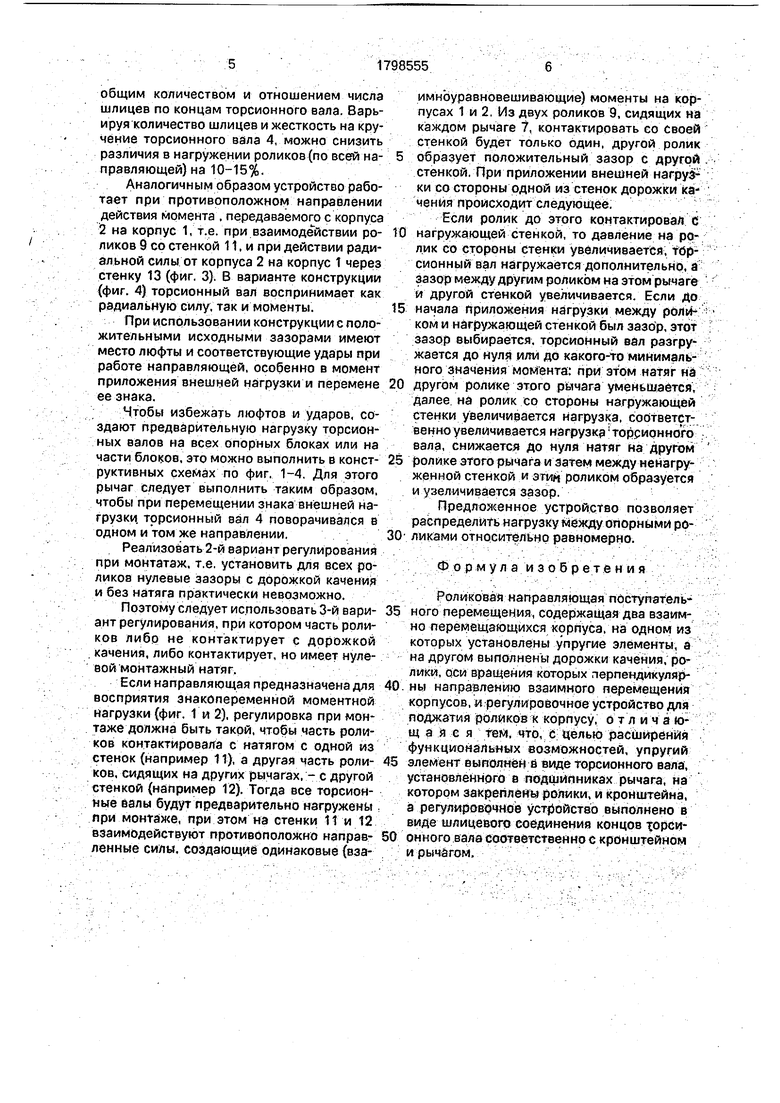

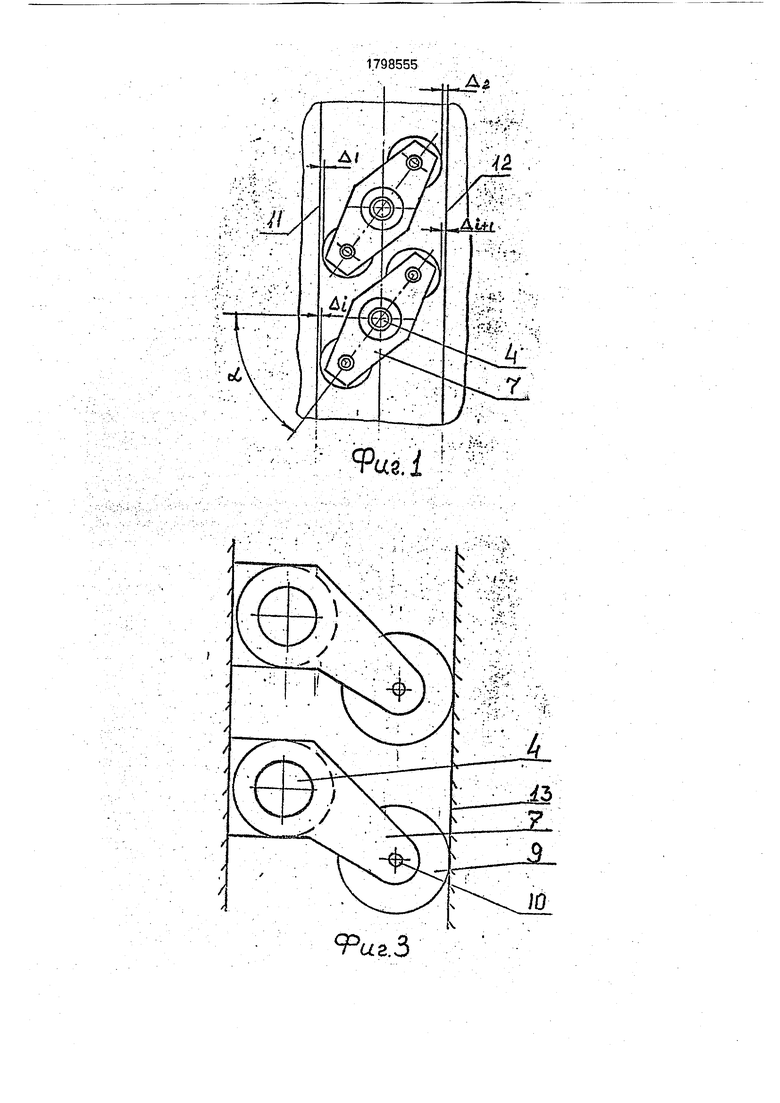

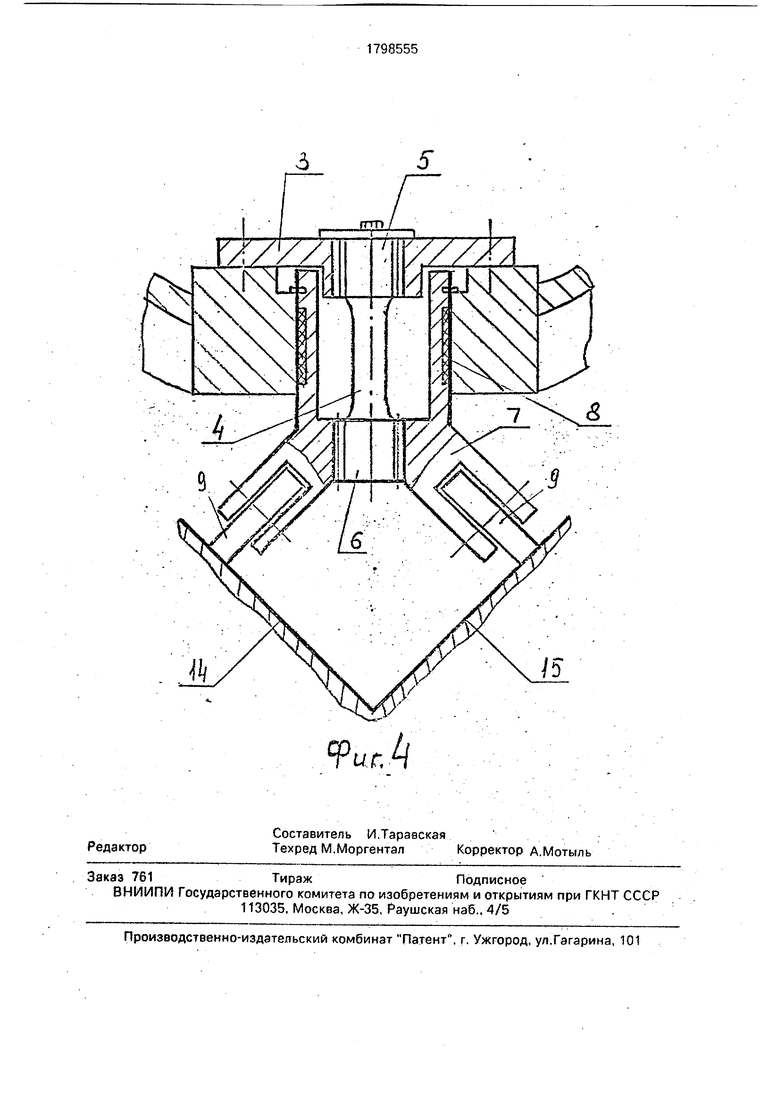

На фиг. 1 показана направляющая, вид сверху; на фиг. 2 - направляющая в разрезе; на фиг, 3 - часть направляющей; на фиг. 4 - вариант выполнения.

Направляющая содержит соосные корпуса 1 (центральный) и 2 (кольцевой) корпус 1 снабжен упругим кронштейном 3, который содержит торсионный вал 4 со шлицевыми соединениями 5 и 6 по концам, установленные в корпусе 1, и рычаг с подшипниками 8. Шлицевой конец 5 торсионного вала 4 закреплен через кронштейн 3 в корпусе 1, а на шлицевой конец 6 насажен рычаг 7. У концов рычага закреплены оси, на которых насажены ролики с подшипниками 8.

. На фиг. 2 ролики 9 посажены с обоих концов рычага 7.

На фиг. 3 ролики 9 с осью 10 посажены на одном конце рычага 7,

На фиг. 4 ролик 9 посажен с обоих концов рычага 7.

Корпус 2 содержит дорожку качения (или несколько одинаковых дорожек), которая представляет собой прямолинейный паз прямоугольного сечения с параллельными между собой боковыми стенками 11, 12 перпендикулярной им стенкой 13. В общем случае дорожка качения может иметь криволинейную траекторию.

На фиг. 4 показан вариант выполнения направляющей с дорожкой качения другого профиля, которая также обеспечивает передачу с одного корпуса на другой момента (во взаимно противоположных направляющих) и радиальных сил, Этот профиль составлен из стенок 14 и 15, образующих между собой прямой угол.

Рычаги наклонены к дорожкам качения под углом а, меньшим 90°.

В общем случае, когда дорожка качения криволинейная, то рычаг образует уголка, с качательной к дорожке качения или ролику в месте их контакта. п

Оси роликов (фиг. 1, 2, 3) перпендикулярны направлению взаимного перемещения корпусов, т.е. касательной к траектории дорожки качения в месте ее контакта с роликом, Торсионный вал 4 расположен в плоскости, которая параллельна плоскостям, проходящим через оси роликов и точки контакта роликов с дорожкой качения.

При прямоугольном профиле дорожки качения и прямолинейной траектории качения ролика торсионный вал параллелен осям роликов (фиг. 2, 3),

Регулирование устройства при монтаже осуществляется следующим образом.

Поворачивая торсионный вал 4 в шлице- вом соединении 5,а затем рычаг 7 относительно шлицевого конца б торсионного вала 4, можно получить различные зазоры Л (фиг. 1), в том числе нулевые с нулевыми

силами взаимодействия между роликом и дорожкой качения, или нулевые с различными силами взаимодействия роликов с дорожкой качения.

Точность регулирования определяется

общим количеством шлицев на торсионном

валу 4 и отношением их количества на его

концах при большом числе опорных блоков

(в опорный блок входят торсионный вал, ры

чаг и опорные ролики) и каждой стенкой

дорожки качения различны. Различие обусловлено отклонением прямолинейности и параллельности стенок дорожки качения, а также отклонениями в размерах роликов, рычагов и координат установки подщипни«OB торсионного вала, при больших размерах эти отклонения значительны.

Работает устройство следующим образом.

Возможны следующие варианты регулирования зазоров при монтаже: все зазоры положительные (от нуля), все зазоры нулевые с натягом и третий вариант - часть роликов образуют зазоры, а часть упирается в стенки дорожек качения,

В первом случае при отсутствии нагрузок, передаваемых с корпуса 2 на корпус 1 или обратно, торсионные валы 4 не нагружены. После возникновения внешней нагрузки, например моментной по часовой стрелке

на корпусе 2, он смешается, поворачиваясь относительно корпуса 1, стенка 1 соприкасается с роликами, рычаги 7 поворачиваются, закручивая торсионные валы 4, так как а рассматриваемом варианте исходные зазоры А между роликами и стенкой 12 различны, различными являются конечные углы поворота торсионных валов, их нагружение и нагружение роликов. Уменьшить разницу в нагружении роликов можно, обеспечивая

меньший разброс в значениях исходных зазоров Ли меньшую жесткость на кручение торсионных валов 4.

Разброс в значениях исходных зазоров определяется отклонениями размеров взаимодействующих деталей и координат их установки на всем протяжении направляющей и погрешностью установки рычагов при монтаже. Минимальная угловая погрешность установки рычагов при монтаже определяете 1

общим количеством и отношением числа шлицев по концам торсионного вала. Варьируя количество шлицев и жесткость на кручение торсионного вала 4, можно снизить различия в нагружении роликов (по всей на- правляющей) на 10-15%.

Аналогичным образом устройство работает при противоположном направлении действия момента, передаваемого с корпуса 2 на корпус 1, т.е. при взаимодействии ро- ликов 9 со стенкой 11, и при действии радиальной силы от корпуса 2 на корпус 1 через стенку 13 (фиг. 3). В варианте конструкции (фиг. 4) торсионный вал воспринимает как радиальную силу, так и моменты.

При использовании конструкции с положительными исходными зазорами имеют место люфты и соответствующие удары при работе направляющей, особенно в момент приложения внешней нагрузки и перемене ее знака.

Чтобы избежать люфтов и ударов, создают предварительную нагрузку торсионных валов на всех опорных блоках или на части блоков, это можно выполнить в конст- руктивных схемах по фиг, 1-4. Для этого рычаг следует выполнить таким образом, чтобы при перемещении знака внешней нагрузки торсионный вал 4 поворачивался в одном и том же направлении.

Реализовать 2-й вариант регулирования при монтатаж. т.е. установить для всех ро- ликоа нулевые зазоры с дорожкой качения и без натяга практически невозможно.

Поэтому следует использовать 3-й вари- ант регулирования, при котором часть роликов либо не контактирует с дорожкой . качения, либо контактирует, но имеет нулевой монтажный натяг.

Если направляющая предназначена для восприятия знакопеременной моментной нагрузки (фиг. 1 и 2), регулировка при монтаже должна быть такой, чтобы часть роликов контактировала с натягом с одной из стенок (например 1 Т), а другая часть роли- ков, сидящих на других рычагах.-с другой стенкой (например 12). Тогда все торсионные валы будут предварительно нагружены при монтам е, при этом на стенки 11 и 12 взаимодействуют противоположно направ- ленные силы, создающие одинаковые (взаимноуравновешивающие) моменты на корпусах 1 и 2, Из двух роликов 9, сидящих на каждом рычаге 7, контактировать со своей стенкой будет только один, другой ролик образует положительный зазор с другой стенкой. При приложении внешней нагрузи- ки со стороны одной из стенок дорожки качения происходит следующее.

Если ролик до этого контактировал С нагружающей стенкой, то давление на ролик со стороны стенки увеличивается, торсионный вал нагружается дополнительно, а зазор между другим роликом на этом рычаге и другой стенкой увеличивается. Если до начала приложения нагрузки между ком и нагружающей стенкой был зазор, этот зазор выбирается, торсионный вал разгружается до нуля или до какого-то минимального значения момента;: при этом натяг на другом ролике этого рычага уменьшается, далее, на ролик со стороны нагружающей стенки увеличивается нагрузка, соответственноувеличивается нагрузка торрионното вала, снижается до нули натяг на другом ролике этого рычага и затем между ненагруженной стенкой и эти роликом образуется и увеличивается зазор.

Предложенное устройство позволяет распределить нагрузку между опорными роликами относительно равномерно.

Формул а изобрете ни я.

Роликовая направляющая поступательного перемещения, содержащая два взаимно перемещающихся корпуса, на одном из которых установлены упругие элементы, а на другом выполнены дорожки качения, лики, оси вращения которых перпендикулярны направлению взаимного перемещения корпусов, и регулировочное устройство для поджатия роликов к корпусу, 0 т л и ч а torn, а я е я тем, что, с; целью расширения функциональных возможностей, упругий элемент выполнен б виде торсионного вала, установленного е подшипниках рычага, на котором закреплены ролики, и кронштейна, а регулировочное устройство выполнено в виде шлицевогр соединения концов topevt- онного вала соответственно с кронштейном и рычагом.

-.-V

.. :

W .-ъ ДЈ .

: W -л :Мг-; - : -Ф«й.;4 .:.;-.

: v: : : ;;; ;;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания торсионных валов на усталость и стенд для его осуществления | 1989 |

|

SU1735734A1 |

| КОРОБКА ПРИВОДОВ АГРЕГАТОВ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2684865C2 |

| Стенд для ударных испытаний зубьев зубчатых колес на изгиб | 1979 |

|

SU859848A1 |

| ТРЕНАЖЕР С "БЕГУЩЕЙ" ДОРОЖКОЙ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2524912C1 |

| Распределитель гидравлическогоуСилиТЕля РулЕВОгО упРАВлЕНияТРАНСпОРТНОгО СРЕдСТВА | 1978 |

|

SU812633A1 |

| ТРАНСПОРТНЫЙ УНИВЕРСАЛЬНЫЙ ВАРИАТОР АВТОМАТИЧЕСКОГО ДЕЙСТВИЯ "ТРАНСУНВАРТОР-АВТОМАТ" | 1992 |

|

RU2047023C1 |

| УСТРОЙСТВО С ИМПУЛЬСНОЙ НАГРУЗКОЙ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2012 |

|

RU2522781C2 |

| ТОРСИОННАЯ РЕССОРА | 2005 |

|

RU2284934C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИАЛЬНОГО ЗАЗОРА В ПОДШИПНИКЕ КАЧЕНИЯ | 2013 |

|

RU2561318C2 |

| ВЫТАЛКИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДВИЖНОЙ ЧАСТИ МЕБЕЛИ | 2010 |

|

RU2512853C2 |

Использование: машиностроение, в линейных направляющих. Сущность изобретения: направляющая содержит два взаимно перемещающихся корпуса 1 и 2. Корпус 1 снабжен упругим элементом в виде торсионного вала 4. рычага 7 и кронштейна 3. Ролики 9 поджаты к корпусу с помощью регулировочного устройства, выполненного в виде шлицевого соединения концов торсионного вала 4 с кронштейном 3 и рычагом 7. 4 ил.

| Направляющая качения для поступательного перемещения | 1984 |

|

SU1275144A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-02-28—Публикация

1990-04-19—Подача