Изобретение относится к электронной технике и может быть использовано при изготовлении микросхем в негерметичном корпусе (пластмассовом) или бескорпусных микросхем.

Целью изобретения является повышение качества межэлементных соединений и эксплуатационной надежности путем повышения влагостойкости.

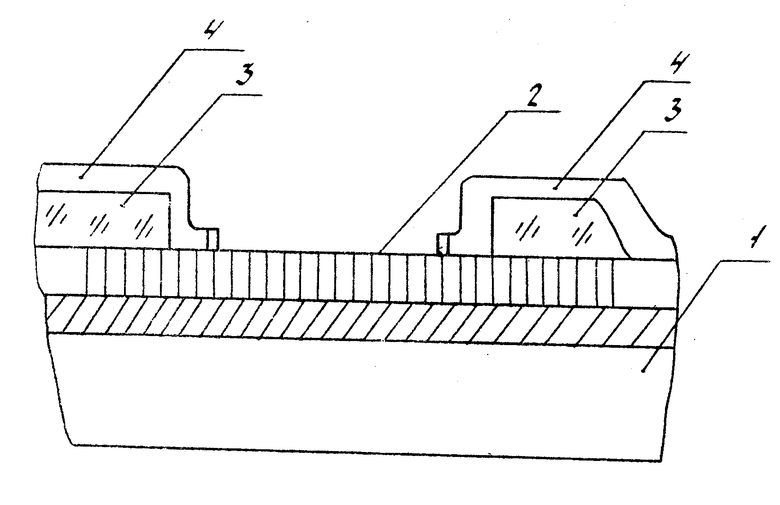

На чертеже изображена схема осуществления способа, где изображен фрагмент контактной площадки 2 для присоединения выводов, выполненный на полупроводниковой подложке 1 после нанесения пассивирующего слоя фосфоросиликатного стекла 3 и вскрытия в нем окон к контактным площадкам для соединения выводов (для областей для разделения пластин на кристаллы - аналогично), после нанесения пассивирующего слоя нитрида кремния 4 и вскрытия в нем окон к контактным площадкам (для областей для разделения пластин на кристаллы аналогично), чтобы слой нитрида кремния на 0,2-5 мкм перекрывал слой фосфоросиликатного стекла.

П р и м е р. В кремниевой подложке КД5-12 (100) диаметром 100 мм методами эпитаксии окисления, диффузии, ионной имплантации, сухого травления и литографии сформировали активные и пассивные элементы ИС структуру МДП интегральной схемы с тонкопленочной металлизацией согласно спецификации на технологический процесс изготовления кристалла КР565РУ5 СКФН. 431223.006 СпТ, в качестве токопроводящего материала, в котором выполнен рисунок, использовался сплав Н 1% Si, напыляемые на установке 01 Ни7-015 (Магна 2М) при давлении аргона 0,7 Па, токе нагрева 2,8 В со скоростью 200-260 мм/мин.

Рисунок формировался при помощи проекционной фотолитографии и реактивного ионного травления на установке ЭМ-584А и Лада-35.

Антикоррозионную обработку провели в плазме (Fu(O2)) при давлении 50 Па, плотности мощности 0,6 Вт/см2, температуре подложки 30oC.

Пассивирующее покрытие формировали двухслойным из последовательно нанесенных слоев фосфоросиликатного стекла, осажденного согласно дРО.754.712 ТК при атмосферном давлении с содержанием фосфора 3-5 мас. и слое плазмохимического нитрида кремния.

Осаждение плазмохимического нитрида кремния осуществлялось на установке Лада-32 с горизонтальным трубчатым реактором, горячими стенками многоэлектродной системой с емкостным возбуждением плазмы при температуре 300±3oC и вводом мощности сзади при частоте 40 кГц.

Плотность мощности при осаждении составляли 50 мВт/см2. Суммарный поток газовой смеси не превышал 2500 см3/мин. Использовалась следующая парогазовая смесь: SiHu NH3 N2. Давление 110-130 Па. Всего формировали 16 партий пластин.

За счет использования нескольких комплектов МПО во вскрытых областях покрытие из нитрида кремния перекрыло покрытие из ФСС на 0,1-6,0 мкм.

Приборы собирали в пластмассовые корпуса и проводили ускоренные испытания попарно 8 групп по 15 приборов на безотказность (при температуре 120oC, влажности 95%). На специальных тестовых структурах методом поляризационного сопротивления системы электрод раствор определялась скорость коррозии межэлементных соединений.

Испытательной средой служил раствор ортофосфорной кислоты. Дополнительно провели сравнительные испытания пластин со сформированным защитным покрытием (16 групп пластин по 5 шт.) путем обработки в автоклаве под давлением 1,2 атм при повышенной температуре и влажности. Контроль на наличие следов коррозии проводили при помощи микроскопа lenateeh.

Рассчитывалось отношение скорости коррозии (Vk) для каждой конкретной группы приборов к скорости коррозий групп приборов к скорости коррозии, полученной при реализации способа прототипа (Vn.n), также отношение времени наработки на отказ (tn.o) для каждой конкретной группы приборов к аналогичному времени, характерному для способа прототипа (tn.o.n).

Данные сведены в табл.1, 2.

Из табл. 1, 2 очевидна нецелесообразность использования способа изготовления межэлементных соединений интегральных схем с нарушением последовательности выполнения операций, а также с перекрытием слоя из фосфоросиликатного стекла во вскрытых областях (как контактным площадкам для присоединения выводов, так и областям для разделения пластин на кристаллы) слоем из нитрида кремния, выходящим за указанные пределы.

Видно, что заявляемое техническое решение по сравнению с прототипом позволяет повысить качество межэлементных соединений и эксплуатационную надежность путем повышения влагостойкости.

Таким образом предлагаемый способ изготовления межэлементных соединений интегральных схем может быть использован при изготовлении СБИС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПЛЕНОК ФОСФОРОСИЛИКАТНОГО СТЕКЛА | 1991 |

|

SU1795829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧУВСТВИТЕЛЬНЫХ МНОГОЭЛЕМЕНТНЫХ ТВЕРДОТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2559302C1 |

| СПОСОБ ПРИМЕНЕНИЯ ПЛАТИНОВОЙ МЕТАЛЛИЗАЦИИ В СИСТЕМЕ ПЕРЕРАСПРЕДЕЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2019 |

|

RU2717264C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ОКОН В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1989 |

|

SU1627000A1 |

| Способ формирования контактных окон в слое защитного основания высоковольтного прибора | 2016 |

|

RU2645920C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ СХЕМ | 1990 |

|

SU1695777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ P-КАНАЛЬНЫХ МДП БИС | 1989 |

|

SU1752142A1 |

| Способ изготовления интегральных кремниевых механоэлектрических преобразователей | 1991 |

|

SU1783595A1 |

Назначение: микроэлектроника. Сущность изобретения: при вскрытии окон к контактным площадкам и областям для разделения пластин размеры окон выбирают такими, чтобы верхний пассивирующий слой нитрида кремния перекрывал нижний пассивирующий слой фосфоросиликатного стекла на 0,2 - 5 мкм. 1 з.п. ф-лы. 1 ил., 2 табл.

| Авторское свидетельство СССР N 1329505, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-10-10—Публикация

1991-01-22—Подача