Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2533894C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

Изобретение может быть использовано в металлургии при производстве качественных сталей. Сущность: на дно ковша перед сливом помещают огнеупорное кольцо наружным диаметром 0,75-0,85 среднего диаметра ковша. В зазор между футеровкой ковша и огнеупорным кольцом вводят нейтральную по своему составу к материалу футеровки шлакообразующую смесь в количестве 15-30% общей массы вводимой смеси, а затем производят слив металла, причем оставшуюся часть смеси подают по периметру ковша в зазор между футеровкой и огнеупорным кольцом непрерывно после наполнения 0,25-0,45 высоты ковша. В качестве шлакообразующей смеси используют шлаковую смесь системы СаО-А Оз-МдО, близкую к эвтектическому составу. Огнеупорное кольцо выполнено из материала, обладающего восстановительными свойствами по отношению к оксидам легирующих элементов-стали. 2 з. п. ф-лы. 1 табл.

Изобретение относится к черной металлургии и способам производства качественной стали, конкретно к разливке стали.

Целью изобретения является повышение качества металла, увеличение стойкости футеровки ковша и экономия легирующих элементов стали.

Поставленная цель достигается тем, что на дно ковша помещают огнеупорное коль- цЬ наружным диаметром 0,75-0,85 среднего диаметра в ковше, в качестве шлакообразующей смеси используют нейтральную по своему составу к материалу футеровки шлакообразующую смесь, причем 15-30% общей массы вводимой смеси вводят в зазор между футеровкой ковша и огнеупорным

кольцом до слива металла, а оставшуюся часть шлакообразующей смеси подают по периметру ковша в зазор между футеровкой и огнеупорным кольцом непрерывно после наполнения 0,25-0,45 высоты ковша.

Способ наиболее эффективен, если в качестве шлакообразующей смеси используют шлаковую смесь системы СаО-АЬОз-МдО, близкую к эвтектическому составу.

Способ отличается тем, что огнеупорное кольцо выполнено из материала, обладающего восстановительными свойствами по отношению к оксидам легирующих элементов стали.

VJ

Ю ЧЭ Ю

i

Подача в зазор между футеровкой ковша и огнеупорным кольцом нейтральной по своему составу к материалу футеровки шла- кообразующей смеси позволяет повысить ее стойкость и увеличить межремонтный пе- риод эксплуатации сталеразливочного ковша.

Дифференцированная подача смеси в ковш обеспечивает образование стабильного слоя нейтрального шлака непосредствен- но от момента начала поступления металла и печного шлака в ковш до окончания процесса слива.

Шлак, находящийся в зазоре между кольцом и футеровкой ковша, защищает ме- талл от окисления воздухом.

Появляется возможность управления процессом образования шлакового гарни- сажа на стенках ковша путем изменения состава присаживаемой по ходу слива шла- кообразующей смеси.

Предусмотренное способом частичное погружение огнеупорного кольца в металл обеспечивает надежную гарантию того, что агрессивные печные шлаки не будут иметь контакта с футеровкой ковша.

Огнеупорное кольцо может быть изготовлено из материала, обладающего восстановительными свойствами по отношению к оксидам легирующих элементов стали, на- пример графита. По мере растворения кольца графит поступает в шлак, восстанавливает легирующие элементы из их оксидов, одновременно предотвращая насыщение металла кислородом.

Присадка первой порции смеси еще до слива металла в ковш позволяет сформировать устойчивый защитный шлаковый слой непосредственно от начала слива.

Установка огнеупорного кольца диамет- ром 0,75-0,85 среднего диаметра ковша обеспечила его свободный подъем по мере заполнения ковша.

Применение огнеупорного кольца диаметром более 0,85 затрудняло свободный его подъем по высоте ковша, уменьшало толщину защитного шлакового слоя, что в свою очередь сказывалось на качестве металла.

Уменьшение диаметра кольца менее 0,75 среднего диаметра ковша приводило к увеличению расхода шлаковой смеси. При этом часть смеси оставалась нерасплавившейся, что сказывалось на качестве металла.

Материал огнеупорного кольца выбирался по следующим признакам: плотность по отношению к плотности расплавленной стали, температура плавления, восстановительная способность при растворении по

отношению к оксидам легирующих элементов стали.

Увеличение плотности огнеупорного кольца более 0,45 плотности жидкого металла также снижало эффект присадки защитной шлаковой смеси. При этом скорость растворения кольца в металле возрастала и, соответственно, снижалась его стойкость. Кольцо практически наполовину погружалось в расплав металла, часть печного шлака проникала к футеровке ковша, а стойкость кольца снижалась.

Присадка в первоначальной порции шлакообразующей смеси в зазор между огнеупорным кольцом и футеровкой ковша в количестве 15-30% общей массы смеси до начала поступления металла в ковш в количестве 15-30% общей массы до начала поступления металла в ковш позволила организовать защитный шлаковый слой непосредственно от начала слива металла.

При уменьшении количества первоначально присаживаемой смеси менее 15% общей массы вводимой в ковш смеси ее защитные свойства ухудшались. Шлаковый расплав быстро перегревался, что отрицательно сказывалось на образовании гарни- сажного слоя на стенках ковша. Это явление еще более усугублялось тем, что часть шлаковой смеси переходила во внутренний объем ковша в момент поступления первых порций металла вследствие вымывания.

Увеличение количества присаживаемой смеси более 30% от ее общей массы также нерационально, поскольку смесь не успевала полностью расплавиться и часть ее терялась на дне, а часть пересыпалась через кольцо и терялась в общем объеме шлака в ковше.

В ходе экспериментальной гГроверки эффективности изобретения было установлено, что первые порции шлакообразующих компонентов, загружаемые в ковш до начала заливки металла, оказывают эффективную защиту футеровки ковша за счет образования шлакового гарнисажа в первую половину периода слива. Затем вследствие интенсивного его расхода на образование шлакового гарнисажа эффективность защиты снижается. Поэтому было предложено после наполнения 0,25-0,45 высоты ковша металлом производить дополнительную присадку твердых шлакообразующих компонентов смеси в зазор между стенкой ковша и кольцом из специальных щелевых бункеров.

Присадка шлакообразующих компонентов до наполнения 0,25 высоты ковша неэффективна, поскольку усложняет сам процесс присадки, наблюдается недостаток для полного и быстрого расплавления новых порций смеси, поступающих в ковш.

Подача шлакообразующих после наполнения более чем 0,45 высоты ковша ухудшала условия защиты футеровки из-за малой толщины защитного слоя и его перегрева. Ухудшалась также стойкость огнеупорного кольца.

П р и м е р. В индукционной печи ИСТ- 0,4 выплавляли коррозионную сталь 10Х18Н10Т. Перед сливом в ковш, футерованный основными огнеупорами, устанавливали кольцо, изготовленное из смеси углеродистой массы, идущей на изготовление графитированных электродов для дуго- вых печей, и высокоглиноземистой огнеупорной массы.

Наружный диаметр кольца составлял 0,75-0,85 среднего диаметра ковша, т. е. при среднем диаметре ковша, например, 750 мм 560-640 мм. Высота 65-70 мм.

Перед сливом металла кольцо устанавливали на подину ковша и в зазор между футеровкой и его наружным диаметром засыпали измельченную шлаковую смесь сие- темы СаО-А120з-МдО, близкую к эвтектическому составу. Сталь сливали из печи, а после заполнения металлом 0,25- 0,45 высоты ковша в зазор непрерывно досыпали остаток смеси до момента полного слива металла. Общее количество шлаковой смеси на ковш составляло 10-12 кг.

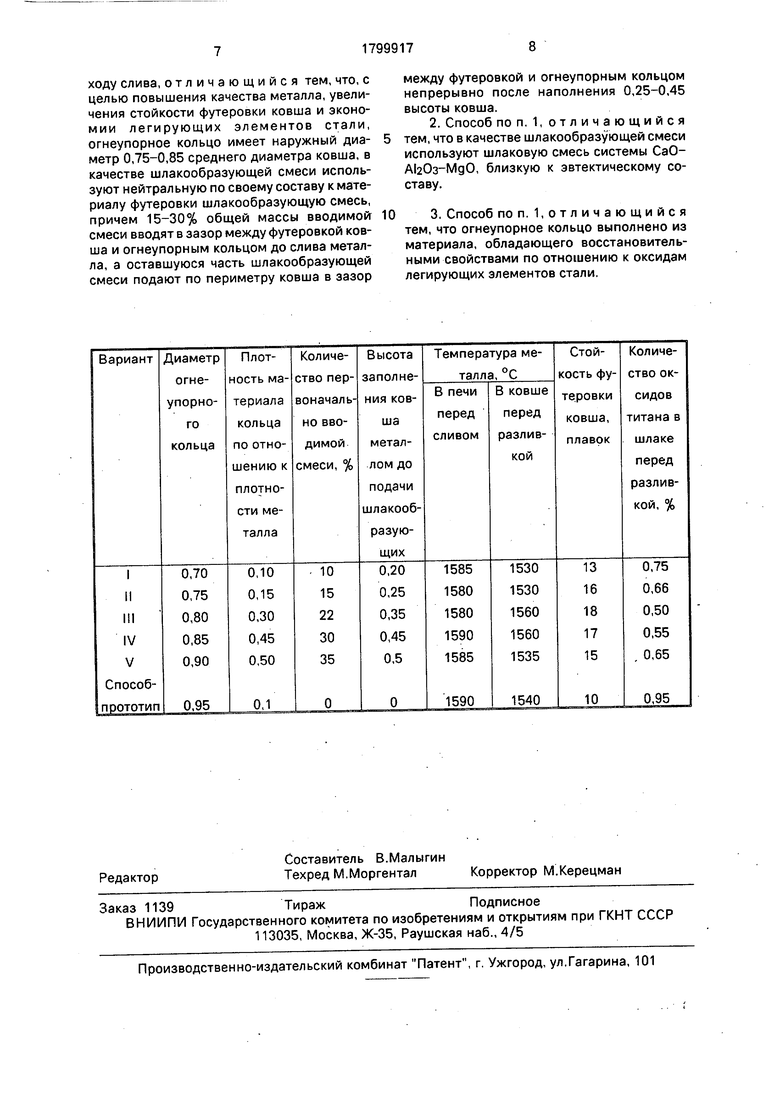

Основные технико-экономические показатели разливки металла по предложенному способу (варианты I-V), а также способу-прототипу приведены в таблице.

В результате проведенных испытаний было установлено, что при опробовании варианта 1 стойкость футеровки ковша снижалась до 13 плавок. Наиболее интенсивное разрушение футеровки наблюдалось в нижней части ковша.

При разливке по варианту II массовая доля оксидов титана в основном печном шлаке снижалась до 0,55-0,65%, а стой- кость футеровки повышалась до 16 плавок. Начальная порция шлаковой смеси полностью расплавлялась еще до заполнения ковша на высоту 0,25 его полной высоты.

Наиболее высокие результаты были получены при опробовании варианта III. Первая порция шлаковой смеси полностью расплавлялась, а последующая ее догрузка после заполнения 0,35 высоты ковша металлом трудностей не представляла.

Содержание оксидов титана в шлаке снижалось до 0,45-0,50%, а колебания температуры металла в печи и ковше составляли 20-25%. Огнеупорное кольцо теряло не

более 15-20% своей первоначальной массы.

Следует отметить как положительный тот факт, что дифференцированная присадка шлаковой смеси по ходу слива после за- полнения металлом 0,35 высоты разливочного ковша обеспечивала образование неполностью расплавившегося слоя на поверхности шлака, находящегося в зазоре между стенкой ковша и кольцом. Это предохраняло металл от дополнительных потерь тепла, а также способствовало формированию устойчивого шлакового гарниса- жа на футеровке ковша.

При разливке по варианту IV несколько снижалась стойкость футеровки ковша из-за повышенного её износа в нижней части. Разбег температур металла увеличивался до 35-40°С. Увеличилась скорость растворения материала кольца из-за чрезмерного погружения и большого контакта кольца с расплавом стали.

Испытания варианта V показали, что увеличение диаметра кольца и плотности его материала приводят к усложнениям процесса ввода кольца и загрузки шлакообразующих в зазор, увеличивают скорость растворения материала кольца,

Стойкость ковша снижается, а перепад температур возрастает, что связано с недостатком шлаковой смеси в зазоре.

При испытаниях способа-прототипа обнаружены следующие недостатки. Затрудняется введение кольца в ковш и последующее его свободное всплывание. Перепад температур перед сливом в печи и в ковше перед разливкой составил 50-60%, а стойкость ковша снизилась до 10 плавок.

Таким образом, предложенный способ позволяет повысить стойкость разливочных ковшей, снизить концентрацию оксидов легирующих элементов в шлаке и их безвозвратные потери и улучшить качество металла,

Экономическая эффективность при использовании предложенного способа образуется за счет повышения срока эксплуатации разливочных ковшей и снижения расхода дефицитных огнеупорных материалов; уменьшения безвозвратных потерь легирующих элементов; повышения качества металла и отливок за счет снижения содержания кислорода, включений, а также улучшения качества поверхности.

Формула изобретения

ходу слива, отличающийся тем, что, с целью повышения качества металла, увеличения стойкости футеровки ковша и экономии легирующих элементов стали, огнеупорное кольцо имеет наружный диаметр 0,75-0,85 среднего диаметра ковша, в качестве шлакообразующей смеси используют нейтральную по своему составу к материалу футеровки шлакообразующую смесь, причем 15-30% общей массы вводимой смеси вводят в зазор между футеровкой ковша и огнеупорным кольцом до слива металла, а оставшуюся часть шлакообразующей смеси подают по периметру ковша в зазор

0

между футеровкой и огнеупорным кольцом непрерывно после наполнения 0,25-0,45 высоты ковша.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1993-03-07—Публикация

1989-07-28—Подача