Изобретение относится к уплотнитель- ным устройствам валов турбокомпрессоров высокого давления, а также может быть использовано для герметизации вращающихся балов насосов и турбин.

Целью изобретения является повышение надежности работы уплотнения вала турбокомпрессора высокого давления путем предотвращения давления комприми- руемого газа.

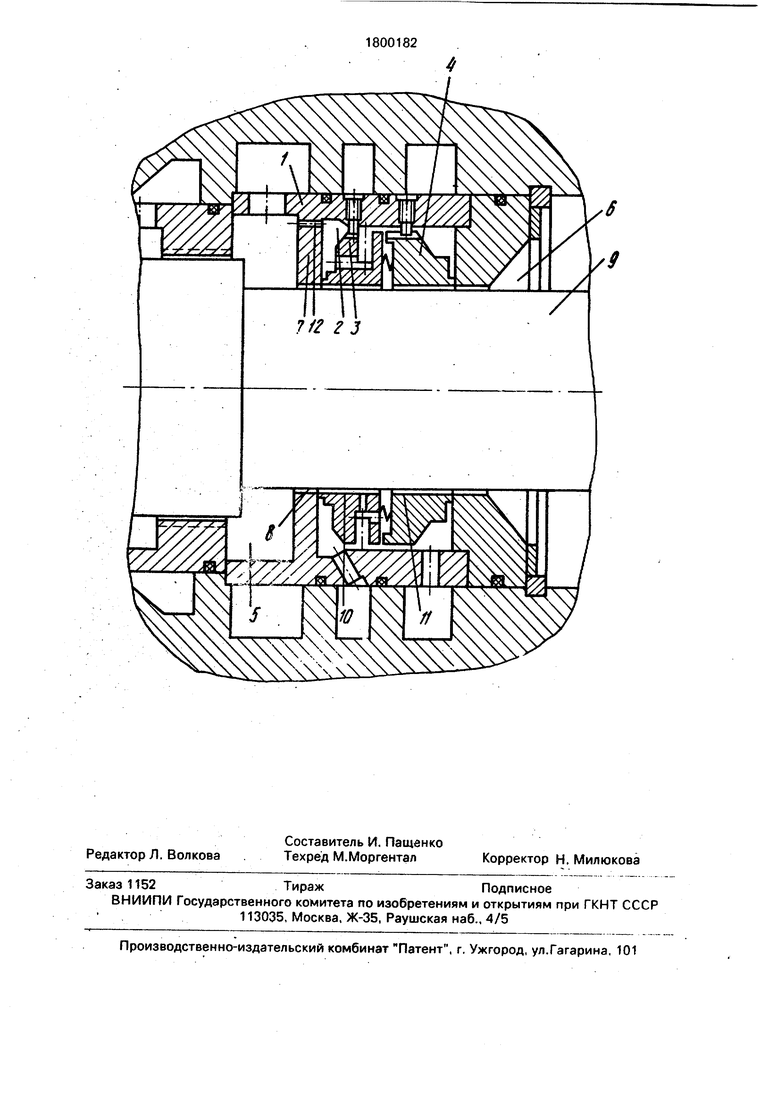

На чертеже представлена конструкция уплотнения вала турбокомпрессора, продольный разрез.

Уплотнение вала турбокомпрессора содержит корпус 1 с камерой 2 подвода запирающей среды и зафиксированные от лроворота внутреннее и наружное плавающие кольца 3, 4, раэделя ющие между собой

полость 5 высокого давления компримируе- мого газа и полость 6 низкого давления. В корпусе 1 или совместное ним заодно целое выполнена со стороны внутреннего плавающего кольца 3 предохранительная перегородка 7 с зазором 8 относительно вала 9. превышающем величину уплотнительных зазоров 10 и 11 между валом 9 и кольцами 3 и 4. В предохранительной перегородке 7 выполнено, по меньшей мере, одно осевое дросселирующее отверстие 12 в периферийной части камеры 2. Перегородка 7 разделяет между собой область 5 высокого давления компримируемого газа и камеру

2 подвода запирающей среды. В кольце

3 в зоне выходного участка щели выполнены радиальные дросселирующие отверстия.

Уплотнение вала турбокомпрессора, согласно изобретению, работает следующим образом.

При работе турбокомпрессора высокого давления запирающая среда, например, уп- лотнительное масло, под давлением, превышающим давление .компримируемого газа, подается в камеру 2, а из нее в уплотни- тельные зазоры 10 и 11 между валом 9 и уплотнительными кольцами 3 и 4, где дросселируясь, препятствует утечке компримируемого газа из области 5 высокого давления в полости 6 низкого давления или же атмосферу. После срабатывания запирающая среда сливается в полость б низкого давления, а затем повторно после фильтрации и охлаждения направляется в камеру 2 подвода запирающей среды.

П ри переходе ту рбокомп рессора возможен режим работы, при котором внезапно повышается давление компримируемого газа и достигает величины, превышающей давление запирающей среды. В этом случае часть компримируемого газа поступает по дросселирующему отверстию 12 в камеру 2 подвода запирающей среды, что позволяет снизить перепад давления на внутреннем плавающем кольце 3 и, тем самым, предотвратить разрыв несущего слоя в уплотни- тельном зазоре 10 между кольцом 3 и валом 9 до стабилизации режима работы турбокомпрессора и срабатывания системы регулирования. Компримируемый газ, смешавшийся с запирающей средой, затем попадает в полость 6 низкого давления, где в результате разгазйрования г отделяется и поступает повторно на компрммирование или же на свечу.

При нормальной работе уплотнения часто запирающей среды просачивается через дросселирующее отверстие 12 в область 5 высокого давления, где смешивается с запирающей средой, поступившей через уп- лотнительный зазор 10, а потом поступает на свечу или же на переработку.

Таким образом, конструкция уплотне- ния вала турбокомпрессора обладает более высокой надежностью в работе из-за предотвращения возможности разрушения несущего слоя запирающей среды при внезапном повышении давления компримируемого газа по сравнению с прототипом и

другими известными авторами и заявителю

техническими решениями, а также позволяет уменьшить время на стабилизацию режима работы уплотнительного узла и

предотвратить раскачку системы регулирования.

Помимо указанных преимуществ, выполнение дросселирующих отверстий в перегородках позволяет предотвратить

раскрытие торцового стыка при внезапном повышении давления компримируемого газа. Последнее приводит к разрушению торцового уплотнительного пояска и протечкам затворной среды в камеру масло-газ.

Подача части затворной среды через дросселирующие отверстия в камеру масло-газ и при нормальной работе турбокомпрессора позволяет также улучшить условия работы маслоотводчикэ, находящегося в масляной системе уплотнения турбокомпрессора.

Кроме того, при повышении давления компримируемого газа происходит вдув компримируемого газа в камеру подачи затворной среды, находящейся над уплотнительными кольцами. Уплотнительное масло в смеси с компримируемым газом повышает свои уплотнительные свойства.

Формула изобретения

Уплотнение вала, содержащее корпус с камерой подвода запирающей среды и мас- логазовой полостью и размещенные в нем с зазором относительно вала внутреннее и наружное плавающие кольца, причем в корпусе между внутренним плавающим кольцом и маслогазовой полостью установлена перегородка, размещенная с зазором относительно вала, а ее торцовая поверхность контактирует с торцовым уплотнительным

пояском внутреннего плавающего кольца, отличающееся тем, что, с целью повышения надежности в работе путем предотвращения разрушения несущего слоя при внезапном повышении давления

компримируемого газа, в перегородке выполнены осевые дросселирующие отверстия, расположенные в периферийной части камеры подвода запирающей среды, а во внутреннем плавающем кольце в зоне выходного участка уплотняющей щели выполнены радиальные дросселирующие отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение вала | 1989 |

|

SU1645694A1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| Уплотнение вала | 1988 |

|

SU1504450A1 |

| Уплотнение вала | 1990 |

|

SU1753133A1 |

| Уплотнение вращающегося вала | 1989 |

|

SU1687977A1 |

| Уплотнение вала | 1990 |

|

SU1789809A1 |

| Устройство для уплотнения вала турбокомпрессора | 1990 |

|

SU1778371A1 |

| Уплотнение вала | 1988 |

|

SU1557403A1 |

| Уплотнение вращающегося вала | 1986 |

|

SU1364813A1 |

| Уплотнение вращающегося вала | 1986 |

|

SU1404730A1 |

Использование: для герметизации вращающихся валов насосов и турбин. Сущность изобретения: в корпусе с камерой подвода запирающей среды и маслогазовой полостью размещены с зазором относительно вала внутреннее и наружное плавающие кольца. В корпусе между внутренним кольцом и полостью установлена перегородка. Перегородка размещена с зазором относительно вала, ее торцовая поверхность контактирует с торцовым уплотни- тельным пояском внутреннего кольца. В перегородке выполнены осевые дросселирующие отверстия, расположенные в периферийной части камеры подвода. Во внутреннем кольце в зоне выходного участка уплотняющей щели выполнены радиальные дросселирующие отверстия. 1 ил. Ј

| Уплотнение вращающегося вала | 1987 |

|

SU1492133A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Уплотнение вала | 1988 |

|

SU1557403A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-03-07—Публикация

1990-09-18—Подача