Изобретение относится к измерительной технике и предназначено для измерения кривизны поверхностей оптических деталей.

Цель изобретения - расширение функциональных возможностей за счет измерения толщины и снижение относительной погрешности измерений параметров оптических деталей путем калибровки.

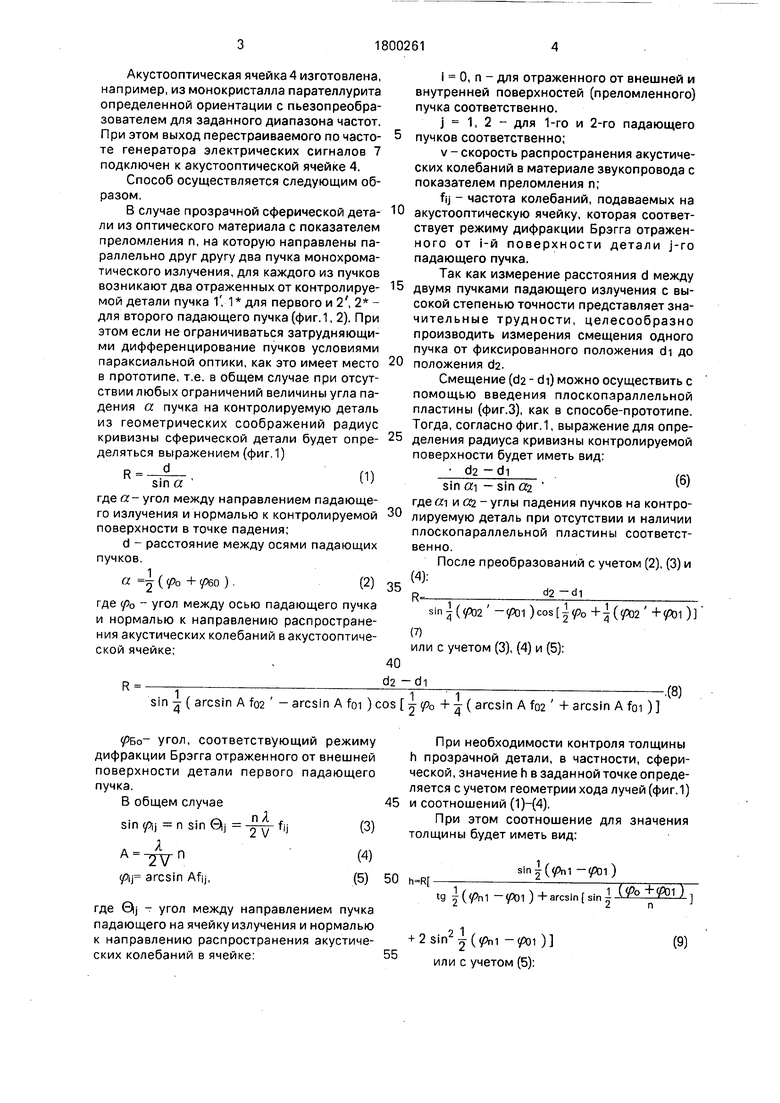

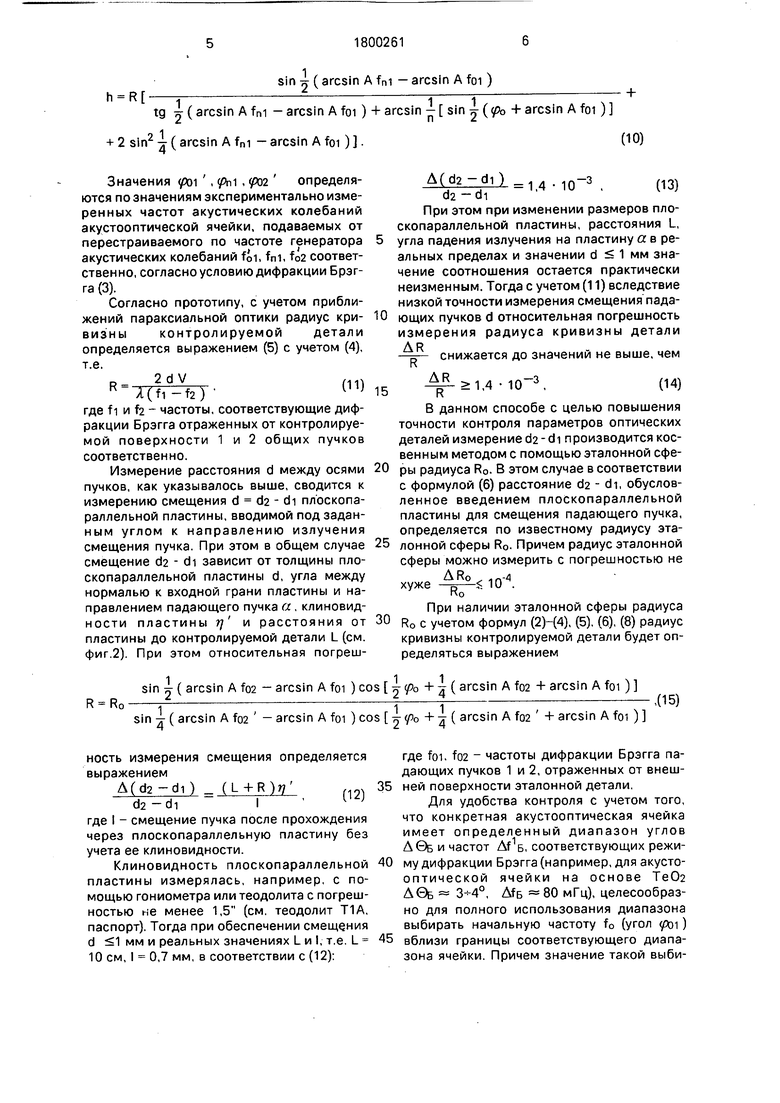

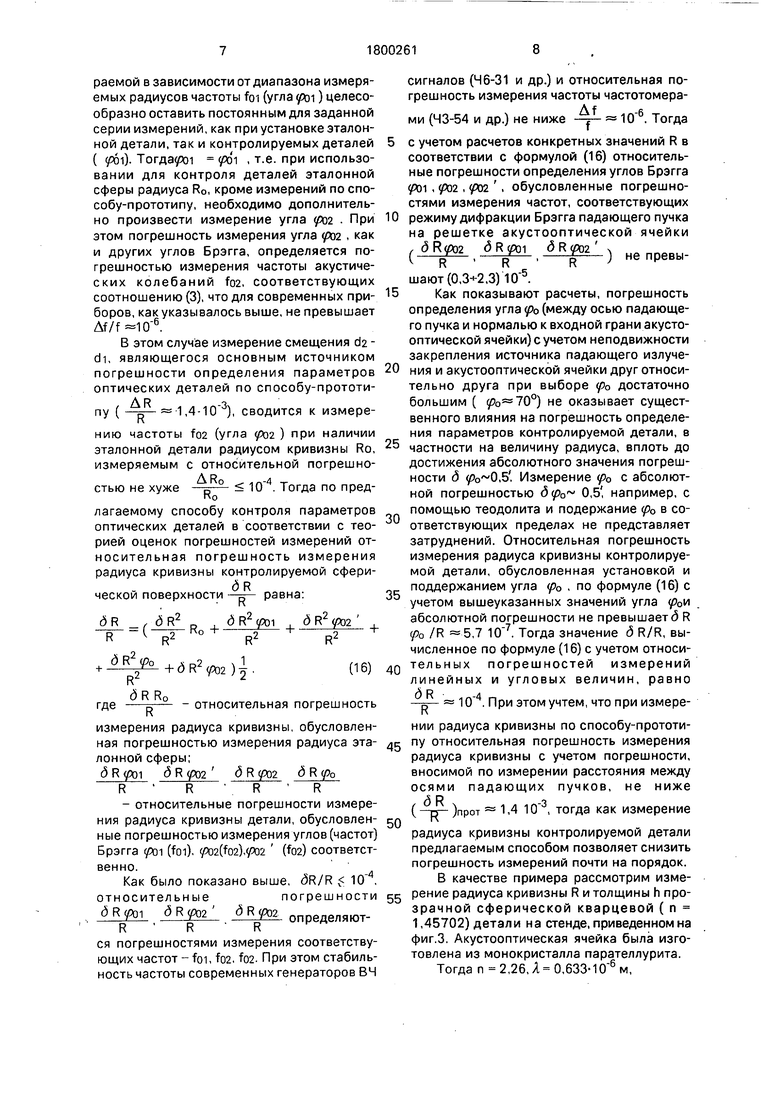

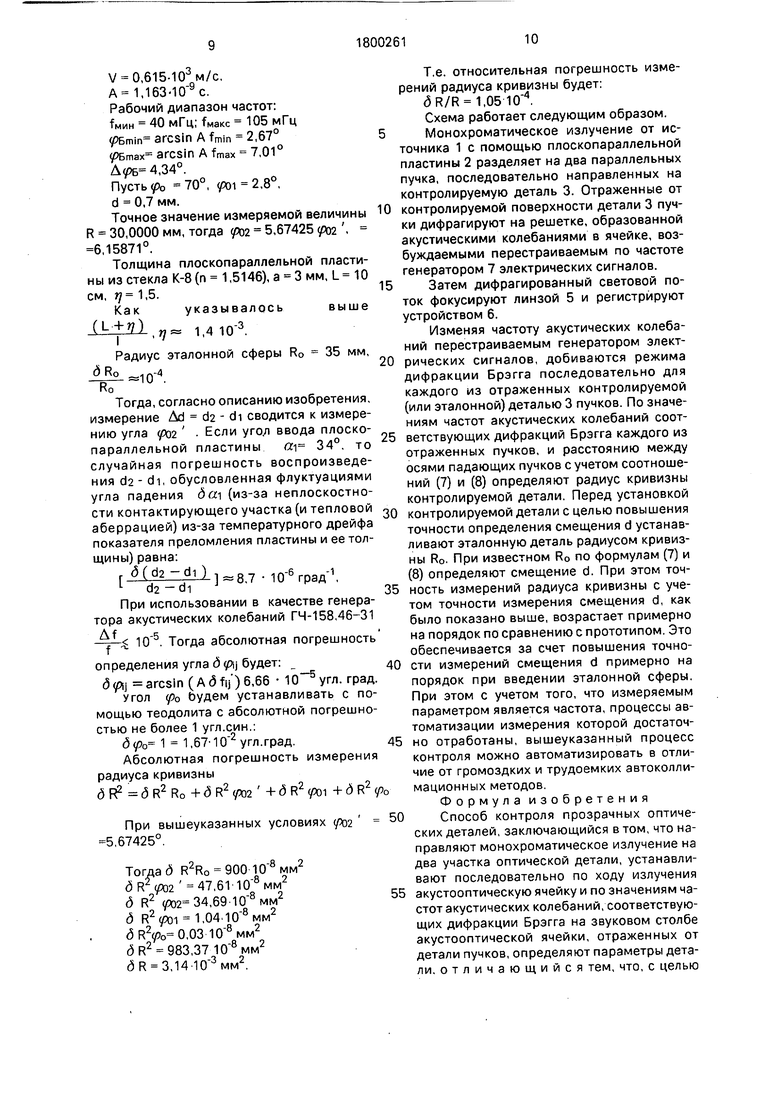

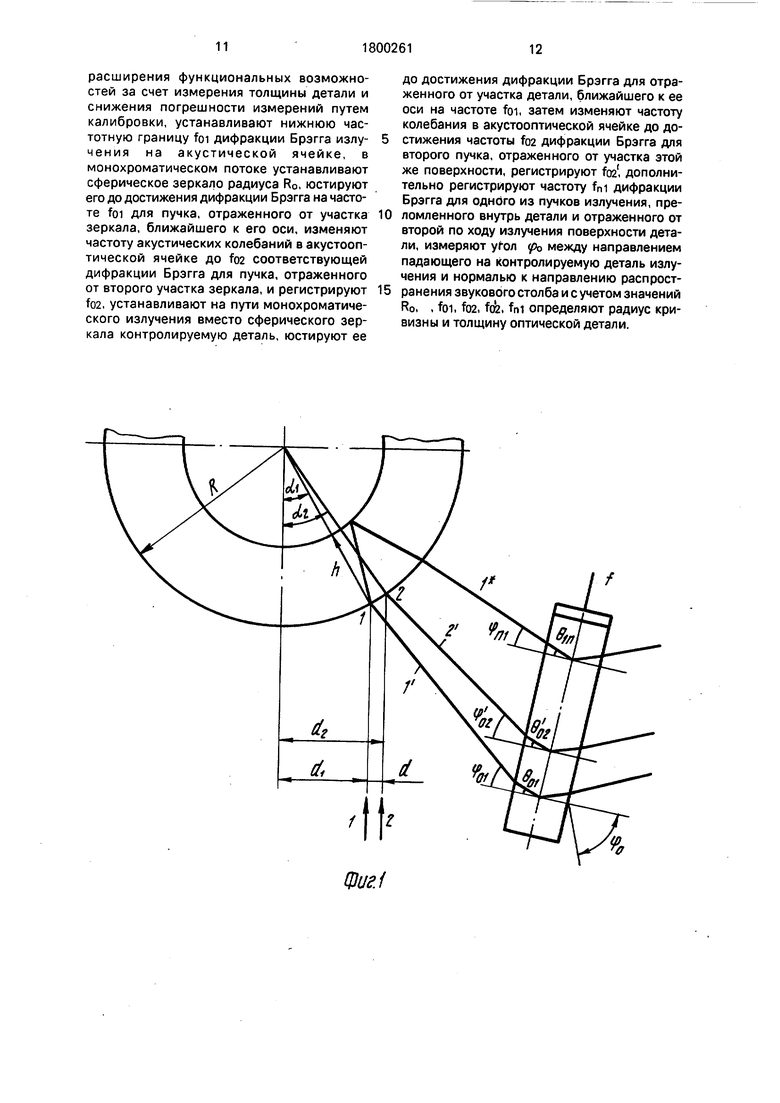

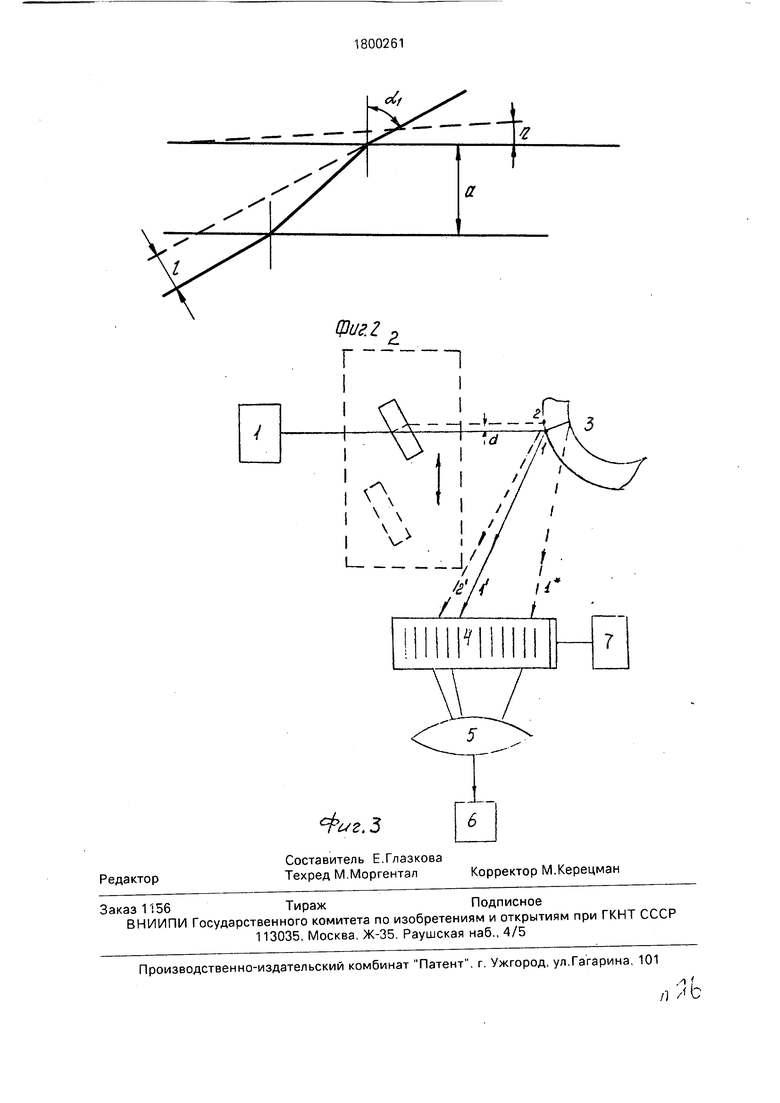

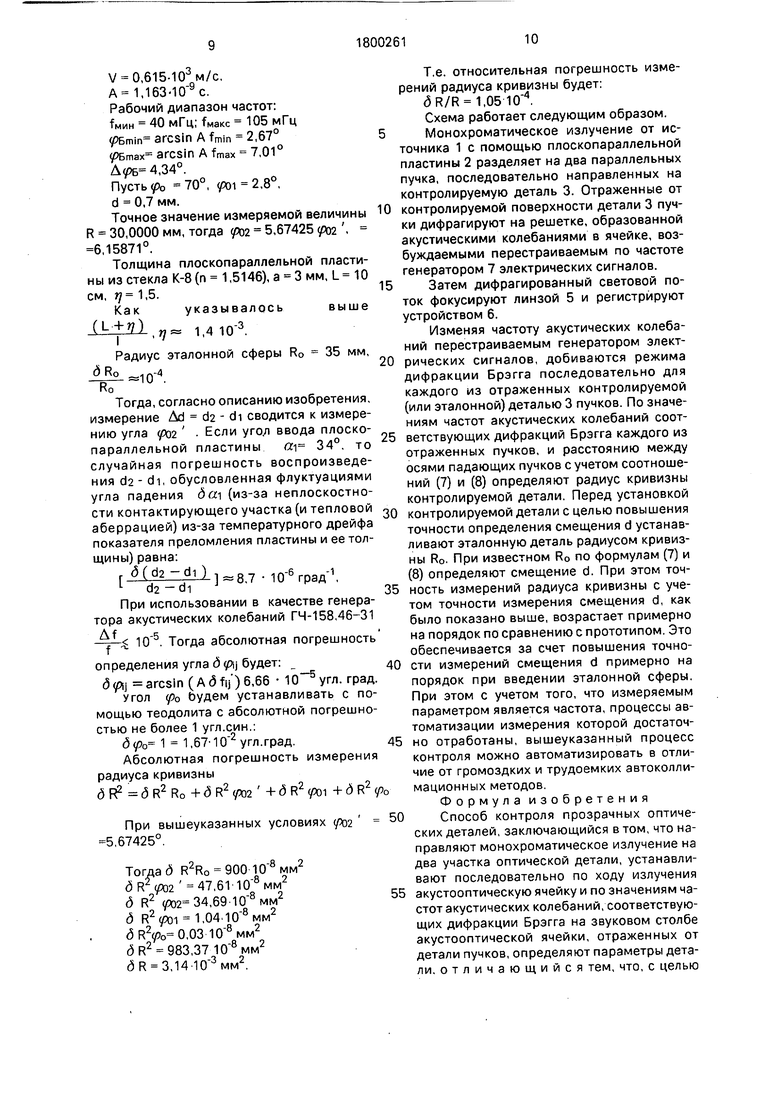

На фиг.1 представлен общий случай хода отраженного и преломленного пучков после отражения от поверхностей прозрачной контролируемой детали; на фиг.2 - ход пучка излучения в плоскопараллельной пластине; на фиг.З - функциональная схема реализации предлагаемого способа.

Схема устройства, поясняющая способ и показанная на фиг.З, содержит источник 1 монохроматического излучения и последовательно расположенные по направлению излучения плоскопараллельную пластину 2, вводимую при необходимости смещения падающего пучка, контролируемую или эталонную сферическую деталь 3, акустооптическую ячейку 4, расположенную на пути отраженных от детали пучков. Далее по направлению дифрагированных пучков расположена фокусирующая линза 5 и фотоэлектрическое устройство 6 регистрации сигнала. Кроме того, схема содержит перестраиваемый по частоте генератор 7 электрических сигналов.

00

о о

ю о

Акустооптическая ячейка 4 изготовлена, например, из монокристалла парателлурита определенной ориентации с пьезопреобра- зователем для заданного диапазона частот. При этом выход перестраиваемого по часто- те генератора электрических сигналов 7 подключен к акустооптической ячейке 4.

Способ осуществляется следующим образом.

В случае прозрачной сферической дета- ли из оптического материала с показателем преломления п, на которую направлены параллельно друг другу два пучка монохроматического излучения, для каждого из пучков

-

возникают два отраженных от контролируе мой детали пучка 1, 1 для первого и 2, 2 - для второго падающего пучка (фиг. 1, 2). При этом если не ограничиваться затрудняющими дифференцирование пучков условиями параксиальной оптики, как это имеет место

-

R

sin a

О)

в прототипе, т.е. в общем случае при отсутствии любых ограничений величины угла падения а пучка на контролируемую деталь из геометрических соображений радиус кривизны сферической детали будет опре- деляться выражением (фиг. 1) d

где а- угол между направлением падающего излучения и нормалью к контролируемой 30 поверхности в точке падения;

d - расстояние между осями падающих пучков.

а 1 (ро + рво ) (2) 35

где угол между осью падающего пучка и нормалью к направлению распространения акустических колебаний в акустооптической ячейке;

40

d2

где «1 и од - углы падения пучков на контро лируемую деталь при отсутствии и наличии плоскопараллельной пластины соответст венно.

После преобразований с учетом (2), (3) и (4):

Rd2 - di

sin|(02 -00l) +j(0ta + ДО1

(7)

или с учетом (3), (4) и (5):

R

---------------------Т1-- -----------------.(8) sin -т ( arcsin A fo2 - arcsin A foi ) cos j Po + j ( arcsin A fo2 + arcsin A foi )

5

10

15

20

25

30

35

I 0, п - для отраженного от внешней и внутренней поверхностей (преломленного) пучка соответственно.

j 1, 2 - для 1-го и 2-го падающего пучков соответственно;

v - скорость распространения акустических колебаний в материале звукопровода с показателем преломления п;

fij - частота колебаний, подаваемых на акустооптическую ячейку, которая соответствует режиму дифракции Брэгга отраженного от i-й поверхности детали j-ro падающего пучка.

Так как измерение расстояния d между двумя пучками падающего излучения с высокой степенью точности представляет зна- чительные трудности, целесообразно производить измерения смещения одного пучка от фиксированного положения di до положения d2Смещение (d2 - di) можно осуществить с помощью введения плоскопараллельной пластины (фиг.З), как в способе-прототипе. Тогда, согласно фиг. 1, выражение для определения радиуса кривизны контролируемой поверхности будет иметь вид:

d2-di. ,« sin «1 - sin «2

где «1 и од - углы падения пучков на контролируемую деталь при отсутствии и наличии плоскопараллельной пластины соответственно.

После преобразований с учетом (2), (3) и (4):

Rd2 - di

sin|(02 -00l) +j(0ta + ДО1 )

(7)

или с учетом (3), (4) и (5):

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля оптических деталей | 1987 |

|

SU1456776A1 |

| Способ контроля прозрачных оптических деталей | 1988 |

|

SU1631271A1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛИЗАЦИИ ПРОСТРАНСТВЕННО-НЕОДНОРОДНЫХ АКУСТИЧЕСКИХ ПОЛЕЙ ОТ МИКРООБЪЕКТОВ | 2011 |

|

RU2470268C1 |

| АКУСТООПТИЧЕСКИЙ ПЕРЕСТРАИВАЕМЫЙ ФИЛЬТР | 2000 |

|

RU2182347C2 |

| ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ СКОРОСТИ | 2016 |

|

RU2638580C1 |

| ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ СКОРОСТИ | 2016 |

|

RU2638110C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК СВЕТОРАССЕЯНИЯ ОПТИКО-ЭЛЕКТРОННЫХ ПРИБОРОВ | 2007 |

|

RU2329475C1 |

| Способ определения радиуса кривизны кристаллов | 1983 |

|

SU1291856A1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛИЗАЦИИ АКУСТИЧЕСКИХ ПОЛЕЙ ОТ МИКРООБЪЕКТОВ | 2017 |

|

RU2658585C1 |

| Лазерный доплеровский измеритель скорости | 2019 |

|

RU2707957C1 |

Изобретение относится к измерительной технике и предназначено для измерения радиусов кривизны и толщины прозрачных оптических деталей при их производстве и эксплуатации. Целью изобретения является повышение точности и расширение функциональных возможностей контроля параметров. Для достижения поставленной цели нужно установить нижнюю частотную границу дифракции Брэгга падающего излучения на акустооптической ячейке (АОЯ), а также установить эталонное сферическое зеркало, юстируя его до достижения дифракции Брэгга на нижней частотной границе пучка, отраженного от эталонного зеркала. Таким же образом определят частоту дифракции Брэгга для пучка, отраженного от второго участка эталонного зеркала. Затем вместо эталона устанавливают контролируемую деталь и определяют для нее частоты дифракции Брэгга в АОЯ пучков, отраженных от участков детали. По полученным значениям частот дифракции Брэгга при известном значении угла между направлением падающего излучения и нормалью к направлению распространения звукового столба находят радиус кривизны и толщину контролируемой детали.3 ил. ел с

рво угол, соответствующий режиму дифракции Брэгга отраженного от внешней поверхности детали первого падающего пучка.

В общем случае пЯ

sin р) n sin fe)|j

A Wn pii arcsin Afij,

fii

(3)

(4)

(5)

где c)|j - угол между направлением пучка падающего на ячейку излучения и нормалью к направлению распространения акустических колебаний в ячейке;55

45

При необходимости контроля толщины h прозрачной детали, в частности, сферической, значение h в заданной точке определяется с учетом геометрии хода лучей (фиг. 1) и соотношений (1)-(4).

При этом соотношение для значения толщины будет иметь вид:

50 h-R

sin|(n1 - 001 )

tg lPhl- O+arcslnfsmn jtMlj

,2 1

+ 2 sin 2-(0п1 )Q ) или с учетом (5):

(9)

h R

sin -x (arcsin A fni - arcsin A foi )

tg (arcsin A fni -arcsin A foi) + arcsin - sin (o + arcsin A foi)

+ 2 sin2 -д ( arcsin A fni - arcsin A foi ) .

Значения po , pn, $02 определяются по значениям экспериментально изме- ренных частот акустических колебаний акустооптической ячейки, подаваемых от перестраиваемого по частоте генератора акустических колебаний foi, fni, fo2 соответственно, согласно условию дифракции Брэгга (3).

Согласно прототипу, с учетом приближений параксиальной оптики радиус кри- визны контролируемой детали определяется выражением (5) с учетом (4), т.е.

2d V

R -r

(11)

Я ( f 1 - f2 )

где f 1 и fz - частоты, соответствующие дифракции Брэгга отраженных от контролируемой поверхности 1 и 2 общих пучков соответственно.

Измерение расстояния d между осями пучков, как указывалось выше, сводится к измерению смещения d d2 - di плоскопараллельной пластины, вводимой под заданным углом к направлению излучения смещения пучка. При этом в общем случае смещение d2 - di зависит от толщины плоскопараллельной пластины d, угла между нормалью к входной грани пластины и направлением падающего пучка d , клиновид- ности пластины ц и расстояния от пластины до контролируемой детали L (см. фиг.2). При этом относительная погрешsin ( arcsin A fo2 - arcsin A foi ) cos - tp0 +-r( arcsin A fo2 + arcsin A foi )

R Ro --Y-----------------Т---Т------------------- (15)

sin -j ( arcsin A fo2 - arcsin A foi ) cos - p0 + -j ( arcsin A fo2 + arcsin A foi )

(12)

ность измерения смещения определяется выражением

A(d2 -di ) (L + R)

d2-diI

где I - смещение пучка после прохождения через плоскопараллельную пластину без учета ее клиновидности.

Клиновидность плоскопараллельной пластины измерялась, например, с помощью гониометра или теодолита с погрешностью не менее 1,5 (см, теодолит Т1А, паспорт). Тогда при обеспечении смещения d 1 мм и реальных значениях L и I, т.е. L 10 см, I 0,7 мм, в соответствии с (12):

й

+

(Ю)

A(d2-di) 14.10-з(13) d2-di

При этом при изменении размеров плоскопараллельной пластины, расстояния L, угла падения излучения на пластину а в реальных пределах и значении d 1 мм значение соотношения остается практически неизменным. Тогда с учетом (11) вследствие низкой точности измерения смещения падающих пучков d относительная погрешность измерения радиуса кривизны детали

AR

снижается до значении не выше, чем

R

AR

R

1,4 10 3,

(14)

В данном способе с целью повышения точности контроля параметров оптических деталей измерение d2-di производится косвенным методом с помощью эталонной сферы радиуса R0. В этом случае в соответствии с формулой (6) расстояние d2 - di, обусловленное введением плоскопараллельной пластины для смещения падающего пучка, определяется по известному радиусу эталонной сферы R0. Причем радиус эталонной сферы можно измерить с погрешностью не

хуже 4 Ю 4.

Ко

При наличии эталонной сферы радиуса RO с учетом формул (2)-(4), (5). (6), (8) радиус кривизны контролируемой детали будет определяться выражением

где foi. fo2 - частоты дифракции Брэгга падающих пучков 1 и 2, отраженных от внеш35 ней поверхности эталонной детали.

Для удобства контроля с учетом того, что конкретная акустооптическая ячейка имеет определенный диапазон углов А ©Б и частот Af Б, соответствующих режи- 40 му дифракции Брэгга (например, для акустооптической ячейки на основе Те02 А ©Б 3-4°, Afs 80 мГц), целесообразно для полного использования диапазона выбирать начальную частоту f0 (угол PQ- )

45 вблизи границы соответствующего диапазона ячейки. Причем значение такой выбираемой в зависимости от диапазона измеряемых радиусов частоты foi (угла poi) целесообразно оставить постоянным для заданной серии измерений, как при установке эталонной детали, так и контролируемых деталей ( yoi). Тогдадоч рот , т.е. при использовании для контроля деталей эталонной сферы радиуса RO, кроме измерений по способу-прототипу, необходимо дополнительно произвести измерение угла (рог . При этом погрешность измерения угла ро2 , как и других углов Брэгга, определяется погрешностью измерения частоты акустических колебаний fo2, соответствующих соотношению (3), что для современных приборов, как указывалось выше, не превышает .

В этом случае измерение смещения da - di, являющегося основным источником погрешности определения параметров оптических деталей по способу-прототиAR . „ , „„-Зч

пу (

R

1,4-10 ), сводится к измерению частоты fo2 (угла ) при наличии эталонной детали радиусом кривизны Ro, измеряемым с относительной погрешностью не хуже

ARc

v4

6R

6R2 R2

Ro +

R ,

R

+

. -|

6R2

Фа

+ 6 R2 p02 )

где

6RR0 R

относительная погрешность

измерения радиуса кривизны, обусловленная погрешностью измерения радиуса эталонной сферы;

д R дал dR(pQ2 dR( RR R R

- относительные погрешности измерения радиуса кривизны детали, обусловленные погрешностью измерения углов (частот) Брэгга poi (foi), (fo2), (foa) соответственно.

Как было показано выше, dR/R ; , относительныепогрешности

6 У , 3Rgte . д У определяются погрешностями измерения соответствующих частот - foi, fo2. fo2. При этом стабильность частоты современных генераторов ВЧ

10

15

20

25

30

35

40

45

50

55

сигналов (46-31 и др.) и относительная погрешность измерения частоты частотомерад ffi ми (43-54 и др.) не ниже -г- 10 . Тогда

с учетом расчетов конкретных значений R в соответствии с формулой (16) относительные погрешности определения углов Брэгга poi, ро2 , ( , обусловленные погрешностями измерения частот, соответствующих режиму дифракции Брэгга падающего пучка на решетке акустооптической ячейки

, (5R002 5Rooi (--J,) не превышают (0,,3).

Как показывают расчеты, погрешность определения угла ро (между осью падающего пучка и нормалью к входной грани акустооптической ячейки) с учетом неподвижности закрепления источника падающего излучения и акустооптической ячейки друг относительно друга при выборе р0 достаточно большим ( ) не оказывает существенного влияния на погрешность определения параметров контролируемой детали, в частности на величину радиуса, вплоть до достижения абсолютного значения погрешности д ,5. Измерение р0 с абсолютной погрешностью д(ра 0,5, например, с помощью теодолита и подержание (р0 в соответствующих пределах не представляет затруднений. Относительная погрешность измерения радиуса кривизны контролируемой детали, обусловленная установкой и поддержанием угла р0 , по формуле (16) с учетом вышеуказанных значений угла р0и абсолютной погрешности не превышаетd R (po /R -5,7 . Тогда значение д R/R, вычисленное по формуле (16) с учетом относительных погрешностей измерений линейных и угловых величин, равно

Ар..

-н- 10 . При этом учтем, что при измере- к

нии радиуса кривизны по способу-прототипу относительная погрешность измерения радиуса кривизны с учетом погрешности, вносимой по измерении расстояния между осями падающих пучков, не ниже

( р )прот 1,4 , тогда как измерение

радиуса кривизны контролируемой детали предлагаемым способом позволяет снизить погрешность измерений почти на порядок.

В качестве примера рассмотрим измерение радиуса кривизны R и толщины h про- зрачной сферической кварцевой ( п 1,45702) детали на стенде, приведенном на фиг.З. Акустооптическая ячейка была изготовлена из монокристалла парателлурита.

Тогда п 2,26,А 0,633-10 6м,

V 0,615.1(r м/с.

A 1,163-Ю 9 с.

Рабочий диапазон частот:

Тмин 40 мГц; fMaKc 105 мГц

6min arcsin Afmin 2,67°

Бтах arcsin A fmax 7,01°

,34°.

Пусть ро 70°, у901 2,8°,

d 0,7 мм.

Точное значение измеряемой величины R 30,0000 мм, тогда ро2 5,67425 poz , 6,15871°.

Толщина плоскопараллельной пластины из стекла К-8(п 1,5146), а 3 мм, L 10 см, г) 1,5.

Какуказывалось выше

С-) .,,« 1,4 Ю-3.

Радиус эталонной сферы R0 35 мм,

1RA«10-4.

Rc

Тогда, согласно описанию изобретения, измерение Ad d2 - ch сводится к измерению угла ро2 Если уго.л ввода плоскопараллельной пластины «1 34°, то случайная погрешность воспроизведения d2 - di, обусловленная флуктуациями угла падения да- (из-за неплоскостности контактирующего участка (и тепловой аберрацией) из-за температурного дрейфа показателя преломления пластины и ее толщины) равна:

(,.7.,о Фад- .

При использовании в качестве генератора акустических колебаний ГЧ-158,46-31

-т-Ј . Тогда абсолютная погрешность

определения угла д р будет:

arcsin (A 5fij )6,66 . град. УГОЛ р0 Ьудем устанавливать с помощью теодолита с абсолютной погрешностью не более 1 угл.син.:

д р0 1 1,67 угл.град. Абсолютная погрешность измерения радиуса кривизны

д R2 д R2 Ro + д R2 (/те + д R2 уы + д R2 р

При вышеуказанных условиях (ро2 5,67425°.

Тогда d R2R0 900 3R2p02 47,61 10 8мм2 д R2 (,69-10 8 мм2 д Р2уы 1,04. мм2 (,03 д R2 983, мм2 д R 3,14-10 3 мм2.

5

5

0

5

Q

о

5

0

5

Т.е. относительная погрешность измерений радиуса кривизны будет:

5R/R 1,.

Схема работает следующим образом.

Монохроматическое излучение от источника 1 с помощью плоскопараллельной пластины 2 разделяет на два параллельных пучка, последовательно направленных на контролируемую деталь 3. Отраженные от контролируемой поверхности детали 3 пучки дифрагируют на решетке, образованной акустическими колебаниями в ячейке, возбуждаемыми перестраиваемым по частоте генератором 7 электрических сигналов.

Затем дифрагированный световой поток фокусируют линзой 5 и регистрируют устройством 6.

Изменяя частоту акустических колебаний перестраиваемым генератором электрических сигналов, добиваются режима дифракции Брэгга последовательно для каждого из отраженных контролируемой (или эталонной) деталью 3 пучков. По значениям частот акустических колебаний соответствующих дифракций Брэгга каждого из отраженных пучков, и расстоянию между осями падающих пучков с учетом соотношений (7) и (8) определяют радиус кривизны контролируемой детали. Перед установкой контролируемой детали с целью повышения точности определения смещения d устанавливают эталонную деталь радиусом кривизны Ro. При известном R0 no формулам (7) и (8) определяют смещение d. При этом точность измерений радиуса кривизны с учетом точности измерения смещения d, как было показано выше, возрастает примерно на порядок по сравнению с прототипом. Это обеспечивается за счет повышения точности измерений смещения d примерно на порядок при введении эталонной сферы. При этом с учетом того, что измеряемым параметром является частота, процессы автоматизации измерения которой достаточно отработаны, вышеуказанный процесс контроля можно автоматизировать в отличие от громоздких и трудоемких автоколлимационных методов.

Формула изобретения

Способ контроля прозрачных оптических деталей, заключающийся в том, что направляют монохроматическое излучение на два участка оптической детали, устанавливают последовательно по ходу излучения акустооптическую ячейку и по значениям частот акустических колебаний, соответствующих дифракции Брэгга на звуковом столбе акустооптической ячейки, отраженных от детали пучков, определяют параметры детали, отличающийся тем, что, с целью

расширения функциональных возможностей за счет измерения толщины детали и снижения погрешности измерений путем калибровки, устанавливают нижнюю частотную границу foi дифракции Брэгга излу- чения на акустической ячейке, в монохроматическом потоке устанавливают сферическое зеркало радиуса R0, юстируют его до достижения дифракции Брэгга на частоте foi для пучка, отраженного от участка зеркала, ближайшего к его оси, изменяют частоту акустических колебаний в акустооп- тической ячейке до fo2 соответствующей дифракции Брэгга для пучка, отраженного от второго участка зеркала, и регистрируют fo2, устанавливают на пути монохроматического излучения вместо сферического зеркала контролируемую деталь, юстируют ее

0

до достижения дифракции Брэгга для отраженного от участка детали, ближайшего к ее оси на частоте foi, затем изменяют частоту колебания в акустооптической ячейке до достижения частоты fo2 дифракции Брэгга для второго пучка, отраженного от участка этой же поверхности, регистрируют fee дополнительно регистрируют частоту fni дифракции Брэгга для одного из пучков излучения, преломленного внутрь детали и отраженного от второй по ходу излучения поверхности детали, измеряют угол ро между направлением падающего на контролируемую деталь излучения и нормалью к направлению распространения звукового столба и с учетом значений Ro, , foi, fo2, fdfc, fm определяют радиус кривизны и толщину оптической детали.

Фиг.1

Щи г. г

г

П

| Способ контроля радиуса кривизны сферических поверхностей | 1975 |

|

SU557621A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля оптических деталей | 1987 |

|

SU1456776A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-07—Публикация

1990-09-07—Подача