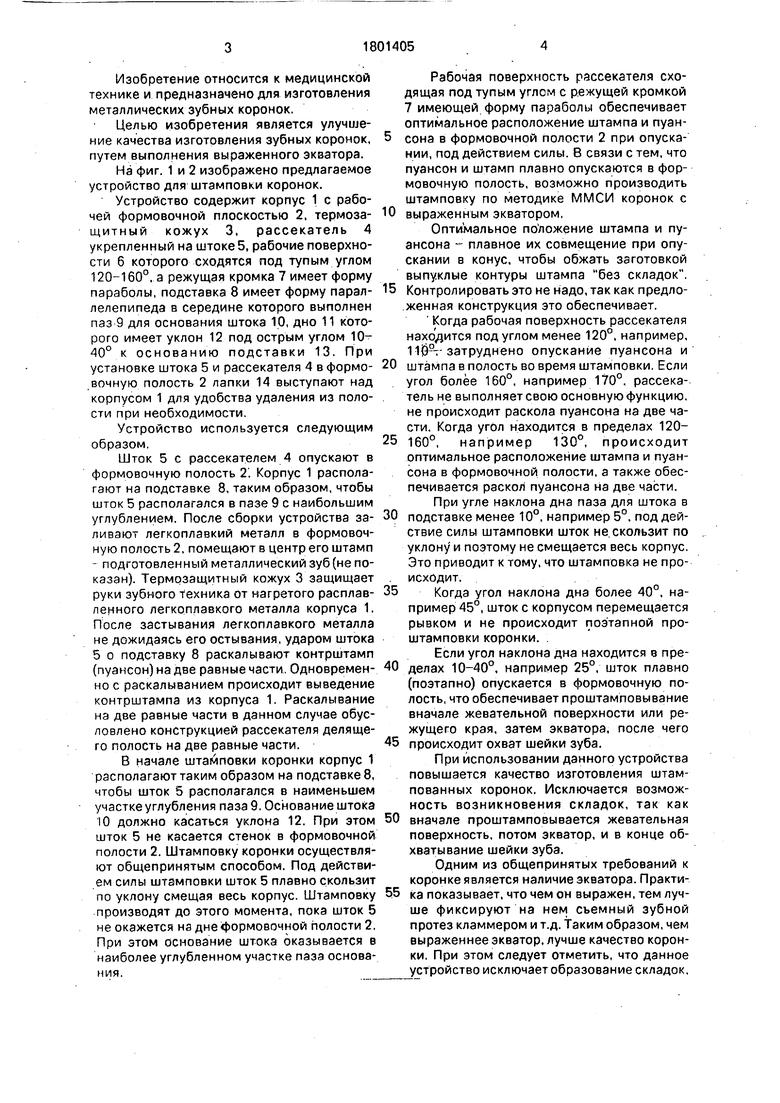

Фиг. 1

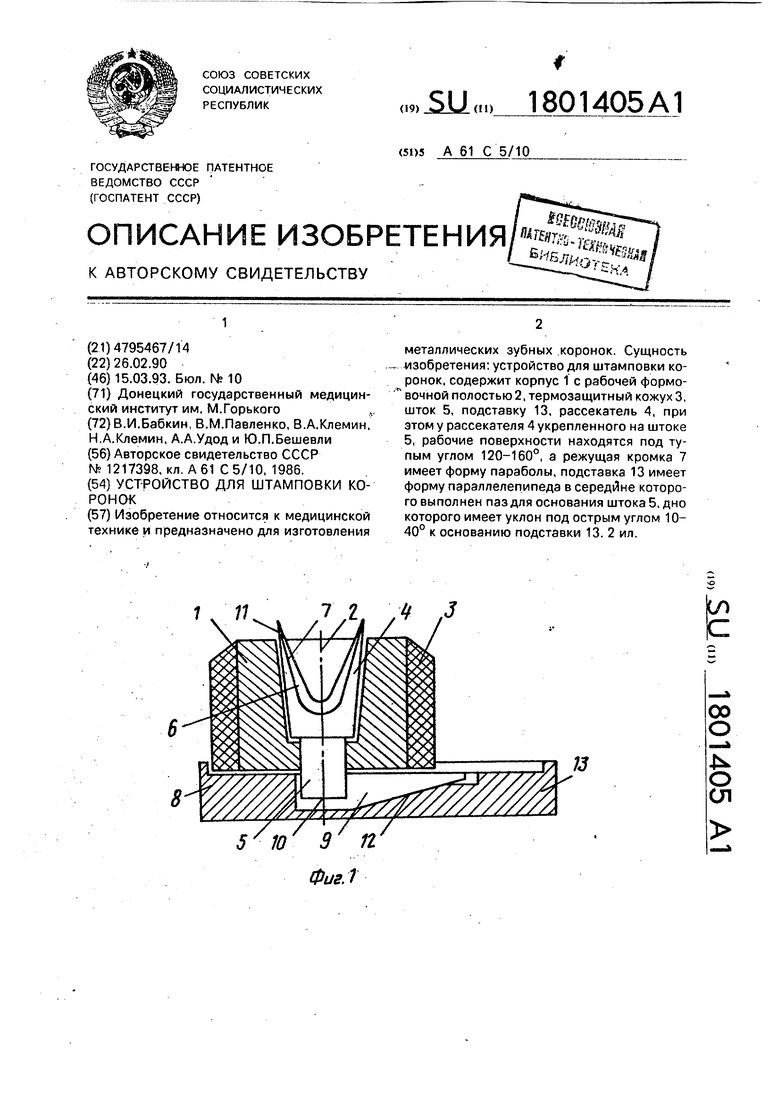

Изобретение относится к медицинской технике и предназначено для изготовления металлических зубных коронок.

Целью изобретения является улучшение качества изготовления зубных коронок, путем выполнения выраженного экватора.

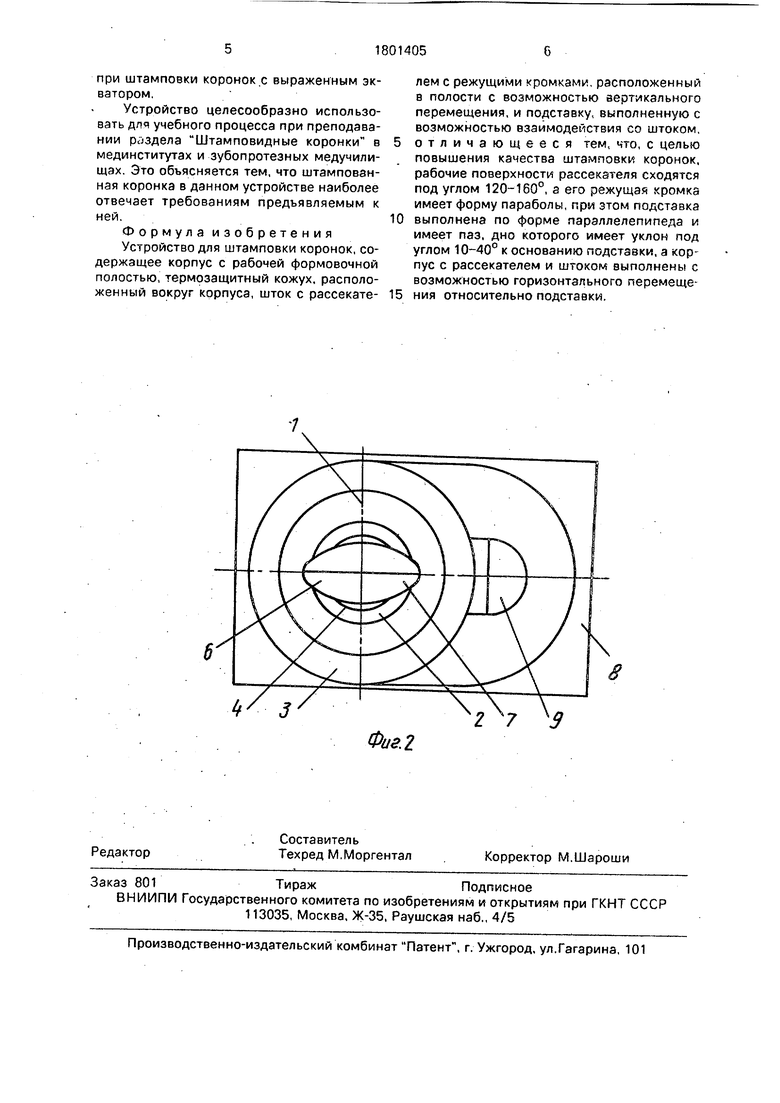

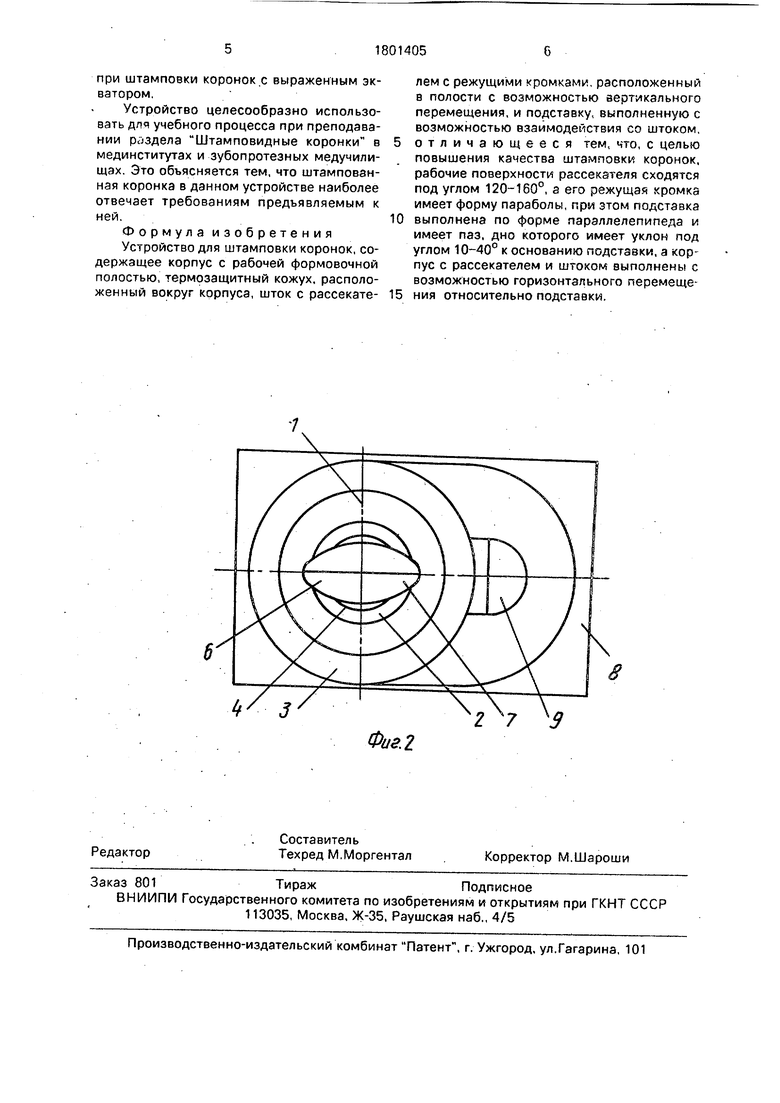

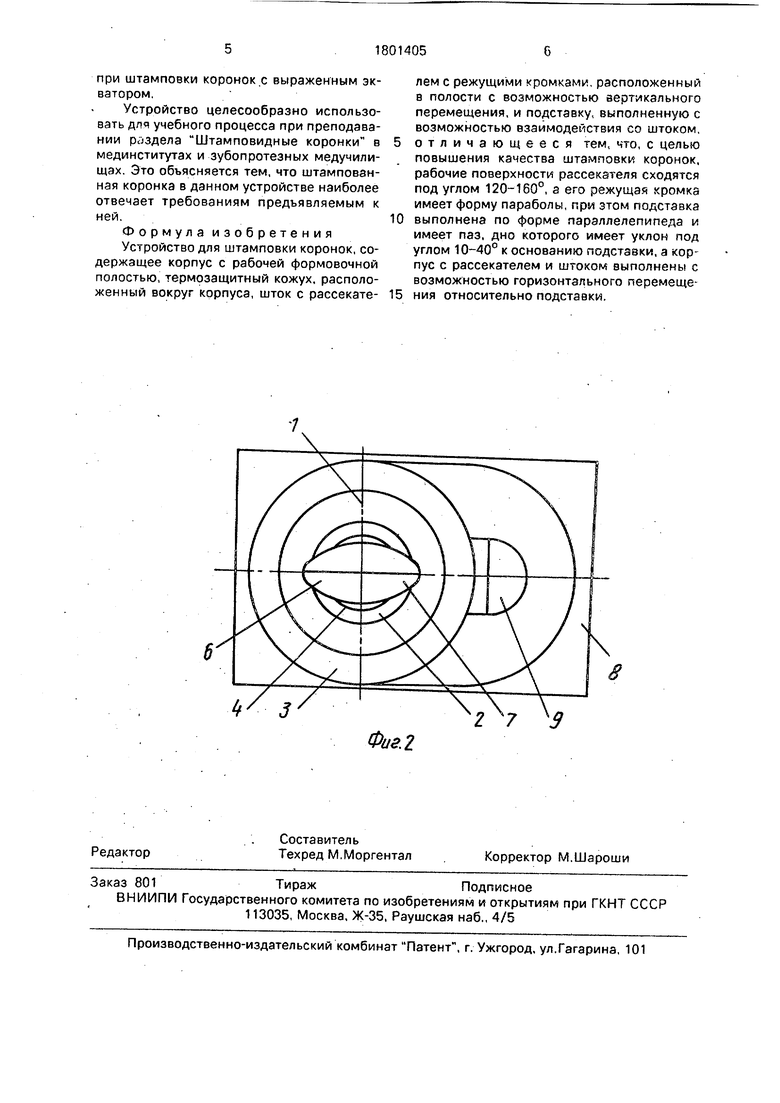

На фиг. 1 и 2 изображено предлагаемое устройство для штамповки коронок.

Устройство содержит корпус 1 с рабочей формовочной плоскостью 2, термозащитный кожух 3, рассекатель 4 укрепленный на штоке 5, рабочие поверхности 6 которого сходятся под тупым углом 120-160°, а режущая кромка 7 имеет форму параболы, подставка 8 имеет форму параллелепипеда в середине которого выполнен паз 9 для основания штока 10, дно 11 которого имеет уклон 12 под острым углом 10- 40° к основанию подставки 13. При установке штока 5 и рассекателя 4 в формовочную полость 2 лапки 14 выступают над корпусом 1 для удобства удаления из полости при необходимости.

Устройство используется следующим образом.

Шток 5 с рассекателем 4 опускают в формовочную полость 2. Корпус 1 располагают на подставке 8, таким образом, чтобы шток 5 располагался в пазе 9 с наибольшим углублением. После сборки устройства заливают легкоплавкий металл в формовочную полость 2, помещают в центр его штамп - подготовленный металлический зуб (не показан). Термозащитный кожух 3 защищает руки зубного f ехника от нагретого расплавленного легкоплавкого металла корпуса 1. После застывания легкоплавкого металла не дожидаясь его остывания, ударом штока 5 о подставку 8 раскалывают контрштамп (пуансон) на две равные части. Одновременно с раскалыванием происходит выведение контрштампа из корпуса 1. Раскалывание на две равные части в данном случае обусловлено конструкцией рассекателя делящего полость на две равные части.

В начале штамповки коронки корпус 1 располагают таким образом на подставке 8, чтобы шток 5 располагался в наименьшем участке углубления паза 9. Основание штока 10 должно касаться уклона 12. При этом шток 5 не касается стенок в формовочной полости 2. Штамповку коронки осуществляют общепринятым способом. Под действием силы штамповки шток 5 плавно скользит по уклону смещая весь корпус. Штамповку производят до этого момента, пока шток 5 не окажется на дне формовочной полости 2, При этом основание штока оказывается в наиболее углубленном участке паза основания.

Рабочая поверхность рассекателя сходящая под тупым углом с р.ежущей кромкой 7 имеющей форму параболы обеспечивает оптимальное расположение штампа и пуансона в формовочной полости 2 при опускании, под действием силы. В связи с тем, что пуансон и штамп плавно опускаются в формовочную полость, возможно производить штамповку по методике ММСИ коронок с

выраженным экватором,

Оптимальное положение штампа и пуансона - плавное их совмещение при опускании в конус, чтобы обжать заготовкой выпуклые контуры штампа без складок.

5 Контролировать это не надо, так как предло- .женная конструкция это обеспечивает.

Когда рабочая поверхность рассекателя находится под углом менее 120°, например, 11fj°-r затруднено опускание пуансона и

0 штампа в полость во время штамповки. Если угол более 160°, например 170°, рассекатель не выполняет свою основную функцию, не происходит раскола пуансона на две части. Когда угол находится в пределах 1205 160°, например 130°, происходит оптимальное расположение штампа и пуансона в формовочной полости, а также обеспечивается раскол пуансона на две части. При угле наклона дна паза для штока в

0 подставке менее 10°, например 5°, под действие силы штамповки шток не.скользит по уклону и поэтому не смещается весь корпус. Это приводит к тому, что штамповка не происходит.

5 Когда угол наклона дна более 40°, например 45°, шток с корпусом перемещается рывком и не происходит поэтапной про- штамповки коронки. .

Если угол наклона дна находится в пре0 делах 10-40°, например 25°, шток плавно (поэтапно) опускается в формовочную полость, что обеспечивает проштамповывание вначале жевательной поверхности или режущего края, затем экватора, после чего

5 происходит охват шейки зуба.

При использовании данного устройства повышается качество изготовления штампованных коронок. Исключается возможность возникновения складок, так как

0 вначале проштамповывается жевательная поверхность, потом экватор, и в конце об- хватывание шейки зуба.

Одним из общепринятых требований к коронке является наличие экватора. Практи5 ка показывает, что чем он выражен, тем лучше фиксируют на нем сьемный зубной протез кламмером и т.д. Таким образом, чем выраженнееэкватор, лучше качество коронки, При этом следует отметить, что данное устройство исключает образование складок.

при штамповки коронок с выраженным экватором.

Устройство целесообразно использовать для учебного процесса при преподавании раздела Штамповидные коронки в мединститутах и зубопротезных медучилищах. Это объясняется тем, что штампованная коронка в данном устройстве наиболее отвечает требованиям предъявляемым к ней.

Формула изобретения Устройство для штамповки коронок, содержащее корпус с рабочей формовочной полостью, термозащитный кожух, расположенный вокруг корпуса, шток с рассекате0

лем с режущими кромками, расположенный в полости с возможностью вертикального перемещения, и подставку, выполненную с возможностью взаимодействия со штоком, отличающееся тем, что, с целью повышения качества штамповки коронок, рабочие поверхности рассекателя сходятся под углом 120-160°, а его режущая кромка имеет форму параболы, при этом подставка выполнена по форме параллелепипеда и имеет паз, дно которого имеет уклон под углом 10-40° к основанию подставки, а корпус с рассекателем и штоком выполнены с возможностью горизонтального перемещения относительно подставки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки коронок | 1980 |

|

SU978845A2 |

| УСТРОЙСТВО для ШТАМПОВКИ КОРОНОК | 1971 |

|

SU294616A1 |

| Устройство для штамповки коронок | 1983 |

|

SU1159566A1 |

| Устройство для штамповки коронок | 1981 |

|

SU982684A1 |

| Способ Федоренко изготовления металлической зубной коронки | 1988 |

|

SU1699449A1 |

| Способ изготовления искусственных зубных коронок и мостов | 1987 |

|

SU1461443A1 |

| Способ изготовления зубных коронок | 1989 |

|

SU1660693A1 |

| Зубная коронка | 1979 |

|

SU988283A1 |

| Способ изготовления штампованных коронок | 1986 |

|

SU1475638A1 |

| Способ изготовления искусственных коронок | 1989 |

|

SU1637780A1 |

Изобретение относится к медицинской технике и предназначено для изготовления металлических зубных коронок. Сущность изобретения: устройство для штамповки коронок, содержит корпус 1 с рабочей формо- 1 вочной полостью2, термозащитный кожух3, шток 5, подставку 13, рассекатель 4, при этом у рассекателя 4 укрепленного на штоке 5, рабочие поверхности находятся под тупым углом 120-160°, а режущая кромка 7 имеет форму параболы, подставка 13 имеет форму параллелепипеда в середине которого выполнен паз для основания штока 5. дно которого имеет уклон под острым углом 10- 40° к основанию подставки 13. 2 ил.

| Устройство для штамповки коронок | 1985 |

|

SU1217398A1 |

| кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1993-03-15—Публикация

1990-02-26—Подача