Изобретение относится к пленочным аппаратам для проведения тепло-массооб- менных процессов и может быть использовано в химической, микробиологической и других отраслях промышленности.

Целью изобретения является увеличение эффективности аппарата.

Для достижения указанной цели в пленочном аппарате состоящем из корпуса со штуцерами разделенного горизонтальными перегородками на секции для ввода и вывода жидкости, теплообменной секции через которые пропущены цилиндрические трубы снабженные распределителями жидкости и винтовой полой спиралью: аппарат снабжен дополнительной секцией для ввода сжатого газа, часть длины труб выполнена пористой, с размером пор 10-500 мкм, причем полость цилиндрических труб сообщена с полостью дополнительной секции посредством всей пористой поверхности части трубы.

Винтовая полая спираль выполнена перфорированной, верхний конец спирали герметично соединен с дополнительной секцией для ввода сжатого газа, а нижний снабжен заглушкой.

Поверхность пористых цилиндрических труб и перфорированной винтовой спирали покрыта полупроницаемой мембраной, например тефлоном.

Штуцер для ввода сжатого газа в дополнительную секцию размещен в верхней ее части.

Наличие дополнительной секции для ввода сжатого газа, пористых труб с размером пор 10-500 мкм, размещенных своей пористой поверхностью в полости дополнительной секции позволяет увеличить эффективность аппарата. Под эффективностью аппарата понимается увеличение коэффициента массоотдачи, что позволят снизить высоту насадки, а следовательно уменьшить габариты аппарата, металлоемкость, затраты на перекачивание жидкости.

Увеличение эффективности в аппарате, предлагаемом авторами, обусловлено повышением поверхности контакта газа с жидкостной пленкой и времени контакта, увеличением перемешивания жидкостной пленки. Так как газ поступающий в дополнительную секцию для ввода газа, затем проходит через поры пористых труб и в виде

ел

с

со

О

ел

4 О

мельчайших пузырьков внедряется в жидкостную пленку стекающую по винтовой спирали размещенной на внутренней поверхности цилиндрических труб. Повышение поверхности контакта фаз в этом случае обусловлено тем, что контакт газа с жидкостью осуществляется не только через наружную поверхность пленки, но и поверхность образованную мельчайшими газовыми пут зырьками.

Увеличение времени пребывания жидкостной пленки в зоне контакта обусловлено увеличением средней толщины пленки жидкости (за счет наличия пузырьков газа), а следовательно уменьшением скорости течения.

Улучшение перемешивания жидкостной пленки обусловлено тем, что жидкость перемешивается не только за счет ее стека- ния по виткам винтовой спирали, но и за счет мельчайших пузырьков газа.

Как установлено экспериментально коэффициенты массоотдачи при наличии пар с размером 10-500 мкм позволяют увеличить коэффициенты массоотдачи. Так, на- пример в случае абсорбции водой кислорода из воздуха при ее стекании в виде пленки по виткам винтовой спирали (высота выступа 2 мм и диаметр трубы 51 мм) при числе Рейнольдца 45000 коэффициент массоотдачи, в исследуемом диапазоне пор, 10-500 мкм составил равным 2,8 3,5 м/с, тогда как в аппарате принятом за прототип эта величина равна 0,9 10

,-з

Выполнение пор размером менее 10 мкм не эффективно по причине резкого увеличения сопротивления газу при проходе его из дополнительной камеры в полость цилиндрических труб, что в конечном итоге увеличивает энергозатраты на крмпремиро- вание газа. При выполнении пор размером более 500 мкм происходит снижение коэффициентов массоотдачи, вследствие увеличения диаметра пузырьков газа и уменьшения поверхности и времени контакта фаз, а также образования пены. Так например при числе Рейнольдса пленки 45000 (высоте выступа витков спирали 2 Мм и диаметре цилиндрической трубы 51 мм) коэффициент массоотдачи, при диаметре пор 600 мкм составил равным 1,3 10 м/с, что значительно ниже.

Наличие полой винтовой спирали с перфорированными отверстиями, верхний конец которой герметично сообщен с дополнительной камерой для ввода газа, а нижний конец заглушен позволяет увеличить количество пузырьков газа в стекаю

щей жидкостной пленке. Так как в этом случае газ поступает в пленку не только через пористую поверхность труб, но и через перфорации полой винтовой спирали, чтоулуч5 шает перемешивание жидкостной пленки, увеличивает поверхность контакта фаз и эффективность.

Наличие покрытия из полупроницаемой мембраны, например тефлона, на пористой

Ю поверхности трубы и полой перфорированной винтовой спирали позволяет увеличить коэффициент массоотдачи. Так например, при насыщении жидкости кислородом из воздуха (проведение биохимической реакции),

15 вследствие наличия тефлонового покрытия в жидкостную пленку будет внедряться из воздуха только кислород (так как известно, что тефлон пропускает через свои поры только кислород), что увеличивает парциальное

20 давление газа над поверхностью пленки и повышает ее насыщение газом.

.Установка штуцера для ввода сжатого . газа в дополнительную секцию в верхней ее

25 части позволяетудалять из камеры всю жидкость (попавшую туда во время запуска аппарата) и тем самым обеспечивает равномерный подвод газа к пористой поверхности труб, обеспечивая эффективную

30 работу аппарата. В случае установки штуцера в нижней части секции, при заполнении ее жидкостью, газ будет барботировать через жидкость и неравномерно по поверхности пористых труб, что не эффективно.

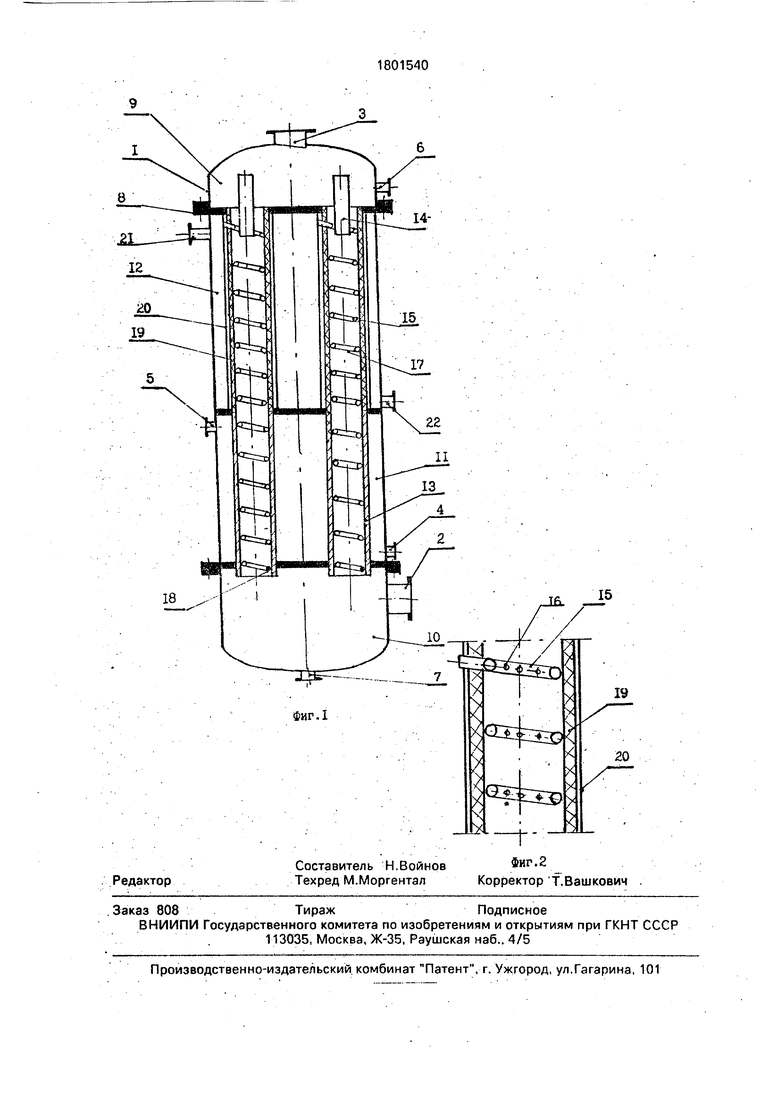

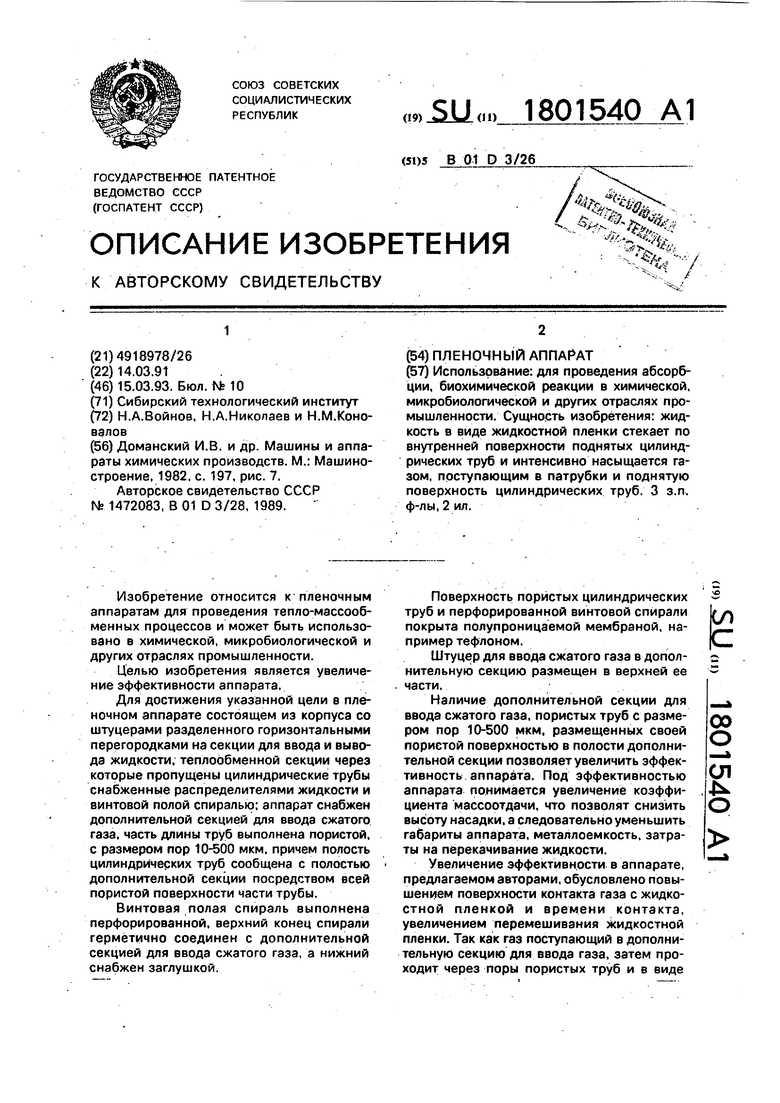

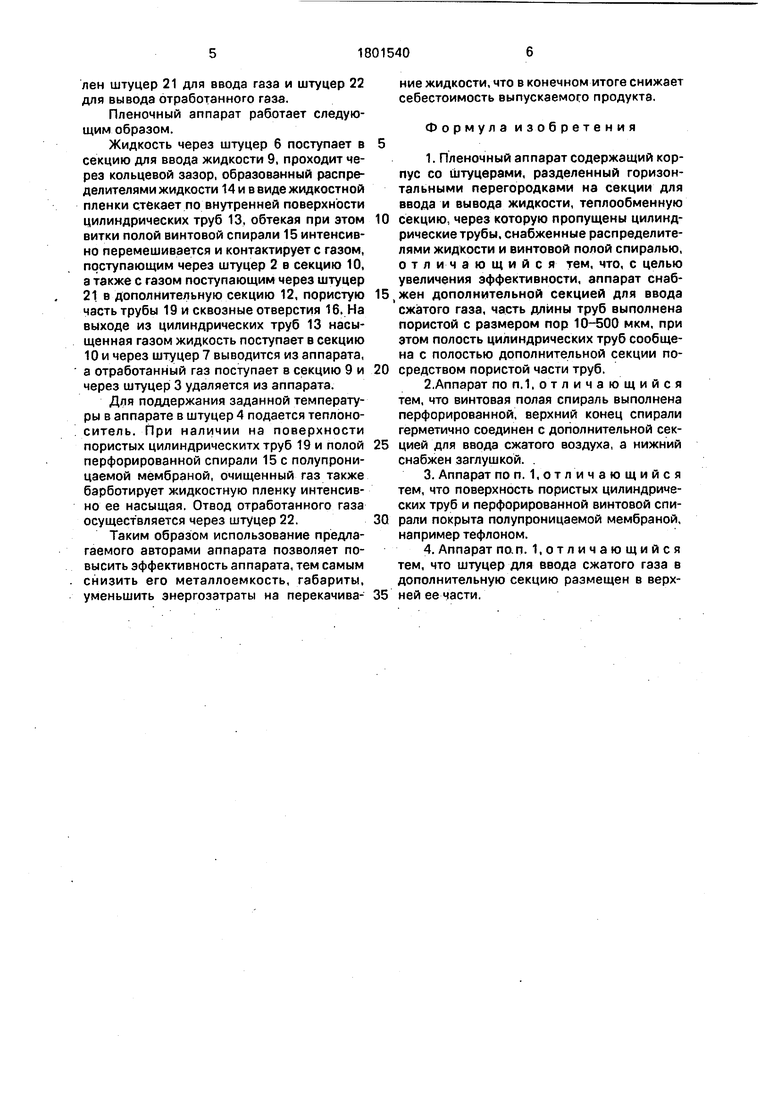

35 На фиг. 1 изображен пленочный аппарат, общий вид, на фиг. 2 - цилиндрическая труба аппарата.

Пленочный аппарат состоит из корпуса 1 на котором размещены штуцера для ввода

40 и вывода газа 2 и 3 для ввода и вывода теплоносителя 4 и 5 и штуцера для жидкости 6 и 7. Корпус аппарата 1 разделен горизонтальными перегородками 8 на секции для ввода жидкости 9 и вывода жидкости 10,

45 теплообменную секцию 11 и дополнительную секцию для ввода сжатого газа 12, В горизонтальных перегородках 8 установлены цилиндрические трубы 13с распределителями жидкости 14, а по длине труб 13

50 размещена винтовая полая спираль 15 на поверхности витков которой выполнены сквозные отверстия 16 и одета тефлоновая трубка 17, а нижний конец полой винтовой спирали снабжен заглушкой 18. Часть дли55 ны цилиндрических труб 13 выполнена пористой 19 (например из керамики). На поверхности трубы 13 нанесено тефлоновое покрытие 20. На корпусе 1 в верхней части секции для ввода сжатого газа 12 установлен штуцер 21 для ввода газа и штуцер 22 для вывода отработанного газа.

Пленочный аппарат работает следующим образом.

Жидкость через штуцер б поступает в секцию для ввода жидкости 9, проходит через кольцевой зазор, образованный распределителями жидкости 14 и в виде жидкостной пленки стекает по внутренней поверхности цилиндрических труб 13, обтекая при этом витки полой винтовой спирали 15 интенсивно перемешивается и контактирует с газом, поступающим через штуцер 2 в секцию 10, а также с газом поступающим через штуцер 21 в дополнительную секцию 12, пористую часть трубы 19 и сквозные отверстия 16. На выходе из цилиндрических труб 13 насыщенная газом жидкость поступает в секцию 10 и через штуцер 7 выводится из аппарата, а отработанный газ поступает в секцию 9 и через штуцер 3 удаляется из аппарата.

Для поддержания заданной температуры в аппарате в штуцер 4 подается теплоноситель. При наличии на поверхности пористых цилиндрическитх труб 19 и полой перфорированной спирали 15с полупроницаемой мембраной, очищенный газ также барботирует жидкостную пленку интенсивно ее насыщая. Отвод отработанного газа осуществляется через штуцер 22.

Таким образом использование предлагаемого авторами аппарата позволяет повысить эффективность аппарата, тем самым снизить его металлоемкость, габариты, уменьшить энергозатраты на перекачивание жидкости, что в конечном итоге снижает себестоимость выпускаемого продукта.

Формулаизобретения

1. Пленочный аппарат содержащий корпус со штуцерами, разделенный горизонтальными перегородками на секции для ввода и вывода жидкости, теплообменную

секцию, через которую пропущены цилиндрические трубы, снабженные распределителями жидкости и винтовой полой спиралью, отличающийся тем, что, с целью увеличения эффективности, аппарат снаб, жен дополнительной секцией для ввода сжатого газа, часть длины труб выполнена пористой с размером пор 10-500 мкм, при этом полость цилиндрических труб сообщена с полостью дополнительной секции посредством пористой части труб.

2.Аппарат по п.1. о т л и ч а ю щ и и с я тем, что винтовая полая спираль выполнена перфорированной, верхний конец спирали герметично соединен с дополнительной сек- цией для ввода сжатого воздуха, а нижний снабжен заглушкой. .

3. Аппарат по п.1,отличающийся тем, что поверхность пористых цилиндрических труб и перфорированной винтовой спи- рали покрыта полупроницаемой мембраной, например тефлоном.

4. Аппарат по. п. 1, о т л и ч а ю щ и и с я тем, что штуцер для ввода сжатого газа в дополнительную секцию размещен в верх- ней ее части.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1990 |

|

RU2012593C1 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2001 |

|

RU2221038C2 |

| Трубчатая насадка пленочного аппарата | 1991 |

|

SU1801539A1 |

| ТРУБЧАТАЯ НАСАДКА ПЛЕНОЧНОГО АППАРАТА | 1991 |

|

RU2021834C1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 2007 |

|

RU2324517C1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 2004 |

|

RU2260466C1 |

| Насадка пленочного аппарата | 1990 |

|

SU1761174A1 |

| Насадка пленочного трубчатого аппарата | 1991 |

|

SU1787483A1 |

| Трубчатая насадка пленочного аппарата | 1989 |

|

SU1669473A1 |

Использование: для проведения абсорбции, биохимической реакции в химической, микробиологической и других отраслях промышленности. Сущность изобретения: жидкость в виде жидкостной пленки стекает по внутренней поверхности поднятых цилиндрических труб и интенсивно насыщается газом, поступающим в патрубки и поднятую поверхность цилиндрических труб. 3 з.п, ф-лы, 2 ил.

| Доманский И.В | |||

| и др | |||

| Машины и аппараты химических производств | |||

| М.: Машиностроение, 1982 | |||

| с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Насадка для пленочного аппарата | 1987 |

|

SU1472083A1 |

Авторы

Даты

1993-03-15—Публикация

1991-03-14—Подача