выполненным в виде кольцевой насадки, закрепленной между двумя непроницаемыми дисками 10 и 11, установленнными соосно и жестко по отношению к диспергирующему цилиндру. В результате механического взаимодействия заборного устройства 6 с жидкостью, находящейся в нижней части распылительного ротора 4, жидкость поднимается вверх по диспергируемому цилинд ру. При этом обеспечивается более равномерное распределение толщины образующейся пленки по высоте диспергирующего цилиндра и более равномерное дис- пергирование жидкости в пространстве между распылительным ротором и кольцевой насадкой. Капли диспергированной жидкости попадают на кольцевую насадку, проникают внутрь ее, и под действием сил поверхностного натяжения и центробежных сил растекаются на пленки, движущиеся совместно через насадку от центра периферии. 5 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ РОТОРНЫЙ АППАРАТ ДЛЯ МАССО- И ТЕПЛООБМЕННЫХ ПРОЦЕССОВ | 1972 |

|

SU342645A1 |

| Газораспределительное устройство | 2019 |

|

RU2716769C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2009 |

|

RU2394623C1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081658C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| Насадка для тепломассообменных аппаратов | 1989 |

|

SU1699595A1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1995 |

|

RU2097143C1 |

| ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР С УСТРОЙСТВОМ ДЛЯ ДЕЭМУЛЬГИРОВАНИЯ | 2017 |

|

RU2670234C2 |

| Центробежный экстрактор | 1980 |

|

SU955975A1 |

| Роторная массообменная колонна | 1978 |

|

SU850106A2 |

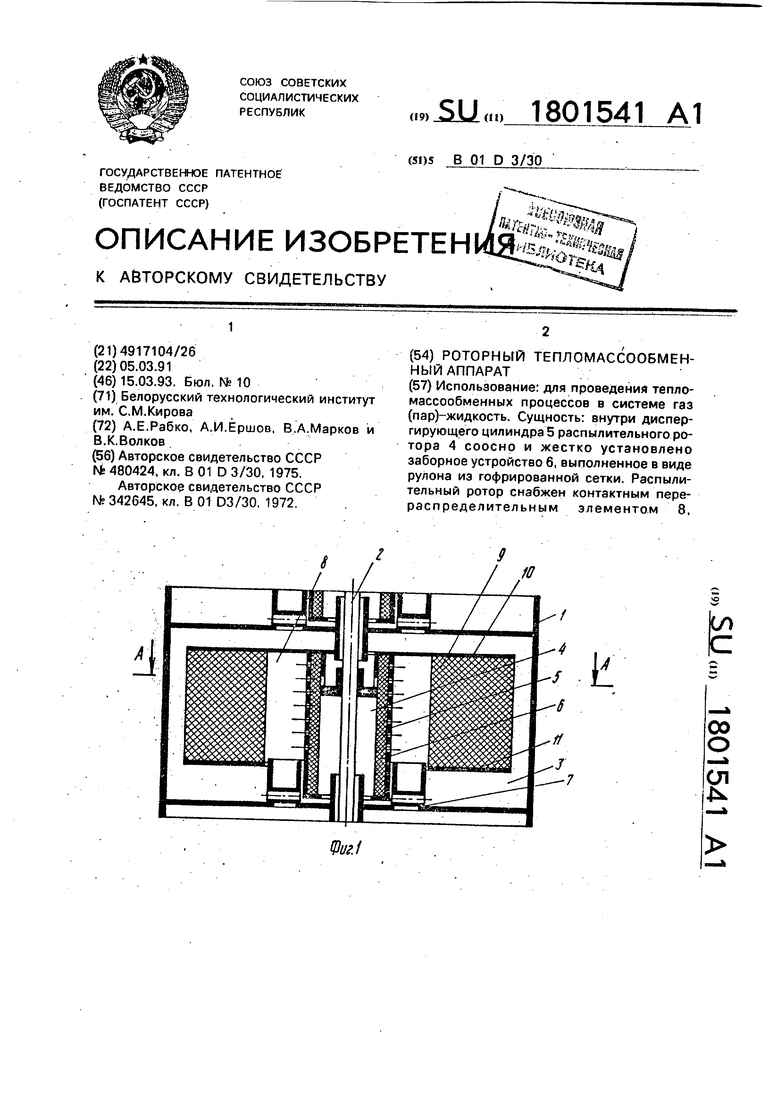

Использование: для проведений тепло- массообменных процессов в системе газ (пар)-жидкость. Сущность: внутри диспергирующего цилиндра 5 распылительного ротора 4 соосно и жестко установлено заборное устройство 6, выполненное в виде рулона из гофрированной сетки. Распылительный ротор снабжен контактным перераспределительным элементом 8,

Изобретение отностся к устройствам общего назначения для проведения тепло- массообменных процессов в системе газ (пар)-жидкость и может быть применено в химической и других смежных с ней отраслях промышленности для процессов абсорбции, хемосорбции, ректификации и контактного теплообмена. Например, для систем локальной очистки технологических газов от окислов азота и хлора в электрохимических производствах.

Целью изобретения является расширение диапазона устойчивой работы аппарата и повышение эффективности тепломассооб- мена за счет улучшения распределения жидкости по высоте распылительного ротора, увеличения развиваемой поверхности контакта фаз и предотвращения забивки отверстий перфорации при наличии твердых частиц во взаимодействующих фазах.

Указанная цель достигается тем, что в роторном тепломассообменном аппарате, содержащем вертикальный корпус с размещенным по оси валом и расположенными по высоте контактными ступенями, каждая из которых включает соосно установленные на валу распылительный ротор, состоящий из диспергирующего перфорированного цилиндра с заборным устройством, а также перелив жидкости, заборное устройство выполнено в виде рулона из гофрированной сетки, который установлен соосно и жестко внутри диспергирующего цилиндра, распылительный ротор снабжен контактным перераспределительным элементом, выполненным в виде кольцевой насадки, закрепленной между двумя непроницаемыми, верхним и нижним дисками с центральными отверстиями, установленными соосно и жестко по отношению к диспергирующему цилиндру и ограничивающими при этом высоту зоны . перфорации, причем диаметр отверстия нижнего диска выполнен большим диаметра диспергирующего цилиндра, а диаметр

отверстия верхнего диска меньше диаметра диспергирующего цилиндра.

При этом высота заборного устройства равна высоте распределительного ротора.

Наружные вершины гофр заборного устройства касаются внутренней поверхности диспергирующего цилиндра.

Кольцевая насадка выполнена в виде пакета из рулонов гофрированной сетки с

центральными отверстиями.

Гофры сетки выполнены в вертикальном направлении,

Размер ячеек гофрированной сетки не превышает размеров отверстий перфорации диспергирующего цилиндра.

Предложенный роторный тепломассо- обменник аппарат имеет следующие отличительные признаки: исполнение заборного устройства в виде рулона из гофрированной

сетки, установка заборного устройства соосно и жестко внутри диспергирующего цилиндра, оснащение распылительного ротора контактными перераспределительным элементом, выполнение элемента в виде кольцевой насадки, закрепленной между двумя непроницаемыми, верхним и нижним дисками с центральными отверстиями, установка элемента соосно и жестко по отношению к диспергирующему цилиндру таким

образом, что диски ограничивают высоту зоны перфорации цилиндра и при этом диаметр отверстия нижнего диска больше диаметра диспергирующего цилиндра, а диаметр отверстия верхнего диска меньше диаметра диспергирующего цилиндра.

: Совокупность вышеперечисленных отличительных признаков дает возможность получить положительный эффект, являющийся целью предлагаемого изобретения.

Улучшение распределения жидкости по высоте распылительного ротора достигается за счет того, что заборное устройство, выполненное в виде рулона из гофрированной сетки, вращается совместно с диспергирующим цилиндром и механически воздействует

на находящуюся в нижней части распылительного ротора жидкость, придает ей вращательное движение, выравнивая скорости вращения жидкости в заборном устройстве и диспергирующего цилиндра, и предотвращает ее проскальзывание вдоль внутренней поверхности цилиндра. Под действием возникающей центробежной силы жидкость поднимается вверх, по внутренней поверхности диспергирующего цилиндра. Наиболее равномерное распределение жидкости по высоте распылительного ротора в широком диапазоне нагрузок по жидкости возможно в том случае, когда наружные вершины гофр заборного устройства касаются внутренней поверхности диспергирующего цилиндра, причем жидкость движется в вертикальном направлении по каналам, образованным наружными поверхностями гофр сетки ивнутренней поверхностью цилиндра. При этом в равных с прототипом условиях, сохраняется большее отношение центробежной силы к силе тяжести в жидкости, растека- ющейся по внутренней поверхности диспергирующего цилиндра, обеспечивающее более равномерное распределение толщины образующейся пленки по высоте диспергирующего цилиндра и, соответственно, более равномерную по высоте цилиндра скорость истечения жидкости из отверстий перфорации, особенно при малых числах оборотов ротора и при необходимости обеспечения высокой степени циркуляции жидкой фазы на ступени контакта.

Увеличение поверхности контакта фаз достигается за счет установки контактного перераспределительного элементна, выполненного в виде кольцевой насадки, закрепленной между двумя непроницаемыми дисками, и вращающего совместно с ротором. Капли диспергированной жидкости, пролетая расстояние между распылительным ротором и кольцевой насадкой контактного перераспределительного элемента, проникают внутрь, где под действием сил поверхностного натяжения и центробежных сил растекаются на пленки, движущиеся через насадку в радиальном направлении. Так как центральное отверстие нижнего диска больше диаметра диспергирующего цилиндра, а центральное отверстие верхнего диска меньше диаметра диспергирующего цилиндра, то имеется возможность подавать газ с нижележащей ступени внутрь контактного перераспределительного элемента. Таким образом обеспечивается дополнительное взаимодействие фаз при их спутном движении через пакет кольцевой насадки. Наибольшая поверхность контакта фаз может быть достигнута при использовании в качестве

кольцевой насадки пакета из рулонов гофрированной сетки, имеющей наиболее вы- сокую удельную смачиваемую поверхность. Предотвращение забивки отверстий 5 перфорации при наличии твердых частиц во взаимодействующих фазах достигается тем, что размер ячеек гофрированной сетки заборного устройства меньше отверстий перфорации диспергирующего цилиндра, в

10 результате чего твердые частицы задерживаются заборным устройством и не забивают отверстия перфорации диспергирующего цилиндра. Так как площадь свободного сечения гофрированной сетки намного больше пло15 щади отверстий перфорации, то ее забивка твёрдыми частицами будет сказываться на работе устройства значительно меньше, чем забивка непосредственно отверстий перфорации. Таким образом, по сравнению с про20 тотйпом существенно увеличивается время работы аппарата без остановок для чистки и расширяется диапазон устойчивой работы.

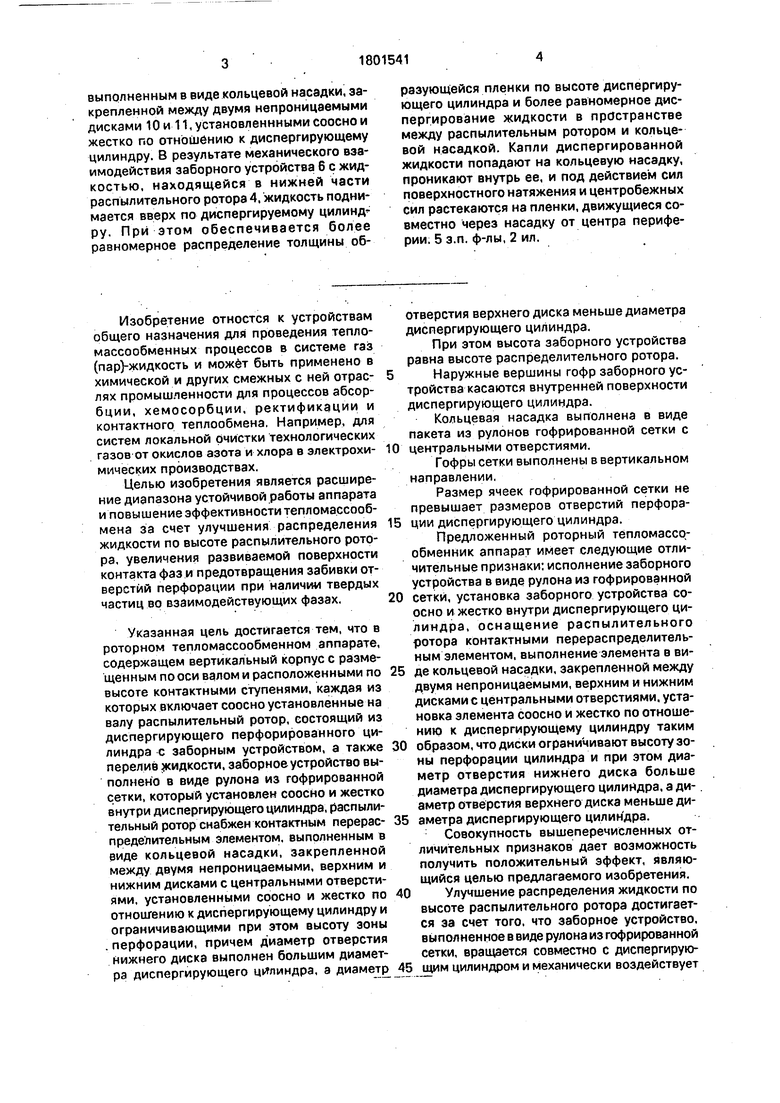

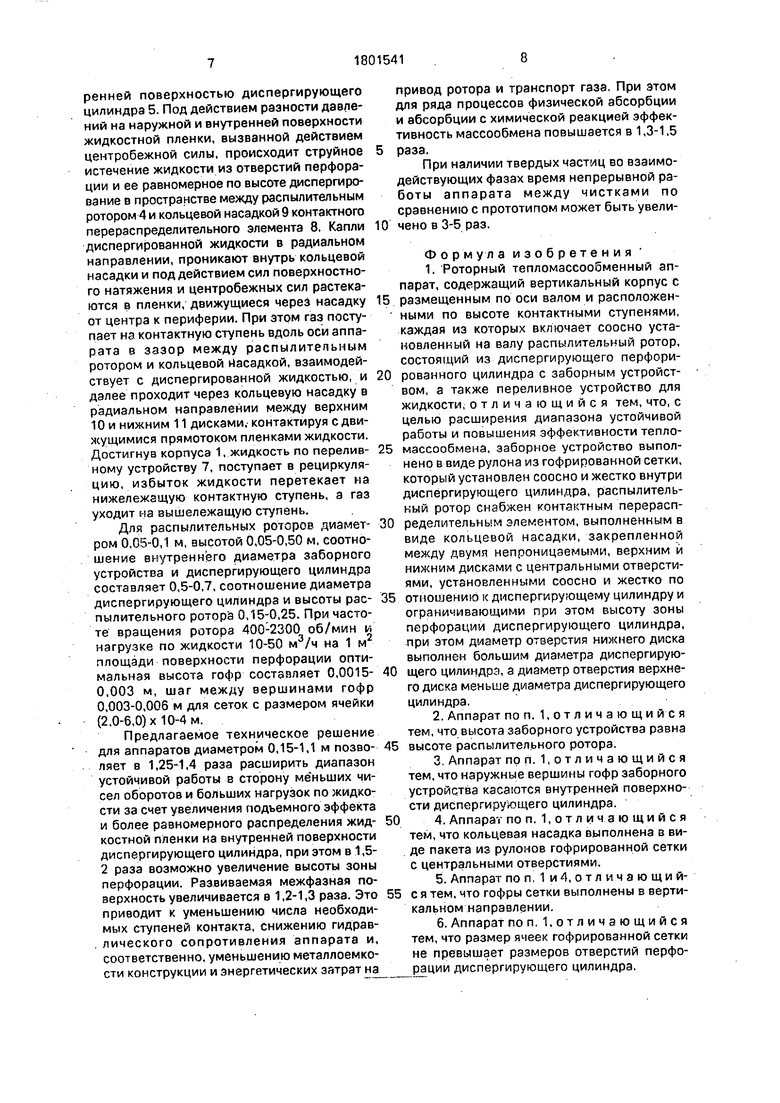

На фиг. изображен роторный тепломас5 сообменный аппарат, продольный разрез: на фиг. 2 - разрез А-А на фиг. 1.

Аппарат содержит вертикальный цилиндрический корпус 1, с размещенными по оси валом 2, и расположенными по высоте

0. контактными ступенями 3, каждая из которых включает соосно установленной на валу распылительный ротор 4, состоящий из диспергирующего перфорированного цилиндра 5, с заборным устройством б и переливное

5 устройство 7, Распылительный ротор снабжен контактным перераспределительным элементом 8, выполненным в виде кольцевой насадки 9, закрепленной между двумя непроницаемыми, верхним 10 и нижним 11 диска0 ми с центральными отверстиями.

Роторный тепломассообменный аппарат работает следующим образом.

При подаче в аппарат взаимодействующих фаз, в нижней части контактной ступе5 ни устанавливается уровень жидкости, регулируемый высотой перелива 7. В результате механического воздействия забор- . ного устройства 6 жидкость приобретает вращательное движение, происходит вы0 равнивание скоростей вращения жидкости и диспергирующего цилиндра 5. Под действием центробежных сил жидкость поднимается вверх по диспергирующему цилиндру. При этом происходит более равномерное

5 распределение толщины образующейся жидкостной пленки по высоте распылительного ротора, причем жидкость движется в вертикальном направлении по каналам, образованным наружными поверхностями гофр сетки заборного устройства 6 и внутренней поверхностью диспергирующего цилиндра 5. Под действием разности давлений на наружной и внутренней поверхности жидкостной пленки, вызванной действием центробежной силы, происходит струйное истечение жидкости из отверстий перфорации и ее равномерное по высоте диспергиро- вание в пространстве между распылительным ротором 4 и кольцевой насадкой 9 контактного перераспределительного элемента 8. Капли диспергированной жидкости в радиальном направлении, проникают внутрь кольцевой насадки и под действием сил поверхностного натяжения и центробежных сил растекаются в пленки, движущиеся через насадку от центра к периферии. При этом газ поступает на контактную ступень вдоль оси аппарата в зазор между распылительным ротором и кольцевой йасадкой, взаимодействует с диспергированной жидкостью, и далее проходит через кольцевую насадку в радиальном направлении между верхним 10 и нижним 11 дисками, контактируя с движущимися прямотоком пленками жидкости. Достигнув корпуса 1, жидкость по переливному устройству 7, поступает в рециркуляцию, избыток жидкости перетекает на нижележащую контактную ступень, а газ уходит на вышележащую ступень.

Для распылительных роторов диаметром 0,05-0,1 м, высотой 0,05-0,50 м, соотношение внутреннего диаметра заборного устройства и диспергирующего цилиндра составляет 0,5-0,7, соотношение диаметра диспергирующего цилиндра и высоты распылительного ротора 0,15-0,25. При частоте вращения ротора 400:2300 об/мин и нагрузке по жидкости 10-50 м3/ч на 1 м2 площади поверхности перфорации оптимальная высота гофр составляет 0,0015- 0,003 м, шаг между вершинами гофр 0,003-0,006 м для сеток с размером ячейки (2,0-6,0) х10-4 м.

Предлагаемое техническое решение для аппаратов диаметром 0,15-1,1 м позволяет в 1,25-1,4 раза расширить диапазон устойчивой работы в сторону ме ньших чисел оборотов и больших нагрузок по жидкости за счет увеличения подъемного эффекта и более равномерного распределения жидкостной пленки на внутренней поверхности диспергирующего цилиндра, при этом в 1,5- 2 раза возможно увеличение высоты зоны перфорации. Развиваемая межфазная поверхность увеличивается в 1,2-1,3 раза. Это приводит к уменьшению числа необходимых ступеней контакта, снижению гидрав- . лического сопротивления аппарата и, соответственно, уменьшению металлоемкости конструкции и энергетических затрат на

привод ротора и транспорт газа. При этом для ряда процессов физической абсорбции и абсорбции с химической реакцией эффективность массообмена повышается в 1,3-1,5

раза.

При наличии твердых частмц во взаимодействующих фазах время непрерывной работы аппарата между чистками по сравнению с прототипом может быть увеличено в 3-5 раз.

Фор мул а изобретения

размещенным по оси валом и расположен- ными по высоте контактными ступенями, каждая из которых включает соосно установленный на валу распылительный ротор, состоящий из диспергирующего перфорированного цилиндра с заборным устройством, а также переливное устройство для жидкости, отличающийся тем, что, с целью расширения диапазона устойчивой работы и повышения эффективности тепломассообмена, заборное устройство выполнено в виде рулона из гофрированной сетки, который установлен соосно и жестко внутри диспергирующего цилиндра, распылительный ротор снабжен контактным перераспределительным элементом, выполненным в виде кольцевой насадки, закрепленной между двумя непроницаемыми, верхним и нижним дисками с центральными отверстиями, установленными соосно и жестко по

отношению к диспергирующему цилиндру и ограничивающими при этом высоту зоны перфорации диспергирующего цилиндра, при этом диаметр отверстия нижнего диска выполнен большим диаметра диспергирующего цилиндра, а диаметр отверстия верхнего диска меньше диаметра диспергирующего цилиндра,

| Ротационный массообменный аппарат | 1974 |

|

SU480424A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МНОГОСТУПЕНЧАТЫЙ РОТОРНЫЙ АППАРАТ ДЛЯ МАССО- И ТЕПЛООБМЕННЫХ ПРОЦЕССОВ | 0 |

|

SU342645A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1993-03-15—Публикация

1991-03-05—Подача