Изобретение относится к производству катализаторов окисления диоксида серы и может быть использовано в производстве серной кислоты при переработке газовых смесей с повышенным содержанием диоксида серы.

Цель изобретения - получение катализатора с повышенной активностью и механической прочностью.

Указанная цель достигается описанным способом приготовления катализатора, заключающимся в смешении носителя-диатомита с пентоксидом ванадия и щелочными промотирующими компонентами, в качестве которых используют обработанный серной кислотой отход переработки

полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия, взятых в массовом соотношении в пересчете на металл:(0,6-0,65):(0,1- 0,15):(0,01-0,03):(0,002-0,01); в полученный отход добавляют гидроксид калия и серную кислоту и пентоксид ванадия и промотиру- ющую смесь смешивают в массовом соотношении : (3-5):(6-7,2), формуют, сушат и прокаливают гранулы в течение 3-5 ч при 570 -700°С.

Сущность изобретения заключается в том, что одной из частей активной составляющей является отход, содержащий углекислые соли цезия, рубидия, калия и натрия в соотношении соответственно (0,6000

о

со

00

о

0,65):(0,1-0,15):(0,01-0,03):(0,002-0,1). Эти соединения с учетом их количественного содержания благотворно влияют на температуру плавления и вязкость расплава активного компонента, а также степень восстановленное™ ванадия. Все эти показатели снижаются, что повышает активность и особенно в области низких температур.

Одно из стадии получения катализатора является обработка шихты серной кислотой. При этом имеет место взаимодействие Сз2СОз, Rb2COs, КаСОз и NazCOs с HaSCU, выделяется С02, что способствует разрыхлению структуры, а вместе с этим гомогенизирует состав катализатора по активному компоненту, который четко фиксирован соотношением V20s /промотирующая смесь.

Вторым важным фактором в описываемом способе является температуры термообработки 570-700°С, которая обеспечивает в сочетании с большим количеством низкотемпературных промотирующих добавок полный перевод активного компонента в плав, который равномерно распространяется и, застывая, образует большое количество единичных контактов повышенной прочности, что позволяет превзойти и по этому показателю прототип.

Термообработка при указанных режимах обеспечивает стабильность фазового состава катализатора, что положительно сказывается на его активности.

Способ осуществляют следующим образом. Сухой природной диатомит смешивают с порошком пентоксида ванадия. Промотиру ющую смесь - отход переработки полиметаллических руд в виде смеси углекислых сол«й цезия, рубидия, калия и натрия при следующем соотношении компонентов и пересчете на металлы соответственно (0,6- 0,64):(0,1-0,15):(0,01-0,03):(0,002-0,01), увлажняют и нейтрализуют серной кислотой, В полученную смесь добавляют гидроксид калия и серную кислоту из расчета получения бисульфата калия, и постепенно всыпают шихту диатомита с пентоксидом ванадия.

Пентоксид ванадия и промотирующую смесь берут в соотношении: (3-5):(6-7,2).

Контактную массу после введения в нее пластифицирующей добавки тщательно перемешивают и формуют в виде частиц цилиндрической формы с диаметром 4-5 мм и длиной 10-15 мм. Затем контактную массу подсушивают при 100-120°С в течение 2-4 ч и прокаливают 3-5 ч при 570-700°С.

Полученный настоящим способом катализатор содержит в пересчете на оксиды, мас.%:

V20s6-10

К208-12

Na200,1-0,4 Cs20 5,0-6,2 Rb20 0,9-1,4 Носитель (диатомит) Остальное. Катализатор испытывают на активность в процессе окисления диоксида серы на установке проточного типа по стандартной методике при объемной скорости газового потока 4000 и при содержании диоксида серы в исходной газовой смеси 7об.%, остальное - воздух.

Прочность гранул определяют в статических условиях на раздавливание по образующей по стандартной методике. Изобретение иллюстрируется следующими примерами.

Пример 1. К 100 г диатомита с остаточной влажностью 1,0% добавляют 6,0 г пентаксида ванадия. Смесь тщательно перемешивают. 12,2 г промотирующей смеси, в качестве которой используют отход переработки полиметаллических руд, в виде смеси углекислых солей цезия, рубидия, калия и натрия при следующем соотношении компонентов в пересчете на металлы соответственно: 0,6; 0,1:0,01:0,002, смешивают с 37 мл воды и нейтрализуют 6,3 г H2S04 (.93%). В полученную смесь всыпают 16,5 г КОН, тщательно перемешивают и добавля- ют 21 г H2S04 (93%). Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 3,2 г пластификатора - поверхностно-активного вещества марки ОП-7,

Соотношение пентоксида ванадия к промотирующей смеси в контактной массе составляет - 3:6. Тщательно перемешивают контактную массу и формуют в виде гранул цилиндрической формы диаметром 5 мм и длиной 10-15 мм.

Гранулы катализатора сушат при 100°С 4 ч и прокаливают при 570°С 3 ч.

Синтезированный катализатор содержит, мас.%:

V205-6,0QfcO 5,0 К20-8.0 Rb20 0,9 Na20 0,1 Носитель (диатомит) Остальное. Степень окисления диоксида серы на данном катализаторе при вышеуказанных условиях составляет

55

Прочность гранул на раздавливание 2 МПа.

Пример 2. К 100 г диатомита с остальной влажностью 1,0% добавляют 9,0 г пентоксида ванадия. Смесь тщательно перемешивают.

15 г промотирующей смеси, содержащей углекислые соли цезия, рубидия, калия и натрия при следующем соотношении компонентов, в пересчете на металлы, соответственно: 0,625:0,125:0,02:0,006 смешивают с 45 мл воды и нейтрализуют 7,5 г H2S04 (93%). В полученную смесь всыпают 20,5 г КОН, тщательно перемешивают и добавляют 26,0 г H2S04 (93%).

Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 4,0 г пластификатора - поверхностно-ак- тивного вещества марки ОП-7. Соотношение пентоксида ванадия к промотирующей смеси в контактной массе составляет 4:6,6. Тщательно перемешивают контактную массу и формуют в виде гранул цилиндрической формы диаметром 5 мм и длиной 10-15 мм.

Гранулы катализатора сушат при 110°С 3 ч и прокаливают при 635°С 4 ч.

Синтезированный катализатор содержит, мас.%;

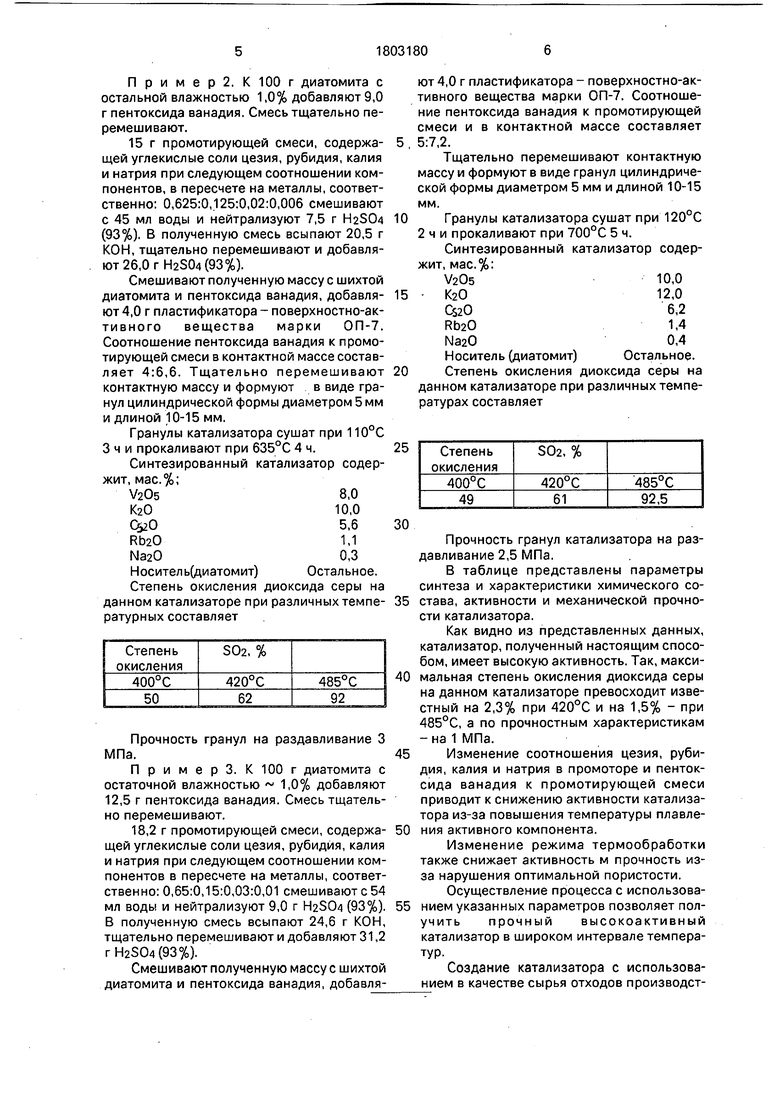

V20s8,0 К20 10,0 C$20 5,6 Rb20 1,1 Na20 0,3 Носитель(диатомит) Остальное. Степень окисления диоксида серы на данном катализаторе при различных температурных составляет

Прочность гранул на раздавливание 3 МПа.

Пример 3. К100 г диатомита с остаточной влажностью 1,0% добавляют 12,5 г пентоксида ванадия. Смесь тщательно перемешивают.

18,2 г промотирующей смеси, содержащей углекислые соли цезия, рубидия, калия и натрия при следующем соотношении компонентов в пересчете на металлы, соответственно: 0,65:0,15:0,03:0,01 смешивают с 54 мл воды и нейтрализуют 9,0 г H2S04 (93%). В полученную смесь всыпают 24,6 г КОН, тщательно перемешивают и добавляют 31,2 rH2S04(93%).

Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 4,0 г пластификатора - поверхностно-активного вещества марки ОП-7. Соотношение пентоксида ванадия к промотирующей смеси и в контактной массе составляет 5:7,2.

Тщательно перемешивают контактную массу и формуют в виде гранул цилиндрической формы диаметром 5 мм и длиной 10-15 мм.

Гранулы катализатора сушат при 120°С 2 ч и прокаливают при 700°С 5 ч.

Синтезированный катализатор содержит, мас.%:

V20510,0

- К2012,0 CS20 6,2 Rb20 1,4 Na20 0,4 Носитель (диатомит) Остальное. Степень окисления диоксида серы на данном катализаторе при различных температурах составляет

25

30

5

0

5

0

5

Прочность гранул катализатора на раздавливание 2,5 МПа.

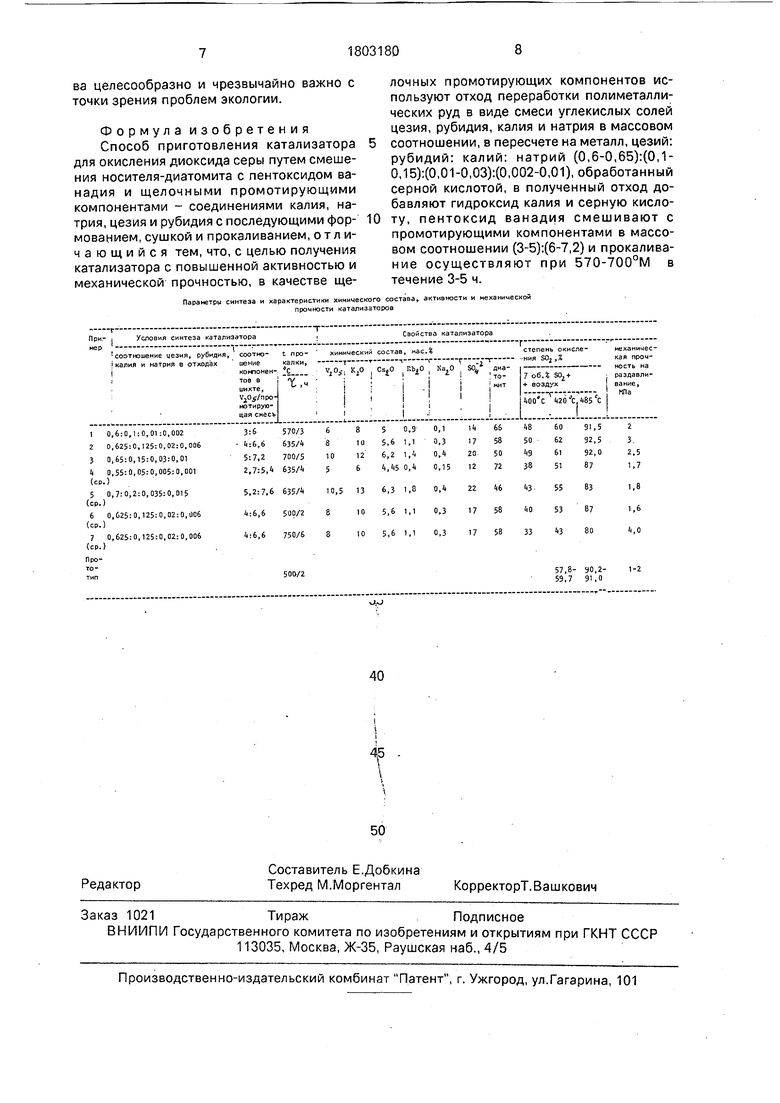

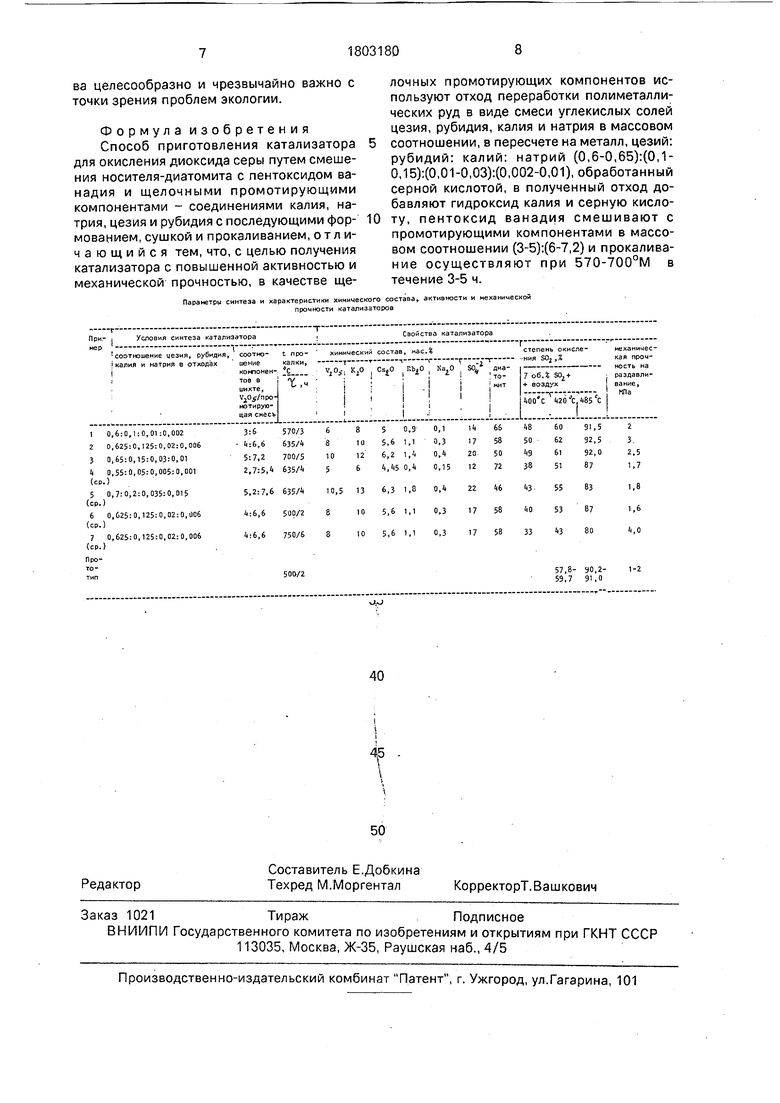

В таблице представлены параметры синтеза и характеристики химического состава, активности и механической прочности катализатора.

Как видно из представленных данных, катализатор, полученный настоящим способом, имеет высокую активность. Так, максимальная степень окисления диоксида серы на данном катализаторе превосходит известный на 2,3% при 420°С и на 1,5% - при 485°С, а по прочностным характеристикам -на 1 МПа.

Изменение соотношения цезия, рубидия, калия и натрия в промоторе и пентоксида ванадия к промотирующей смеси приводит к снижению активности катализатора из-за повышения температуры плавления активного компонента.

Изменение режима термообработки также снижает активность м прочность из- за нарушения оптимальной пористости.

Осуществление процесса с использованием указанных параметров позволяет получить прочный высокоактивный катализатор в широком интервале температур.

Создание катализатора с использованием в качестве сырья отходов произведетва целесообразно и чрезвычайно важно с точки зрения проблем экологии.

Формула изобретения Способ приготовления катализатора для окисления диоксида серы путем смешения носителя-диатомита с пентоксидом ванадия и щелочными промотирующими компонентами - соединениями калия, натрия, цезия и рубидия с последующими формованием, сушкой и прокаливанием, отличающийся тем, что, с целью получения катализатора с повышенной активностью и механической прочностью, в качестве ще0

лочных промотирующих компонентов используют отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия в массовом соотношении, в пересчете на металл, цезий: рубидий: калий: натрий (0,6-0,65):(0,1- 0,15):(0,01-0,03):(0,002-0,01), обработанный серной кислотой, в полученный отход добавляют гидроксид калия и серную кислоту, пентоксид ванадия смешивают с промотирующими компонентами в массовом соотношении (3-5):(6-7,2) и прокаливание осуществляют при 570-700°М в течение 3-5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1992 |

|

RU2036720C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1994 |

|

RU2080176C1 |

| Способ приготовления катализатора для окисления диоксида серы | 1988 |

|

SU1586776A1 |

| Способ приготовления катализатора для окисления диоксида серы | 1987 |

|

SU1558463A1 |

| СОСТАВ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД ПОД ПОВЫШЕННЫМ ДАВЛЕНИЕМ | 1996 |

|

RU2101081C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1971 |

|

SU420328A1 |

| Катализатор для получения фталевого ангидрида | 1986 |

|

SU1384325A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1991 |

|

RU2047351C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 1999 |

|

RU2158633C1 |

Сущность изобретения: к диатомиту добавляют пемтоксид ванадия, а смесь перемешивают. Отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия в соотношении в пересчете на металл (0,6-0,65):(0,1- 0,15):(0,01-0,03):(0,002-0,01) смешивают с водой. Добавляют серную кислоту. В полученную смесь добавляют гидроксид калия и перемешивают. Добавляют серную кислоту. Смешивают полученную массу с шихтой диатомита и пентоксида ванадия в массовом соотношении (6-7,2):(3-5). Добавляют поверхностно-активное вещество. Формуют в виде гранул цилиндрической формы. Сушат и прокаливают при 570-700°С в течение 3-5 ч. Характеристика катализатора: сте- пень окисления при 420°С 60-62%, при 485°С 91,5-92,0%, механическая прочность на раздавливание 2-3 МПа. 1 табл. СП

Параметры синтеза и характеристики химического состава, актианости и механической прочности катализаторов

4р V

| 1971 |

|

SU432916A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для окисления диоксида серы в кипящем слое | 1986 |

|

SU1347972A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТОГО АНГИДРИДА | 1971 |

|

SU420328A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1990-07-17—Подача