Изобретение относится к области машиностроения, в частности к смазочным маслам для повышения качества приработки двигателей внутреннего сгорания, агрегатов и узлов трансмиссий и ходовой части машин.

Целью изобретения является снижение износа деталей, повышение противозадир- ных и антифрикционных свойств поверхностей трения и улучшение седиментационной стойкости и приработочного масла. Начальный износ деталей двигателя снижается в 1,7 раз, момент трения в 1,5 раза, нагрузка схватывания повышается на 17...20% иседимен- тационная стойкость увеличивается в 7... 12 раз.

Цель достигается тем, что приработочное масло содержащее минеральное масло, порошкообразный наполнитель и октадециламин дополнительно содержит олеиновую кислоту и в качестве порошкообразного наполнителя содержат порошок с дисперсностью 80...100 А полученный при охлаждении нагретой в электроискровой дуге латуни при

следующем соотношении компонентов, мас.%:

Порошкообразный наполнитель0,08...0,1 Олеиновая кислота 0.02...0,025 Октадециламин 0.004...0,009 Минеральное масло До 100 Приработочное масло путем смешивания сверхтонких оксидов Cu-Zn с моторным маслом, предварительно подогревая моторное масло до 60-70°С. Затем в первую очередь добавляют олеиновую кислоту и после тщательного перемешивания вводят октадециламин.

Сверхтонкие оксиды Cu-Zn получают следующим образом. Порошкообразный сплав Cu-Zn (латунь) нагревают в электроискровой дуге до температуры плазмы и резко охлаждают в среде инертного газа.

Для получения сверхтонких оксидов Cu-Zn использовалась латунь марки ЛА 67- 2,5 ГОСТ 17711-72.

Олеиновая кислота используется в качестве стабилизатора для получения однородСП

С

00

О со

ю

ного состава во всем объеме и повышения седиментационной стойкости предлагаемого приработочного масла. Молекулы олеиновой кислоты взаимодействуют и частицами Cu-Zn путем хемосорбции способствуют их равномерному распределению в масле. Количество стабилизатора определяется аналитическим методом

.AT.OJ

/On ds + 2 5)3 - где/Эт - плотность порошка Cu-Zn,

- плотность стабилизатора,

д-толщина оболочки стабилизатора,

ds - диаметр частиц.

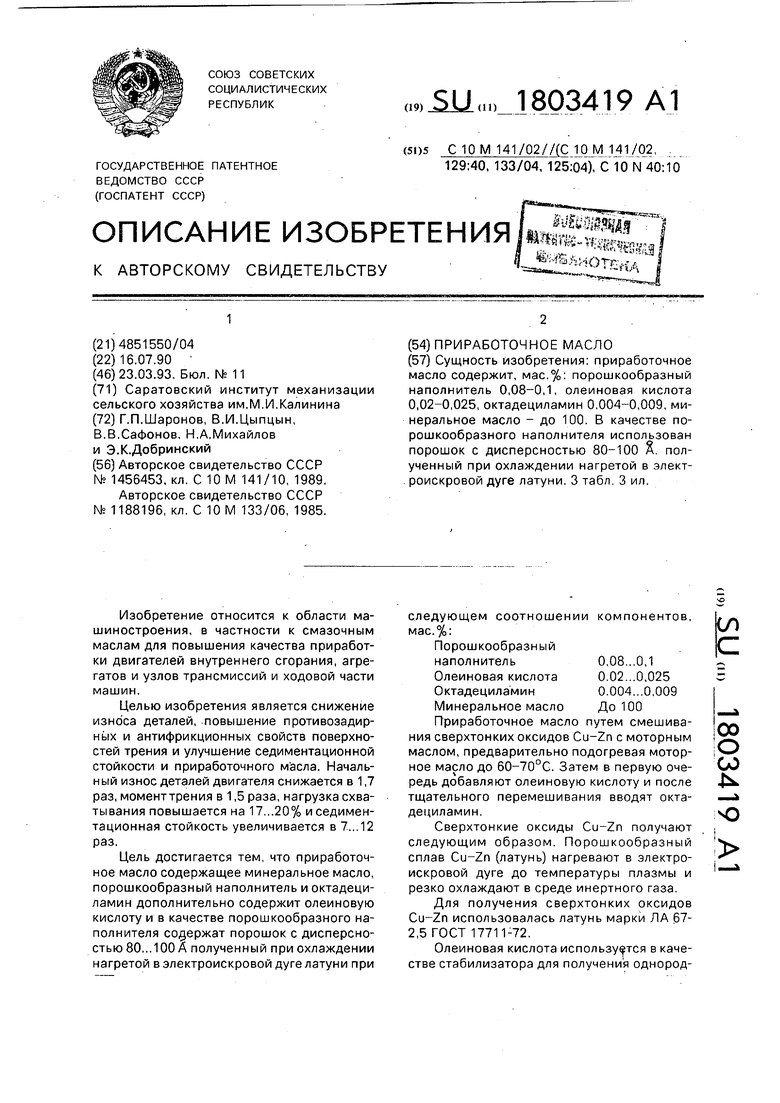

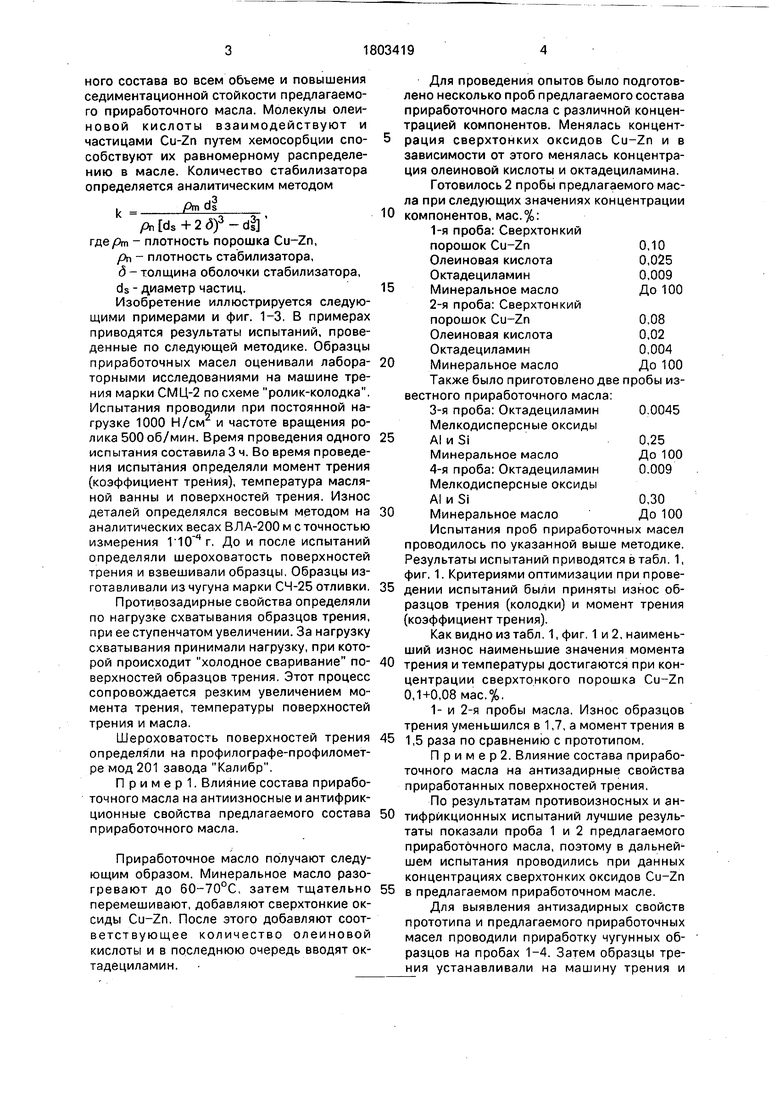

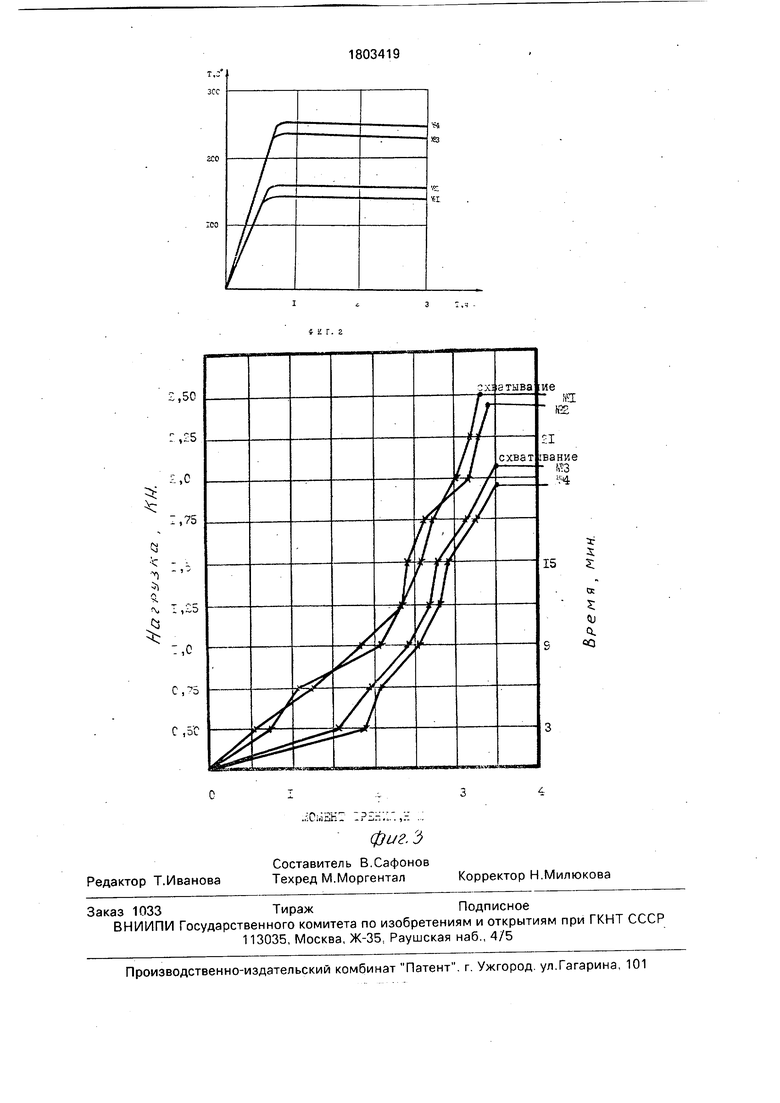

Изобретение иллюстрируется следующими примерами и фиг. 1-3. В примерах приводятся результаты испытаний, проведенные по следующей методике. Образцы приработочных масел оценивали лабораторными исследованиями на машине трения марки СМЦ-2 по схеме ролик-колодка. Испытания проводили при постоянной нагрузке 1000 Н/см и частоте вращения ролика 500 об/мин. Время проведения одного испытания составила 3 ч. Во время проведения испытания определяли момент трения (коэффициент трения), температура масляной ванны и поверхностей трения. Износ деталей определялся весовым методом на аналитических весах ВЛ А-200 м с точностью измерения . До и после испытаний определяли шероховатость поверхностей трения и взвешивали образцы. Образцы изготавливали из чугуна марки СЧ-25 отливки.

Противозадирные свойства определяли по нагрузке схватывания образцов трения, при ее ступенчатом увеличении. За нагрузку схватывания принимали нагрузку, при которой происходит холодное сваривание поверхностей образцов трения. Этот процесс сопровождается резким увеличением момента трения, температуры поверхностей трения и масла.

Шероховатость поверхностей трения определяли на профилографе-профиломет- ре мод 201 завода Калибр.

П р и м е р 1. Влияние состава приработочного масла на антиизносные и антифрикционные свойства предлагаемого состава приработочного масла.

Приработочное масло получают следующим образом. Минеральное масло разогревают до 60-70°С, затем тщательно перемешивают, добавляют сверхтонкие оксиды Cu-Zn. После этого добавляют соответствующее количество олеиновой кислоты и в последнюю очередь вводят ок- тадециламин.

Для проведения опытов было подготовлено несколько проб предлагаемого состава приработочного масла с различной концентрацией компонентов. Менялась концент- рация сверхтонких оксидов Cu-Zn и в зависимости от этого менялась концентрация олеиновой кислоты и октадециламина.

Готовилось 2 пробы предлагаемого масла при следующих значениях концентрации 0 компонентов, мас.%:

1-я проба: Сверхтонкий порошок Cu-Zn0,10 Олеиновая кислота 0,025 Октадециламин 0,009 5 Минеральное масло До 100

2-я проба: Сверхтонкий порошок Cu-Zn0,08 Олеиновая кислота 0,02 Октадециламин 0,004 0 Минеральное масло До 100 Также было приготовлено две пробы известного приработочного масла:

3-я проба: Октадециламин0.0045 Мелкодисперсные оксиды 5 AI и Si 0,25

Минеральное маслоДо 100

4-я проба: Октадециламин0.009 Мелкодисперсные оксиды AI и Si 0,30 0 Минеральное масло До 100 Испытания проб приработочных масел проводилось по указанной выше методике. Результаты испытаний приводятся в табл. 1, фиг, 1. Критериями оптимизации при прове- 5 дении испытаний были приняты износ образцов трения (колодки) и момент трения (коэффициент трения).

Как видно из табл. 1, фиг. 1 и 2, наименьший износ наименьшие значения момента 0 трения и температуры достигаются при концентрации сверхтонкого порошка Cu-Zn 0,1+0,08 мас.%.

1- и 2-я пробы масла. Износ образцов трения уменьшился в 1,7, а момент трения в 5 1,5 раза по сравнению с прототипом.

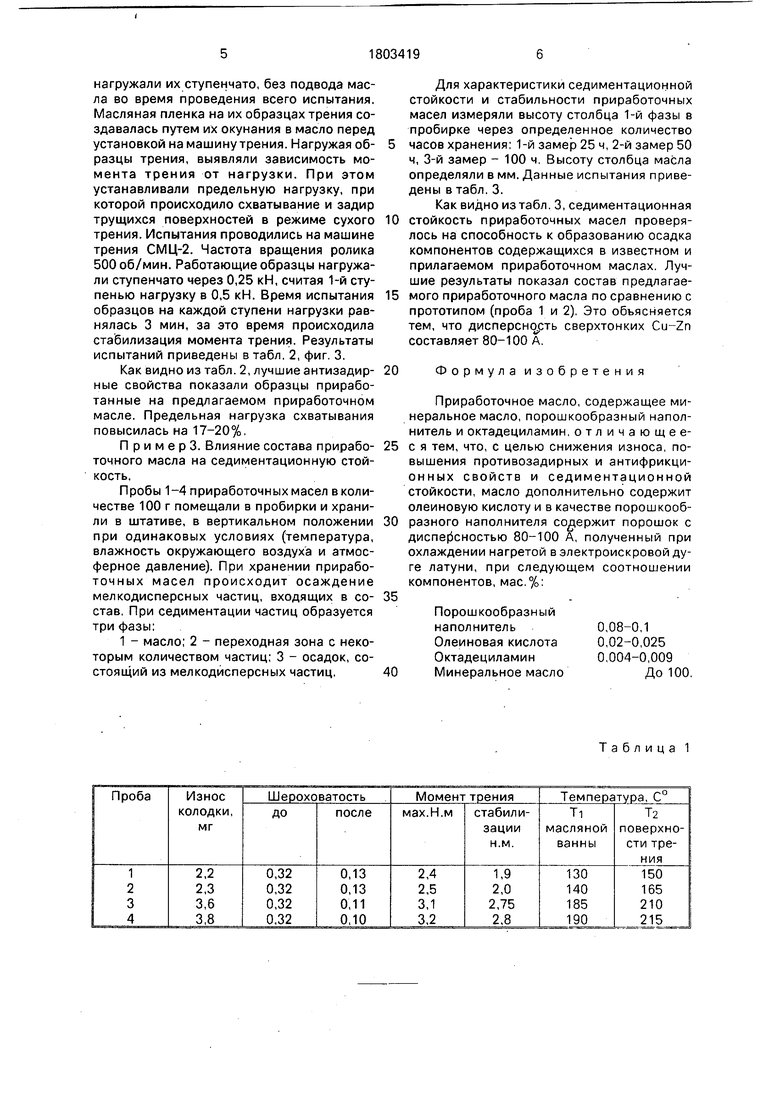

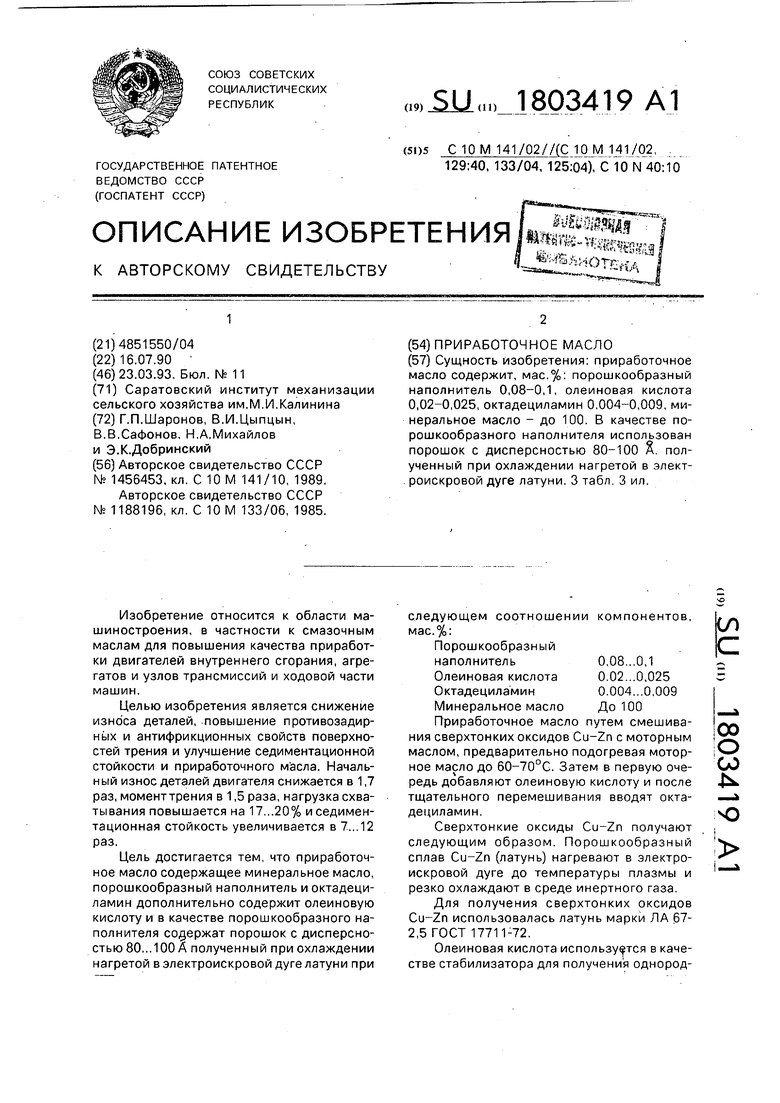

П р и м е р 2. Влияние состава приработочного масла на антизадирные свойства приработанных поверхностей трения.

По результатам противоизносных и ан- 0 тифрйкционных испытаний лучшие результаты показали проба 1 и 2 предлагаемого приработочного масла, поэтому в дальнейшем испытания проводились при данных концентрациях сверхтонких оксидов Cu-Zn 5 в предлагаемом приработочном масле.

Для выявления антизадирных свойств прототипа и предлагаемого приработочных масел проводили приработку чугунных образцов на пробах 1-4. Затем образцы тре- ния устанавливали на машину трения и

нагружали их ступенчато, без подвода масла во время проведения всего испытания. Масляная пленка на их образцах трения создавалась путем их окунания в масло перед установкой на машину трения. Нагружая об- разцы трения, выявляли зависимость момента трения от нагрузки. При этом устанавливали предельную нагрузку, при которой происходило схватывание и задир трущихся поверхностей в режиме сухого трения. Испытания проводились на машине трения СМЦ-2. Частота вращения ролика 500 об/мин. Работающие образцы нагружали ступенчато через 0,25 кН, считая 1-й ступенью нагрузку в 0,5 кН. Время испытания образцов на каждой ступени нагрузки равнялась 3 мин, за это время происходила стабилизация момента трения. Результаты испытаний приведены в табл. 2, фиг. 3.

Как видно из табл. 2, лучшие антизадир- ные свойства показали образцы приработанные на предлагаемом приработочном масле. Предельная нагрузка схватывания повысилась на 17-20%,

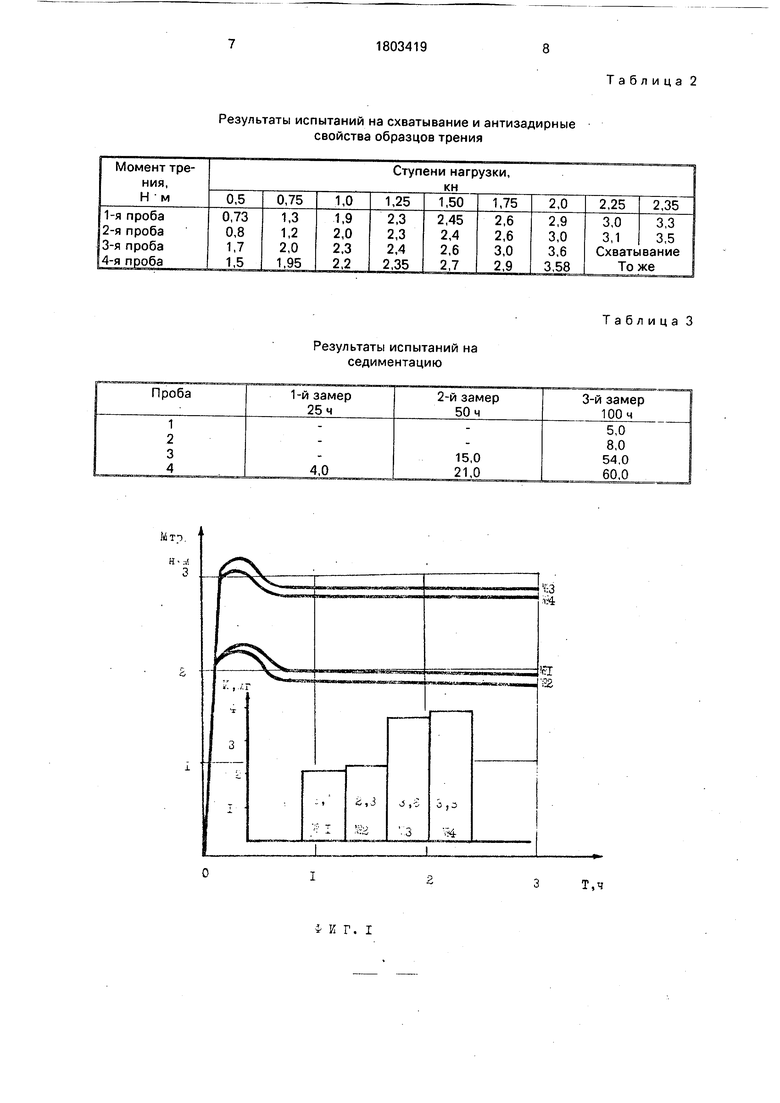

П р и м е р 3. Влияние состава прирабо- точного масла на седиментационную стойкость,

Пробы 1-4 приработочных масел в количестве 100 г помещали в пробирки и хранили в штативе, в вертикальном положении при одинаковых условиях (температура, влажность окружающего воздуха и атмосферное давление). При хранении приработочных масел происходит осаждение мелкодисперсных частиц, входящих в со- став. При седиментации частиц образуется три фазы:

1 - масло; 2 - переходная зона с некоторым количеством частиц; 3 - осадок, состоящий из мелкодисперсных частиц.

Для характеристики седиментационной стойкости и стабильности приработочных масел измеряли высоту столбца 1-й фазы в пробирке через определенное количество часов хранения: 1-й замер 25 ч, 2-й замер 50 ч, 3-й замер - 100 ч. Высоту столбца масла определяли в мм. Данные испытания приведены в табл. 3.

Как видно из табл. 3, седиментационная стойкость приработочных масел проверялось на способность к образованию осадка компонентов содержащихся в известном и прилагаемом приработочном маслах. Лучшие результаты показал состав предлагаемого приработочного масла по сравнению с прототипом (проба 1 и 2). Это объясняется тем, что дисперсность сверхтонких Cu-Zn составляет 80-100 А.

Формула изобретения

Приработочное масло, содержащее минеральное масло, порошкообразный наполнитель и октадециламин, отличающее- с я тем, что, с целью снижения износа, повышения противозадирных и антифрикционных свойств и седиментационной стойкости, масло дополнительно содержит олеиновую кислоту и в качестве порошкообразного наполнителя содержит порошок с дисперсностью 80-100 А, полученный при охлаждении нагретой в электроискровой дуге латуни, при следующем соотношении компонентов, мас.%:

Порошкообразный наполнитель Олеиновая кислота Октадециламин Минеральное масло

0,08-0,1

0,02-0,025

0,004-0,009

До 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089598C1 |

| Приработочное масло | 2016 |

|

RU2614857C1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 2018 |

|

RU2673494C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2123030C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2525238C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2313565C2 |

| КОМПОЗИЦИЯ ПРИСАДКИ К ПРИРАБОТОЧНОМУ МАСЛУ ДЛЯ ОБКАТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ПРИРАБОТОЧНОЕ МАСЛО | 2011 |

|

RU2472848C1 |

| Композиция добавки к приработочному маслу для обкатки редукторов | 2019 |

|

RU2711593C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| ПРИСАДКА К МИНЕРАЛЬНЫМ МАСЛАМ | 1995 |

|

RU2124555C1 |

Сущность изобретения: приработочное масло содержит, мас.%: порошкообразный наполнитель 0,08-0,1, олеиновая кислота 0,02-0,025, октадециламин 0,004-0,009, минеральное масло - до 100. В качестве порошкообразного наполнителя использован порошок с дисперсностью 80-100 X. полученный при охлаждении нагретой в электроискровой дуге латуни. 3 табл. 3 ил.

Таблица 1

Результаты испытаний на схватывание и антизадирные свойства образцов трения

Результаты испытаний на седиментацию

4 И Г. I

Таблица 2

Таблица 3

.О;ЙЕКГ .-;.:..,:-: ..: 3

Составитель В.Сафонов Редактор Т.ИвановаТехред М.Моргентал Корректор Н.Милюкова

| Приработочное масло | 1987 |

|

SU1456453A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приработочное масло | 1984 |

|

SU1188196A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-03-23—Публикация

1990-07-16—Подача