Изобретение относится к области производства смазочных масел и может быть использовано при выполнении технологической операции обкатки новых или отремонтированных двигателей и применимо в условиях автотранспортных и сельскохозяйственных предприятий, эксплуатирующих и ремонтирующих двигатели внутреннего сгорания, а также прочих предприятий ремонтно-технического назначения.

Известно приработочное масло для двигателей внутреннего сгорания на минеральной основе (см. патент РФ №2340657, МПК С10М 141/08, С10М 129/40, С10М 135/10, С10М 133/04, C10N 30/06, опубл. 10.12.2008, Бюл. №34), содержащее олеиновую кислоту, тетраборат этилендиаммония, октадецилсульфонат натрия в следующем соотношении компонентов, мас.%:

К недостаткам данного приработочного масла следует отнести длительность времени приработки двигателя, низкое качество поверхностей трения деталей. Компонент тетраборат этилендиаммония при нагреве масла до температуры 240…250°С распадается на оксид бора, этилендиамин и воду. Присутствие воды в масле негативно сказывается на его качестве, в частности ухудшается термоокислительная стабильность, начинается процесс деструкции масла, и в картере двигателя образуется водно-масляный шлам. Состав является высокозатратным, так как используемые компоненты, в частности минеральное масло, являются дорогим сырьем, а приработочное масло повторно не используется.

Известно приработочное масло на основе минерального масла (см. авторское свидетельство СССР 1456453, МПК С10М 141/10 от 24.06.87), содержащее хлорокись меди, 0,0-диалкил-S-трихлорамилдитиофасфат, олеиновую кислоту в следующем компонентном соотношении, мас.%:

Недостатками данного приработочного масла являются низкое качество приработки, значительное время приработки, а также низкие противоизносные и противокоррозионные свойства масла.

Наиболее близким к заявленному является приработочное масло на минеральной основе (см. авторское свидетельство СССР №1803419, МПК С10М 141/02, от 16.07.90), содержащее сверхтонкий порошкообразный наполнитель Cu-Zn, олеиновую кислоту и октадециламин в следующем соотношении компонентов, мас.%:

Данное масло обладает удовлетворительными противозадирными и антифрикционными характеристиками, однако не дает должного качества приработки поверхностей трения. В составе смазочного материала до 100 мас.% используется минеральное масло, что увеличивает затраты на его приготовление.

Целью изобретения является повышение качества приработки, снижение времени технологической приработки поверхностей деталей двигателя, повышение эффективности использования ресурсов при приготовлении масел.

Поставленная цель достигается тем, что приработочное масло, содержащее масляную основу, олеиновую кислоту, согласно изобретению дополнительно содержит карбамид, графены, молибденсодержащую присадку, в качестве масляной основы используют глубокоочищенное отработанное минеральное моторное масло, при следующем соотношении компонентов, мас.%:

Молибденсодержащая присадка в масле выполняет функцию металлоплакирующего компонента, т.е. во время приработки мелкодиспергированные частицы присадки заполняют микровпадины на поверхностях деталей двигателя, тем самым увеличивая фактическую площадь контакта в узле трения, что приводит к значительному снижению приработочного износа.

Молибденсодержащая присадка является смазочной композицией (см. патент РФ №2260035, С10М 125/00, С10М 171/06, С10М 125/00, С10М 125/04, С10М 125/22, С10М 125/24, C10N 30/06, опубл. 10.09.2005, Бюл. №25; авторы Сафонов В.В., Добринский Э.К. и др.), состоящей из соотношения следующих компонентов, мас. %:

Карбамид, вносимый в приработочное масло в расплавленном состоянии, в процессе перекристаллизации образует игловидные кристаллы размером 0,5…5 мкм, которые выполняют функцию мягкой абразивной шлифовки шероховатостей поверхностей трения в узлах двигателя, и в то же время увеличивает прочность смазочной пленки.

Графены, добавляемые в приработочное масло, выполняют роль высокоэффективного противоизносного компонента. Поверхности графенов, равномерно распределенных в масле, плотно притираются к поверхности трущихся деталей, оставляя множество «чешуек» различной толщины, препятствующих повышенному притирочному износу и образованию задиров, а также способствующих улучшению теплоотдачи нагретых поверхностей деталей двигателя.

Составы приработочных масел готовят по технологии следующим образом.

Отработанное минеральное моторное масло очищается по способу, представленному в патенте РФ №2556221, МПК С10М 175/00, опубл. 10.07.2015, Бюл. №19, авторы Остриков В.В. и др.

Карбамид в концентрации 0,5-1,5% от массы основы приработочного масла нагревают до температуры 130-140°С, после чего происходит его переход в жидкое агрегатное состояние. Предварительно очищенное отработанное моторное минеральное масло нагревают до температуры 130-150°С и добавляют в него расплавленный карбамид. После остывания масла до температуры 120-130°С в него вносят графены в количестве 0,05-0,15 мас.% и олеиновую кислоту в концентрации 1-4 мас.%. Полученную смесь перемешивают в течение 15 минут механическим способом без нагрева. После охлаждения разрабатываемого приработочного масла до температуры 20-30°С в него вносят молибденсодержащую присадку в количестве 2-4 мас.%. Полученный смазочный материал перемешивают до полного растворения присадок механическим способом без нагрева.

Используемое очищенное отработанное моторное масло, в отличие от традиционно используемых при приготовлении приработочных масел, содержит в своем составе до 30% противоизносных антикоррозионных присадок, что делает их использование предпочтительным и ресурсосберегающим фактором.

Сравнительную оценку трибологических свойств приработочного масла выполняли с помощью машины трения, работающей по схеме «колодка-ролик». Материал ролика - сталь 45, материал колодки - сталь 40ХГ. Исходная шероховатость образцов: у ролика - 0,32 мкм, у колодки - 0,32 мкм. Испытание проводили при постоянной нагрузке 100 H между телами трения и частоте вращения 76 мин-1. В ходе исследований определяли следующие показатели: время приработки, износ образцов, шероховатость поверхностей ролика и колодки, температуру масляной пленки на поверхности ролика.

Время приработки образцов определяли по моменту стабилизации температуры на поверхности ролика, получаемому с помощью термодатчиков, и моменту стабилизации величины силы питающего тока электродвигателя, определяемому по шкале амперметра стенда. Износ образцов оценивали с помощью аналитических весов с точностью измерения 0,0001 г по разности массы исходных материалов до и после эксперимента. Значение шероховатости поверхности ролика получали при помощи профилографа-профилометра.

Время приработки двигателя определяли в ходе технологической операции обкатки дизельного двигателя Д-240 согласно режимам, установленным техническими требованиями для данной марки дизеля. С целью получения данных в ходе экспериментов проводился периодический отбор проб масла для определения момента стабилизации величины механических потерь в двигателе.

Отбор проводился с интервалов времени 10 мин - в период стендовой обкатки и с интервалом времени в 4 ч - в период эксплуатационной обкатки дизеля. Содержание железа в пробах масла определяли согласно методике ОСТ 102.25-87 «Испытания сельскохозяйственной техники. Оценка эксплуатационных свойств топлива и смазочных материалов».

Для проведения исследований было взято известное приработочное масло (прототип), описанное в авторском свидетельстве СССР №1803419, и предлагаемое приработочное масло.

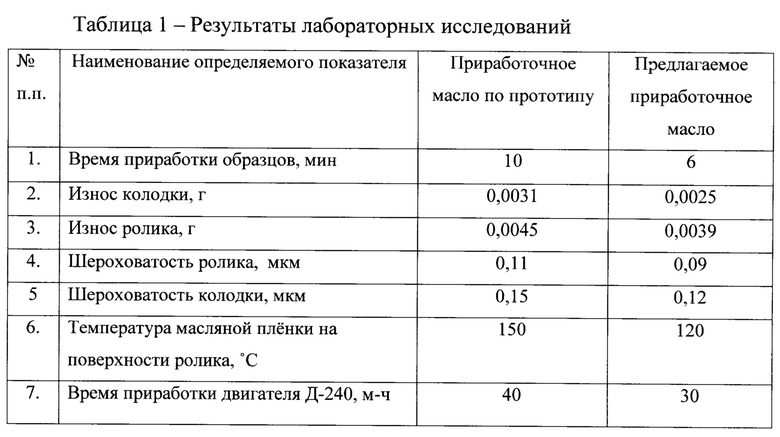

В таблице 1 представлены результаты исследований, выполненных в лаборатории использования смазочных материалов и отработанных нефтепродуктов ФГБНУ ВНИИТиН, по оценке трибологических свойств приработочных масел.

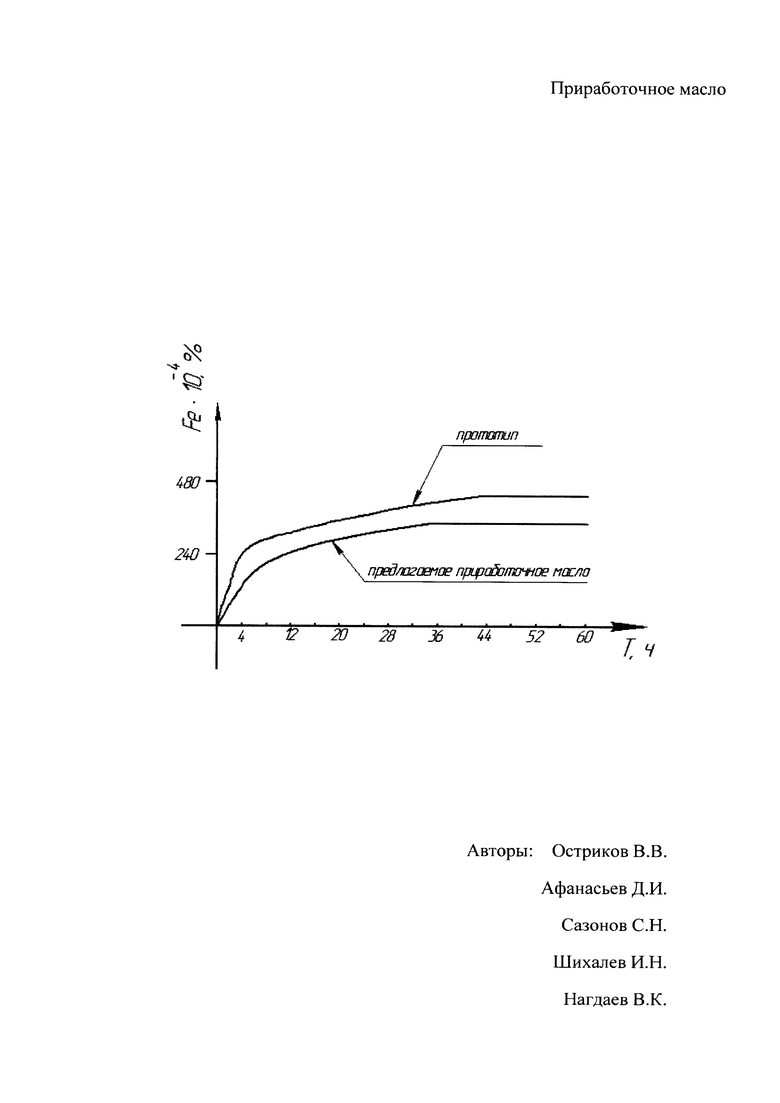

Графики изменения содержания железа в масле при технологической операции обкатки двигателя Д-240 с использованием приработочного масла, описанного в прототипе, и с применением предлагаемого масла представлены на фигуре.

Исходя из полученных данных в ходе лабораторных исследований можно сделать вывод, что предлагаемое приработочное масло имеет высокие трибологические характеристики. Оно позволяет сократить время приработки деталей, уменьшить их износ, добиться снижения шероховатости поверхностей трения до величины, соответствующей современным техническим требованиям по эксплуатации машинно-тракторного парка.

Из графика также видно, что момент стабилизации механических потерь составил 40 м-ч для эксперимента с использованием прототипа и 30 м-ч для эксперимента с использованием предлагаемого приработочного масла, что говорит о сокращении длительности приработки двигателя.

Использование в качестве основы приработочных масел глубокоочищенного моторного минерального масла значительно снижает затраты на изготовление продукта.

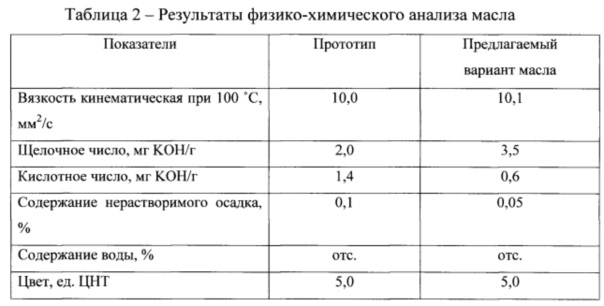

В таблице 2 представлены результаты анализа приработочного масла по прототипу и масла по предлагаемому составу.

Физико-химический анализ свойств масел показал, что приработочное масло по предлагаемому составу имеет более высокое качество, характеризуемое более высоким щелочным числом, корреспондирующимся с высокими антиокислительными, противоизносными и моюще-диспергирующими свойствами.

Использование предлагаемого приработочного масла позволит повысить качество приработки, снизить длительность времени технологической приработки поверхностей деталей двигателя, а также способствовать более эффективному использованию ресурсов за счет замены минеральных товарных масляных основ на основу из отработанных моторных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИРАБОТОЧНОЕ МАСЛО | 2018 |

|

RU2673494C1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 2007 |

|

RU2340657C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ И КОНСЕРВАЦИИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2565771C2 |

| КОМПОЗИЦИЯ ПРИСАДКИ К ПРИРАБОТОЧНОМУ МАСЛУ ДЛЯ ОБКАТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ПРИРАБОТОЧНОЕ МАСЛО | 2011 |

|

RU2472848C1 |

| АНТИФРИКЦИОННЫЙ КОМПОНЕНТ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ АМГ-3 | 1992 |

|

RU2054458C1 |

| Композиция добавки к приработочному маслу для обкатки редукторов | 2019 |

|

RU2711593C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2598078C1 |

| СМАЗОЧНОЕ МАСЛО | 1992 |

|

RU2054459C1 |

| ПРИСАДКА К МИНЕРАЛЬНЫМ МАСЛАМ | 1995 |

|

RU2124555C1 |

Изобретение относится к области производства смазочных масел и может быть использовано при выполнении технологической операции обкатки новых или отремонтированных двигателей и применимо в условиях автотранспортных и сельскохозяйственных предприятий, эксплуатирующих и ремонтирующих двигатели внутреннего сгорания, а также прочих предприятий ремонтно-технического назначения. Приработочное масло содержит глубокоочищенное отработанное минеральное моторное масло, олеиновую кислоту, карбамид, графены, молибденсодержащую присадку при следующем соотношении компонентов, мас.%:

Использование приработочного масла позволит повысить качество приработки, снизить длительность времени технологической приработки поверхностей деталей двигателя, а также способствовать более эффективному использованию ресурсов за счет замены минеральных товарных масляных основ на основу из отработанных моторных масел. 1 ил., 2 табл.

Приработочное масло, содержащее масляную основу, олеиновую кислоту, отличающееся тем, что масло дополнительно содержит карбамид, графены, молибденсодержащую присадку, в качестве масляной основы используют глубокоочищенное отработанное минеральное моторное масло, при следующем соотношении компонентов, мас.%:

| Приработочное масло | 1990 |

|

SU1803419A1 |

| ПРИРАБОТОЧНОЕ МАСЛО | 2007 |

|

RU2340657C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2014 |

|

RU2556221C1 |

| В.В.Остриков и др., "Смазочная композиция на основе отработавшего моторного масла", Химия и технология топлив и масел, 2006, н.4, с.35-37 | |||

| Приработочное масло | 1979 |

|

SU827536A1 |

Авторы

Даты

2017-03-29—Публикация

2016-06-07—Подача