Изобретение относится к оборудованию, применяемому для смешения потоков гомогенных и гетерогенных систем, и может быть применено в металлургической, химической и энергетической отраслях промышленности.

Целью предлагаемого изобретения является повышение эффективности процесса массообмена за счет сокращения длины зоны гомогенизации и снижения гидравлического сопротивления.

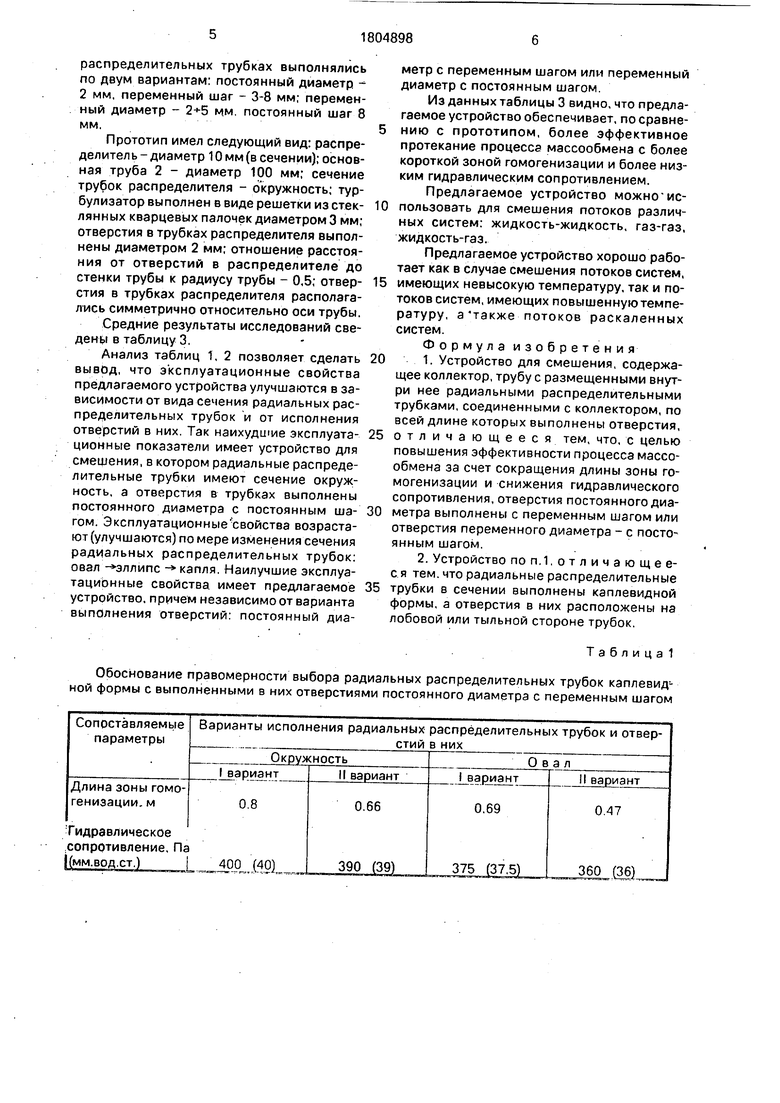

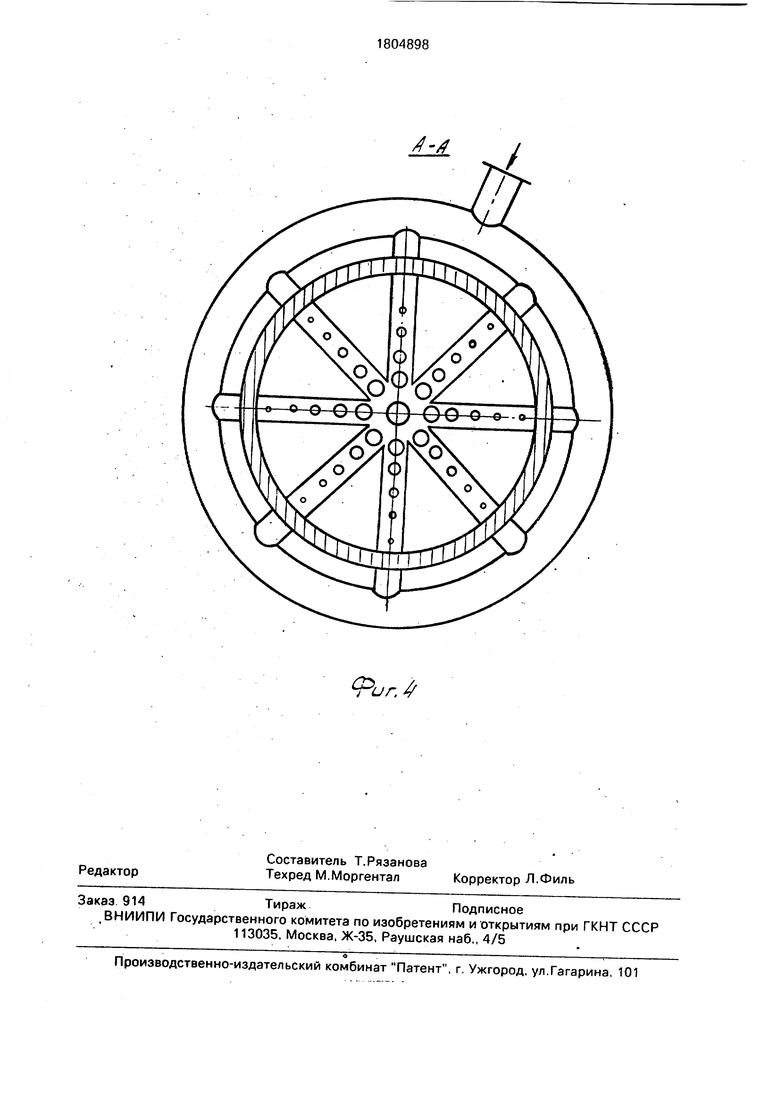

На фиг.1 изображен общий вид устройства для смешения и разрез А-А на общем виде; на фиг.2 показаны варианты установки устройства на различных участках трубопроводов, приведены эпюры скоростей: на фиг-.З показан разрез А-А на общем виде с выполненными отверстиями - постоянный диаметр, переменный шаг в радиальных распределительных трубках; на фиг.4 показан разрез А-А на общем виде с выполненными отверстиями - переменный диаметр. постоянный шаг - в радиальных распределительных трубках.

Устройство для смешения содержит коллектор 1, внутри которого размещена труба 2. Внутри трубы 2 расположены радиальные распределительные трубки 3 с выполненными в них отверстиями 4. Радиальные распределительные трубки 3 соединены с коллектором 1.

Устройство работает следующим образом.

По трубе 2 подают поток основного компонента. При обтекании потоком радиальных распределительных трубок 3 происходит образование активных вихрей, что обусловливает локальное повышение турбулентности потока. Через входной штуцер коллектора 1 подают компонент для смешения, который, проходя через отверстия 4 в радиальных распределительных трубках 3, поступает в основной поток, происходит смешение.

Расположение отверстий в радиальных распределительных трубках подбирается экспериментально в зависимости от условий протекания процесса, причем для кажт+

&

00

g

00 Ч 00

дого случая ставится конкретный эксперимент.

П р и м е р 1.

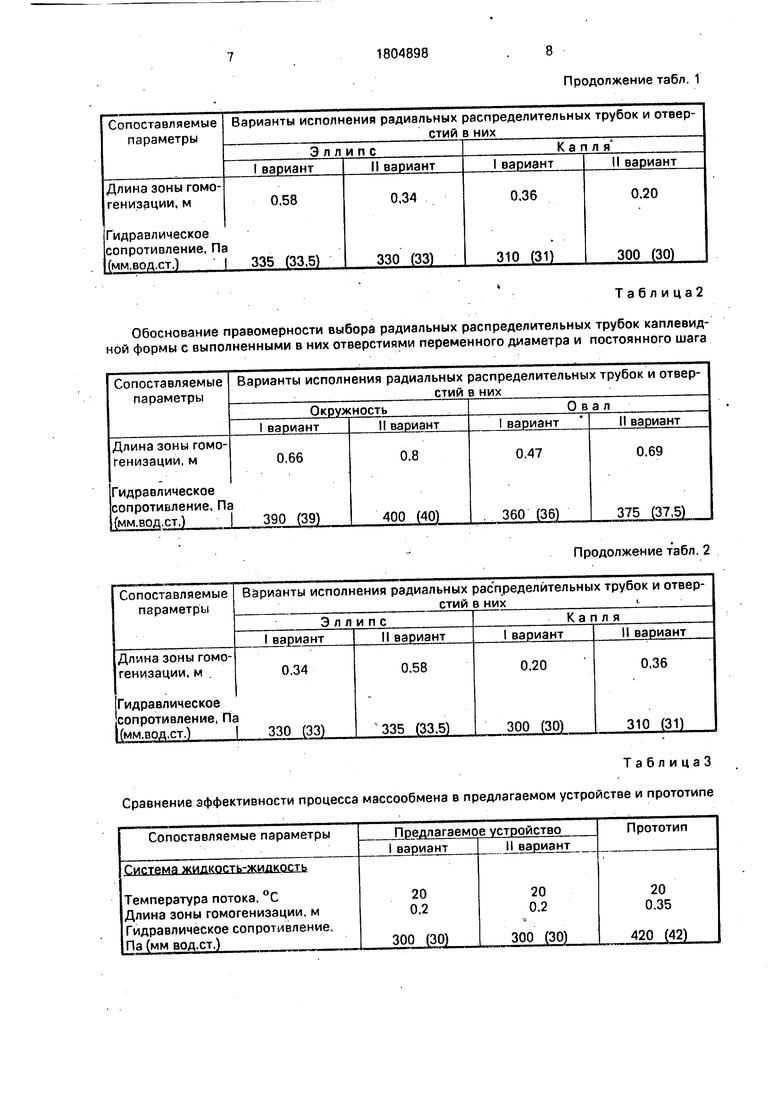

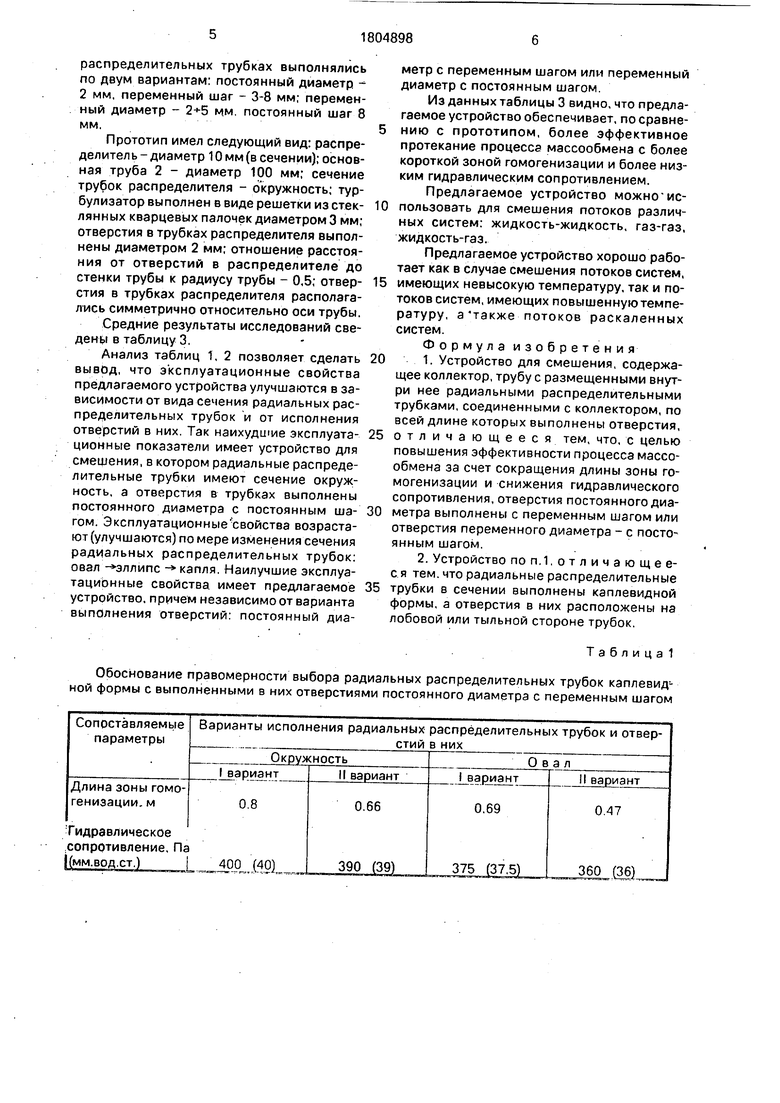

Обоснование правомерности выбора ради ал ьных распределительных трубок кап- левидной формы в сечении с выполнением в них отверстий постоянного диаметра с переменным шагом.

Для обоснования правомерности выбора была изготовлена лабораторная модельная установка с легкозаменяемым устройством для смешения. Радиальные распределительные трубки устройства в сечении имели: окружность, овал, эллипс и каплю. Эквивалентные диаметры каждого из трех последних сечений равны диаметру окружности.

В радиальных распределительных трубках отверстия выполнялись по двум вариантам: постоянный диаметр - постоянный шаг; постоянный диаметр - переменный шаг.

По первому варианту отверстия выполнялись диаметром 2 мм с шагом 5 мм.

По второму варианту - диаметром 2 мм с шагом 3-8 мм, с уменьшением шага к центру потока, т.к. модельная установка представляла собой достаточно длинный прямолинейный отрезок трубопровода.

Для исследования были взяты раствор хлорида железа (III) и роданистого калия. Расход хлорида железа (111)-2 л/мин; оптическая плотность, измеренная на ФЭКе с синим светофильтром (длина волны 450-480 нм) - 0,518; расход роданида калия - 0,5 л/мин ; оптическая плотность раствора роданида, калия, подкрашенного метиловым красным, измеренная на ФЭКе с сине-зеленым светофильтром (длина волны 490-4500 нм) - 0.326; температура потоков основного веа ества и компонента на смешение - 20°С. Исследование проводилось под атмосферным давлением.,

Средние значения результатов эксперимента сведены в таблицу 1.

Предварительно в колбе приготовлялся раствор такого состава и такой концентрации, которые должны быть получены в результате протекания процесса смешения. На фотоколориметре (ФЭК) при сине-зеленом светофильтре (длина волны 490-(-500 нм) измерялась эталонная оптическая плотность полученного раствора. Ее величина - 0,473. В ходе исследования на различных расстояниях от устройства смещения отбирались пробы полученного состава - роданистого железа (III). На ФЭКе с сине-зеленым светофильтром (длина волны 490-Н500 нм) определялась оптическая плотность проб. Длина зоны гомогенизации определялась как расстояние от устройства для смешения до точки установления постоянной оптической плотности, равной эталонной, Гидравлическое сопротивление до и после устройства для смешения замерялось по показаниям двух U-образных манометров.

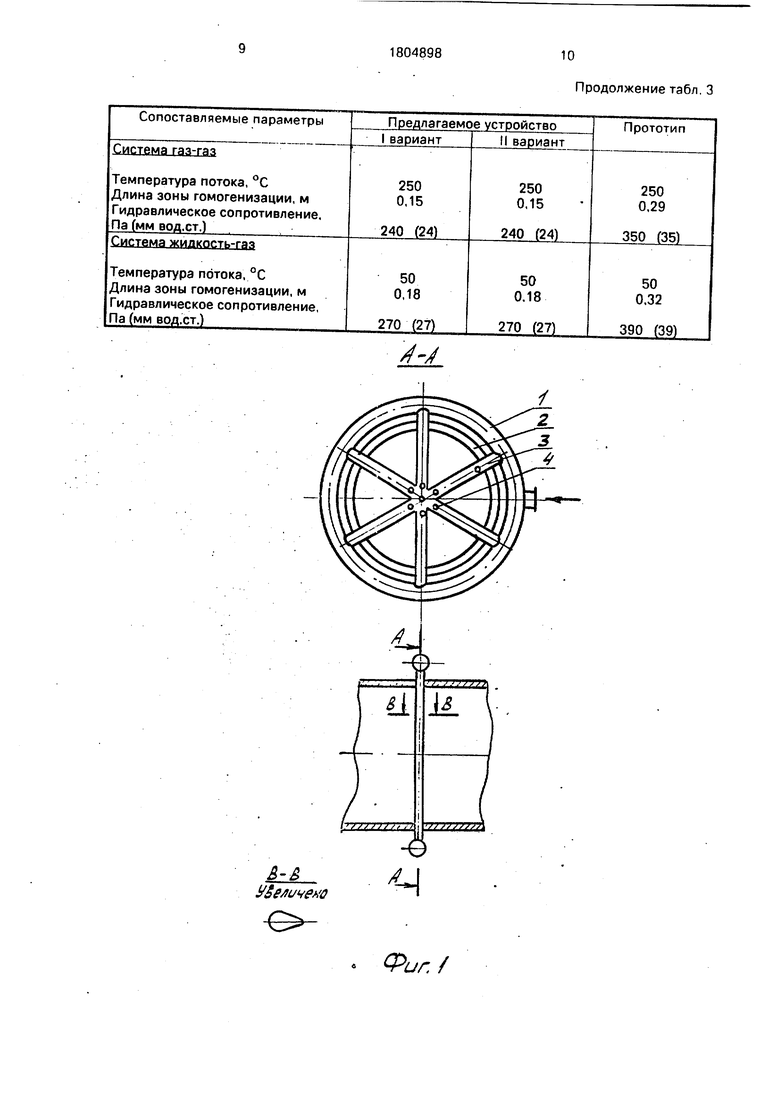

П р и м е р2. Обоснование правомерности выбора радиальных распределительных трубок каплевидной формы с исполнением отверстий переменного диаметра с постоянным шагом.

0 Исследования проводились на лабораторной модельной установке, описанной в примере 1. Отверстия в радиальных распределительных трубках также выполнялись по двум вариантам: переменный диаметр с по5 стоянным шагом; постоянный диаметр с постоянным шагом.

По первому варианту: диаметр 2-«-5 мм, шаг 8 мм. По второму варианту - диаметр 2 мм, шагом 5 мм. Диаметр отверстий возра0 стал по мере приближения к центру потока. Все остальные параметры эксперимента, а также методы контроля длины зоны гомогенизации и величины гидравлического сопротивления аналогичны описанным в

5 примере 1..

Средние значения результатов эксперимента сведены в таблицу 2. П р и м е р 3. Сравнение эффективности предлагае0 мого устройства и прототипа.

Для сравнения эффективности смешения предлагаемого изобретения и прототипа была поставлена серия экспериментов на лабораторной модельной установке с

5 легкозамейяемым блоком смешения. Установка изготовлена из кварцевого стекла. Сравнивались условия протекания процесса массообмена в различных системах: система жидкость-жидкость-потоки хлорида железа

0 (in) и роданида калия (Ж-Ж); система газ-газ - потоки оксида азота (IV) и аммиака (Г-Г); система жидкость-газ-потоки серной кислоты и аммиака (Ж-Г). В рассмотренных системах один из компонентов был подкрашен либо в

5 результате смешения протекала реакция, сопровождавшаяся изменением окраски.

Исследования проводились при следующих параметрах: расход основного компонента - 2 л/мин; расход компонента на

0 смешение - 0,5 л/мин: температура протекания процесса смешения переменная в зависимости от исследуемого потока смешения.

Метод контроля длины зоны гомогенизации и величины гидравлического сопротивле5 ния аналогичен описанному в примере 1.

Предлагаемое устройство имело следующий вид: труба 2 - диаметр 100 мм; эквивалентный диаметр каппи (Длина капли в сечении радиальных распределительных трубок 3) - 10 мм: отверстия в радиальных

распределительных трубках выполнялись по двум вариантам: постоянный диаметр - 2 мм, переменный шаг - 3-8 мм; переменный диаметр - 2+5 мм. постоянный шаг 8 мм,

Прототип имел следующий вид: распределитель - диаметр 10 мм (в сечении); основная труба 2 - диаметр 100 мм; сечение трубок распределителя - окружность; тур- булизатор выполнен в виде решетки из стек- лянных кварцевых палочек диаметром 3 мм; отверстия в трубках распределителя выполнены диаметром 2 мм; отношение расстояния от отверстий в распределителе до стенки трубы к радиусу трубы - 0,5; отвер- стия в трубках распределителя располагались симметрично относительно оси трубы.

Средние результаты исследований сведены в таблицу 3,

Анализ таблиц 1, 2 позволяет сделать вывод, что эксплуатационные свойства предлагаемого устройства улучшаются в зависимости от вида сечения радиальных распределительных трубок и от исполнения отверстий в них. Так наихудшие эксплуата- ционные показатели имеет устройство для смешения, в котором радиальные распределительные трубки имеют сечение окружность, а отверстия в трубках выполнены постоянного диаметра с постоянным ша- гом. Эксплуатационные свойства возрастают (улучшаются) по мере изменения сечения радиальных распределительных трубок: овал - эллипс - капля. Наилучшие эксплуатационные свойства имеет предлагаемое устройство, причем независимо от варианта выполнения отверстий: постоянный диаметр с переменным шагом или переменный диаметр с постоянным шагом.

Из данных таблицы 3 видно, что предлагаемое устройство обеспечивает, по сравнению с прототипом, более эффективное протекание процесса массообмена с более короткой зоной гомогенизации и более низким гидравлическим сопротивлением.

Предлагаемое устройство можно использовать для смешения потоков различных систем: жидкость-жидкость, газ-газ, жидкость-газ.

Предлагаемое устройство хорошо работает как в случае смешения потоков систем, имеющих невысокую температуру, так и потоков систем, имеющих повышенную температуру, а также потоков раскаленных систем.

Формула изобретения

1. Устройство для смешения, содержащее коллектор, трубу с размещенными внутри нее радиальными распределительными трубками, соединенными с коллектором, по всей длине которых выполнены отверстия, отличающееся тем, что, с целью повышения эффективности процесса массообмена за счет сокращения длины зоны гомогенизации и снижения гидравлического сопротивления, отверстия постоянного диаметра выполнены с переменным шагом или отверстия переменного диаметра - с постоянным шагом.

2. Устройство по п.1,отличающееся тем. что радиальные распределительные трубки в сечении выполнены каплевидной формы, а отверстия в них расположены на лобовой или тыльной стороне трубок.

Тэблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера смешения | 1984 |

|

SU1269818A1 |

| КАМЕРА СМЕШЕНИЯ | 1991 |

|

RU2006273C1 |

| УСТРОЙСТВА ДЛЯ НАГНЕТАНИЯ ПОТОКОВ ГАЗА В ПСЕВДООЖИЖЕННЫЙ СЛОЙ ТВЕРДЫХ ЧАСТИЦ | 2010 |

|

RU2507009C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ | 1993 |

|

RU2110319C1 |

| УСТРОЙСТВА ДЛЯ НАГНЕТАНИЯ ПОТОКОВ ГАЗА В ПСЕВДООЖИЖЕННЫЙ СЛОЙ ТВЕРДЫХ ЧАСТИЦ | 2010 |

|

RU2648812C2 |

| ПАРОЖИДКОСТНОЕ РАСПРЕДЕЛЯЮЩЕЕ УСТРОЙСТВО, ИСПОЛЬЗУЕМОЕ В РЕЗЕРВУАРАХ С ДВУХФАЗНЫМ ОДНОНАПРАВЛЕННЫМ НИСХОДЯЩИМ ПОТОКОМ | 1997 |

|

RU2192303C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ ЖИДКИХ РЕАГЕНТОВ | 1983 |

|

SU1309381A1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| КОМПАКТНАЯ РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ ШЕЛЬФОВЫХ ГАЗОЖИДКОСТНЫХ КОНТАКТНЫХ КОЛОНН | 2015 |

|

RU2702557C2 |

| Статический смеситель | 1982 |

|

SU1075489A1 |

Использование: смешение потоков гомогенных и гетерогенных сред. Сущность изобретения: в трубках выполнены отверстия постоянного диаметра с переменным шагом или отверстия переменного диаметра - с постоянным шагом. 1 з.п.ф-лы, 4 ил.

Обоснование правомерности выбора радиальных распределительных трубок каплевидной формы с выполненными в них отверстиями постоянного диаметра с переменным шагом

Таблица2

Обоснование правомерности выбора радиальных распределительных трубок каплевид- ной формы с выполненными в них отверстиями переменного диаметра и постоянного шага

ТаблицаЗ Сравнение эффективности процесса массообмена в предлагаемом устройстве и прототипе

Продолжение табл. 1

Продолжение табл. 2

Продолжение табл. 3

Фиг./

868WJ81

и г.

-.4

| Смеситель газов | 1976 |

|

SU633574A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель | 1979 |

|

SU780868A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Гидравлический смеситель для обработки воды коагулянтами и флокулянтами | 1980 |

|

SU904755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1993-03-30—Публикация

1990-03-11—Подача