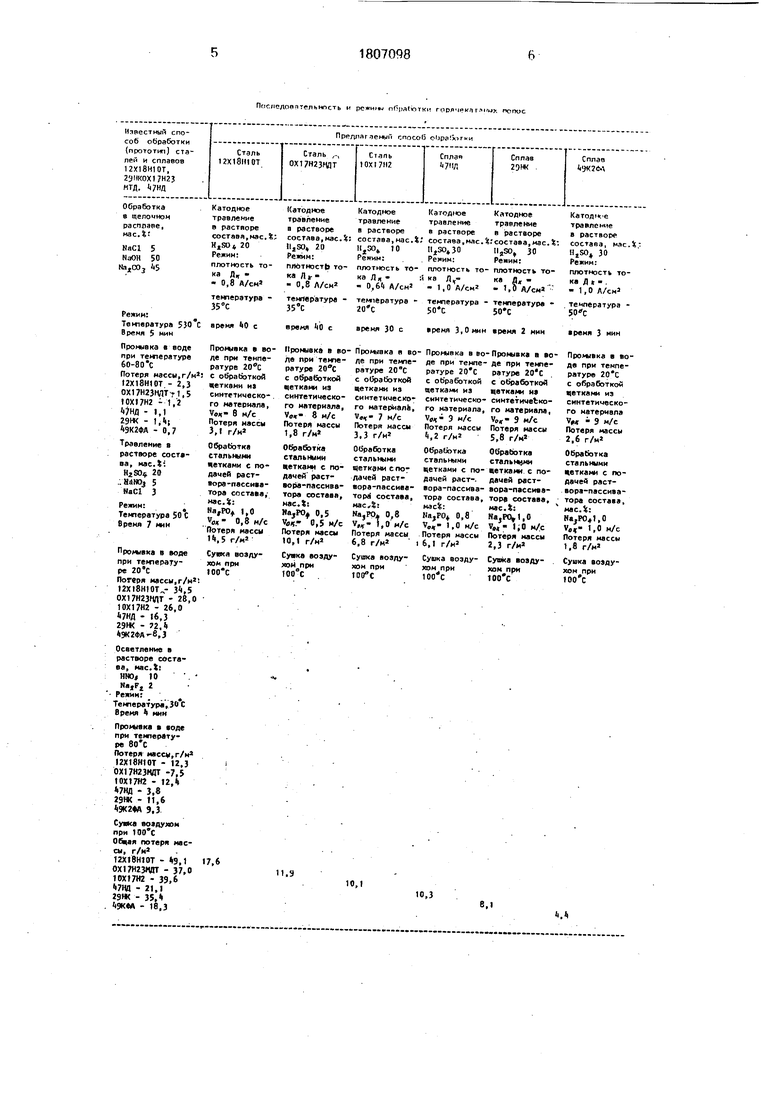

Изобретение относится к способам удаления прокатной и термической окалины с поверхности полосового проката из прецизионных сплавов (ПС) и легированных сталей (ЛС) и может быть использовано, преимущественно, в агрегатах непрерывного травления горячекатаных и холоднокатаных полос.

Цель изобретения - при сохранении универсальности как необходимого условия для обработки разнообразных ПС и ЛС, повышение производительности процесса (сокращение длительности обработки) и снижение удельных потерь металла, а также расхода кислоты.

Указанная цель достигается тем, что в способе удаления окалины с поверхности ПС и Л С, включающем травления в растворе НгЗСм и промывку водой, травление проводят катодно при плотности тока D 0,6-1,0 А/см в 10-30%-ном растворе HaSO при

температуре 20-50°С в течение 0,5-3,0 мин, промывают водой при воздействии синтетических щеток и затем полностью удаляют разрыхленную окалину стальными щетками при окружной скорости 0,5-1,0 м/с и давлении 5-10 кг/см линии контакта с одновременной подачей раствора пассиватора.

Рентгеноструктурные исследования на различных ПС на основе Fe-Ni, Fe-Co, Fe-Ni- Cv, Fe-Co-Cu и других показатели, что при катодной обработке из окалины исчезают высшие и средние оксиды:

РеаОз + 2е + ЗЙ2504 - 2 + Fe204 + е + 4H2S04 . Fe2+ +4H20 + 4SOV

2

00

о VJ

о ю

00

что находится в согласии с их термодинамическими свойствами. Доля оксидов, способных к электрохимическому восстановлению, в общей массе окалины варьирует от марки к марке в пределах 10-15%, но этого обычно

оказывается достаточно, чтобы остальная окалина потеряла прочность и могла свободно счищаться стальными щетками. Вос- становительные реакции в о,калине начинают протекать с практически значимой скоростью при положении тока достаточно высокой плотности - не менее 0,5-0,6 А/см2, и завершаются в течение 0,5-3,0 мин; при этом доля тока восстановления оксидов в общем токе, как показывает расчет, составляет 10-20% общего тока. Остальной ток расходуется на выделение водорода.

Электрохимическую поляризацию движущейся полосы в непрерывной линии ведут двумя приемами: когда требуется только катодная поляризация - с помощью контактных устройств различных типов: когда требуется катодная и анодная поляризация - биполярно. По предлагаемому способу первый прием используется в тех случаях, когда неокисленный подокалинный металл не нуждается в удалении; второй - когда требуется растворить его на определенную толщину, используя возможности регулирования пропускаемого заряда в пределах 18-180 Кл/см2 (0,6 А/см2-30 с - 1,0 А/см2 180 с).

Экспериментально установлено, что для механического удаления разрыхленной катодным восстановлением окалины достаточным воздействием обладают вращающиеся щетки из стальной углеродистой проволоки различного диаметра и конструкции, которые подбираются опытным путем, так же, как скорость вращения и усилие прижима. Полнота удаления остаточной окалины на любой марке материала, как показывает опыт, достигается без существенного (количественного определяемого) съема нёокисленного металла, что отличает данную операцию от, например, иглофрезе- рования или шлифования абразивными лентами. Для защиты щеток от интенсивной коррозии, вызываемой остаточными солями и кислотой, содержащимися в окалине, на них требуется подавать нейтрализующий в пассирующий сталь водный раствор, например 1-2%-ный NaaPO или 1-2%-ный МааСОз.

Таким образом, предлагаемый способ:

существенно более производителен, чем способ по прототипу - продолжительность основной химической операции в 3-10 раз меньше, что позволяет сократить длину оборудования и избежать повторных пропусков полос в непрерывных агрегатах;

в тех случаях, когда растворение под- окалинного металла не требуется позволяет, благодаря катодной поляризации, полностью исключить его;

на 50-90% сокращает генерирование

солей металлов при растворении окалины и соответственно расход кислоты на этот процесс, и полностью исключить его, если требуется, на связывание продуктов растворения неокисленного металла;

улучшить санитарно-гигиенические показатели процесса благодаря отсутствию летучих компонентов в основном технологическом растворе;

улучшить зконологические показатели

процесса, поскольку для чисто сернокислотного раствора имеется относительно простая технология регенерации путем вакуумной кристаллизации, а для промывных вод, не содержащих ионов С1 Г, МОзпростая и надежная технология переработки в замкнутом цикле;

упростить оборудование, так как в непрерывных агрегатах отпадает необходимость в накопителях полосы и устройствах

для извлечения ее из основной ванны во время простоев.

Формул а изо бретени я

Способ удаления окалины с поверхности плоского проката из прецизионных сплавов и легированных сталей, включающий травление в растворе серной кислоты и промывку водой, отличающийся тем,

что, с целью повышения производительности, снижения потерь металла и расхода кислоты, травление проводят электрохимически при катодной плотности тока 0,6-1,0 А/см2 в 10-30%-ном растворе серной кислоты при 20-50°С в течение 0,5-3,0 мин, а промывку водой осуществляют при воздействии синтетических щеток с последующим удалением разрыхленной окалины стальными щетками при окружной скорости

0,5-1,0 м/с и давлении 5-10 кг/мс линии контакта с одновременной пассивацией поверхности.

Пос 1сдов-птельнпсть и о(5ря(1отки горячек-т г--ч и. погюс

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ЛЕНТОЧНОГО ПРОКАТА | 2014 |

|

RU2578623C1 |

| Способ очистки алюминийсодержащих хлоридных растворов | 2016 |

|

RU2625470C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ И СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2015 |

|

RU2600609C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ С ХОРОШЕЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2528520C2 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| Способ электролитического травления стальной проволоки | 1990 |

|

SU1799401A3 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

Сущность изобретения: травление проводят электрохимически при катодной плотности тока 0,6-1,0 А/см2 в 10-30%-ном растворе серной кислоты при температуре 20-50°С в течение 0,5-3,0 мин. промывку осуществляют при воздействии синтетических щеток с последующим удалением разрыхленной окалины стальными щетками при окружной скорости 0,5-1,0 м/с и давлении 5-10 кг/см линии контакта с одновременной пассивацией поверхности. 1 табл. ел С

Авторы

Даты

1993-04-07—Публикация

1990-01-05—Подача