Изобретение относится к пищевой промышленности, в частности пищеконцент- ратной ее отрасли, а именно к производству экструдированных продуктов, используемых в качестве сухих завтраков.

Целью изобретения является улучшение качества экструдированного продукта за счет снижения его плотности и улучшения структуры пористости.

Указанная цель достигается тем, что в способе производства сухих завтраков с повышенным содержанием балластных веществ, включающем смешивание крахмалосодержащего ингредиента, продукта переработки пшеничных отрубей и других компонентов рецептуры и экструди- рование смеси методом варочной экструзии, в качестве продукта переработки пшеничных отрубей используют пищевые волокна, полученные кислотным гидролизом отрубей, в количестве 5-20% от массы

смеси, а экструдирование проводят при температуре смеси 160-180°С.

Способ осуществля ют следующим образом.

Крупу (кукурузную, рисовую), сухое молоко, сахар и соль просеивают через сита, смешивают с пищевыми волокнами пшеничных отрубей, полученными методом кислотного гидролиза. Количество пищевых волокон пшеничных отрубей составляет 5- 20% от массы смеси рецептурных компонентов, Добавляют воду. Массу перемешивают в течение 3-4 мин в отдельной емкости, откуда подают в двухшнеко- вый экструдер. Экструдирование смеси проводят при ее влажности 16-18%, температуре в рабочей зоне 160-180ЬС.

В данном способе используют пищевые волокна, полученные путем кислотной обработки пшеничных отрубей, Такие модифицированные отруби содержат 75-80% пищевых волокон, по сравнению с 50% в

fe

00

о

00

ю

00 Ч)

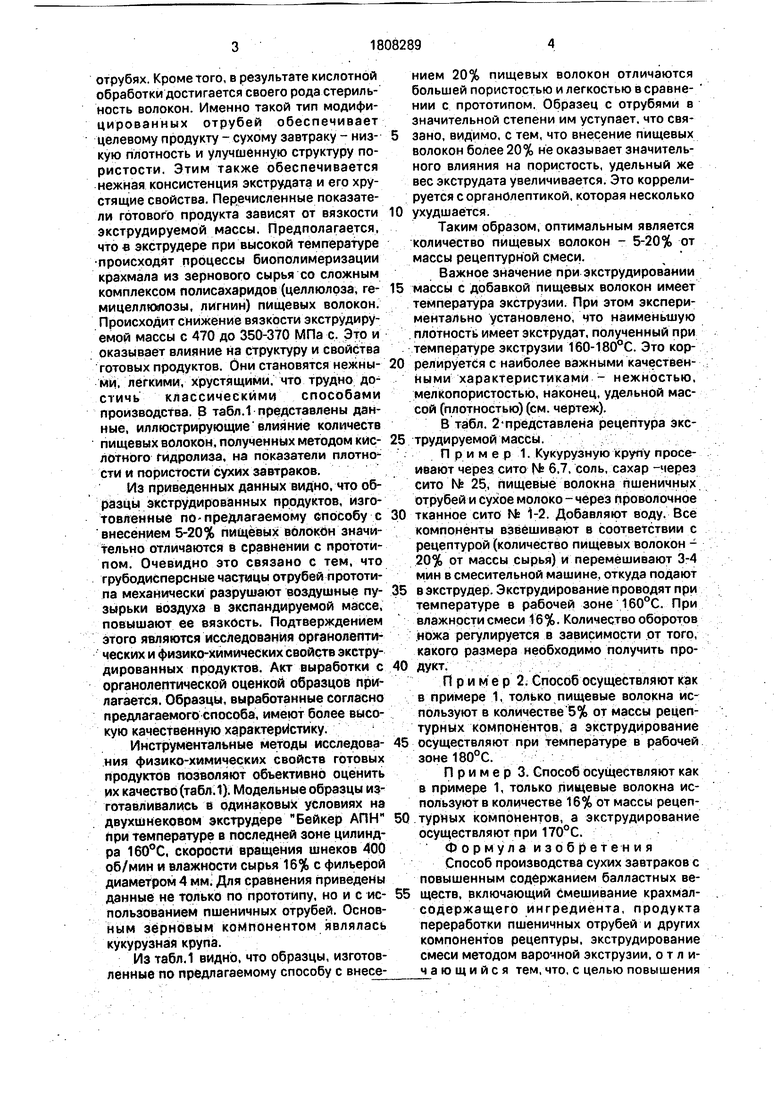

отрубях. Кроме toro, в результате кислотной обработки достигается своего рода стерильность волокон. Именно такой тип модифицированных отрубей обеспечивает целевому продукту - сухому завтраку - низкую плотность и улучшенную структуру пористости. Этим также обеспечивается нежная консистенция экструдата и его хрустящие свойства. Перечисленные показатели готового продукта зависят от вязкости экструдируемой массы. Предполагается, что в экструдере при высокой температуре происходят процессы биополимеризации крахмала из зернового сырья со сложным комплексом полисахаридов (целлюлоза, ге- мицеллюлозы, лигнин) пищевых волокон. Происходит снижение вязкости экструдируемой массы с 470 до 350-370 МПа с. Это и оказывает влияние на структуру и свойства готовых продуктов. Они становятся нежными, легкими, хрустящими, что трудно достичь классическими способами производства. В табл.1 представлены данные, иллюстрирующие влияние количеств пищевых волокон, полученных методом кислотного гидролиза, на показатели плотно сти и пористости сухих завтраков.

Из приведенных данных видно, что образцы экструдированных продуктов, изготовленные по-предлагаемому способу с внесением 5-20% пищевых волокон значительно отличаются в сравнении с прототипом. Очевидно это связано с тем, что трубодисперсные частицы отрубей прототипа механически разрушают воздушные пузырьки воздуха в экспандируемой массе, повышают ее вязкость. Подтверждением этого являются исследования органолепти- ческих и физико-химических свойств экструдированных продуктов. Акт выработки с органолептической оценкой образцов прилагается. Образцы, выработанные согласно предлагаемого способа, имеют более высокую качественную характеристику.

Инструментальные методы исследования физико-химических свойств готовых продуктов позволяют объективно оценить их качество (табл.1). Модельные образцы изготавливались в одинаковых условиях на двухшнековом экструдере Бейкёр АПН при температуре в последней зоне цилиндра 160°С, скорости вращения шнеков 400 об/мин и влажности сырья 16% с фильерой диаметром 4 мм. Для сравнения приведены данные не только по прототипу, но и с использованием пшеничных отрубей. Основным зерновым компонентом являлась кукурузная крупа.

Из табл.1 видно, что образцы, изготовленные по предлагаемому способу с внесением 20% пищевых волокон отличаются большей пористостью и легкостью в сравнении с прототипом. Образец с отрубями в значительной степени им уступает, что связано, видимо, с тем, что внесение пищевых волокон более 20% не оказывает значительного влияния на пористость, удельный же вес экструдата увеличивается. Это коррели- руется с органолептикой, которая несколько

0 ухудшается.

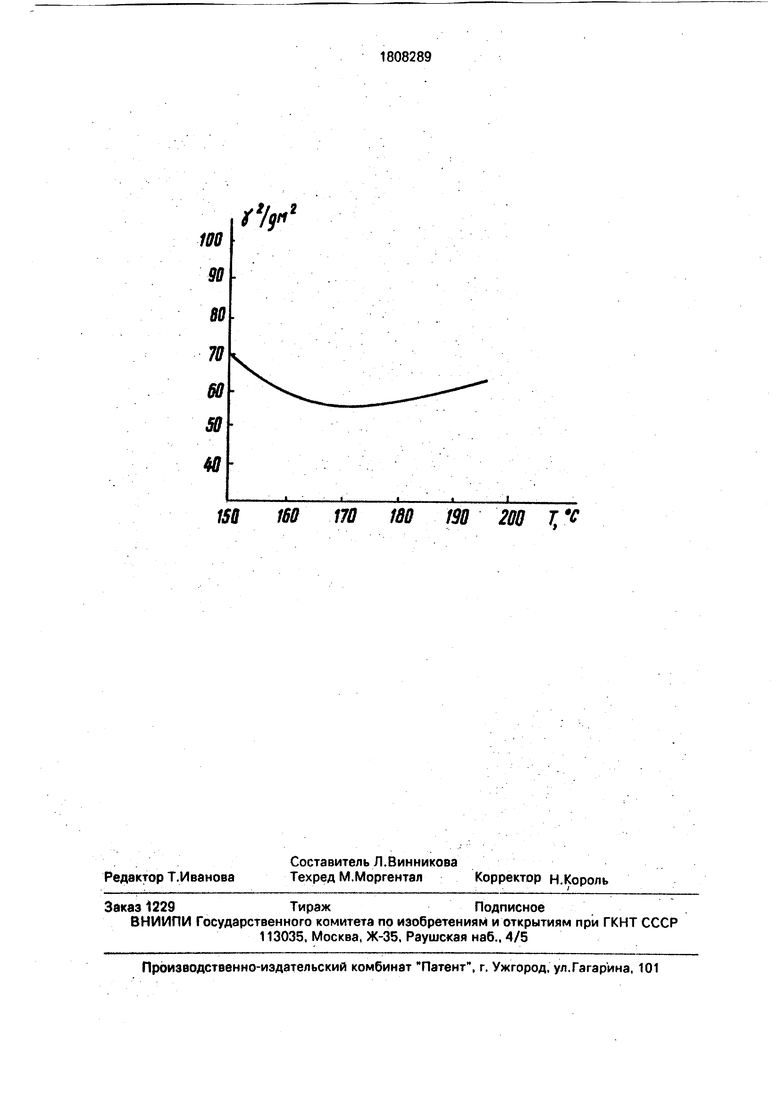

Таким образом, оптимальным является количество пищевых волокон - 5-20% от массы рецептурной смеси. Важное значение при экструдировании

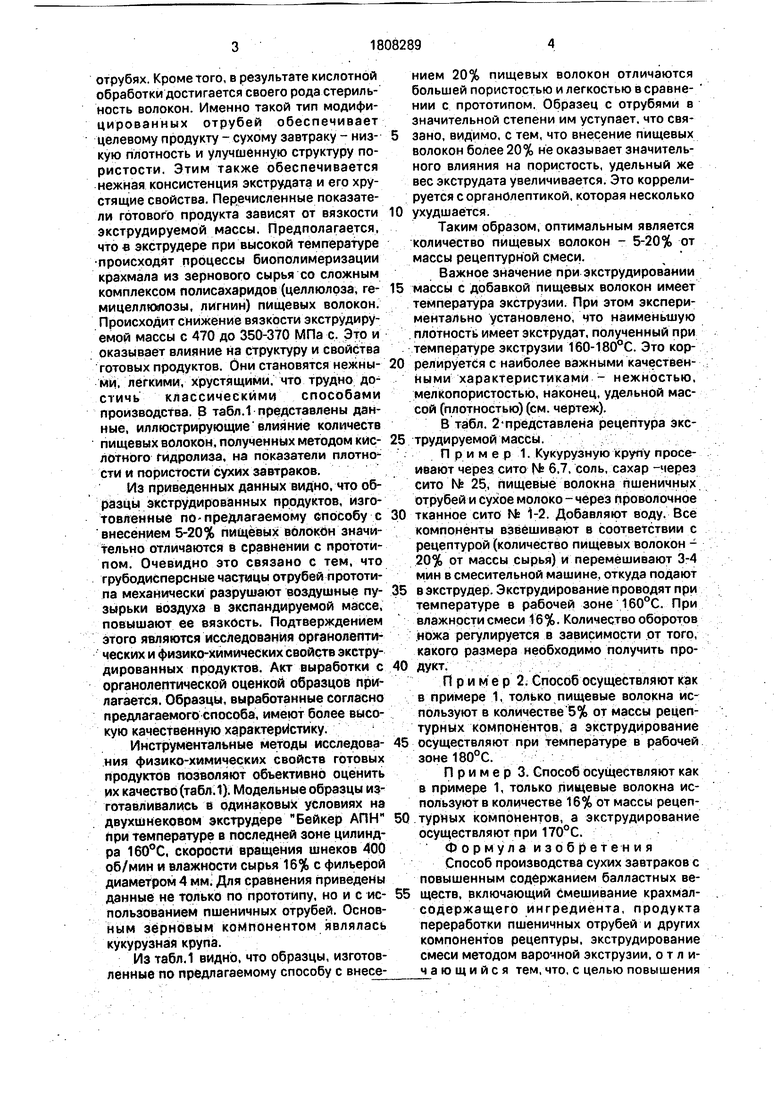

5 массы с добавкой пищевых волокон имеет температура экструзии. При этом экспериментально установлено, что наименьшую . плотность имеет экструдат, полученный при температуре экструзии 160-180°С. Это кор0 релируется с наиболее важными качественными характеристиками - нежностью, мелкопористостью, наконец, удельной массой (плотностью) (см. чертеж).

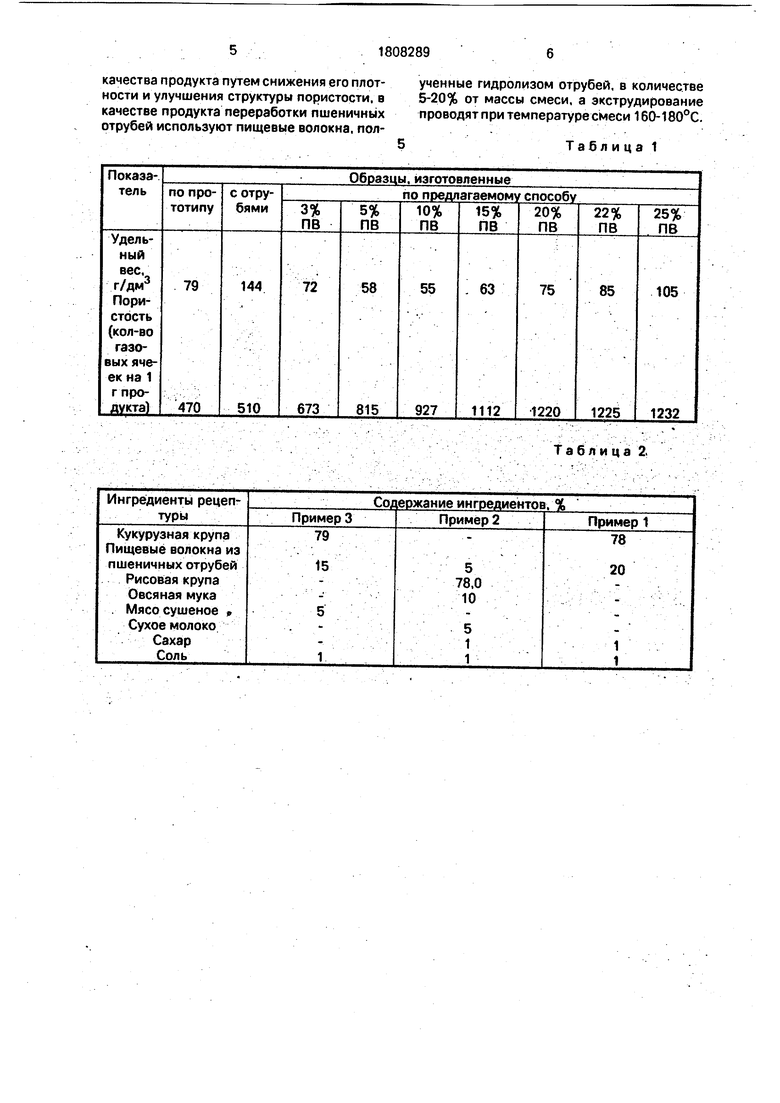

В табл. 2 представлена рецептура экс5 трудируемой массы.

П р и м е р 1. Кукурузную крупу просеивают через сито № 6.7, соль, сахар -через сито № 25, пищевые волокна пшеничных отрубей и сухое молоко - через проволочное

0 тканное сито Мг 1-2. Добавляют воду. Все компоненты взвешивают в соответствии с рецептурой (количество пищевых волокон - 20% от массы сырья) и перемешивают 3-4 мин в смесительной машине, откуда подают

5 вэкструдер. Экструдирование проводят при температуре в рабочей зоне 160°С. При влажности смеси 16%. Количество оборотов .нОжа регулируется в зависимости от того, какого размера необходимо получить про0 дукт.

П р и м е р 2. Способ осуществляют как в примере 1, только пищевые волокна используют в количестве 5% от массы рецептурных компонентов, а экструдирование

5 осуществляют при температуре в рабочей зоне 180°С.

П р и м е р 3. Способ осуществляют как в примере 1, только пищевые волокна используют в количестве 16% от массы рецеп0 турных компонентов, а экструдирование осуществляют при 170°С.

Формула изобретения Способ производства сухих завтраков с повышенным содержанием балластных ве5 ществ, включающий смешивание крахмал- содержащего ингредиента, продукта переработки пшеничных отрубей и других компонентов рецептуры, экструдирование смеси методом варочной экструзии, о т л и- ч а ю щ и и с я тем, что, с целью повышения

качества продукта путем снижения его плотности и улучшения структуры пористости, в качестве продукта переработки пшеничных отрубей используют пищевые волокна, полученные гидролизом отрубей, в количестве 5-20% от массы смеси, а экструдирование проводят при температуре смеси 160-180°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННЫХ ПИЩЕВЫХ ВОЛОКОН | 2014 |

|

RU2558224C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ЗЕРНА ТРИТИКАЛЕ | 2015 |

|

RU2578498C1 |

| ЭКСТРУДИРОВАННЫЙ СНЭК С МУКОЙ КОНОПЛИ | 2018 |

|

RU2708988C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПИЩЕВОГО ПРОДУКТА ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО ПИЩЕВЫЕ ВОЛОКНА, И ЭКСТРУДЕР | 2000 |

|

RU2172115C1 |

| ВКУСОАРОМАТИЧЕСКАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2808482C2 |

| Способ производства хлеба | 2023 |

|

RU2803770C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ЗЕРНОВЫХ ПАЛОЧЕК | 2004 |

|

RU2266006C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПРОДУКТА ИЗ ОТРУБЕЙ ХЛЕБНЫХ ЗЛАКОВ И КОМПОЗИЦИЯ | 1999 |

|

RU2145176C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ ЗАВТРАКОВ | 1994 |

|

RU2080084C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ЛАКТОВЕГЕТАРИАНСКОГО ПРОДУКТА | 2014 |

|

RU2564837C1 |

Использование: производство сухих завтраков с улучшенной структурой пористости с повышенным содержанием балластных веществ. Сущность изобретения: способ предусматривает смешивание крахмэлсодержа- щего продукта. 5-20% к массе сырья пищевых волокон, полученных кислотным гидролизом пшеничных отрубей, других компонентов, предусмотренных рецептурой, и экструдирование смеси методом варочной экструзии при 160-180°С. 1 ил..2 табл.

Таблица 2.

r /rl

ISO 160 170 180 W 200 T,V

| Патент США № 4568557, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения пищевых волокон из пшеничных отрубей | 1987 |

|

SU1755774A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4526800, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-09—Подача