Изобретение относится к металлообработке и предназначено для контроля процесса, резания путем определения погрешности установки заготовки с целью повышения точности токарняй обработки детали.

Целью изобретения является повышение точности токарной обработки детали путем учета погрешности ее установки.

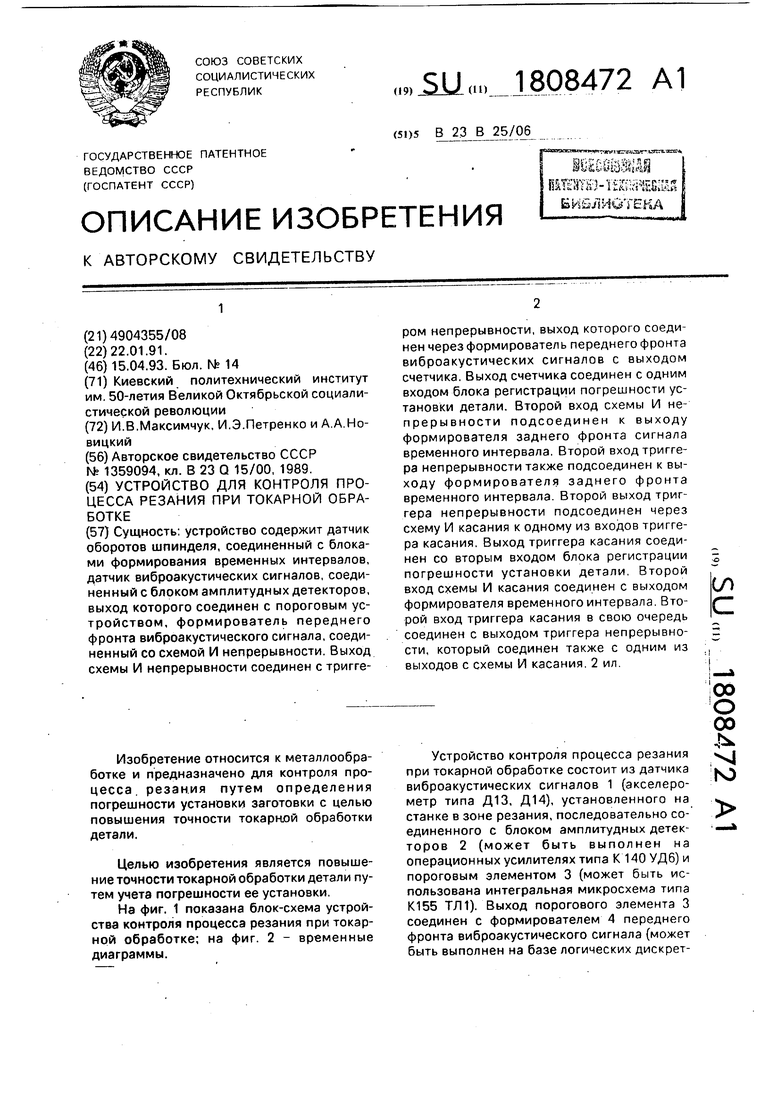

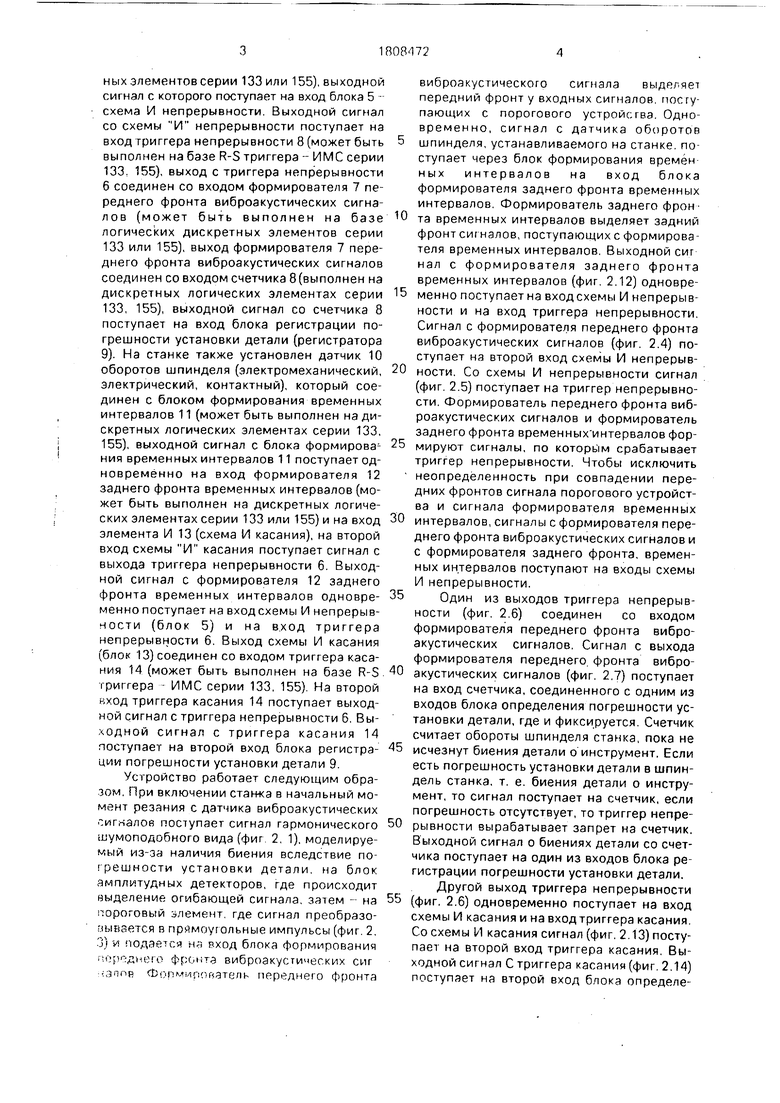

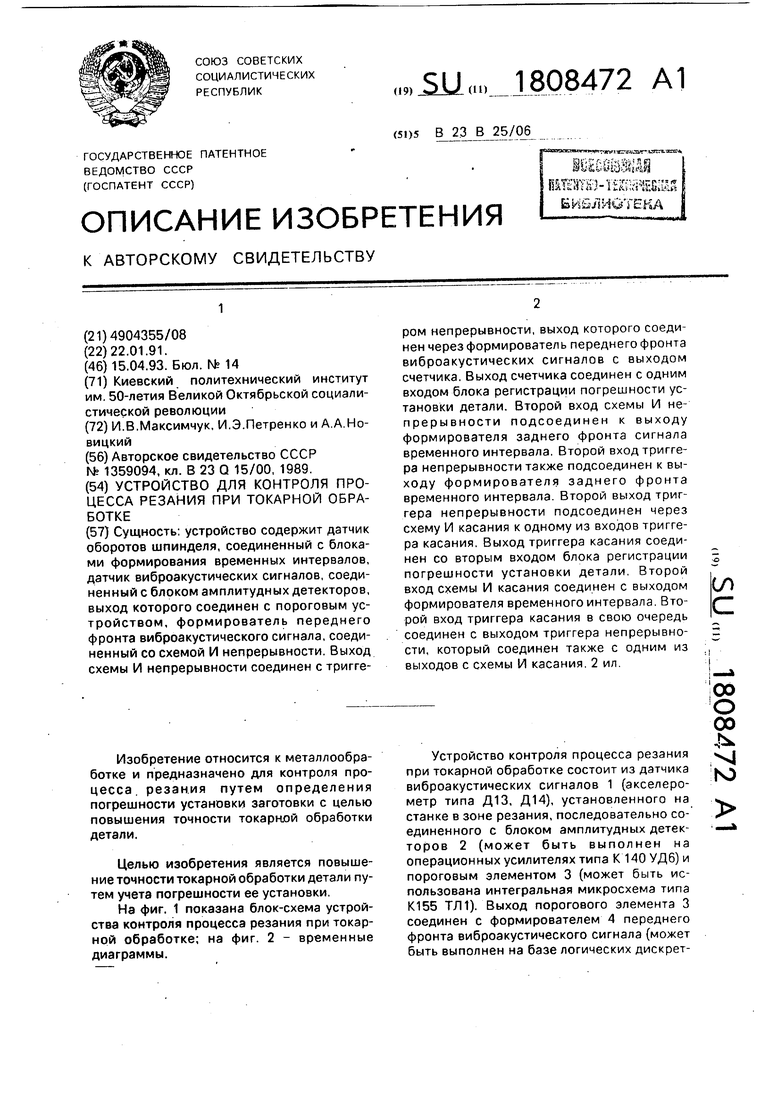

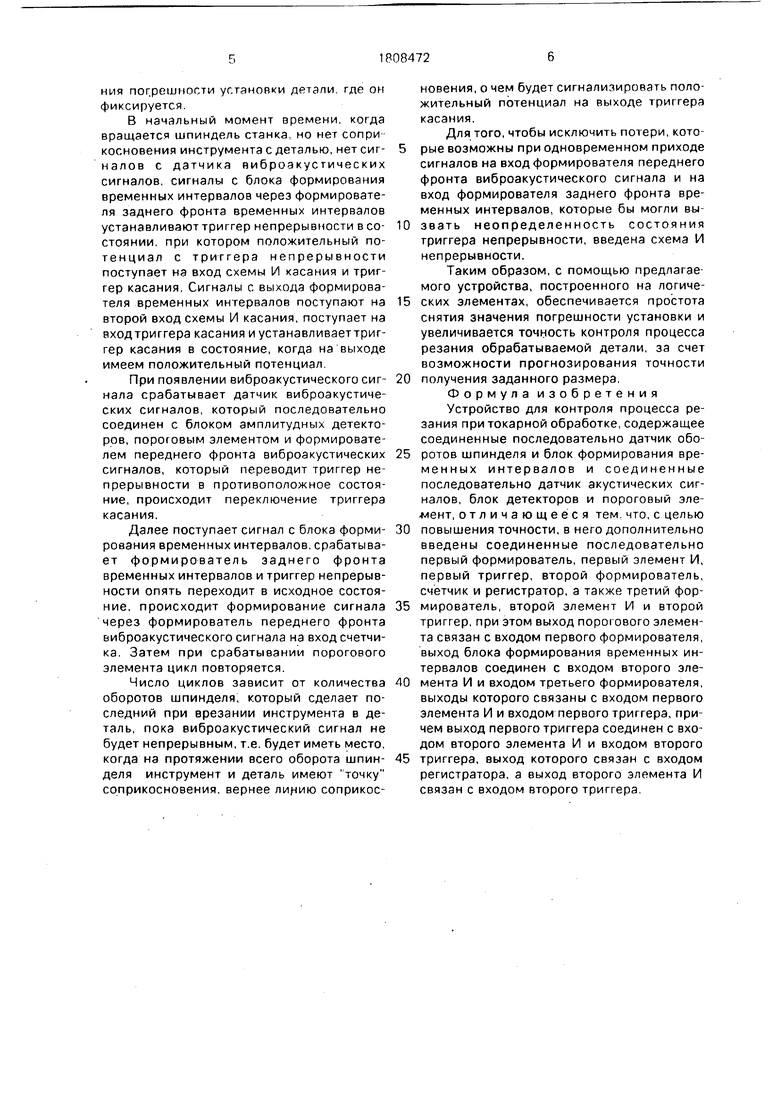

На фиг. 1 показана блок-схема устройства контроля процесса резания при токарной обработке; на фиг. 2 - временные диаграммы.

Устройство контроля процесса резания при токарной обработке состоит из датчика виброакустических сигналов 1 (акселерометр типа Д13, Д14), установленного на станке в зоне резания, последовательно соединенного с блоком амплитудных детекторов 2 (может быть выполнен на операционных усилителях типа К 140 УД6) и пороговым элементом 3 (может быть использована интегральная микросхема типа К155 ТЛ1). Выход порогового элемента 3 соединен с формирователем 4 переднего фронта виброакустического сигнала (может быть выполнен на базе логических дискрет оо О оо

Јь

Ч NJ

ных элементов серии 133 или 155), выходной сигнал с которого поступает на вход блока 5 - схема И непрерывности. Выходной сигнал со схемы И непрерывности поступает на вход триггера непрерывности 8 (может быть выполнен на базе R-S триггера - ИМС серии 133, 155), выход с триггера непрерывности 6 соединен со входом формирователя 7 переднего фронта виброакустических сигналов (может быть выполнен на базе логических дискретных элементов серии 133 или 155), выход формирователя 7 переднего фронта виброакустических сигналов соединен со входом счетчика 8(выполнен на дискретных логических элементах серии 133, 155), выходной сигнал со счетчика 8 поступает на вход блока регистрации погрешности установки детали (регистратора 9). На станке также установлен датчик 10 оборотов шпинделя (электромеханический, электрический, контактный), который соединен с блоком формирования временных интервалов 11 (может быть выполнен на дискретных логических элементах серии 133. 155), выходной сигнал с блока формирова ния временных интервалов 11 поступает одновременно на вход формирователя 12 заднего фронта временных интервалов (может быть выполнен на дискретных логических элементах серии 133 или 155) и на вход элемента И 13 (схема И касания), на второй вход схемы И касания поступает сигнал с выхода триггера непрерывности 6. Выходной сигнал с формирователя 12 заднего фронта временных интервалов одновре- менно поступает на вход схемы И непрерывности (блок 5) и на в.ход триггера непрерывности 6. Выход схемы И касания (блок 13) соединен со входом триггера касания 14 (может быть выполнен на базе R-S триггера - ИМС серии 133, 155). На второй вход триггера касания 14 поступает выходной сигнал с триггера непрерывности 6. Выходной сигнал с триггера касания 14 поступает на второй вход блока регистра- ции погрешности установки детали 9.

Устройство работает следующим образом. При включении станка в начальный момент резания с датчика виброакустических сигналов поступает сигнал гармонического шумоподобного вида (фиг. 2, 1), моделируемый из-за наличия биения вследствие погрешности установки детали, на блок амплитудных детекторов, где происходит выделение огибающей сигнала, затем - на пороговый элемент, где сигнал преобразовывается в прямоугольные импульсы (фиг. 2. о) и подается на вход блока формирования переднего фронта виброакустических сиг :ianofi Формирователь переднего фронта

виброакустического сигнала выделяет передний фронт у входных сигналов, поступающих с порогового устройства. Одновременно, сигнал с датчика оборотов шпинделя, устанавливаемого на станке, поступает через блок формирования временных интервалов на вход блока формирователя заднего фронта временных интервалов. Формирователь заднего фронта временных интервалов выделяет задний фронт сигналов, поступающих с формирователя временных интервалов. Выходной сиг нал с формирователя заднего фронта временных интервалов (фиг. 2.12) одновременно поступает на вход схемы И непрерывности и на вход триггера непрерывности. Сигнал с формирователя переднего фронта виброакустических сигналов (фиг. 2.4) поступает на второй в.ход схемы И непрерывности. Со схемы И непрерывности сигнал (фиг. 2.5) поступает на триггер непрерывности. Формирователь переднего фронта виброакустических сигналов и формирователь заднего фронта временных интервалов формируют сигналы, по которым срабатывает триггер непрерывности. Чтобы исключить неопределенность при совпадении передних фронтов сигнала порогового устройства и сигнала формирователя временных интервалов, сигналы с формирователя переднего фронта виброакустических сигналов и с формирователя заднего фронта, временных интервалов поступают на входы схемы И непрерывности.

Один из выходов триггера непрерывности (фиг. 2.6) соединен со входом формирователя переднего фронта виброакустических сигналов. Сигнал с выхода формирователя переднего, фронта виброакустических сигналов (фиг. 2.7) поступает на вход счетчика, соединенного с одним из входов блока определения погрешности установки детали, где и фиксируется. Счетчик считает обороты шпинделя станка, пока не исчезнут биения детали о инструмент. Если есть погрешность установки детали в шпиндель станка, т. е. биения детали о инструмент, то сигнал поступает на счетчик, если погрешность отсутствует, то триггер непрерывности вырабатывает запрет на счетчик. Выходной сигнал о биениях детали со счетчика поступает на один из входов блока регистрации погрешности установки детали.

Другой выход триггера непрерывности (фиг. 2.6) одновременно поступает на вход схемы И касания и на вход триггера касания. Со схемы И касания сигнал (фиг. 2.13) поступает на второй вход триггера касания. Выходной сигнал С триггера касания (фиг. 2.14) поступает на второй вход блока определения погрешности установки детали, где он фиксируется.

В начальный момент времени, когда вращается шпиндель станка, но нет соприкосновения инструмента с деталью, нет сигналов с датчика виброакустических сигналов, сигналы с блока формирования временных интервалов через формирователя заднего фронта временных интервалов устанавливают триггер непрерывности в состоянии, при котором положительный потенциал с триггера непрерывности поступает на вход схемы И касания и триггер касания. Сигналы с выхода формирователя временных интервалов поступают на второй вход схемы И касания, поступает на вход триггера касания и устанавливаеттриг- гер касания в состояние, когда на выходе имеем положительный потенциал.

При появлении виброакустического сигнала срабатывает датчик виброакустических сигналов, который последовательно соединен с блоком амплитудных детекторов, пороговым элементом и формирователем переднего фронта виброакустических сигналов, который переводит триггер непрерывности в противоположное состояние, происходит переключение триггера касания.

Далее поступает сигнал с блока формирования временных интервалов, срабатывает формирователь заднего фронта временных интервалов и триггер непрерывности опять переходит в исходное состояние, происходит формирование сигнала через формирователь переднего фронта виброакустического сигнала на вход счетчика. Затем при срабатывании порогового элемента цикл повторяется.

Число циклов зависит от количества оборотов шпинделя; который сделает последний при врезании инструмента в деталь, пока виброакустический сигнал не будет непрерывным, т.е. будет иметь место, когда на протяжении всего оборота шпинделя инструмент и деталь имеют точку соприкосновения, вернее линию соприкосновения, о чем будет сигнализировать положительный потенциал на выходе триггера касания.

Для того, чтобы исключить потери, которые возможны при одновременном приходе сигналов на вход формирователя переднего фронта виброакустического сигнала и на вход формирователя заднего фронта временных интервалов, которые бы могли вызвать неопределенность состояния триггера непрерывности, введена схема И непрерывности.

Таким образом, с помощью предлагаемого устройства, построенного на логических элементах, обеспечивается простота снятия значения погрешности установки и увеличивается точность контроля процесса резания обрабатываемой детали, за счет возможности прогнозирования точности

получения заданного размера,

Формула изобретения Устройство для контроля процесса резания при токарной обработке, содержащее соединенные последовательно датчик оборотов шпинделя и блок формирования временных интервалов и соединенные последовательно датчик акустических сигналов, блок детекторов и пороговый элемент, отличающееся тем. что, с целью

повышения точности, в него дополнительно введены соединенные последовательно первый формирователь, первый элемент И, первый триггер, второй формирователь, счетчик и регистратор, а также третий формирователь, второй элемент И и второй триггер, при этом выход порогового элемента связан с входом первого формирователя, выход блока формирования временных интервалов соединен с входом второго элемента И и входом третьего формирователя, выходы которого связаны с входом первого элемента И и входом первого триггера, причем выход первого триггера соединен с входом второго элемента И и входом второго

триггера, выход которого связан с входом регистратора, а выход второго элемента И связан с входом второго триггера.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровой фазометр | 1986 |

|

SU1422178A1 |

| Устройство для диагностики дизельного двигателя внутреннего сгорания | 1980 |

|

SU932347A1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Устройство для измерения несущей частоты радиоимпульсов | 1978 |

|

SU773514A1 |

| Устройство контроля процесса резания | 1985 |

|

SU1359094A1 |

| Устройство для считывания графической информации | 1988 |

|

SU1552208A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ДЕТАЛЬЮ | 1991 |

|

RU2014200C1 |

| Способ измерения сдвига фаз | 1985 |

|

SU1285397A1 |

| Способ измерения длительности периодических импульсов | 1986 |

|

SU1390596A1 |

| Устройство для определения ха-РАКТЕРиСТиК СлучАйНыХ пРОцЕССОВ | 1978 |

|

SU798899A1 |

Сущность: устройство содержит датчик оборотов шпинделя, соединенный с блоками формирования временных интервалов, датчик виброакустических сигналов, соединенный с блоком амплитудных детекторов, выход которого соединен с пороговым устройством, формирователь переднего фронта виброакустического сигнала, соединенный со схемой И непрерывности. Выход схемы И непрерывности соединен с триггером непрерывности, выход которого соединен через формирователь переднего фронта виброакустических сигналов с выходом счетчика. Выход счетчика соединен с одним входом блока регистрации погрешности установки детали. Второй вход схемы И непрерывности подсоединен к выходу формирователя заднего фронта сигнала временного интервала. Второй вход триггера непрерывности также подсоединен к выходу формирователя заднего фронта временного интервала. Второй выход триггера непрерывности подсоединен через схему И касания к одному из входов триггера касания. Выход триггера касания соединен со вторым входом блока регистрации погрешности установки детали. Второй вход схемы И касания соединен с выходом формирователя временного интервала. Второй вход триггера касания в свою очередь соединен с выходом триггера непрерывности, который соединен также с одним из выходов с схемы И касания. 2 ил. ел с

| Устройство контроля процесса резания | 1985 |

|

SU1359094A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-22—Подача