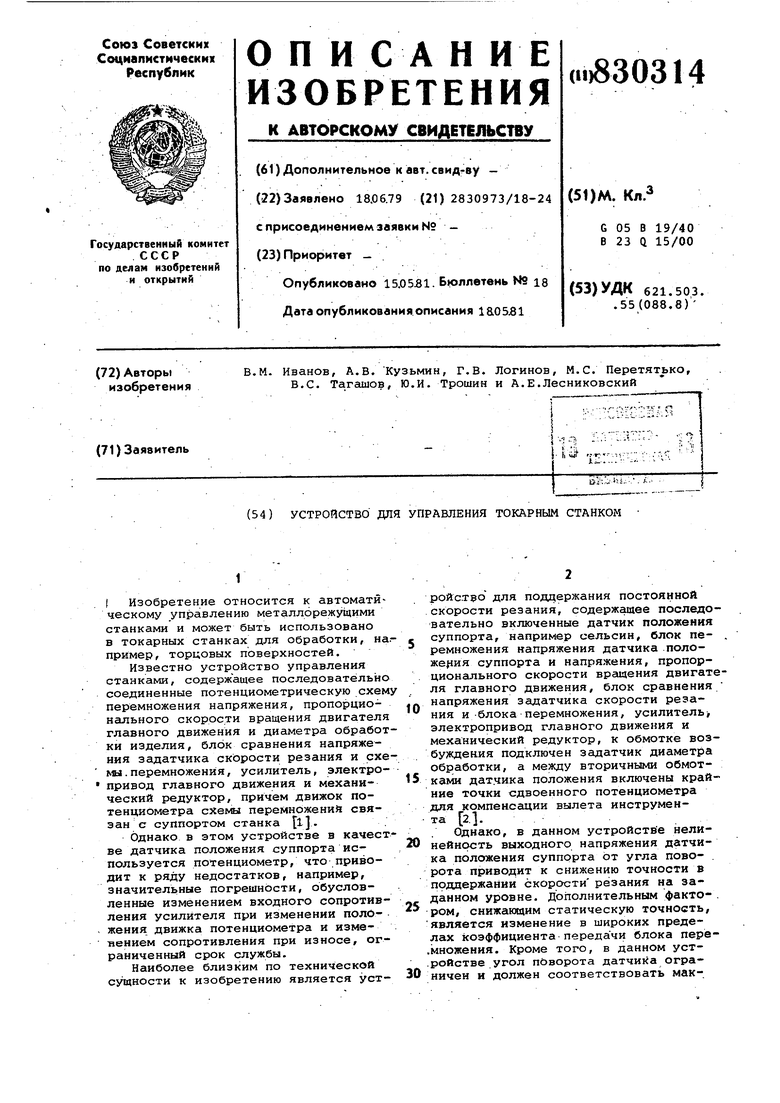

1

I Изобретение относится к автоматическому управлению металлорежущими станками и может быть использовано в токарных станках для обработки, на.пример, торцовых поверхностей.

Известно устройство управления станками, содержащее последовательно соединенные потенциометрическую схему перемножения напряжения, пропорционального скорости вращения двигателя главного движения и диаметра обработки изделия, блок сравнения напряжения задатчика скорости резания и схелм.перемножения, усилитель, электропривод главного движения и механический редуктор, причем движок потенциометра схемы перемножений связан с суппортом станка

Однако в этом устройстве в качестве датчика положения суппорта используется потенциометр, что приводит к ряду недостатков, например, значительные погрешности, обусловленные изменением входного сопротивления усилителя при изменении положения движка потенциометра и изменением сопротивления при износе, ограниченный срок службы.

Наиболее близким по технической сущности к изобретению является устройство для поддержания постоянной скорости резания, содержащее последовательно вк.пюченные датчик положения суппорта, например сельсин, блок пе- . ремножения напряжения датчика .положерия суппорта и напряжения, пропорционального скорости вреидения двигателя главного движения, блок сравнения/ напряжения задатчика скорости реза0ния и-блока перемножения, усилитель электропривод главного движения и механический редуктор, к обмотке возбуждения подключен задатчик диаметра обработки, а между вторичными обмот5ками датчика положения включены крайние точки сдвоенного потенциометра для компенсации вылета инструмента 2..

Однако, в данном устройстве нели0нейность выходного напряжения датчика положения суппорта от угла поворота приводит к снижению точности в прддержании скорости резания на заданном уровне. Дополнительным факто- .

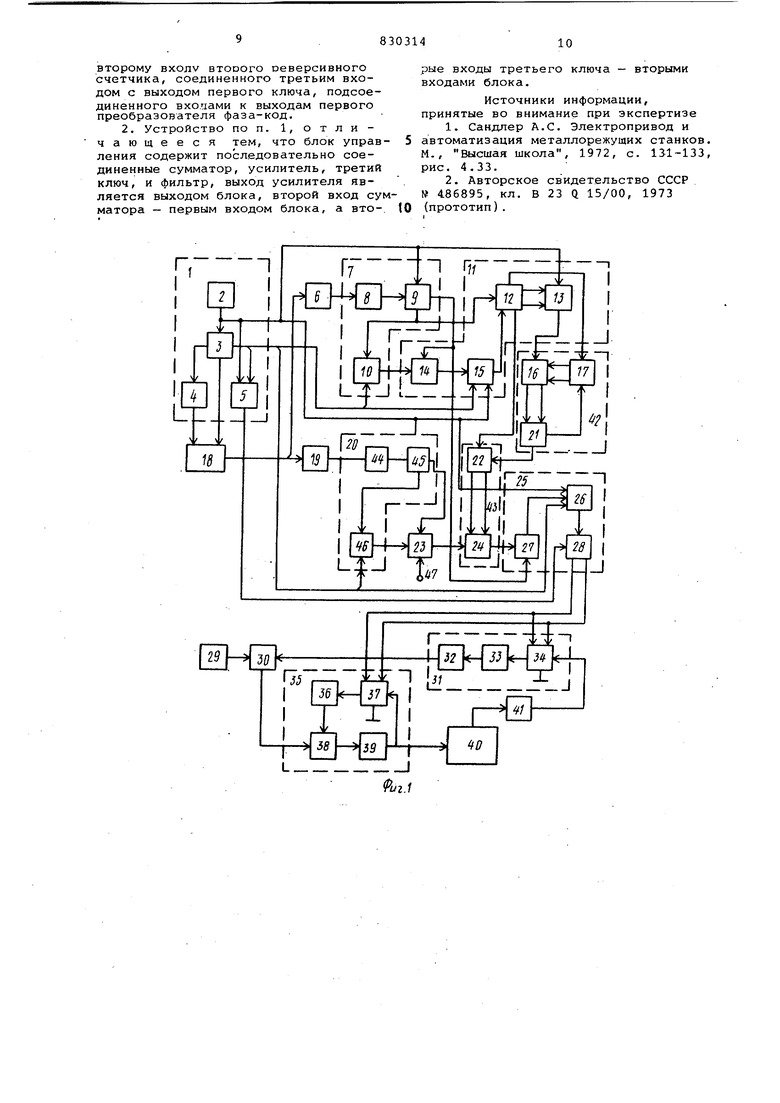

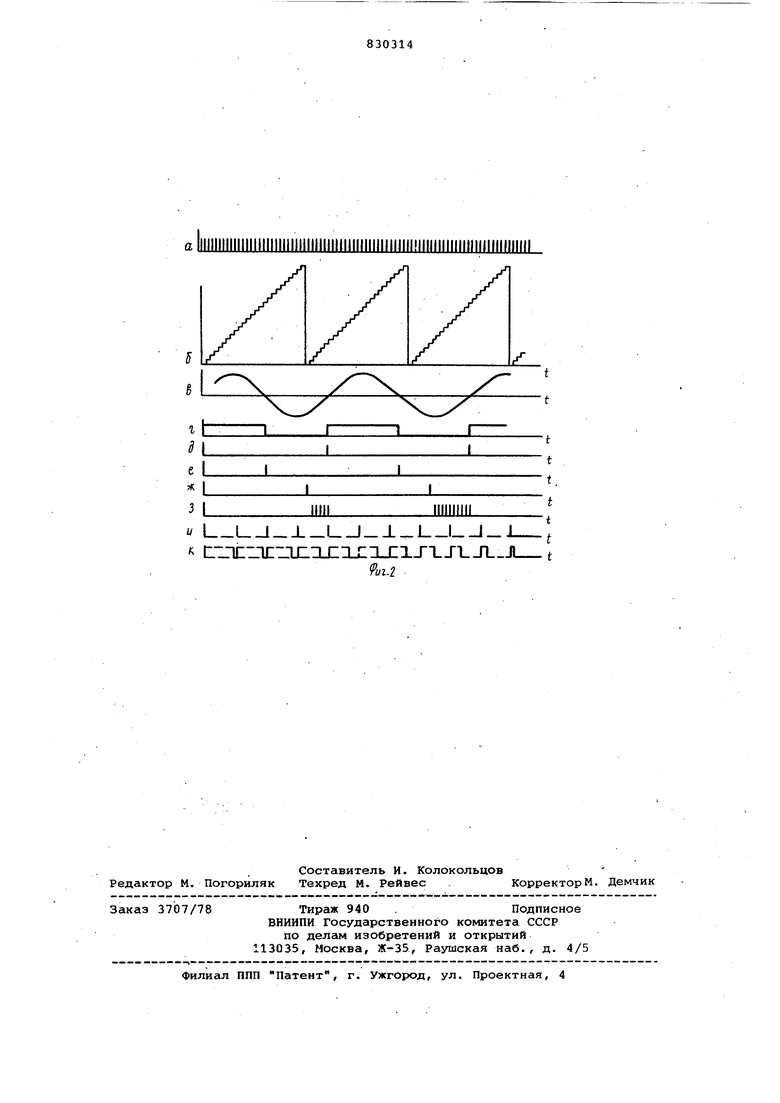

5 ром, снижающим статическую точность, является изменение в широких пределах коэффициента-передачи блока пере.множения. Кроме того, в данном уст.ройстве угол пбворота датчи1 а огра0ничен и должен соответствовать максимальному диаметру обрабатываемого изделия. Для обеспечения соответствия необходимо наличие механизма с большим передаточным отношением между исполнительным органом суппорта, в частности винтом поперечного перемещения суппорта и осью датчика, что приводит к сложности кинематичес кой передачи между суппортом и датчиком положения, а также к дополнительным ошибкам, обусловленным передачей. Цель изобретения - повышение точности устройства. Цель достигается тем, что в устройство для управления токарным стан ком, содержащее задатчик диаметра об работки, и датчик положения суппорта, выходы которых соединены с первыми входами соответственно первого и вто рого преобразователей фаза-код, и блок сравнения, первый вход которого подключен к выходу задатчика скорости резания, а выход - через блок управления ко входу привода главного движения, соединенного выходом через последовательно включенные датчик скорости и амплитудный широтно-импульсный модулятор со вторым входом блока сравнения, введены элемент И, первый ключ, последовательно соединенные генератор импульсов, счетчик, триггер и преобразователь прямоуголь ного напряжения в синусоидальное и последовательно соединенные регистр, блок совпадения, определитель знака -приращения фазы, второй ключ, пер вый реверсивный счетчик, второй реверсивный счетчик и широтно-импульсный преобразователь, выходы которого подключены ко вторым входам амплитудного широтно-импульсного модулятора и блока управления, второй вход к выходу элемента И, третий вход - ко второму входу блока совпадения, ко вторым входам первого и второго преобразователей фаза-код, ко второму входу второго ключа, к первому входу элемента И и к выходу генератора импульсов, четвертый вход - к первому входу регистра и к первому выходу второго преобразователя фазакод, а пятый вход - к третьим входам первого и второго преобразователей фаза-код, к третьему входу блока сов падения, ко второму входу элемента И и ко второму выходу счетчика, соединенного третьим выходом со вторым входом преобразователя прямоугольно го напряжения в синусоидальное, выход которого подключен ко входам дат чика положения суппорта и задатчика диаметра обработки, второй выход вто рого преобразователя фаза-код соеди нен со вторым входом регистра, а тре тий выход - со вторым входом опреде лителя знака приращения фазы, подклю ченного вторым выходом ко второму вх ду первого реверсивного счетчика, а третьим выходом - ко второму входу второго реверсивного счетчика, соединенного третьим входом с выходом первого ключа, подсоединенного входами к выходам первого преобразователя фаза-код. Кроме того, блок управления содержит последовательно соединенные сумматор, усилитель, третий ключ и фильтр, выход усилителя является выходом блока, второй вход сумматора - первым входом блока, а вторые входы третьего ключа - вторыми входами блока. На фиг. 1 представлена функциональная схема устройства; на фиг. 2 диаграммы импульсов и напряжений, поясняющие их работу. Устройство содержит опорный канал 1, состоящий из генератора 2 импульсов, счетчика 3, триггера 4, и элемента И 5, датчика б положения суппорта, второго преобразователя 7 фаза-код, состоящего из формирователя 8 прямоугольного напряжения, формирователя 9 импульсов считывания и регистра 10, блока 11 вычисления приращений фазы, состоящего из определителя знака 12 приращения фазы, второго ключа 13, регистра 14 и блока 15 совпадения, узла 16 реверса, триггера 17, преобразователя 18 прямоугольного напряжения в синусоидальное, задатчика 19 диаметра обработки, первого преобразователя 20 фаза-код, узла 21 счета, узла 22 реверса, первого ключа 23, узла 24 счета, широтноимпульсного преобразователя 25, состоящего из блока 26 совпадения, регистра 27 и триггера 28, задатчика 29 скорости резания, блока 30 сравнения, с1мплитудного широтно-импульсного модулятора 31, состоящего из усилителя 32, низко-частотного фильтра 33 и ключа 34, блок 35 управления, состоящий из фильтра 36, третьего ключа 37, сумматора 38 и усилителя 39, привода 40 главного движения, датчика 41 скорости, первого 42 и второго 43 реверсивных счетчиков, а также формирователя 44 прямоугольного напряжения, формирователя 45 импуЛьсов считывания и регистра 46, образующих преобразователь 20, клеммы 47. Принцип действия устройства основан на введении основной обратной связи по величине, пропорциональной скорости резания, получаемой в результате перемножения величин, пропорциональных диаметру обрабатываемого изделия и угловой скорости данного изделия. Устройство работает следующим образом. С помощью счетчика 3, на вход которого поступают импульсы с генератора 2 (фиг. 2 а), создается опорный интервал. Последний разряд счетчика 3 и триггер 4, работающий со сдвигом на половину периода сигнала переклю чения последнего разряда счетчика, .образуется фазорасщепитель. Прямоугольные сигналы с плеч триггера 4, сдвинутые на 90° относительно друг друга, поступают на преобразователь 18, где происходит выделение 1-ой гармоники и усиления по мощности си нусоидальных сигналов. Сигналы с пре образователя 18 поступают на датчик б и задатчик 19, работающих в фазовращательном режиме. Таким образом, период питания датчика б и задатчика 19 соответствует опорному интервалу, а полное изменение фазы выходного напряжения - циклу работы счет чика (фиг. 2 б).Выходной сигнал с да чина б (фиг. 2 в)поступает на формиро ватель 8, где происходит его усиление и формирование в прямоугольные импульсы (фиг. 2 г). Формирование им пульсов считывания для преобразования фаза-код осуществляется с помощь формирователя 9 по стробирующим импульсам генератора 2.При этом по переднему фронту сигналов с формирователя 8 вырабатывается сигнал ПЕРЕДАЧ ПО ПЕРЕДНЕМУ ФРОНТУ, а по заднему сигнал ПЕРЕДАЧА ПО ЗАДНЕМУ ФРОНТУ (фиг. 2 е, д). По сигналу формирователя 9 ПЕРЕДАЧА ПО ПЕРЕДНЕМУ ФРОНТУ происходит запоминание текущего кода счетчика 3 (фиг. 2.6) на регистре 10 который хранится там до следующего интервала считывания. Код с регистра 10 затем перезаписывается на регистр 14 по сигналу ПЕРЕДАЧА ПО ЗАДН МУ ФРОНТУ. Приращения фазы вычисляются с помощью блока 15, осуещствляющего поразрядное сравнение текущего кода счетчика 3 и регистра 14. В момент равенства кодов блока 15 вырабатывается сигнал РАВНО(фиг. 2 ж). Выделение этого сигнала осуществляется синхронизирующими импульсами с генератора 2. Сигнал РАВНО совместно с сигналом ПЕРЕДАЧА ПО ПЕРЕДНЕМУ ФРОНТУ поступают на определитель 12. В зависимости от направления движения приращения фазы датчика положения вырабатывается в интервалах между сигналами РАВНО и ПЕРЕДАЧА ПО ПЕРЕДНЕМУ ФРОНТУ или наоборот. При это в данных интервалах определитель 12 вырабатывает разрешающие сигналы на прохождение импульсов генератора 2 через ключ 13 (фиг. 2 з). Приращения фггзы в число-импульсно коде с выхода ключа 13 поступают на узел 21 для.деления. Коэффициент деления узла 21, фиксированный и выбирается из условия обеспечения соответствия между максимгшьным радиусом обрабатываемого изделия, равным сумме приращения фазы датчика б и макси мальным значением кода узла 24. Импульсы с выхода узла 21 поступают на суммирующий или вычитающий вход узла 24 в зависимости от сигналов, поступающих с определителя 12 на узел 22 и характеризующих направление движения суппорта. Направление движения определяется порядком поступления сигналов РАВНО и ПЕРЕДАЧА ПО ПЕРЕДНЕМУ ФРОНТУ. Изменение порядка приводит к изменению .сигналов с определи- теля 12, поступающих на узел 22. Для того, чтобы избежать потери информации о положении суппорта при изменении направления движения, узел 21 переходит в режим вычитания. В момент изменения направления движения определитель 12 вырабатывает импульс, опрокидывающий триггер 17 и импульсы приращений через узел 16 поступают на вычитающий вход узла 21, который работает с этом режиме до достижения начального состояния, при котором на выходе узла 2.1 появляется сигнал, опрокидывающий триггер 17 в исходное состояние. Начальный ввод числа в узел 24, соответствующего положению инструмента относительно центра изделия,производится с помощью задатчика 19. Для этого поворачивают ротор задатчика 19 наугол, соответствующий положению резца относительно центра изделия. Значение фазы выходного сигнала задатчика 19 преобразуется в код с помощью преобразователя 20. Код регистра 46 перезаписывается на узел 24 с помощью ключа 23. Это происходит после прихода сигнала на клемму 47,разрешающего запись. Запись производится по сигналу с формирователя 45, вырабатываемому по заднему фронту сигналов, с формирователя 44. Если суппорт движется к центру обрабатываемого изделия, то происходит уменьшение кода числа на узле 24 пропорционально уменьшению диаметра обрабатываемого изделия. Код узла 24 по сигналу ПЕРЕДАЧА ПО ЗАДНЕМУ ФРОНТУ с формирователя 9 перезаписывается на регистр 27. Число, зафиксированное регистром 27, сравнивается с текущим кодом счетчика 3 с помощью блока 26. В момент равенства кодов вырабатывается сигнал, который опрокидывает триггер 28. Вторичное опрокидывание триггера 28 происходит по сигналу элемента И 5 опорного канала в момент перехода счетчика 3 через нулевое состояние (фиг. 2 и). Таким образом, на плечах триггера 28 создаются широтно-импульсные сигналы (фиг. 2 к) , длительность импульсов и паузы которых пропорциональны текущему дисц 1етру обработки изделия. Ключ 34, управляемый сигналами с выходов триггера 28, осуществляет поочередно подклю.чение фильтра 33к ыходу привода 40, напряжение с котоого пропорционально скорости вращеия двигателя главного движения на. ыходе датчика 41 и к шине ЗЕМЛЯ. В |реэультате чего цшротно-импульсный сигнал модулируется по амплитуде напряжением, пропорциональным скорости вращения двигателя главного движения При этом выходной сигнал ключа 34 эквивалентен произведению величин, равных текущему диаметру обработки и угловой скорости вращения изделия, определяющему скорость резания. Выделение постоянной составляющей сигнала с выхода ключа 34 и приведение его к сигналу задания скорости р.езания, осуществляется фильтром 33 и усилителем 32. Сигнал с усилителя 32 в виде основной обратной связи .при-вода 40, пропорциональной скорости резания на выходе датчика 41, сравнивается с напряжением задатчика 29 в блоке 30. Сигнал рассогласования с выхода блока 30 поступает на блок 35, а затем на вход привода 40, осудествлякндем регулирование скорости вращения двигателя главного движения Коэффициент передачи блока 35 в статике при достаточно-большом коэффициенте передачи усилителя 39 является величиной, обратно пропорционгшьной диаметру обработки. Это достигается за счет использования в цепи отрицательной обратной связи усилителя 39 ключа 37, управляемого широтно-импульсными сигналами с выходов триггера 28 и осуществляющего поочередное подключение фильтра 36 к выходу усилителя 39 и к шине ЗЕМЛЯ Постоянная составляющая выходного сигнала ключа 37 вьздёляется фильтром 36 и в виде сигнала отрицательной об ратной связи поступает на вход сумма тора 38. Таким образом, при уменьшении коэффициента передачи модулятора 31 происходит соответствующее уве личение коэффициента передачи усилителя 35, что позволяет поддерживать общий коэффициент устройства на неизменном уровне. Шпиндель и суппорт станка связаны с электродвигателем главного движения . По мере изменения диаметра обработки изделия происходит соответст вующее изменение скорости вращения электродвигателя и зависимое изменение скорости вращения шпинделя, и ск рости подачи суппорта. . Введение предлагаемого устройства в станок позволяет независимо от режима обработки детали и движения инс рументального суппорта скорость шНинд ля поддерживать на оптимальном уровне соответствии с выбранной скоростью резания. Устройство позволяет также осуществить с высокой точностью циф ровую индихадию пройденного расстоя ния в системе визуального контроля. Кроме повьиаения функциональной гибкости устройства повЕлиается стати|ческая и динамическая точность рабо ты в поддержании постоянства скорос ти резания. Дополнительным преимуществом является устранение сложной кинематической передачимежду суппортом и датчиком положения, которое особенно очевидно при использовании в качестве датчика положения суппорта линейного индуктосина. Формула изобретения 1. Устройство для управления токарным станком, содержащее задатчик диаметра обработки и датчик положения суппорта, выходы которых соединены с первыми входами соответственно первого и второго преобразователей фаза-код, и блок сравнения, первый вход, которого подключен к выходу задатчика скорости разания, а выход - через блок управления ко входу привода главного движения, соединенного выходом через последовательно включенные датчик -скорости и амплитудный широтно-импульсный модулятор со вторым входом блока сравнения, отличающееся тем, что, с целью повышения точности устройства, в него введены элемент И, пер-, вый ключ, последовательно соединенные генератор импульсов, счетчик, триггер и преобразователь прямоугольного напряжения-в синусоидальное и последовательно соединенные регистр, блок совпадения, определитель знака приращения фазы, второй ключ, первый реверсивный счетчик, второй реверсивный счетчик и широтно-импульсный преобразователь, выходы котброго подключены ко вторым входам амплитудного широтно-импульсного модулятора и блока управления, второй вход - к выходу элемента И, третий вход - ко второму входу блока совпадения, ко вторым входам первого и второго преобразователей фаза-код, ко второму входу второго ключа, к первому входу элемента И и к выходу генератора импульсов, четвертый вход - к первому входу регистра и к первому выходу второго преобразователя фаза-код, а пятый вход - к третьим входам первого и второго преобразователей фаза-код, к третьему входу блока совпадения, ко второму входу элемента И и ко второму выходу счетчика, роединенного третьим выходом со -вторым входом преобразователя прямоугольного напряжения в синусоидальное, выход которого подключен .ко входам датчика положения суппорта и задатчика диаметра обработки, второй выход второго преобразователя фаза-код соединен со вторым входом регистра, а третий выход - со вторым .входом определителя знака приращения .фазы, подключенного вторым выходом ко второму входу первого реверсивного счетчика, а третьим выходом - ко

второму вхолу BTODoro оеверсивного счетчика, соединенного третьим входом с выходом первого ключа, подсоединенного вхолами к выходам первого преобразователя фаза-код,

2. Устройство по п. 1, отличающееся тем, что блок управления содержит последовательно соединенные сумматор, усилитель, третий ключ, и фильтр, выход усилителя является выходом блока, второй вход сумматора - первым входом блока, а вто-.

рые входы третьего ключа - вторыми входами блока.

Источники информации, принятые во внимание при экспертизе

1.Сандлер А.С. Электропривод и автоматизация металлорежущих станков. М., Высшая школа, 1972, с. 131-133,

рис. 4.33.

2.Авторское свидетельство СССР № 486895, кл. В 23 Q 15/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Цифровая система управления | 1986 |

|

SU1357917A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Устройство для регулирования скорости электродвигателя | 1984 |

|

SU1267375A1 |

| Устройство для контроля массы осажденного металла | 1990 |

|

SU1778200A1 |

| Способ управления электроприводом лифта с двухскоростным асинхронным электродвигателем и устройство для его осуществления | 1985 |

|

SU1307528A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017156C1 |

| Преобразователь код-напряжение с широтноимпульсной модуляцией | 1978 |

|

SU790283A1 |

i/

Ц-ПП-ТЕ-ЧЛП ГП ri .JL

Авторы

Даты

1981-05-15—Публикация

1979-06-18—Подача